多孔碳陶瓷化改进反应熔渗法制备陶瓷基复合材料研究进展

赵日达, 汤素芳

无机材料学报

2024, 39 ( 6):

623-633.

DOI:10.15541/jim20230608

连续纤维增强陶瓷基复合材料具有高强韧、耐氧化的特性, 现已成为航空航天领域重要的高温结构候选材料。反应熔渗法可实现陶瓷基复合材料的大规模、短周期和低成本制备, 是目前最具有商业化前景的技术之一。然而, 传统反应熔渗法制得陶瓷基复合材料存在着基体碳残留、纤维刻蚀等问题, 导致材料力学与氧化-烧蚀性能不佳。为突破传统碳基体陶瓷化程度低的局限性, 相关研究人员采用碳基体孔结构构筑方法, 通过多孔碳基体取代传统熔渗预制体中致密碳基体, 以促进碳基体的陶瓷化转变及反应熔体的消耗, 进而实现陶瓷基复合材料的性能优化。本综述介绍了采用多孔碳陶瓷化策略制备SiC陶瓷、SiC/SiC复合材料、C/SiC复合材料及超高温陶瓷基复合材料的相关研究进展, 并且通过与传统反应熔渗法对比, 验证了多孔碳陶瓷化策略的优势, 同时总结了相关多孔碳基体制备方法的发展演变过程, 最后针对先进陶瓷基复合材料的基础理论与工艺技术需求, 对多孔碳陶瓷化改进反应熔渗法的未来发展方向进行了展望。

View image in article

图10

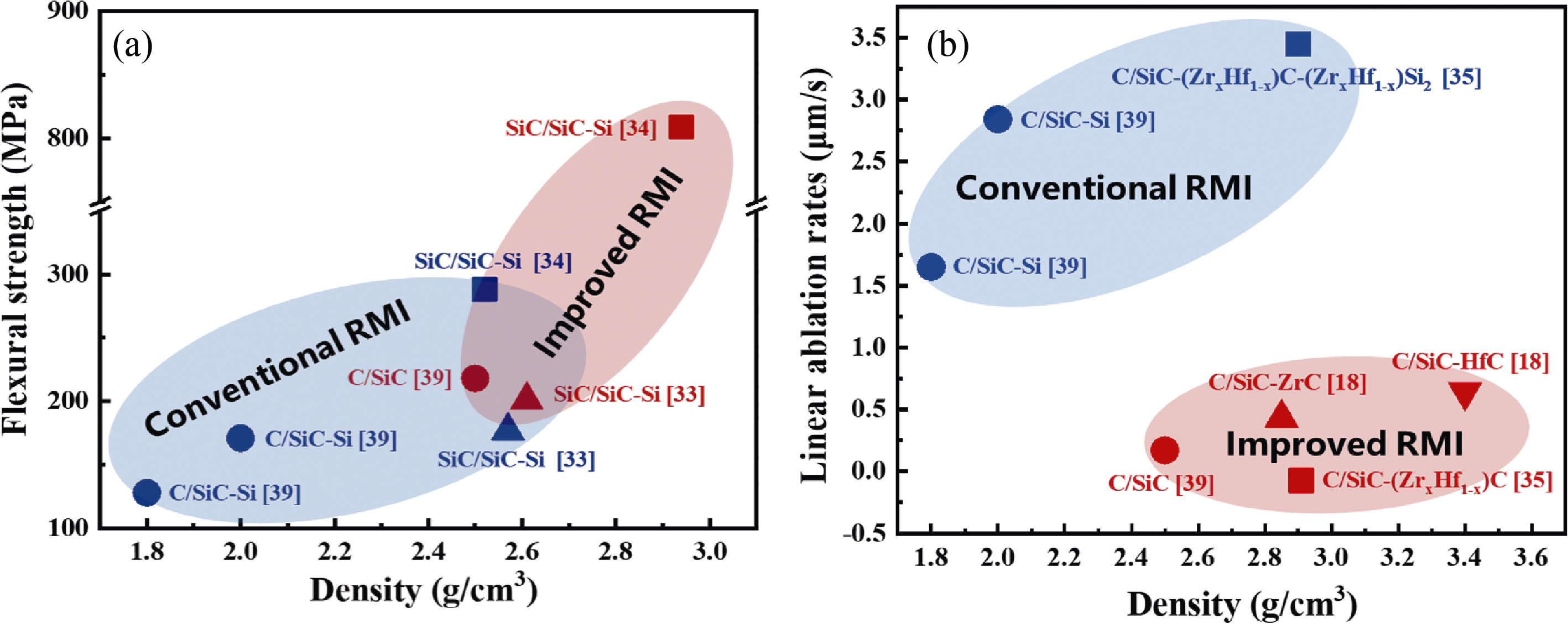

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

正文中引用本图/表的段落

多孔碳陶瓷化改进RMI与传统RMI制得陶瓷基复合材料的弯曲强度与抗烧蚀性能对比如图10所示, 可以看出多孔碳陶瓷化改进RMI制得复合材料具有明显的力学及抗烧蚀性能优势。同时由上文可知, 针对陶瓷基复合材料的制备, 相关研究单位除采用酚醛树脂为原料的相分离法制备多孔碳之外, 溶胶-凝胶法和碳热还原法等相继出现。部分多孔预制体的相关孔结构信息如表2所示, 可以看出多孔预制体中极易出现数微米至数十微米的大尺寸孔隙, 该类孔是由于基体填充不完全而在纤维预制体中形成的残余孔隙。大尺寸残余孔隙的存在将使局部预制体在熔渗过程中形成熔体聚集区域, 该区域及周边纤维易被刻蚀, 且由于多孔碳基体的缺失, 该区域熔体不能实现陶瓷化转变, 进而在反应结束后形成大尺寸残余金属, 因此大尺寸残余孔隙对制得陶瓷基复合材料的成分与性能均会产生明显的负面影响, 调节多孔碳前驱体黏度及优化纤维预制体结构等相关工作可能会成为未来多孔碳陶瓷化制备陶瓷基复合材料的重点关注方向; 同时, 由表2可以看出, 采用溶胶-凝胶法和碳热还原法制备的多孔预制体的残余孔隙的尺寸大于采用相分离技术制备的预制体, 这可能与两种工艺过程中多孔碳基体的填充效率有关。虽然溶胶-凝胶法和碳热还原法制备多孔碳具有全流程可控、工艺稳定性好的优点, 但是与之相比, 相分离技术成本低、周期短、操作简单, 并且可有效地发挥RMI本身的技术优点, 因此相分离技术在多孔碳陶瓷化制备复合材料领域仍具有一定优势地位。

多孔碳陶瓷化改进RMI与传统RMI制得陶瓷基复合材料的弯曲强度与抗烧蚀性能对比如 图10所示, 可以看出多孔碳陶瓷化改进RMI制得复合材料具有明显的力学及抗烧蚀性能优势.同时由上文可知, 针对陶瓷基复合材料的制备, 相关研究单位除采用酚醛树脂为原料的相分离法制备多孔碳之外, 溶胶-凝胶法和碳热还原法等相继出现.部分多孔预制体的相关孔结构信息如 表2所示, 可以看出多孔预制体中极易出现数微米至数十微米的大尺寸孔隙, 该类孔是由于基体填充不完全而在纤维预制体中形成的残余孔隙.大尺寸残余孔隙的存在将使局部预制体在熔渗过程中形成熔体聚集区域, 该区域及周边纤维易被刻蚀, 且由于多孔碳基体的缺失, 该区域熔体不能实现陶瓷化转变, 进而在反应结束后形成大尺寸残余金属, 因此大尺寸残余孔隙对制得陶瓷基复合材料的成分与性能均会产生明显的负面影响, 调节多孔碳前驱体黏度及优化纤维预制体结构等相关工作可能会成为未来多孔碳陶瓷化制备陶瓷基复合材料的重点关注方向; 同时, 由 表2可以看出, 采用溶胶-凝胶法和碳热还原法制备的多孔预制体的残余孔隙的尺寸大于采用相分离技术制备的预制体, 这可能与两种工艺过程中多孔碳基体的填充效率有关.虽然溶胶-凝胶法和碳热还原法制备多孔碳具有全流程可控、工艺稳定性好的优点, 但是与之相比, 相分离技术成本低、周期短、操作简单, 并且可有效地发挥RMI本身的技术优点, 因此相分离技术在多孔碳陶瓷化制备复合材料领域仍具有一定优势地位. ...

多孔碳陶瓷化改进RMI与传统RMI制得陶瓷基复合材料的弯曲强度与抗烧蚀性能对比如 图10所示, 可以看出多孔碳陶瓷化改进RMI制得复合材料具有明显的力学及抗烧蚀性能优势.同时由上文可知, 针对陶瓷基复合材料的制备, 相关研究单位除采用酚醛树脂为原料的相分离法制备多孔碳之外, 溶胶-凝胶法和碳热还原法等相继出现.部分多孔预制体的相关孔结构信息如 表2所示, 可以看出多孔预制体中极易出现数微米至数十微米的大尺寸孔隙, 该类孔是由于基体填充不完全而在纤维预制体中形成的残余孔隙.大尺寸残余孔隙的存在将使局部预制体在熔渗过程中形成熔体聚集区域, 该区域及周边纤维易被刻蚀, 且由于多孔碳基体的缺失, 该区域熔体不能实现陶瓷化转变, 进而在反应结束后形成大尺寸残余金属, 因此大尺寸残余孔隙对制得陶瓷基复合材料的成分与性能均会产生明显的负面影响, 调节多孔碳前驱体黏度及优化纤维预制体结构等相关工作可能会成为未来多孔碳陶瓷化制备陶瓷基复合材料的重点关注方向; 同时, 由 表2可以看出, 采用溶胶-凝胶法和碳热还原法制备的多孔预制体的残余孔隙的尺寸大于采用相分离技术制备的预制体, 这可能与两种工艺过程中多孔碳基体的填充效率有关.虽然溶胶-凝胶法和碳热还原法制备多孔碳具有全流程可控、工艺稳定性好的优点, 但是与之相比, 相分离技术成本低、周期短、操作简单, 并且可有效地发挥RMI本身的技术优点, 因此相分离技术在多孔碳陶瓷化制备复合材料领域仍具有一定优势地位. ...

多孔碳陶瓷化改进RMI与传统RMI制得陶瓷基复合材料的弯曲强度与抗烧蚀性能对比如 图10所示, 可以看出多孔碳陶瓷化改进RMI制得复合材料具有明显的力学及抗烧蚀性能优势.同时由上文可知, 针对陶瓷基复合材料的制备, 相关研究单位除采用酚醛树脂为原料的相分离法制备多孔碳之外, 溶胶-凝胶法和碳热还原法等相继出现.部分多孔预制体的相关孔结构信息如 表2所示, 可以看出多孔预制体中极易出现数微米至数十微米的大尺寸孔隙, 该类孔是由于基体填充不完全而在纤维预制体中形成的残余孔隙.大尺寸残余孔隙的存在将使局部预制体在熔渗过程中形成熔体聚集区域, 该区域及周边纤维易被刻蚀, 且由于多孔碳基体的缺失, 该区域熔体不能实现陶瓷化转变, 进而在反应结束后形成大尺寸残余金属, 因此大尺寸残余孔隙对制得陶瓷基复合材料的成分与性能均会产生明显的负面影响, 调节多孔碳前驱体黏度及优化纤维预制体结构等相关工作可能会成为未来多孔碳陶瓷化制备陶瓷基复合材料的重点关注方向; 同时, 由 表2可以看出, 采用溶胶-凝胶法和碳热还原法制备的多孔预制体的残余孔隙的尺寸大于采用相分离技术制备的预制体, 这可能与两种工艺过程中多孔碳基体的填充效率有关.虽然溶胶-凝胶法和碳热还原法制备多孔碳具有全流程可控、工艺稳定性好的优点, 但是与之相比, 相分离技术成本低、周期短、操作简单, 并且可有效地发挥RMI本身的技术优点, 因此相分离技术在多孔碳陶瓷化制备复合材料领域仍具有一定优势地位. ...

多孔碳陶瓷化改进RMI与传统RMI制得陶瓷基复合材料的弯曲强度与抗烧蚀性能对比如 图10所示, 可以看出多孔碳陶瓷化改进RMI制得复合材料具有明显的力学及抗烧蚀性能优势.同时由上文可知, 针对陶瓷基复合材料的制备, 相关研究单位除采用酚醛树脂为原料的相分离法制备多孔碳之外, 溶胶-凝胶法和碳热还原法等相继出现.部分多孔预制体的相关孔结构信息如 表2所示, 可以看出多孔预制体中极易出现数微米至数十微米的大尺寸孔隙, 该类孔是由于基体填充不完全而在纤维预制体中形成的残余孔隙.大尺寸残余孔隙的存在将使局部预制体在熔渗过程中形成熔体聚集区域, 该区域及周边纤维易被刻蚀, 且由于多孔碳基体的缺失, 该区域熔体不能实现陶瓷化转变, 进而在反应结束后形成大尺寸残余金属, 因此大尺寸残余孔隙对制得陶瓷基复合材料的成分与性能均会产生明显的负面影响, 调节多孔碳前驱体黏度及优化纤维预制体结构等相关工作可能会成为未来多孔碳陶瓷化制备陶瓷基复合材料的重点关注方向; 同时, 由 表2可以看出, 采用溶胶-凝胶法和碳热还原法制备的多孔预制体的残余孔隙的尺寸大于采用相分离技术制备的预制体, 这可能与两种工艺过程中多孔碳基体的填充效率有关.虽然溶胶-凝胶法和碳热还原法制备多孔碳具有全流程可控、工艺稳定性好的优点, 但是与之相比, 相分离技术成本低、周期短、操作简单, 并且可有效地发挥RMI本身的技术优点, 因此相分离技术在多孔碳陶瓷化制备复合材料领域仍具有一定优势地位. ...

本文的其它图/表

|