多孔碳陶瓷化改进反应熔渗法制备陶瓷基复合材料研究进展

赵日达, 汤素芳

无机材料学报

2024, 39 ( 6):

623-633.

DOI:10.15541/jim20230608

连续纤维增强陶瓷基复合材料具有高强韧、耐氧化的特性, 现已成为航空航天领域重要的高温结构候选材料。反应熔渗法可实现陶瓷基复合材料的大规模、短周期和低成本制备, 是目前最具有商业化前景的技术之一。然而, 传统反应熔渗法制得陶瓷基复合材料存在着基体碳残留、纤维刻蚀等问题, 导致材料力学与氧化-烧蚀性能不佳。为突破传统碳基体陶瓷化程度低的局限性, 相关研究人员采用碳基体孔结构构筑方法, 通过多孔碳基体取代传统熔渗预制体中致密碳基体, 以促进碳基体的陶瓷化转变及反应熔体的消耗, 进而实现陶瓷基复合材料的性能优化。本综述介绍了采用多孔碳陶瓷化策略制备SiC陶瓷、SiC/SiC复合材料、C/SiC复合材料及超高温陶瓷基复合材料的相关研究进展, 并且通过与传统反应熔渗法对比, 验证了多孔碳陶瓷化策略的优势, 同时总结了相关多孔碳基体制备方法的发展演变过程, 最后针对先进陶瓷基复合材料的基础理论与工艺技术需求, 对多孔碳陶瓷化改进反应熔渗法的未来发展方向进行了展望。

View image in article

图7

C/ZrC-C预制体的(a)界面结构和(b)基体形貌[54]

正文中引用本图/表的段落

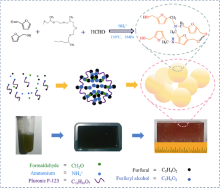

碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO2保护层, 阻止氧化介质向材料内部扩散。然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O2↑= SiO2+CO2↑)转变为主动氧化(SiC+O2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO2玻璃相将大量挥发, 表面氧化防护层会迅速失效[52]。因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下。然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上。相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO4与SiO2玻璃相则在Zr/HfO2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[52]。采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[53]采用ZrO2作为造孔剂, ZrO2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料。然而, 即使碳纤维表面存在(PyC/SiC)3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa。为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体(图7)。经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用。除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[55-56]采用溶胶-凝胶法将多孔B4C-C基体引入碳纤维预制体中, 经熔渗ZrSi2后获得C/SiC-ZrC-ZrB2复合材料。同时阐述了ZrB2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB2。由于六方晶型的ZrB2具有特定的生长择优取向, 生成的ZrB2呈明显的棒状结构。

碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO 2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O 2↑= SiO 2+CO 2↑)转变为主动氧化(SiC+O 2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO 2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO 2玻璃相将大量挥发, 表面氧化防护层会迅速失效[ 52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO 2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO 4与SiO 2玻璃相则在Zr/HfO 2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[ 52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[ 53]采用ZrO 2作为造孔剂, ZrO 2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi 2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC) 3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi 2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[ 54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体( 图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[ 55- 56]采用溶胶-凝胶法将多孔B 4C-C基体引入碳纤维预制体中, 经熔渗ZrSi 2后获得C/SiC-ZrC-ZrB 2复合材料.同时阐述了ZrB 2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB 2.由于六方晶型的ZrB 2具有特定的生长择优取向, 生成的ZrB 2呈明显的棒状结构. ...

碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO 2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O 2↑= SiO 2+CO 2↑)转变为主动氧化(SiC+O 2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO 2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO 2玻璃相将大量挥发, 表面氧化防护层会迅速失效[ 52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO 2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO 4与SiO 2玻璃相则在Zr/HfO 2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[ 52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[ 53]采用ZrO 2作为造孔剂, ZrO 2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi 2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC) 3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi 2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[ 54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体( 图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[ 55- 56]采用溶胶-凝胶法将多孔B 4C-C基体引入碳纤维预制体中, 经熔渗ZrSi 2后获得C/SiC-ZrC-ZrB 2复合材料.同时阐述了ZrB 2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB 2.由于六方晶型的ZrB 2具有特定的生长择优取向, 生成的ZrB 2呈明显的棒状结构. ...

碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO 2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O 2↑= SiO 2+CO 2↑)转变为主动氧化(SiC+O 2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO 2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO 2玻璃相将大量挥发, 表面氧化防护层会迅速失效[ 52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO 2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO 4与SiO 2玻璃相则在Zr/HfO 2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[ 52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[ 53]采用ZrO 2作为造孔剂, ZrO 2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi 2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC) 3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi 2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[ 54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体( 图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[ 55- 56]采用溶胶-凝胶法将多孔B 4C-C基体引入碳纤维预制体中, 经熔渗ZrSi 2后获得C/SiC-ZrC-ZrB 2复合材料.同时阐述了ZrB 2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB 2.由于六方晶型的ZrB 2具有特定的生长择优取向, 生成的ZrB 2呈明显的棒状结构. ...

碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO 2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O 2↑= SiO 2+CO 2↑)转变为主动氧化(SiC+O 2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO 2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO 2玻璃相将大量挥发, 表面氧化防护层会迅速失效[ 52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO 2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO 4与SiO 2玻璃相则在Zr/HfO 2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[ 52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[ 53]采用ZrO 2作为造孔剂, ZrO 2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi 2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC) 3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi 2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[ 54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体( 图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[ 55- 56]采用溶胶-凝胶法将多孔B 4C-C基体引入碳纤维预制体中, 经熔渗ZrSi 2后获得C/SiC-ZrC-ZrB 2复合材料.同时阐述了ZrB 2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB 2.由于六方晶型的ZrB 2具有特定的生长择优取向, 生成的ZrB 2呈明显的棒状结构. ... Construction of sandwich-structured C/C-SiC and C/C-SiC-ZrC composites with good mechanical and anti-ablation properties 2 2022 ... 碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O2↑= SiO2+CO2↑)转变为主动氧化(SiC+O2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO2玻璃相将大量挥发, 表面氧化防护层会迅速失效[52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO4与SiO2玻璃相则在Zr/HfO2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[53]采用ZrO2作为造孔剂, ZrO2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC)3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体(图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[55-56]采用溶胶-凝胶法将多孔B4C-C基体引入碳纤维预制体中, 经熔渗ZrSi2后获得C/SiC-ZrC-ZrB2复合材料.同时阐述了ZrB2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB2.由于六方晶型的ZrB2具有特定的生长择优取向, 生成的ZrB2呈明显的棒状结构. ...

多孔碳陶瓷化策略目前已被广泛应用于陶瓷基复合材料的制备中, 经国内外相关研究人员研究, 多孔碳陶瓷化改进RMI比传统RMI具有明显的技术优势, 可在不影响制备周期与成本的基础上促进碳基体的陶瓷转化以及反应熔体的消耗, 所制得SiC/SiC复合材料、C/SiC复合材料及超高温陶瓷基复合材料具有明显的力学及抗氧化、抗烧蚀性能优势, 多孔碳陶瓷化策略为高性能陶瓷基复合材料的低成本、短周期、规模化制备提供了选择.然而, 多孔碳陶瓷化策略制备陶瓷基复合材料的研究工作尚在起步阶段, 其发展依然任重道远.具体而言, 多孔碳陶瓷化技术在以下几个方面需要加强研究: ... 碳纤维增强超高温陶瓷基复合材料研究进展 1 2019 ... 碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O2↑= SiO2+CO2↑)转变为主动氧化(SiC+O2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO2玻璃相将大量挥发, 表面氧化防护层会迅速失效[52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO4与SiO2玻璃相则在Zr/HfO2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[53]采用ZrO2作为造孔剂, ZrO2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC)3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体(图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[55-56]采用溶胶-凝胶法将多孔B4C-C基体引入碳纤维预制体中, 经熔渗ZrSi2后获得C/SiC-ZrC-ZrB2复合材料.同时阐述了ZrB2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB2.由于六方晶型的ZrB2具有特定的生长择优取向, 生成的ZrB2呈明显的棒状结构. ... Reaction mechanism and microstructure development of ZrSi2 melt-infiltrated Cf/SiC-ZrC- ZrB2 composites: the influence of preform pore structures 3 2018 ... 碳化硅基复合材料服役过程中可通过基体氧化生成致密且氧扩散率低的SiO2保护层, 阻止氧化介质向材料内部扩散.然而, 在低氧分压或温度高于1650 ℃的有氧环境中, 碳化硅基体的氧化行为由被动氧化(SiC+2O2↑= SiO2+CO2↑)转变为主动氧化(SiC+O2↑= SiO↑+CO↑), 气态氧化产物SiO占据主导地位; 同时, SiO2热稳定性随温度升高而大幅降低, 高于1650 ℃时SiO2玻璃相将大量挥发, 表面氧化防护层会迅速失效[52].因此, 碳化硅基复合材料的长时使用温度一般限制在1650 ℃以下.然而随着飞行器技术的不断发展, 热防护材料的使役温度可达2000 ℃以上.相比于碳化硅基复合材料, 超高温陶瓷基复合材料在氧化-烧蚀环境中可形成独特的复合氧化层(例如, Zr/HfO2形成的骨架结构可以显著提高氧化层结构稳定性, 而Zr/HfSiO4与SiO2玻璃相则在Zr/HfO2骨架中起孔洞填充作用而抑制氧扩散), 因此超高温陶瓷基复合材料的耐受温度(可达2000 ℃以上)显著高于碳化硅基复合材料, 该类材料成为目前高温结构材料领域的研究热点[52].采用多孔碳陶瓷化策略制备超高温陶瓷基复合材料的工作始于2015年, 中国科学院上海硅酸盐研究所汪登科等[53]采用ZrO2作为造孔剂, ZrO2与碳基体发生碳热还原反应后可生成ZrC及多孔碳基体, 将熔融态ZrSi2渗入C/ZrC-C预制体中可获得C/ZrC-SiC复合材料.然而, 即使碳纤维表面存在(PyC/SiC)3复合界面, 高温下Si-Zr熔体仍然会对碳纤维造成刻蚀, 同时基体中仍残留大量ZrSi2, 因此制得C/ZrC-SiC复合材料的弯曲强度仅为(94.89±16.7) MPa.为解决该问题, 中国科学院上海硅酸盐研究所倪德伟等[54]将改性的ZrC前驱体浸渍到碳纤维预制体中, 经过高温裂解及碳热还原反应获得基体为纳米多孔ZrC-C的熔渗预制体(图7).经渗硅后可获得弯曲强度高达380 MPa的C/ZrC-SiC复合材料, 其优异的力学性能得益于ZrC颗粒的界面保护作用.除碳热还原反应制得的多孔ZrC-C基体之外, 中国科学院上海硅酸盐研究所陈小武等[55-56]采用溶胶-凝胶法将多孔B4C-C基体引入碳纤维预制体中, 经熔渗ZrSi2后获得C/SiC-ZrC-ZrB2复合材料.同时阐述了ZrB2的生成机理: B原子溶解于熔体中形成富B相, 其与Zr结合生成ZrB2.由于六方晶型的ZrB2具有特定的生长择优取向, 生成的ZrB2呈明显的棒状结构. ...

本文的其它图/表

-

图1

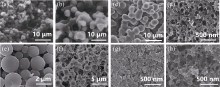

用于制备(a-d) SiC[24⇓⇓-27], (e) SiC/SiC[33], (f, g) C/SiC[31,39]及(h) C/SiC-ZrC[18]的多孔碳典型形貌

图1

用于制备(a-d) SiC[24⇓⇓-27], (e) SiC/SiC[33], (f, g) C/SiC[31,39]及(h) C/SiC-ZrC[18]的多孔碳典型形貌

-

图2

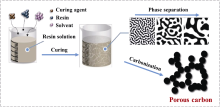

通过相分离法制备多孔碳的示意图[49]

图2

通过相分离法制备多孔碳的示意图[49]

-

表1

多孔碳的碳源、密度、中位孔径及生成陶瓷的密度与硅含量

表1

多孔碳的碳源、密度、中位孔径及生成陶瓷的密度与硅含量

-

图3

(a) RMI过程中生成的陶瓷层示意图和(b)预制体孔径随渗透时间的变化曲线[33]

图3

(a) RMI过程中生成的陶瓷层示意图和(b)预制体孔径随渗透时间的变化曲线[33]

-

图4

溶胶-凝胶法制备多孔树脂的示意图[34]

图4

溶胶-凝胶法制备多孔树脂的示意图[34]

-

图5

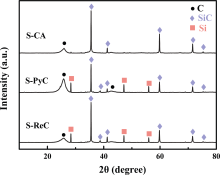

不同C/SiC复合材料的XRD图谱[39]

图5

不同C/SiC复合材料的XRD图谱[39]

-

图6

(a)双壁碳纳米管液硅熔渗模型示意图, (b)液硅熔渗高度(H)与融渗时间(t)之间的对应关系和(c)液硅在内径2 nm双壁碳纳米管模型中的毛细熔渗行为[51]

图6

(a)双壁碳纳米管液硅熔渗模型示意图, (b)液硅熔渗高度(H)与融渗时间(t)之间的对应关系和(c)液硅在内径2 nm双壁碳纳米管模型中的毛细熔渗行为[51]

-

图8

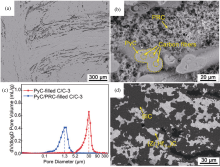

多孔C/C的(a, b)微观结构与(c)孔径分布曲线, (d) C/C- SiC-(ZrxHf1-x)C的截面形貌[35]

图8

多孔C/C的(a, b)微观结构与(c)孔径分布曲线, (d) C/C- SiC-(ZrxHf1-x)C的截面形貌[35]

-

图9

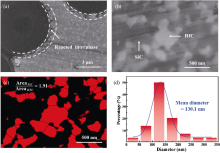

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

图9

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

-

图10

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

图10

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

-

表2

多孔预制体的基体制备方法、中位孔径、孔径分布范围及所生成陶瓷基复合材料的弯曲强度

表2

多孔预制体的基体制备方法、中位孔径、孔径分布范围及所生成陶瓷基复合材料的弯曲强度

|