多孔碳陶瓷化改进反应熔渗法制备陶瓷基复合材料研究进展

赵日达, 汤素芳

无机材料学报

2024, 39 ( 6):

623-633.

DOI:10.15541/jim20230608

连续纤维增强陶瓷基复合材料具有高强韧、耐氧化的特性, 现已成为航空航天领域重要的高温结构候选材料。反应熔渗法可实现陶瓷基复合材料的大规模、短周期和低成本制备, 是目前最具有商业化前景的技术之一。然而, 传统反应熔渗法制得陶瓷基复合材料存在着基体碳残留、纤维刻蚀等问题, 导致材料力学与氧化-烧蚀性能不佳。为突破传统碳基体陶瓷化程度低的局限性, 相关研究人员采用碳基体孔结构构筑方法, 通过多孔碳基体取代传统熔渗预制体中致密碳基体, 以促进碳基体的陶瓷化转变及反应熔体的消耗, 进而实现陶瓷基复合材料的性能优化。本综述介绍了采用多孔碳陶瓷化策略制备SiC陶瓷、SiC/SiC复合材料、C/SiC复合材料及超高温陶瓷基复合材料的相关研究进展, 并且通过与传统反应熔渗法对比, 验证了多孔碳陶瓷化策略的优势, 同时总结了相关多孔碳基体制备方法的发展演变过程, 最后针对先进陶瓷基复合材料的基础理论与工艺技术需求, 对多孔碳陶瓷化改进反应熔渗法的未来发展方向进行了展望。

View image in article

图9

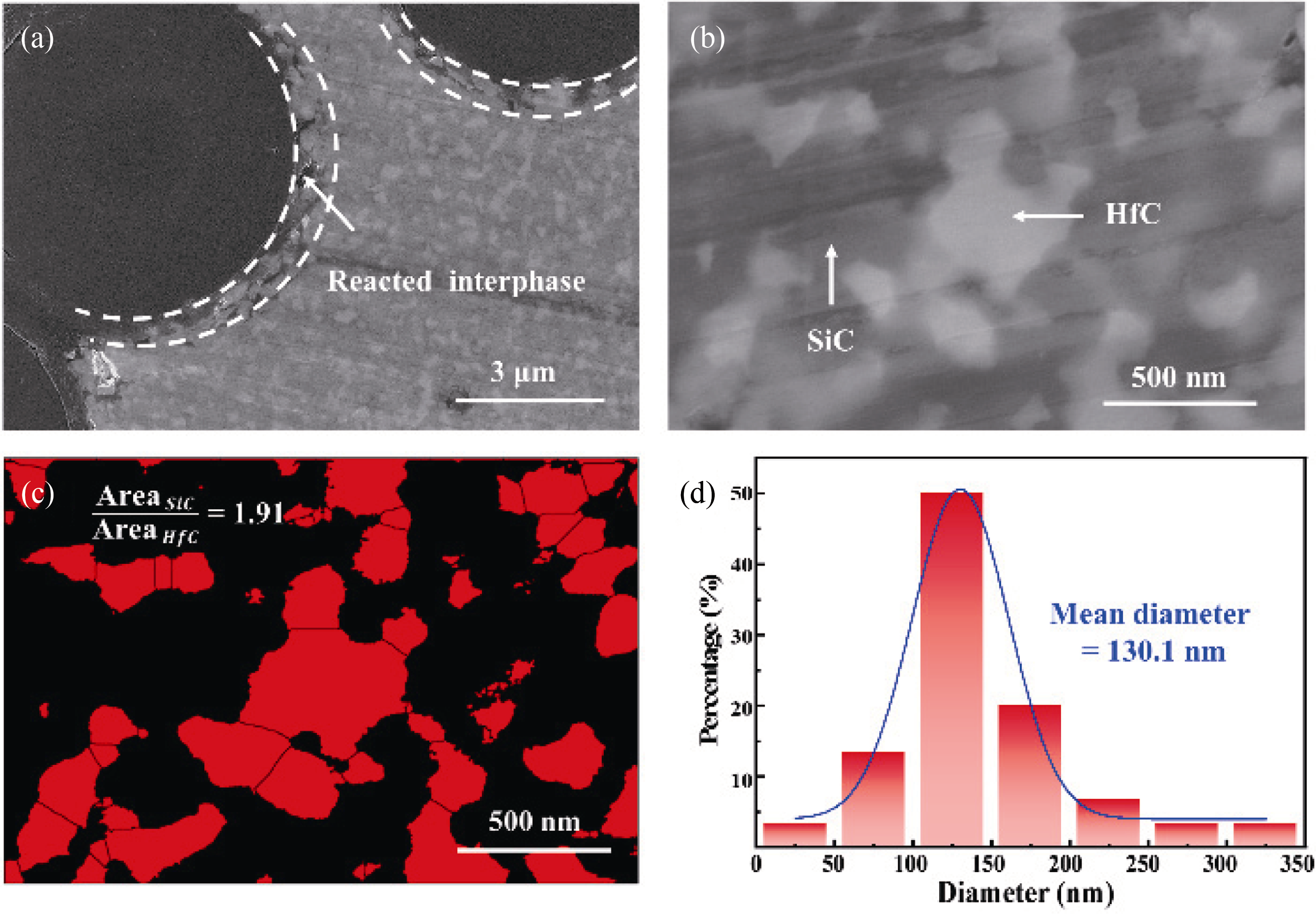

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

正文中引用本图/表的段落

航天特种材料及工艺技术研究所杨良伟等[37]将黏度适宜的柠檬酸盐水溶液浸渍到碳纤维预制体中, 通过高温裂解-酸洗可获得基体为多孔结构的C/C复合材料, 经Si-Zr熔渗后可获得C/SiC-ZrC复合材料。中南大学王雅雷等[35]以酚醛树脂为碳源、磷酸为固化剂、乙醇和乙二醇为造孔剂, 将酚醛树脂、磷酸、乙醇和乙二醇按7 : 3 : 2 : 1的质量比配制为树脂溶液, 并将其浸渗到带有PyC界面的碳纤维预制体中, 经900 ℃碳化及2000 ℃石墨化后获得基体为多孔碳的C/C复合材料(图8(a, b))。由C/C的孔径分布可知(图8(c)), 引入多孔碳可有效减小预制体中的孔隙。以Si、Zr和Hf按摩尔分数70.00%、17.15%和12.85%混合得到的金属粉末为原料, 在2000 ℃下进行熔渗。经Si-Zr-Hf熔体的浸渗, 多孔C/C预制体转变为C/C-SiC-(ZrxHf1-x)C复合材料(图8(d))。实验结果表明, 熔渗预制体孔径减小可以有效缩短碳原子向金属熔体扩散的路径, 有利于碳基体的陶瓷化转变。本研究团队[18]通过将酚醛树脂、乙二醇和六次甲基四胺配制的树脂溶液浸渍到带PyC界面的碳纤维预制体中, 并经固化-裂解后获得CA复合材料, 经ZrSi2或HfSi2熔渗后获得几乎无残余合金的C/SiC-ZrC或C/SiC-HfC, 其陶瓷基体致密且超高温陶瓷相(ZrC或HfC)在SiC基体中呈亚微米级均匀分布(图9), 并对C/SiC-ZrC与C/SiC-HfC复合材料在不同温度下的烧蚀行为进行了对比研究。同时, 为获得不同烧蚀环境下超高温陶瓷基复合材料的成分优化策略, 本研究团队[2]采用相似工艺制备了具有超高温陶瓷固溶体的C/SiC-(Ti,Hf)3SiC2-(Hf,Ti)C以及C/SiC-(Hf,Zr)C复合材料, 并在2200与2500 ℃对两者的长时(500 s)烧蚀性能进行评估。结果表明, C/SiC-(Ti,Hf)3SiC2-(Hf,Ti)C复合材料在2200 ℃烧蚀时, 表面可生成氧扩散率低、黏度大的HfTiO4相, 其抗烧蚀性能优于C/SiC-(Hf,Zr)C复合材料; 在2500 ℃烧蚀时HfTiO4分解所形成TiO2的剧烈挥发及快速剥蚀导致复合材料发生严重烧蚀, 而C/SiC-(Hf,Zr)复合材料C表面仍然可形成高熔点固态氧化物支撑和较多低氧扩散速率玻璃相填充的复相网络结构, 该条件下C/SiC-(Hf,Zr)C复合材料的抗烧蚀性能较优。

航天特种材料及工艺技术研究所杨良伟等[ 37]将黏度适宜的柠檬酸盐水溶液浸渍到碳纤维预制体中, 通过高温裂解-酸洗可获得基体为多孔结构的C/C复合材料, 经Si-Zr熔渗后可获得C/SiC-ZrC复合材料.中南大学王雅雷等[ 35]以酚醛树脂为碳源、磷酸为固化剂、乙醇和乙二醇为造孔剂, 将酚醛树脂、磷酸、乙醇和乙二醇按7 : 3 : 2 : 1的质量比配制为树脂溶液, 并将其浸渗到带有PyC界面的碳纤维预制体中, 经900 ℃碳化及2000 ℃石墨化后获得基体为多孔碳的C/C复合材料( 图8(a, b)).由C/C的孔径分布可知( 图8(c)), 引入多孔碳可有效减小预制体中的孔隙.以Si、Zr和Hf按摩尔分数70.00%、17.15%和12.85%混合得到的金属粉末为原料, 在2000 ℃下进行熔渗.经Si-Zr-Hf熔体的浸渗, 多孔C/C预制体转变为C/C-SiC-(Zr xHf 1-x)C复合材料( 图8(d)).实验结果表明, 熔渗预制体孔径减小可以有效缩短碳原子向金属熔体扩散的路径, 有利于碳基体的陶瓷化转变.本研究团队[ 18]通过将酚醛树脂、乙二醇和六次甲基四胺配制的树脂溶液浸渍到带PyC界面的碳纤维预制体中, 并经固化-裂解后获得CA复合材料, 经ZrSi 2或HfSi 2熔渗后获得几乎无残余合金的C/SiC-ZrC或C/SiC-HfC, 其陶瓷基体致密且超高温陶瓷相(ZrC或HfC)在SiC基体中呈亚微米级均匀分布( 图9), 并对C/SiC-ZrC与C/SiC-HfC复合材料在不同温度下的烧蚀行为进行了对比研究.同时, 为获得不同烧蚀环境下超高温陶瓷基复合材料的成分优化策略, 本研究团队[ 2]采用相似工艺制备了具有超高温陶瓷固溶体的C/SiC-(Ti,Hf) 3SiC 2-(Hf,Ti)C以及C/SiC-(Hf,Zr)C复合材料, 并在2200与2500 ℃对两者的长时(500 s)烧蚀性能进行评估.结果表明, C/SiC-(Ti,Hf) 3SiC 2-(Hf,Ti)C复合材料在2200 ℃烧蚀时, 表面可生成氧扩散率低、黏度大的HfTiO 4相, 其抗烧蚀性能优于C/SiC-(Hf,Zr)C复合材料; 在2500 ℃烧蚀时HfTiO 4分解所形成TiO 2的剧烈挥发及快速剥蚀导致复合材料发生严重烧蚀, 而C/SiC-(Hf,Zr)复合材料C表面仍然可形成高熔点固态氧化物支撑和较多低氧扩散速率玻璃相填充的复相网络结构, 该条件下C/SiC-(Hf,Zr)C复合材料的抗烧蚀性能较优. ...

航天特种材料及工艺技术研究所杨良伟等[ 37]将黏度适宜的柠檬酸盐水溶液浸渍到碳纤维预制体中, 通过高温裂解-酸洗可获得基体为多孔结构的C/C复合材料, 经Si-Zr熔渗后可获得C/SiC-ZrC复合材料.中南大学王雅雷等[ 35]以酚醛树脂为碳源、磷酸为固化剂、乙醇和乙二醇为造孔剂, 将酚醛树脂、磷酸、乙醇和乙二醇按7 : 3 : 2 : 1的质量比配制为树脂溶液, 并将其浸渗到带有PyC界面的碳纤维预制体中, 经900 ℃碳化及2000 ℃石墨化后获得基体为多孔碳的C/C复合材料( 图8(a, b)).由C/C的孔径分布可知( 图8(c)), 引入多孔碳可有效减小预制体中的孔隙.以Si、Zr和Hf按摩尔分数70.00%、17.15%和12.85%混合得到的金属粉末为原料, 在2000 ℃下进行熔渗.经Si-Zr-Hf熔体的浸渗, 多孔C/C预制体转变为C/C-SiC-(Zr xHf 1-x)C复合材料( 图8(d)).实验结果表明, 熔渗预制体孔径减小可以有效缩短碳原子向金属熔体扩散的路径, 有利于碳基体的陶瓷化转变.本研究团队[ 18]通过将酚醛树脂、乙二醇和六次甲基四胺配制的树脂溶液浸渍到带PyC界面的碳纤维预制体中, 并经固化-裂解后获得CA复合材料, 经ZrSi 2或HfSi 2熔渗后获得几乎无残余合金的C/SiC-ZrC或C/SiC-HfC, 其陶瓷基体致密且超高温陶瓷相(ZrC或HfC)在SiC基体中呈亚微米级均匀分布( 图9), 并对C/SiC-ZrC与C/SiC-HfC复合材料在不同温度下的烧蚀行为进行了对比研究.同时, 为获得不同烧蚀环境下超高温陶瓷基复合材料的成分优化策略, 本研究团队[ 2]采用相似工艺制备了具有超高温陶瓷固溶体的C/SiC-(Ti,Hf) 3SiC 2-(Hf,Ti)C以及C/SiC-(Hf,Zr)C复合材料, 并在2200与2500 ℃对两者的长时(500 s)烧蚀性能进行评估.结果表明, C/SiC-(Ti,Hf) 3SiC 2-(Hf,Ti)C复合材料在2200 ℃烧蚀时, 表面可生成氧扩散率低、黏度大的HfTiO 4相, 其抗烧蚀性能优于C/SiC-(Hf,Zr)C复合材料; 在2500 ℃烧蚀时HfTiO 4分解所形成TiO 2的剧烈挥发及快速剥蚀导致复合材料发生严重烧蚀, 而C/SiC-(Hf,Zr)复合材料C表面仍然可形成高熔点固态氧化物支撑和较多低氧扩散速率玻璃相填充的复相网络结构, 该条件下C/SiC-(Hf,Zr)C复合材料的抗烧蚀性能较优. ...

本文的其它图/表

|