多孔碳陶瓷化改进反应熔渗法制备陶瓷基复合材料研究进展

赵日达, 汤素芳

无机材料学报

2024, 39 ( 6):

623-633.

DOI:10.15541/jim20230608

连续纤维增强陶瓷基复合材料具有高强韧、耐氧化的特性, 现已成为航空航天领域重要的高温结构候选材料。反应熔渗法可实现陶瓷基复合材料的大规模、短周期和低成本制备, 是目前最具有商业化前景的技术之一。然而, 传统反应熔渗法制得陶瓷基复合材料存在着基体碳残留、纤维刻蚀等问题, 导致材料力学与氧化-烧蚀性能不佳。为突破传统碳基体陶瓷化程度低的局限性, 相关研究人员采用碳基体孔结构构筑方法, 通过多孔碳基体取代传统熔渗预制体中致密碳基体, 以促进碳基体的陶瓷化转变及反应熔体的消耗, 进而实现陶瓷基复合材料的性能优化。本综述介绍了采用多孔碳陶瓷化策略制备SiC陶瓷、SiC/SiC复合材料、C/SiC复合材料及超高温陶瓷基复合材料的相关研究进展, 并且通过与传统反应熔渗法对比, 验证了多孔碳陶瓷化策略的优势, 同时总结了相关多孔碳基体制备方法的发展演变过程, 最后针对先进陶瓷基复合材料的基础理论与工艺技术需求, 对多孔碳陶瓷化改进反应熔渗法的未来发展方向进行了展望。

View image in article

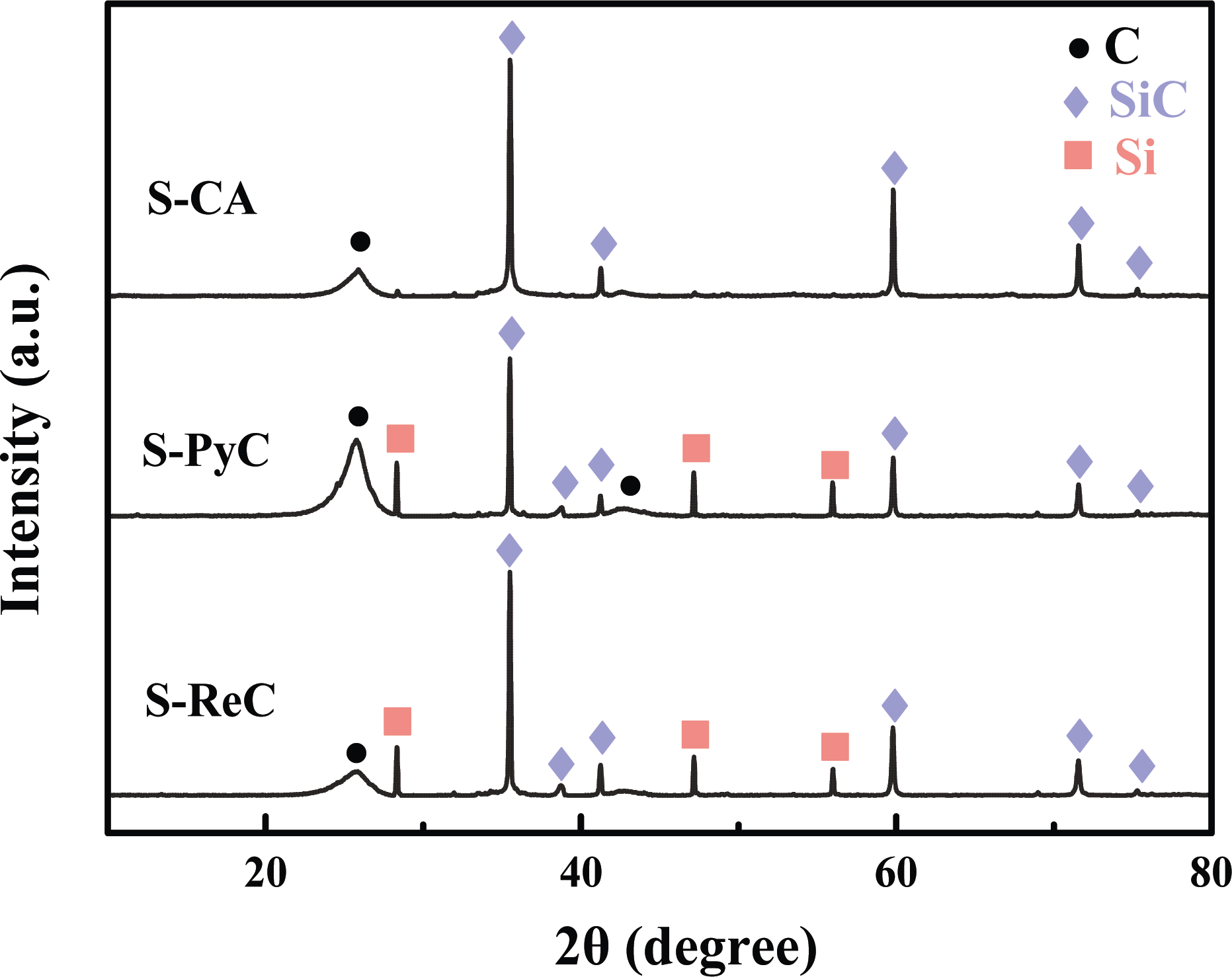

图5

不同C/SiC复合材料的XRD图谱[39]

正文中引用本图/表的段落

本研究团队[38]将酚醛树脂、乙二醇及固化剂混合均匀制得前驱体溶液, 并将其浸渍到带热解炭(PyC)界面层的碳纤维预制体中, 采用高压辅助相分离与高温固化方法, 通过抑制乙二醇的沸腾与游离酚等物质的挥发, 促进酚醛树脂更多活性位点参与聚合反应, 进而在固化-碳化后获得具有均匀纳米孔结构及适宜孔隙率的碳气凝胶(CA)复合材料。为研究C/C预制体的基体结构对C/SiC复合材料成分与性能的影响规律, 选用基体为传统PyC与树脂碳(ReC)的两种C/C预制体作为对比样品[39], 并将上述三种C/C预制体在1500~1600 ℃渗硅, 所制得的C/SiC复合材料分别记为S-CA、S-PyC与S-ReC。由三种C/SiC复合材料的XRD图谱(图5)可以看出, S-CA谱图中硅的衍射峰极其微弱, 说明其残硅含量少。与之相反, S-PyC和S-ReC谱图中硅的衍射峰强, 说明这两种材料中存在大量残硅。S-CA、S-PyC与S-ReC的三点弯曲强度分别为(218.1±16.6)、(170.5±11.0)与(128.0±13.2) MPa。S-CA的弯曲强度最高, 其强度分别为S-PyC和S-ReC弯曲强度的127.9%和170.4%, 该结果与其碳纤维未被刻蚀、基体强度高以及界面结合适中有关。同时, 经表面温度2200 ℃、持续500 s的氧-乙炔烧蚀, S-CA的线性烧蚀率最小、质量烧蚀率较小, 这是由于S-CA中SiC基体致密, 在烧蚀过程中表面形成的连续SiO2保护层可抑制氧原子向内扩散并抵抗气流冲刷, 而S-PyC和S-ReC中存在大量未反应的碳和残留的硅, 烧蚀表面不能形成连续的SiO2保护层, 因此烧损严重。为考察液硅在CA中的熔渗动力学行为, 本研究团队[51]以双壁碳纳米管的理想模型来简化CA中的纳米孔道结构(图6(a)), 采用分子动力学模拟研究了液硅在纳米孔道中的毛细熔渗行为。结果表明, 当双壁碳纳米管内径大于3 nm时, 液硅的熔渗高度H与熔渗时间t的平方根成正比, 如图6(b)所示; 当双壁碳纳米管内径小于3 nm时, 由于管壁的收缩, 液硅的毛细熔渗会迅速被抑制(图6(c))。基于H与t的函数关系, 进一步计算了在不同管径下熔融硅的熔渗速率CD。计算结果表明CD与碳纳米管的有效直径Deff (Deff = D+11.98) 的平方根成正比关系, 该表达式与适用于宏观尺度下的Lucas-Washburn公式相吻合。采用该表达式预测液硅在平均孔径为68 μm 的孔道中的熔渗速率, 对比发现预测值与实验观测结果较吻合, 验证了基于分子动力学模拟所得到的定量表达式的可靠性。

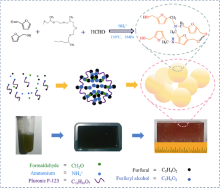

由上文可知, 经过数十年发展, 多孔碳陶瓷化制备碳化硅陶瓷材料的相关设计理念与技术方法已趋于成熟.同时, 由于航空航天领域对于纤维增强陶瓷基复合材料的迫切需求, 采用多孔碳陶瓷化策略制备碳化硅基复合材料的相关工作随之出现并得以发展.NASA格伦研究中心Singh等[ 28]将多孔碳基体引入带有碳界面的碳化硅纤维预制体中, 并采用Si-Nb2%(原子分数)合金进行熔渗, 获得致密的SiC/SiC复合材料.纤维顶出实验结果表明, 所制得复合材料的界面脱黏强度约为67 MPa, 界面摩擦应力约为60 MPa, 四点弯曲强度约为297 MPa.同时, Singh等[ 29]采用Si-Mo1.7%(原子分数)合金熔渗无保护界面的SiC/C预制体制得SiC/SiC复合材料, 由于多孔碳对熔体的充分消耗, 纤维损伤较小.纤维顶出实验结果表明, 该复合材料具有理想的弱界面结合, 平均脱黏应力在29~64 MPa范围.当测试温度从室温提高到800 ℃, 脱黏应力测试值几乎无变化, 表明材料中残余应力较小.DLR的Mainzer等[ 30]将含有 ?-萘酚的酚醛树脂浸渍到碳化硅纤维预制体中, 经固化、裂解后获得基体孔径为1~4 μm的碳化硅纤维增强碳泡沫, 渗硅后可获得基体近碳化硅化学计量比的SiC/SiC复合材料.由于碳泡沫对液硅的充分消耗以及BN x/SiN x界面的保护作用, 碳化硅纤维损伤较小.中国科学院上海硅酸盐研究所张俊敏等[ 33]通过改变造孔剂与树脂的比例调节多孔碳基体孔结构, 并选用造孔剂与树脂比例为0.2的树脂溶液, 在碳化硅纤维浸渍SiC浆料后进行浸渍-固化-裂解-渗硅, 最终制得SiC/SiC复合材料.与采用纯树脂溶液制备的SiC/SiC复合材料相比, 添加造孔剂可提高碳基体的陶瓷化程度, 制得材料具有更高的密度((2.61±0.05) g/cm3)、弯曲强度((200.50±7.33) MPa)及模量((79.19±0.65) GPa).同时, 张俊敏等通过简化的浸渗动力学模型计算得出: 未添加造孔剂的预制体熔渗过程中孔隙闭合时间约为36 s, 而添加造孔剂的预制体熔渗过程中孔隙闭合时间约为89 s ( 图3).孔隙闭合时间越长, 越有利于更多熔体渗入预制体内部, 进而提高基体碳的陶瓷转化率, 使得SiC/SiC具有更优的力学性能.西北工业大学郭广达等[ 34]采用糠醇和甲醛作为碳源, 以乙醇和P-123为溶剂和造孔剂, 以氨盐为固化剂, 通过溶胶-凝胶法在碳化硅纤维预制体中制得多孔树脂基体( 图4), 再经碳化后得到多孔碳材料.郭广达等同样将原料溶液浸入已浸渍SiC浆料的碳化硅纤维预制体, 获得具有相互连通孔隙的纤维增强碳化硅颗粒-多孔碳材料.将该材料渗硅后制得SiC/SiC复合材料的弯曲强度高达(808.7±10.2) MPa, 拉伸强度高达(317.4±12.4) MPa, 断裂韧性为(25.5±3.8) MPa·m1/2.而采用树脂碳为基体的预制体熔渗后获得的SiC/SiC复合材料的弯曲强度为(287.6±8.3) MPa, 拉伸强度为(183.3±4.6) MPa, 断裂韧性为(16.5±4.4) MPa·m1/2, 对比可知采用多孔碳陶瓷化策略制得材料的力学性能显著提高. ... Effect of pore structure of organic resin-based porous carbon on joining properties of Cf/SiC composites 1 2022 ... 哈尔滨工业大学袁志勇[48]以酚醛树脂和糠醇为碳源、乙二醇为溶剂与造孔剂、苯磺酰氯为固化剂同样制备出孔道可控的多孔碳, 并系统研究了原料组成和裂解温度对多孔碳孔结构的影响规律.结果表明: 随着糠醇和固化剂含量增加, 树脂溶液凝胶固化速率加快, 导致挥发性缩聚产物和乙二醇的挥发速率更快, 树脂相的固化程度更高, 其碳化过程中抵抗收缩的能力更强, 因此多孔碳的孔径与孔隙率均有所增加; 而裂解温度升高则会导致多孔碳中的孔隙合并, 因此孔径随之增大.同时, 袁志勇将碳化硅粉末与上述树脂溶液混合配制成陶瓷浆料, 经固化、碳化以及渗硅等过程制得碳化硅陶瓷, 并阐述了多孔碳陶瓷化过程中的溶解-析出机制, 即碳与硅反应过程是碳溶解于液硅中形成过饱和溶液, 在温度梯度与浓度梯度的作用下过饱和溶液迁移至所添加陶瓷颗粒表面并析出碳化硅, 从而实现其外延生长.中国科学院上海硅酸盐研究所吴西士等[49-50]采用类似方法制备出多孔碳材料(图2), 并研究了树脂溶液体系中金属盐对多孔碳结构的影响.结果表明, 随着金属离子含量增加, 制得多孔碳的孔隙率与平均孔径均呈现先增加后减少的趋势.这是由于金属离子可促进树脂固化反应, 但其含量过高时易团聚, 进而造成溶液中具有催化活性的金属离子数量减少.同时, 通过对比Zn2+、Fe2+及Cu2+金属离子对多孔碳孔径的影响效果可知, Zn2+对孔径影响最大, Fe2+次之, 而Cu2+对多孔碳孔径尺寸的影响最小.除金属离子之外, 添加硼酸同样有利于提高多孔碳孔径尺寸, 其原理为硼酸中B-OH与酚醛树脂中酚羟基反应形成B-O-C键, 该反应可增加固化后树脂混合物的单体分子链长度, 促进相分离过程.金属盐离子与硼酸的协同调控使得多孔碳孔径尺寸更大、孔径分布更均匀.吴西士等将添加惰性原料(SiC)的树脂溶液涂覆在C/SiC复合材料之间, 经固化、碳化、渗硅后连接C/SiC.研究发现, 孔隙率大的多孔碳反应后残留大量硅, 造成SiC接头力学性能下降, 多孔碳的密度在0.71~0.90 g/cm3范围内较为合适.并且, 随着SiC填料含量增加, C/SiC复合材料连接件弯曲强度也随之增加.当SiC质量分数为50%时, 连接件的弯曲强度达到(216± 44) MPa, 与C/SiC基体的强度相当, 连接件的力学性能最优.本研究团队[2]采用酚醛树脂、造孔剂及固化剂为原料制得密度为0.50~0.90 g/cm3的纳米多孔碳, 经渗硅后可获得不同的碳化硅材料.实验结果表明, 随着多孔碳密度升高, 制得碳化硅骨架中的残硅量逐渐降低, 碳化硅材料的力学性能逐渐提高, 密度为0.90 g/cm3的纳米多孔碳适宜作为渗硅基体. ... Capillary infiltration of liquid silicon in carbon nanotubes: a molecular dynamics simulation 3 2023 ... 本研究团队[38]将酚醛树脂、乙二醇及固化剂混合均匀制得前驱体溶液, 并将其浸渍到带热解炭(PyC)界面层的碳纤维预制体中, 采用高压辅助相分离与高温固化方法, 通过抑制乙二醇的沸腾与游离酚等物质的挥发, 促进酚醛树脂更多活性位点参与聚合反应, 进而在固化-碳化后获得具有均匀纳米孔结构及适宜孔隙率的碳气凝胶(CA)复合材料.为研究C/C预制体的基体结构对C/SiC复合材料成分与性能的影响规律, 选用基体为传统PyC与树脂碳(ReC)的两种C/C预制体作为对比样品[39], 并将上述三种C/C预制体在1500~1600 ℃渗硅, 所制得的C/SiC复合材料分别记为S-CA、S-PyC与S-ReC.由三种C/SiC复合材料的XRD图谱(图5)可以看出, S-CA谱图中硅的衍射峰极其微弱, 说明其残硅含量少.与之相反, S-PyC和S-ReC谱图中硅的衍射峰强, 说明这两种材料中存在大量残硅.S-CA、S-PyC与S-ReC的三点弯曲强度分别为(218.1±16.6)、(170.5±11.0)与(128.0±13.2) MPa.S-CA的弯曲强度最高, 其强度分别为S-PyC和S-ReC弯曲强度的127.9%和170.4%, 该结果与其碳纤维未被刻蚀、基体强度高以及界面结合适中有关.同时, 经表面温度2200 ℃、持续500 s的氧-乙炔烧蚀, S-CA的线性烧蚀率最小、质量烧蚀率较小, 这是由于S-CA中SiC基体致密, 在烧蚀过程中表面形成的连续SiO2保护层可抑制氧原子向内扩散并抵抗气流冲刷, 而S-PyC和S-ReC中存在大量未反应的碳和残留的硅, 烧蚀表面不能形成连续的SiO2保护层, 因此烧损严重.为考察液硅在CA中的熔渗动力学行为, 本研究团队[51]以双壁碳纳米管的理想模型来简化CA中的纳米孔道结构(图6(a)), 采用分子动力学模拟研究了液硅在纳米孔道中的毛细熔渗行为.结果表明, 当双壁碳纳米管内径大于3 nm时, 液硅的熔渗高度H与熔渗时间t的平方根成正比, 如图6(b)所示; 当双壁碳纳米管内径小于3 nm时, 由于管壁的收缩, 液硅的毛细熔渗会迅速被抑制(图6(c)).基于H与t的函数关系, 进一步计算了在不同管径下熔融硅的熔渗速率CD.计算结果表明CD与碳纳米管的有效直径Deff (Deff = D+11.98) 的平方根成正比关系, 该表达式与适用于宏观尺度下的Lucas-Washburn公式相吻合.采用该表达式预测液硅在平均孔径为68 μm 的孔道中的熔渗速率, 对比发现预测值与实验观测结果较吻合, 验证了基于分子动力学模拟所得到的定量表达式的可靠性. ...

本文的其它图/表

-

图1

用于制备(a-d) SiC[24⇓⇓-27], (e) SiC/SiC[33], (f, g) C/SiC[31,39]及(h) C/SiC-ZrC[18]的多孔碳典型形貌

图1

用于制备(a-d) SiC[24⇓⇓-27], (e) SiC/SiC[33], (f, g) C/SiC[31,39]及(h) C/SiC-ZrC[18]的多孔碳典型形貌

-

图2

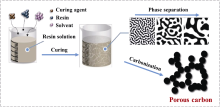

通过相分离法制备多孔碳的示意图[49]

图2

通过相分离法制备多孔碳的示意图[49]

-

表1

多孔碳的碳源、密度、中位孔径及生成陶瓷的密度与硅含量

表1

多孔碳的碳源、密度、中位孔径及生成陶瓷的密度与硅含量

-

图3

(a) RMI过程中生成的陶瓷层示意图和(b)预制体孔径随渗透时间的变化曲线[33]

图3

(a) RMI过程中生成的陶瓷层示意图和(b)预制体孔径随渗透时间的变化曲线[33]

-

图4

溶胶-凝胶法制备多孔树脂的示意图[34]

图4

溶胶-凝胶法制备多孔树脂的示意图[34]

-

图6

(a)双壁碳纳米管液硅熔渗模型示意图, (b)液硅熔渗高度(H)与融渗时间(t)之间的对应关系和(c)液硅在内径2 nm双壁碳纳米管模型中的毛细熔渗行为[51]

图6

(a)双壁碳纳米管液硅熔渗模型示意图, (b)液硅熔渗高度(H)与融渗时间(t)之间的对应关系和(c)液硅在内径2 nm双壁碳纳米管模型中的毛细熔渗行为[51]

-

图7

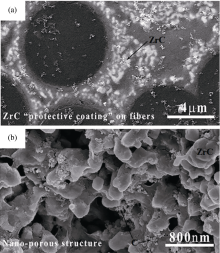

C/ZrC-C预制体的(a)界面结构和(b)基体形貌[54]

图7

C/ZrC-C预制体的(a)界面结构和(b)基体形貌[54]

-

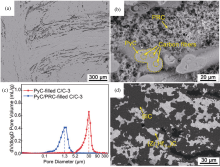

图8

多孔C/C的(a, b)微观结构与(c)孔径分布曲线, (d) C/C- SiC-(ZrxHf1-x)C的截面形貌[35]

图8

多孔C/C的(a, b)微观结构与(c)孔径分布曲线, (d) C/C- SiC-(ZrxHf1-x)C的截面形貌[35]

-

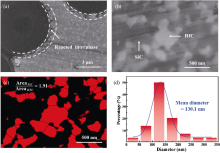

图9

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

图9

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

-

图10

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

图10

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

-

表2

多孔预制体的基体制备方法、中位孔径、孔径分布范围及所生成陶瓷基复合材料的弯曲强度

表2

多孔预制体的基体制备方法、中位孔径、孔径分布范围及所生成陶瓷基复合材料的弯曲强度

|