多孔碳陶瓷化改进反应熔渗法制备陶瓷基复合材料研究进展

赵日达, 汤素芳

无机材料学报

2024, 39 ( 6):

623-633.

DOI:10.15541/jim20230608

连续纤维增强陶瓷基复合材料具有高强韧、耐氧化的特性, 现已成为航空航天领域重要的高温结构候选材料。反应熔渗法可实现陶瓷基复合材料的大规模、短周期和低成本制备, 是目前最具有商业化前景的技术之一。然而, 传统反应熔渗法制得陶瓷基复合材料存在着基体碳残留、纤维刻蚀等问题, 导致材料力学与氧化-烧蚀性能不佳。为突破传统碳基体陶瓷化程度低的局限性, 相关研究人员采用碳基体孔结构构筑方法, 通过多孔碳基体取代传统熔渗预制体中致密碳基体, 以促进碳基体的陶瓷化转变及反应熔体的消耗, 进而实现陶瓷基复合材料的性能优化。本综述介绍了采用多孔碳陶瓷化策略制备SiC陶瓷、SiC/SiC复合材料、C/SiC复合材料及超高温陶瓷基复合材料的相关研究进展, 并且通过与传统反应熔渗法对比, 验证了多孔碳陶瓷化策略的优势, 同时总结了相关多孔碳基体制备方法的发展演变过程, 最后针对先进陶瓷基复合材料的基础理论与工艺技术需求, 对多孔碳陶瓷化改进反应熔渗法的未来发展方向进行了展望。

| Carbon source | Density of porous

carbon/(g·cm-3) | Median pore diameter of

porous carbon/nm | Density of ceramic/

(g·cm-3) | Si content/%

(in mass) | Ref. | | Furfuryl alcohol | / | 1000 | / | / | [25] | | Furfuryl alcohol | 0.86 | 1300 | / | / | [26] | | Furfuryl | 0.74 | 2580 | 3.04 | 17.6 | [49] | | 0.65 | 1940 | 2.81 | 34.7 | | 0.58 | 670 | 3.01 | / | | 0.90 | 40 | 3.07 | / | | Phenol formaldehyde | 0.79 | 2363 | 2.10 | 13.0 | [43] | | 0.79 | 1552 | 2.81 | 12.0 | | 0.74 | 1226 | 2.88 | 16.0 | | 0.74 | 642 | 2.91 | 14.0 | | 0.73 | 190 | 2.93 | 16.0 | | Phenol formaldehyde | 0.72 | 39.9 | 2.92 | 20.0 | [27] | | 0.72 | 39.9 | 3.07 | 15.4 | | 0.79 | 28.8 | 3.08 | 12.2 | | 0.78 | 38.7 | 2.95 | 3.1 | | Phenol formaldehyde | 0.90 | 20.1 | 2.90 | 3.6 | [2] |

View table in article

表1

多孔碳的碳源、密度、中位孔径及生成陶瓷的密度与硅含量

正文中引用本图/表的段落

在多孔碳陶瓷化制备碳化硅的相关工作中, 多孔碳几乎完全采用相分离技术制备, 研究者致力于通过树脂、造孔剂及固化剂的种类替换, 成分调节及其它改性方法来调节多孔碳孔结构。典型多孔碳的碳源、密度、中位孔径及熔渗后生成的碳化硅密度与硅含量如表1所示, 可以看出, 随着多孔碳陶瓷化技术的发展, 多孔碳的碳源由糠醇树脂逐渐转变为酚醛树脂, 多孔碳的孔径由微米级逐渐减小至纳米级。这是由于酚醛树脂的固化温度低于糠醇树脂, 酚醛树脂溶液相分离过程中形成的富树脂相与富溶剂相尺寸将显著减小, 而这将进一步减小多孔碳的碳壁尺寸及孔径。事实上, 在实现多孔碳完全陶瓷化的基础上, 减小多孔碳的碳壁尺寸和孔径可有效地减小液硅熔池的尺寸, 缩短碳原子的扩散路径, 有利于获得残硅含量少且呈纳米级弥散分布的高性能碳化硅陶瓷。同时可以看出, 酚醛树脂所制备的多孔碳密度已接近理论密度, 而提高多孔碳密度可有效减少残硅的含量。因此, 采用酚醛树脂为原料获得密度较大且碳壁与孔径尺寸较小的多孔碳基体为该工艺的优选方案及未来重点关注方向。

在多孔碳陶瓷化制备碳化硅的相关工作中, 多孔碳几乎完全采用相分离技术制备, 研究者致力于通过树脂、造孔剂及固化剂的种类替换, 成分调节及其它改性方法来调节多孔碳孔结构.典型多孔碳的碳源、密度、中位孔径及熔渗后生成的碳化硅密度与硅含量如 表1所示, 可以看出, 随着多孔碳陶瓷化技术的发展, 多孔碳的碳源由糠醇树脂逐渐转变为酚醛树脂, 多孔碳的孔径由微米级逐渐减小至纳米级.这是由于酚醛树脂的固化温度低于糠醇树脂, 酚醛树脂溶液相分离过程中形成的富树脂相与富溶剂相尺寸将显著减小, 而这将进一步减小多孔碳的碳壁尺寸及孔径.事实上, 在实现多孔碳完全陶瓷化的基础上, 减小多孔碳的碳壁尺寸和孔径可有效地减小液硅熔池的尺寸, 缩短碳原子的扩散路径, 有利于获得残硅含量少且呈纳米级弥散分布的高性能碳化硅陶瓷.同时可以看出, 酚醛树脂所制备的多孔碳密度已接近理论密度, 而提高多孔碳密度可有效减少残硅的含量.因此, 采用酚醛树脂为原料获得密度较大且碳壁与孔径尺寸较小的多孔碳基体为该工艺的优选方案及未来重点关注方向. ...

在多孔碳陶瓷化制备碳化硅的相关工作中, 多孔碳几乎完全采用相分离技术制备, 研究者致力于通过树脂、造孔剂及固化剂的种类替换, 成分调节及其它改性方法来调节多孔碳孔结构.典型多孔碳的碳源、密度、中位孔径及熔渗后生成的碳化硅密度与硅含量如 表1所示, 可以看出, 随着多孔碳陶瓷化技术的发展, 多孔碳的碳源由糠醇树脂逐渐转变为酚醛树脂, 多孔碳的孔径由微米级逐渐减小至纳米级.这是由于酚醛树脂的固化温度低于糠醇树脂, 酚醛树脂溶液相分离过程中形成的富树脂相与富溶剂相尺寸将显著减小, 而这将进一步减小多孔碳的碳壁尺寸及孔径.事实上, 在实现多孔碳完全陶瓷化的基础上, 减小多孔碳的碳壁尺寸和孔径可有效地减小液硅熔池的尺寸, 缩短碳原子的扩散路径, 有利于获得残硅含量少且呈纳米级弥散分布的高性能碳化硅陶瓷.同时可以看出, 酚醛树脂所制备的多孔碳密度已接近理论密度, 而提高多孔碳密度可有效减少残硅的含量.因此, 采用酚醛树脂为原料获得密度较大且碳壁与孔径尺寸较小的多孔碳基体为该工艺的优选方案及未来重点关注方向. ...

本文的其它图/表

-

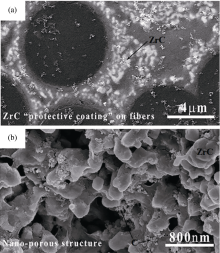

图1

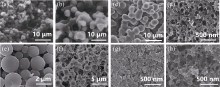

用于制备(a-d) SiC[24⇓⇓-27], (e) SiC/SiC[33], (f, g) C/SiC[31,39]及(h) C/SiC-ZrC[18]的多孔碳典型形貌

图1

用于制备(a-d) SiC[24⇓⇓-27], (e) SiC/SiC[33], (f, g) C/SiC[31,39]及(h) C/SiC-ZrC[18]的多孔碳典型形貌

-

图2

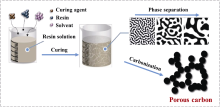

通过相分离法制备多孔碳的示意图[49]

图2

通过相分离法制备多孔碳的示意图[49]

-

图3

(a) RMI过程中生成的陶瓷层示意图和(b)预制体孔径随渗透时间的变化曲线[33]

图3

(a) RMI过程中生成的陶瓷层示意图和(b)预制体孔径随渗透时间的变化曲线[33]

-

图4

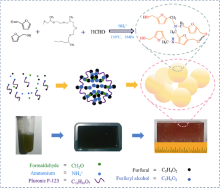

溶胶-凝胶法制备多孔树脂的示意图[34]

图4

溶胶-凝胶法制备多孔树脂的示意图[34]

-

图5

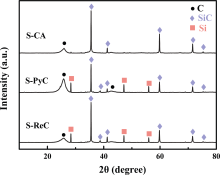

不同C/SiC复合材料的XRD图谱[39]

图5

不同C/SiC复合材料的XRD图谱[39]

-

图6

(a)双壁碳纳米管液硅熔渗模型示意图, (b)液硅熔渗高度(H)与融渗时间(t)之间的对应关系和(c)液硅在内径2 nm双壁碳纳米管模型中的毛细熔渗行为[51]

图6

(a)双壁碳纳米管液硅熔渗模型示意图, (b)液硅熔渗高度(H)与融渗时间(t)之间的对应关系和(c)液硅在内径2 nm双壁碳纳米管模型中的毛细熔渗行为[51]

-

图7

C/ZrC-C预制体的(a)界面结构和(b)基体形貌[54]

图7

C/ZrC-C预制体的(a)界面结构和(b)基体形貌[54]

-

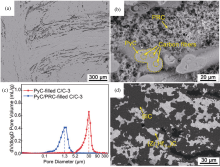

图8

多孔C/C的(a, b)微观结构与(c)孔径分布曲线, (d) C/C- SiC-(ZrxHf1-x)C的截面形貌[35]

图8

多孔C/C的(a, b)微观结构与(c)孔径分布曲线, (d) C/C- SiC-(ZrxHf1-x)C的截面形貌[35]

-

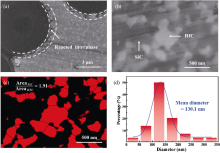

图9

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

图9

(a) C/SiC-HfC与(b, c) SiC-HfC基体截面形貌, (d) HfC晶粒直径分布及其平均直径[18]

-

图10

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

图10

传统RMI与多孔碳陶瓷化改进RMI制得陶瓷基复合材料的(a)弯曲强度与(b)2200 ℃线烧蚀率对比[18,33⇓-35,39]

-

表2

多孔预制体的基体制备方法、中位孔径、孔径分布范围及所生成陶瓷基复合材料的弯曲强度

表2

多孔预制体的基体制备方法、中位孔径、孔径分布范围及所生成陶瓷基复合材料的弯曲强度

|