高熵碳化物超高温陶瓷的研究进展

蔡飞燕, 倪德伟, 董绍明

无机材料学报

2024, 39 ( 6):

591-608.

DOI:10.15541/jim20230562

高速飞行技术的发展对高性能热结构材料提出了迫切需求。高熵碳化物(HECs)陶瓷作为近年来发展迅速的一类新型材料, 兼具高熵陶瓷与超高温陶瓷的优良特性, 在极端服役环境中具有广阔的应用前景, 因此得到国内外学者的广泛关注。相比仅含有一种或两种过渡金属元素的传统超高温碳化物陶瓷, HECs综合性能有所提升, 且具有更强的组成和性能可设计性, 因此具备较大的发展潜力。经过对HECs的不断探索, 研究人员获得了许多有趣的结果, 开发了多种HECs的制备方法, 对HECs的显微结构和性能的认识也更加深入。本文综述了HECs的基本理论以及从实验过程中获得的规律; 对HECs粉体、HECs块体、HECs涂层及薄膜, 以及纤维增强HECs基复合材料的制备方法进行了梳理和归纳; 并对HECs的力学、热学等性能, 尤其是与高温应用相关的抗氧化、抗烧蚀性能的研究进展进行了综述和讨论。最后, 针对HECs研究中有待进一步完善的科学问题, 对HECs的未来发展提出了展望。

View image in article

图3

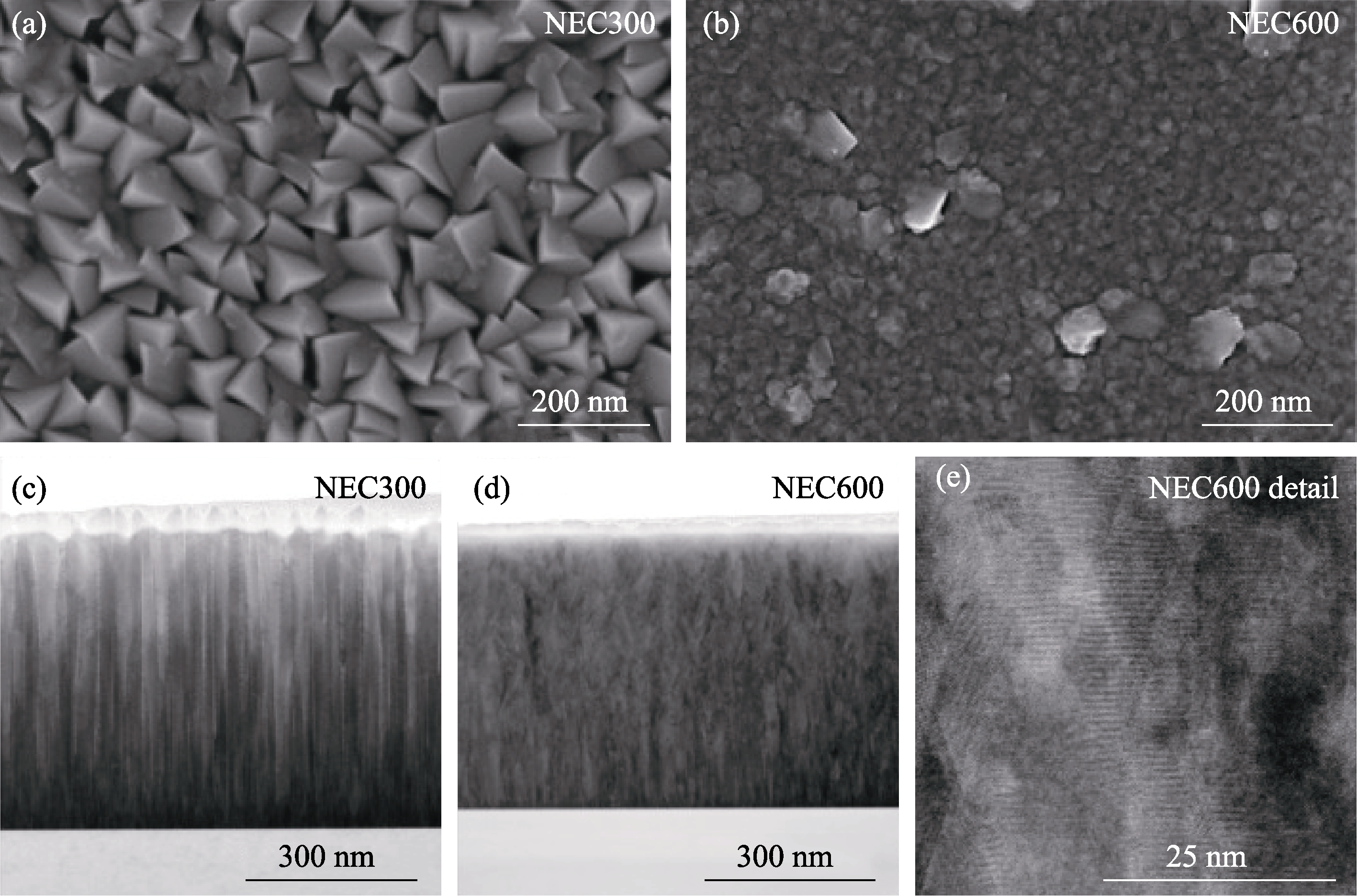

在300和600 ℃沉积的近等摩尔比(TiNbTaCrW)C薄膜的(a, b)表面SEM和(c~e)TEM照片[71]

正文中引用本图/表的段落

对HECs涂层及薄膜的研究主要集中在力学性能和晶体结构等方面。磁控溅射(Direct Current Magnetron Sputtering, DCMS)工艺是制备HECs涂层和薄膜的常用方法, 通常以金属为阴极靶材, 以CH4为反应气体, 通过溅射沉积使原子互相反应从而在基材表面形成HECs涂层[62,71 -72]。文献[61?-63,72?-74]使用5种金属作为阴极靶材, 通过调整靶材和反应气氛来改变涂层的物相组成、微观结构和表面形貌, 成功制备了(CrCuNbTiY)C、(TiZrHfNbTa)C、(CuSiTiYZr)C、(TiAlCrNbY)C、(SiZrNbHfTa)C和(TiZrNbHfSi)C等系列HECs涂层。碳含量和沉积温度对涂层的晶粒尺寸、密度和致密度等微观结构都有影响[75-76]。如图3所示, 随着沉积温度升高, 近等摩尔比(TiNbTaCrW)C薄膜表面变为更致密的闭合光滑形态; 且300 ℃沉积的近等摩尔比(TiNbTaCrW)C薄膜具有致密柱状结构, 而600 °C沉积的近等摩尔比(TiNbTaCrW)C薄膜柱状结构底层上出现了厚约20 nm的多晶结构[71]。另一项研究结果表明, 在80~650 ℃温度范围内沉积的(CrCuNbTiY)C涂层由晶态碳化物和无定形碳组成, 近化学计量比(C/金属≈1.1)的涂层结晶良好, 而超化学计量比(C/金属≈2.7)的涂层几乎呈非晶态[63]。这与(TiAlCrNbY)C涂层[61]和(TiZrHfNbTa)C涂层[73]的结果类似。Braic等[74]认为“晶格畸变效应”是形成(CuSiTiYZr)C涂层非晶态结构的主要原因, 因此300 ℃沉积的近化学计量比(CuSiTiYZr)C涂层具有非晶态结构, 而在类似条件下沉积的(Ti, Zr)C涂层具有良好的结晶度。Rost等[77]制备了不同碳含量的HECs薄膜(ZrHfTaMoW)C1?x和(TiZrHfNbTa)C1?x, 并研究了碳化学计量比对薄膜热导率的影响(具体结论将在性能章节中介绍)。

(a, d) Using metallic powders and graphite as raw materials (HEC-M); (b, e) Using metal carbides as raw materials (HEC-C); (c, f) Using metal oxides and graphite as raw materials (HEC-O) ... Reactive flash spark plasma sintering of high-entropy ultrahigh temperature ceramics 1 2019 ... SPS是过渡金属碳化物陶瓷常用的烧结方法, 也是HECs陶瓷块体的重要致密化方法之一[10,18-19,46,48,51,64].最早报道的采用SPS制备HECs块体材料直接以碳化物粉体为原料[18,64 -65].考虑到原料粉体对高熵陶瓷的影响, 先合成较细的HECs粉体, 再利用SPS也是常见手段[50].Castle等[18]以碳化物粉体为原料, 采用SPS制备了致密度为99%的近等摩尔比的(ZrHfNbTa)C陶瓷.除了直接以碳化物粉体为原料的SPS技术外, 在SPS过程中伴随反应发生的烧结技术被称为反应放电等离子烧结[49,66].Wei等[67]分别以金属单质和碳粉(HEC-M)、金属氧化物和碳粉(HEC-O)、金属碳化物(HEC-C)为原料, 对比了三者在2000 ℃下的SPS行为.三种反应过程最终都形成了单相(TiZrNbTaW)C高熵陶瓷, 但微观结构和元素分布(如图2所示)明显受到起始原料和合成路径的影响.通过三种反应形成的高熵陶瓷具有较高的相对密度(>95%), 其中HEC-O的相对密度达到99.9%.但由于ZrO2和石墨的反应, 最终在HEC-O中形成的是包含富Zr相的两相结构; 因为金属粉体的颗粒尺寸较大, 元素Zr和Nb在HEC-M中容易偏聚.此外, Gild等[68]以碳化物粉体为原料, 将SPS与传统闪烧技术结合, 采用反应放电等离子闪烧技术(Reactive Flash Spark Plasma Sintering, RFSPS)在120 s内制备了高致密度(TiZrHfNbTa)C高熵陶瓷. ... Densification, microstructure and mechanical properties of multicomponent (TiZrHfNbTaMo)C ceramic prepared by pressureless sintering 1 2021 ... SPS和HP工艺对设备要求高且难以制备复杂形状的样品, 因此PLS也被用来制备HECs.进行PLS前通常需要对粉体进行冷等静压成型.Zhang等[69]以氧化物和炭黑为原料, 采用碳热还原制备了碳化物粉体, 经2100~2500 ℃无压烧结获得了(TiZrHfNbTaMo)C陶瓷.随着烧结温度升高, 样品相对密度从84.4%提升至97.0%, 但烧结温度过高会导致晶粒粗化.Yu等以碳化物粉体为原料, 添加酚醛树脂形成热解炭作为烧结助剂, 在2200 ℃无压烧结制备了致密度约97%的(TiZrHfNbTa)C陶瓷[59]; 他们进一步采用无压两步烧结法, 首先将材料加热至2200 ℃, 然后立即降温至1900 ℃保温2~8 h, 并加入质量分数2%~4%的酚醛树脂, 成功制备了致密度大于93%的(TiZrHfNbTa)C陶瓷[70].Chen等[60]通过碳热还原法获得了自合成碳化物粉体, 再在2300~2500 ℃温度下无压烧结1 h, 制备了一系列不同V含量的(TiZrHfVNbTa)C高熵陶瓷. ... Densifying (Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C high-entropy ceramics by two-step pressureless sintering 1 2022 ... SPS和HP工艺对设备要求高且难以制备复杂形状的样品, 因此PLS也被用来制备HECs.进行PLS前通常需要对粉体进行冷等静压成型.Zhang等[69]以氧化物和炭黑为原料, 采用碳热还原制备了碳化物粉体, 经2100~2500 ℃无压烧结获得了(TiZrHfNbTaMo)C陶瓷.随着烧结温度升高, 样品相对密度从84.4%提升至97.0%, 但烧结温度过高会导致晶粒粗化.Yu等以碳化物粉体为原料, 添加酚醛树脂形成热解炭作为烧结助剂, 在2200 ℃无压烧结制备了致密度约97%的(TiZrHfNbTa)C陶瓷[59]; 他们进一步采用无压两步烧结法, 首先将材料加热至2200 ℃, 然后立即降温至1900 ℃保温2~8 h, 并加入质量分数2%~4%的酚醛树脂, 成功制备了致密度大于93%的(TiZrHfNbTa)C陶瓷[70].Chen等[60]通过碳热还原法获得了自合成碳化物粉体, 再在2300~2500 ℃温度下无压烧结1 h, 制备了一系列不同V含量的(TiZrHfVNbTa)C高熵陶瓷. ... Synthesis and characterization of multicomponent (CrNbTaTiW)C films for increased hardness and corrosion resistance 5 2018 ... 对HECs涂层及薄膜的研究主要集中在力学性能和晶体结构等方面.磁控溅射(Direct Current Magnetron Sputtering, DCMS)工艺是制备HECs涂层和薄膜的常用方法, 通常以金属为阴极靶材, 以CH4为反应气体, 通过溅射沉积使原子互相反应从而在基材表面形成HECs涂层[62,71 -72].文献[61?-63,72?-74]使用5种金属作为阴极靶材, 通过调整靶材和反应气氛来改变涂层的物相组成、微观结构和表面形貌, 成功制备了(CrCuNbTiY)C、(TiZrHfNbTa)C、(CuSiTiYZr)C、(TiAlCrNbY)C、(SiZrNbHfTa)C和(TiZrNbHfSi)C等系列HECs涂层.碳含量和沉积温度对涂层的晶粒尺寸、密度和致密度等微观结构都有影响[75-76].如图3所示, 随着沉积温度升高, 近等摩尔比(TiNbTaCrW)C薄膜表面变为更致密的闭合光滑形态; 且300 ℃沉积的近等摩尔比(TiNbTaCrW)C薄膜具有致密柱状结构, 而600 °C沉积的近等摩尔比(TiNbTaCrW)C薄膜柱状结构底层上出现了厚约20 nm的多晶结构[71].另一项研究结果表明, 在80~650 ℃温度范围内沉积的(CrCuNbTiY)C涂层由晶态碳化物和无定形碳组成, 近化学计量比(C/金属≈1.1)的涂层结晶良好, 而超化学计量比(C/金属≈2.7)的涂层几乎呈非晶态[63].这与(TiAlCrNbY)C涂层[61]和(TiZrHfNbTa)C涂层[73]的结果类似.Braic等[74]认为“晶格畸变效应”是形成(CuSiTiYZr)C涂层非晶态结构的主要原因, 因此300 ℃沉积的近化学计量比(CuSiTiYZr)C涂层具有非晶态结构, 而在类似条件下沉积的(Ti, Zr)C涂层具有良好的结晶度.Rost等[77]制备了不同碳含量的HECs薄膜(ZrHfTaMoW)C1?x和(TiZrHfNbTa)C1?x, 并研究了碳化学计量比对薄膜热导率的影响(具体结论将在性能章节中介绍). ...

本文的其它图/表

|