硅泥在锂离子电池中的应用研究进展

刘鹏东, 王桢, 刘永锋, 温广武

无机材料学报

2024, 39 ( 9):

992-1004.

DOI:10.15541/jim20240036

光伏切割硅废料——硅泥, 因其低成本、二维片状结构和高比容量(4200 mAh·g-1)的优势成为300 Wh·kg-1以上高能量密度储能电池核心硅碳负极材料的理想原料之一。然而, 硅泥存在成分复杂、粒径较大、导电性差、稳定性低和电化学性能差的问题, 需要进行系统改性处理。本文综述了硅泥在锂离子电池中的应用研究进展。首先, 分析了硅泥中金属杂质和非金属杂质对电池性能的重要影响。其中金属杂质可通过磁选和酸洗去除, 非金属杂质可通过液-液萃取和热处理去除。其次, 详细阐述了纯化后硅泥的原始性能和改性方法。通过硅泥纳米化可以抑制其膨胀, 其中包括研磨、刻蚀、电热冲击和合金-脱合金等方式; 通过直接元素掺杂硅和掺杂硅表面碳层来提高导电性; 通过构建惰性层、导电层和一定作用的官能团等表面改性提高稳定性; 还可以通过硅碳复合获得稳固的机械支撑和保护。最后, 提出了基于硅泥为原料的硅基负极面临的挑战和研发方向, 展望了未来发展前景, 旨在为硅泥变废为宝提供参考, 推动高能量密度锂离子电池快速发展。

View image in article

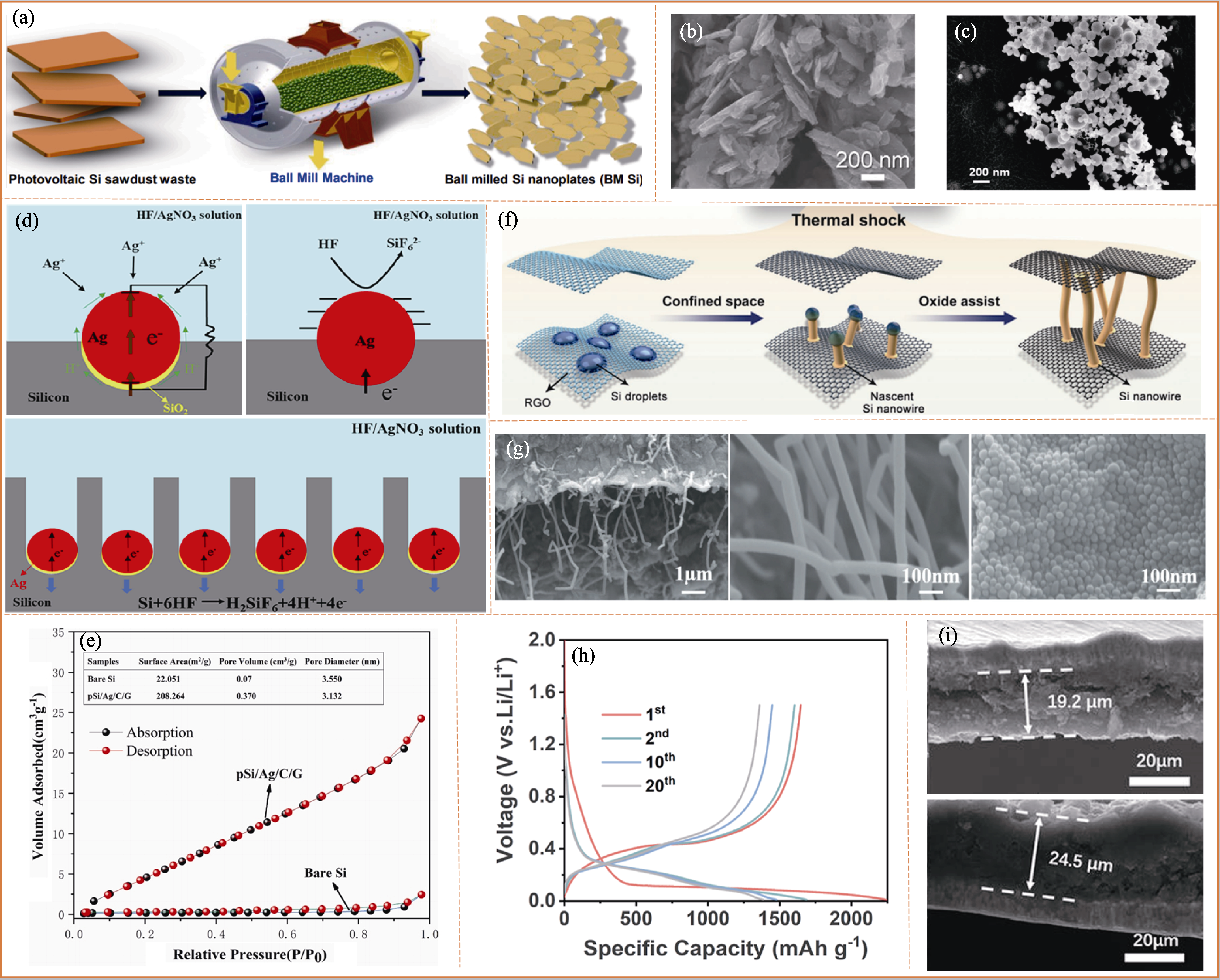

图3

不同方法硅泥纳米化的原理和表征

正文中引用本图/表的段落

研磨法根据研磨介质大小主要分为普通球磨法、搅拌球磨法和砂磨法三种。其中普通球磨法是借助5~30 mm磨球的重力势能对材料进行破碎, 所得颗粒尺寸较大; 搅拌球磨法通过搅拌轴将动能传递给1~5 mm研磨球, 实现物料细碎, 所得颗粒尺寸较小; 砂磨法由分散盘将动能传递给1 mm以下的研磨介质, 物料与磨介接触概率大大提高, 所以制备的材料粒径最小。需要说明的是, 前者一般是干式制备, 后两者一般是在液体中进行制备, 所以后两者需要进行固液分离等操作。Zhang等[59]利用普通球磨法制备了硅纳米片(图3(a)), 在0.1 A·g-1电流密度下首次放电比容量为2196 mAh·g-1, 循环100圈后容量仍有1480 mAh·g-1, 容量保持率为67.3%。Zhang等[60]在2300 r/min高转速下砂磨硅泥1 h制备得到硅纳米片, 在1 A·g-1下, 循环200圈后还有1488 mAh·g-1的容量。Kasukabe等[61]在异丙醇体系中通过搅拌球磨制得厚度在15~17 nm之间的硅纳米片(图3(b)), 该材料在1200 mAh·g-1容量限制下循环800圈后容量保持率大于99%。

刻蚀法通常分为干法刻蚀和湿法刻蚀, 等离子体刻蚀是最常用的干法刻蚀。Jin等[62]通过电弧热等离子体将硅泥纳米化, 从图3(c)可以看出纳米硅粒径在20~150 nm之间, 且颗粒没有出现团聚现象, 0.4 A·g-1下的首次放电比容量为2167 mAh·g-1, 循环100圈后容量为1500 mAh·g-1。李绍元等[63]利用等离子法将银盐、碳以及硅泥复合纳米化, 制备出纳米多孔硅/碳/银复合材料, 在2.4 A·g-1电流密度下循环50圈后容量为1250 mAh·g-1。原始硅泥作为负极循环20圈后容量低于500 mAh·g-1, 对比可以看出加入银和碳可以提高电极材料的电导率和循环稳定性。

相对于设备系统复杂昂贵、低产率和高能耗物理法的干法刻蚀, 湿法刻蚀因低成本的化学溶剂刻蚀得到广泛应用。如图3(d)所示, Wang等[64]用氢氟酸刻蚀硅泥, 加入硝酸银促进硅与氢氟酸反应生成氟硅酸(H2SiF6)和其他挥发性副产物, 而Ag+被还原为Ag颗粒, 与硅纳米线形成复合材料, 再引入石墨、聚乙烯吡咯烷酮(PVP)形成pSi/Ag/C/G多级复合材料。如图3(e)所示, 该pSi/Ag/C/G复合材料的比表面积为208.264 m2·g-1, 而硅泥的比表面积仅为22.051 m2·g-1。在0.5 A·g-1下pSi/Ag/C/G的首次放电比容量为2353 mAh·g-1, ICE为83%, 在1 A·g-1下循环200圈后容量为972 mAh·g-1, 显著优于纯化后的硅泥(在0.5 A·g-1下循环20圈后, 容量不到20 mAh·g-1)。Zhang等[65]使用类似的原理, 将银盐换为成本更低、刻蚀速率较快的铜盐辅助刻蚀, 刻蚀后的硅泥再与石墨和碳纳米管复合, 在0.2 A·g-1下, 循环100圈后容量为1750 mAh·g-1, 容量保持率为64%。但湿法刻蚀需要控制氢氟酸的使用以及避免银/铜颗粒的氧化。

电热冲击法是利用碳材料的电热性质, 通过控制电压和电流, 实现快速加热和淬冷的工艺。该工艺由于可以提供大梯度热场, 可原位生成纳米材料和具有效率高的优点而受到关注。如图3(f)所示, Lu等[66]将硅泥超声分散在氧化石墨烯(RGO)溶液中, 抽滤、干燥后以RGO为碳电极进行电热冲击(直流电流从0到50 A, 持续时间≈10 ms)。在强直流电下, 体系温度率先达到硅的熔点, 形成由高熔点氧化硅层包裹的液滴。硅原子在大倾角热场中扩散生长, 直到长成的硅纳米线与对面的RGO片接触形成硅碳复合材料。该硅碳复合材料由硅纳米线、硅颗粒及氧化石墨烯组成, 得到的硅纳米线的最小直径为20 nm, 薄膜上的硅纳米颗粒大小在30~50 nm (图3(g))。该复合电极在1 A·g-1下循环500圈后容量为2381.7 mAh·g-1, 表现出优异的柔韧性、电荷传输能力和长周期稳定性。

合金-脱合金法是先将材料进行合金化, 再通过煅烧或电解完成脱合金得到纳米多孔硅, 该方法具有形貌继承性好、反应效率高以及制备成本低的优点。Chen等[67]采用镁热还原法制备Mg2Si中间体, 然后在高温下CO2与Mg2Si反应生成氧化镁、纳米硅和碳, 采用酸洗去除氧化镁后制备出多孔硅碳复合材料, 在600 ℃条件下脱合金4 h得到的多孔硅碳复合材料比表面积为285.9 m2·g-1, 粒径大小为30 nm。该材料首次放电比容量为2243 mAh·g-1 (图3(h)), ICE为73.4%, 该多孔硅在首次锂化后膨胀率为27.6%(图3(i)), 远小于理论膨胀率。然而该反应为放热反应, 因此高温制备过程中硅颗粒容易产生烧结现象。所以Ma等[68]在500 ℃的MgCl2-NaCl-KCl熔盐中制备Mg2Si, 并利用镁和硅之间形成的原电池进行电解, 制备得到的多孔硅比表面积为312.3 m2·g-1, 远超过硅泥原料(19.1 m2·g-1)。通过热解碳包覆得到的硅碳复合材料在1 A·g-1下循环1000圈后容量为1080.2 mAh·g-1, 容量保持率为83.7%; 相比之下, 硅泥在0.6 A·g-1下循环200圈后容量降至200 mAh·g-1以下。但电解脱合金成本和操作难度更高, 且生产效率低, 不适合大规模生产。

作为硅基负极材料的原料, 硅泥的主要问题包括: 1) 原始硅泥中杂质较多, 成分复杂, 金属杂质影响电池的安全性能, 非金属杂质影响电池的性能; 2) 原始硅泥中的硅颗粒是微米级片状结构, 晶粒尺寸较大, 在锂化和脱锂时巨大的体积膨胀导致电池性能急剧衰退; 3) 硅的导电性能差, 电子/离子传输速率慢, 倍率性能差; 4) 硅的稳定性不高, 易被氧化, 易与电解液反应.前两者是硅泥的特性, 后两者是所有硅材料的共性问题. ... Dynamic stable interface between CNT and nanosilicon for robust anode with large capacity and high rate performance 1 2023 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Benchmarking the effect of particle size on silicon anode materials for lithium-ion batteries 1 2023 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Scalable and low-cost synthesis of porous silicon nanoparticles as high-performance lithium-ion battery anode 1 2022 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Phosphorus-doped silicon nanoparticles as high performance LIB negative electrode 1 2022 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Surface modification and functional structure space design to improve the cycle stability of silicon based materials as anode of lithium ion batteries 1 2021 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... A micrometer-sized silicon/carbon composite anode synthesized by impregnation of petroleum pitch in nanoporous silicon 1 2021 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Scalable synthesis of micrometer-sized porous silicon/carbon composites for high- stability lithium-ion battery anodes 1 2023 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Synthesizing copper-doped silicon/carbon composite anode as cost-effective active materials for Li-ion batteries 1 2023 ... 为了利用好这种低成本硅源, 必须在纯化后对其进行改性处理, 以获得稳定的电化学性能.为此, 科研人员开展了大量研究, 比如将硅泥纳米化[46?-48], 元素掺杂改性[49], 硅泥表面改性[50]以及制备硅/碳复合材料等[51?-53], 以期提升硅泥的电化学性能. ... Ultrafine SiOx/C nanospheres and their pomegranate-like assemblies for high-performance lithium storage 1 2018 ... 硅纳米化能够有效缓解硅在锂化过程中巨大的体积膨胀-收缩带来的粉化现象[54-55].纳米硅包括零维硅颗粒、一维硅纳米管、二维硅纳米片和三维多孔硅, 只要其中两个维度及以上小于150 nm, 硅在锂化过程中的应力集中就会减小, 从而有效缓解膨胀粉化现象, 降低电极断裂风险[56].因此, 将微米级二维片状结构的硅泥制备成纳米尺度的硅是纯化硅泥应用中的首要工作.硅泥的纳米化技术包括研磨法、刻蚀法、电热冲击法以及合金-脱合金法等[57-58]. ... Confined solid electrolyte interphase growth space with solid polymer electrolyte in hollow structured silicon anode for Li-ion batteries 1 2017 ... 硅纳米化能够有效缓解硅在锂化过程中巨大的体积膨胀-收缩带来的粉化现象[54-55].纳米硅包括零维硅颗粒、一维硅纳米管、二维硅纳米片和三维多孔硅, 只要其中两个维度及以上小于150 nm, 硅在锂化过程中的应力集中就会减小, 从而有效缓解膨胀粉化现象, 降低电极断裂风险[56].因此, 将微米级二维片状结构的硅泥制备成纳米尺度的硅是纯化硅泥应用中的首要工作.硅泥的纳米化技术包括研磨法、刻蚀法、电热冲击法以及合金-脱合金法等[57-58]. ... Effect of size and shape on electrochemical performance of nano-silicon-based lithium battery 1 2021 ... 硅纳米化能够有效缓解硅在锂化过程中巨大的体积膨胀-收缩带来的粉化现象[54-55].纳米硅包括零维硅颗粒、一维硅纳米管、二维硅纳米片和三维多孔硅, 只要其中两个维度及以上小于150 nm, 硅在锂化过程中的应力集中就会减小, 从而有效缓解膨胀粉化现象, 降低电极断裂风险[56].因此, 将微米级二维片状结构的硅泥制备成纳米尺度的硅是纯化硅泥应用中的首要工作.硅泥的纳米化技术包括研磨法、刻蚀法、电热冲击法以及合金-脱合金法等[57-58]. ... Nanosilicon anodes for high performance rechargeable batteries 1 2017 ... 硅纳米化能够有效缓解硅在锂化过程中巨大的体积膨胀-收缩带来的粉化现象[54-55].纳米硅包括零维硅颗粒、一维硅纳米管、二维硅纳米片和三维多孔硅, 只要其中两个维度及以上小于150 nm, 硅在锂化过程中的应力集中就会减小, 从而有效缓解膨胀粉化现象, 降低电极断裂风险[56].因此, 将微米级二维片状结构的硅泥制备成纳米尺度的硅是纯化硅泥应用中的首要工作.硅泥的纳米化技术包括研磨法、刻蚀法、电热冲击法以及合金-脱合金法等[57-58]. ... Low temperature growth of graphitic carbon on porous silicon for high-capacity lithium energy storage 1 2020 ... 硅纳米化能够有效缓解硅在锂化过程中巨大的体积膨胀-收缩带来的粉化现象[54-55].纳米硅包括零维硅颗粒、一维硅纳米管、二维硅纳米片和三维多孔硅, 只要其中两个维度及以上小于150 nm, 硅在锂化过程中的应力集中就会减小, 从而有效缓解膨胀粉化现象, 降低电极断裂风险[56].因此, 将微米级二维片状结构的硅泥制备成纳米尺度的硅是纯化硅泥应用中的首要工作.硅泥的纳米化技术包括研磨法、刻蚀法、电热冲击法以及合金-脱合金法等[57-58]. ... Si nanoplates prepared by ball milling photovoltaic silicon sawdust waste as lithium-ion batteries anode material 3 2023 ... 研磨法根据研磨介质大小主要分为普通球磨法、搅拌球磨法和砂磨法三种.其中普通球磨法是借助5~30 mm磨球的重力势能对材料进行破碎, 所得颗粒尺寸较大; 搅拌球磨法通过搅拌轴将动能传递给1~5 mm研磨球, 实现物料细碎, 所得颗粒尺寸较小; 砂磨法由分散盘将动能传递给1 mm以下的研磨介质, 物料与磨介接触概率大大提高, 所以制备的材料粒径最小.需要说明的是, 前者一般是干式制备, 后两者一般是在液体中进行制备, 所以后两者需要进行固液分离等操作.Zhang等[59]利用普通球磨法制备了硅纳米片(图3(a)), 在0.1 A·g-1电流密度下首次放电比容量为2196 mAh·g-1, 循环100圈后容量仍有1480 mAh·g-1, 容量保持率为67.3%.Zhang等[60]在2300 r/min高转速下砂磨硅泥1 h制备得到硅纳米片, 在1 A·g-1下, 循环200圈后还有1488 mAh·g-1的容量.Kasukabe等[61]在异丙醇体系中通过搅拌球磨制得厚度在15~17 nm之间的硅纳米片(图3(b)), 该材料在1200 mAh·g-1容量限制下循环800圈后容量保持率大于99%. ...

作为硅基负极材料的原料, 硅泥的主要问题包括: 1) 原始硅泥中杂质较多, 成分复杂, 金属杂质影响电池的安全性能, 非金属杂质影响电池的性能; 2) 原始硅泥中的硅颗粒是微米级片状结构, 晶粒尺寸较大, 在锂化和脱锂时巨大的体积膨胀导致电池性能急剧衰退; 3) 硅的导电性能差, 电子/离子传输速率慢, 倍率性能差; 4) 硅的稳定性不高, 易被氧化, 易与电解液反应.前两者是硅泥的特性, 后两者是所有硅材料的共性问题. ... Low-cost and scalable preparation of nano-Si from photovoltaic waste silicon for high-performance Li-ion battery anode 1 2021 ... 研磨法根据研磨介质大小主要分为普通球磨法、搅拌球磨法和砂磨法三种.其中普通球磨法是借助5~30 mm磨球的重力势能对材料进行破碎, 所得颗粒尺寸较大; 搅拌球磨法通过搅拌轴将动能传递给1~5 mm研磨球, 实现物料细碎, 所得颗粒尺寸较小; 砂磨法由分散盘将动能传递给1 mm以下的研磨介质, 物料与磨介接触概率大大提高, 所以制备的材料粒径最小.需要说明的是, 前者一般是干式制备, 后两者一般是在液体中进行制备, 所以后两者需要进行固液分离等操作.Zhang等[59]利用普通球磨法制备了硅纳米片(图3(a)), 在0.1 A·g-1电流密度下首次放电比容量为2196 mAh·g-1, 循环100圈后容量仍有1480 mAh·g-1, 容量保持率为67.3%.Zhang等[60]在2300 r/min高转速下砂磨硅泥1 h制备得到硅纳米片, 在1 A·g-1下, 循环200圈后还有1488 mAh·g-1的容量.Kasukabe等[61]在异丙醇体系中通过搅拌球磨制得厚度在15~17 nm之间的硅纳米片(图3(b)), 该材料在1200 mAh·g-1容量限制下循环800圈后容量保持率大于99%. ... Beads-milling of waste Si sawdust into high-performance nanoflakes for lithium-ion batteries 2 2017 ... 研磨法根据研磨介质大小主要分为普通球磨法、搅拌球磨法和砂磨法三种.其中普通球磨法是借助5~30 mm磨球的重力势能对材料进行破碎, 所得颗粒尺寸较大; 搅拌球磨法通过搅拌轴将动能传递给1~5 mm研磨球, 实现物料细碎, 所得颗粒尺寸较小; 砂磨法由分散盘将动能传递给1 mm以下的研磨介质, 物料与磨介接触概率大大提高, 所以制备的材料粒径最小.需要说明的是, 前者一般是干式制备, 后两者一般是在液体中进行制备, 所以后两者需要进行固液分离等操作.Zhang等[59]利用普通球磨法制备了硅纳米片(图3(a)), 在0.1 A·g-1电流密度下首次放电比容量为2196 mAh·g-1, 循环100圈后容量仍有1480 mAh·g-1, 容量保持率为67.3%.Zhang等[60]在2300 r/min高转速下砂磨硅泥1 h制备得到硅纳米片, 在1 A·g-1下, 循环200圈后还有1488 mAh·g-1的容量.Kasukabe等[61]在异丙醇体系中通过搅拌球磨制得厚度在15~17 nm之间的硅纳米片(图3(b)), 该材料在1200 mAh·g-1容量限制下循环800圈后容量保持率大于99%. ...

作为硅基负极材料的原料, 硅泥的主要问题包括: 1) 原始硅泥中杂质较多, 成分复杂, 金属杂质影响电池的安全性能, 非金属杂质影响电池的性能; 2) 原始硅泥中的硅颗粒是微米级片状结构, 晶粒尺寸较大, 在锂化和脱锂时巨大的体积膨胀导致电池性能急剧衰退; 3) 硅的导电性能差, 电子/离子传输速率慢, 倍率性能差; 4) 硅的稳定性不高, 易被氧化, 易与电解液反应.前两者是硅泥的特性, 后两者是所有硅材料的共性问题. ... High-performance Si/nano- Cu/CNTs/C anode derived from photovoltaic silicon waste: a potential photovoltaic-energy storage strategy 1 2021 ... 相对于设备系统复杂昂贵、低产率和高能耗物理法的干法刻蚀, 湿法刻蚀因低成本的化学溶剂刻蚀得到广泛应用.如图3(d)所示, Wang等[64]用氢氟酸刻蚀硅泥, 加入硝酸银促进硅与氢氟酸反应生成氟硅酸(H2SiF6)和其他挥发性副产物, 而Ag+被还原为Ag颗粒, 与硅纳米线形成复合材料, 再引入石墨、聚乙烯吡咯烷酮(PVP)形成pSi/Ag/C/G多级复合材料.如图3(e)所示, 该pSi/Ag/C/G复合材料的比表面积为208.264 m2·g-1, 而硅泥的比表面积仅为22.051 m2·g-1.在0.5 A·g-1下pSi/Ag/C/G的首次放电比容量为2353 mAh·g-1, ICE为83%, 在1 A·g-1下循环200圈后容量为972 mAh·g-1, 显著优于纯化后的硅泥(在0.5 A·g-1下循环20圈后, 容量不到20 mAh·g-1).Zhang等[65]使用类似的原理, 将银盐换为成本更低、刻蚀速率较快的铜盐辅助刻蚀, 刻蚀后的硅泥再与石墨和碳纳米管复合, 在0.2 A·g-1下, 循环100圈后容量为1750 mAh·g-1, 容量保持率为64%.但湿法刻蚀需要控制氢氟酸的使用以及避免银/铜颗粒的氧化. ... Millisecond conversion of photovoltaic silicon waste to binder-free high silicon content nanowires electrodes 2 2021 ... (a) Schematic diagram of preparing nano silicon by ball milling[59]; (b) SEM image of nano silicon prepared by stirring ball milling[61]; (c) SEM image of nano silicon prepared by transferred arc thermal plasma[62]; (d) Schematic diagram and (e) nitrogen adsorption-desorption isotherm of nano silicon by silver-assisted chemical etching[64]; (f) Schematic diagram and (g) SEM images of nano silicon by electrothermal shock method[66]; Nano silicon prepared by calcine dealloying: (h) charge-discharge curves and (i) SEM images of cross section for the working electrodes in the fresh and during initial lithiation process[67] ...

本文的其它图/表

|