硅泥在锂离子电池中的应用研究进展

刘鹏东, 王桢, 刘永锋, 温广武

无机材料学报

2024, 39 ( 9):

992-1004.

DOI:10.15541/jim20240036

光伏切割硅废料——硅泥, 因其低成本、二维片状结构和高比容量(4200 mAh·g-1)的优势成为300 Wh·kg-1以上高能量密度储能电池核心硅碳负极材料的理想原料之一。然而, 硅泥存在成分复杂、粒径较大、导电性差、稳定性低和电化学性能差的问题, 需要进行系统改性处理。本文综述了硅泥在锂离子电池中的应用研究进展。首先, 分析了硅泥中金属杂质和非金属杂质对电池性能的重要影响。其中金属杂质可通过磁选和酸洗去除, 非金属杂质可通过液-液萃取和热处理去除。其次, 详细阐述了纯化后硅泥的原始性能和改性方法。通过硅泥纳米化可以抑制其膨胀, 其中包括研磨、刻蚀、电热冲击和合金-脱合金等方式; 通过直接元素掺杂硅和掺杂硅表面碳层来提高导电性; 通过构建惰性层、导电层和一定作用的官能团等表面改性提高稳定性; 还可以通过硅碳复合获得稳固的机械支撑和保护。最后, 提出了基于硅泥为原料的硅基负极面临的挑战和研发方向, 展望了未来发展前景, 旨在为硅泥变废为宝提供参考, 推动高能量密度锂离子电池快速发展。

View image in article

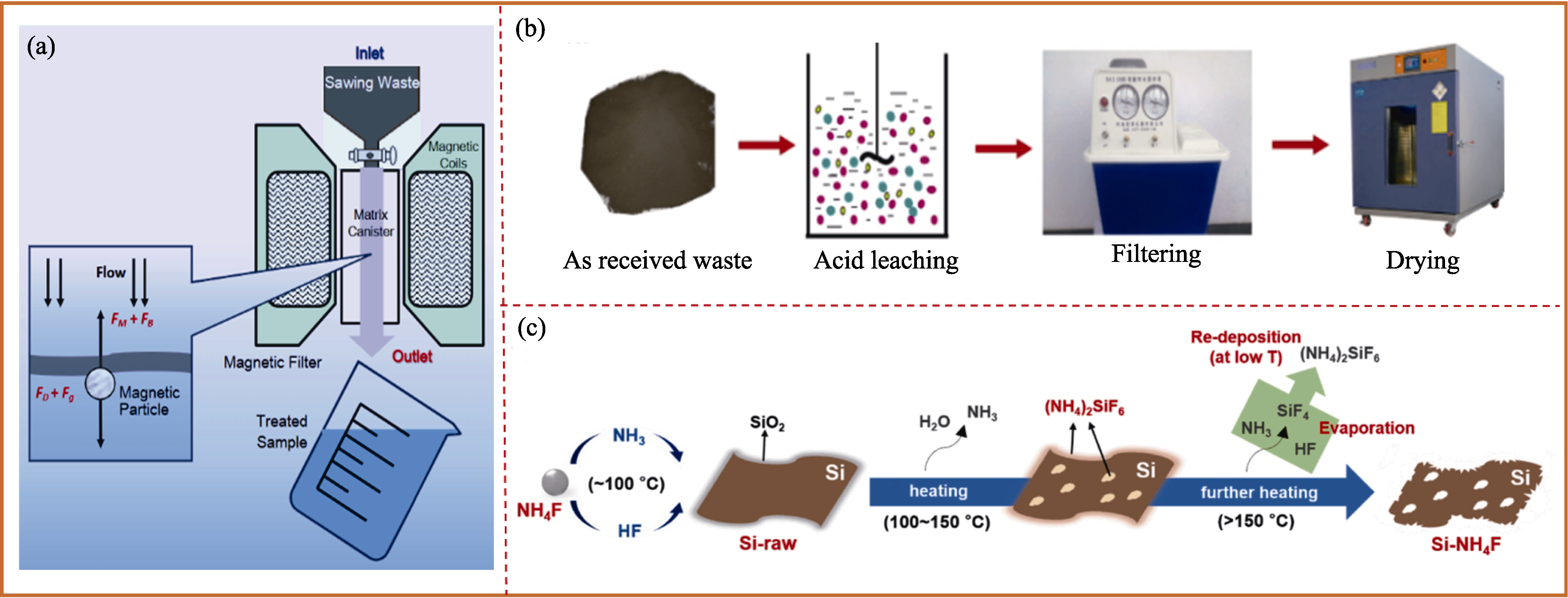

图2

硅泥中杂质的去除方式示意图

正文中引用本图/表的段落

磁选法具有分离效率高、操作简便和不产生二次污染等优点, 得到了广泛应用。其原理如图2(a)所示, 当硅泥自上而下降落时, 磁性金属杂质因受到周围磁场的吸引力而被吸附, 无磁性的硅颗粒由于重力进入料仓, 从而去除金属杂质。Boutouchent- Guerfi等[24]采用干式磁选去除硅泥中的金属杂质, 除杂效率可以达到96%。Tsai等[25]在0.44 T场强下对硅泥进行5次除磁处理后, Fe的去除率可以达到98%。然而, 硅泥容易发生团聚现象, 这使杂质去除变得困难, 因此Liu等[26]通过调节溶液pH来改变材料的表面电势, 当pH=13时, 材料颗粒之间的静电排斥力最大, 再经过湿法磁选处理后可以去除90%的Fe杂质。

硅泥纯化的实际生产操作中, 通常采取磁选加酸洗的组合方式来高效去除金属杂质。酸洗流程如图2(b)所示, 将硅泥经过酸洗、抽滤以及干燥后可以得到纯化硅泥[27]。国内外学者对硅泥中金属杂质的浸出机制进行了广泛研究。Yang等[28]用Avrami方程阐明了盐酸浸出Al的动力学机制, 发现初期的反应速率最大, 随着时间推移, 反应速率逐渐降低。同时还发现无限升高反应温度并不能显著提升Al的溶解效率。Wang等[29]探讨了氢氟酸浸出Fe的机理, 发现在25 ℃的环境下, 酸洗1 h后反应趋于稳定。Kong等[30]利用浓度为12%的硫酸在60 ℃的条件下去除硅泥中的Fe杂质, 去除率达到94.34%。然而王宇等[31]发现酸洗时溶液浓度并非越高越好, 酸洗溶液浓度过高会钝化表面材料, 不能有效地去除硅泥中的杂质。

硅泥中另外一种非金属杂质是SiO2, 一定厚度且致密的氧化层能够保护硅材料不被进一步氧化, 提升硅负极的稳定性, 但是硅泥中的SiO2层往往过厚, 且不均匀, 不仅阻碍金属杂质的去除, 而且其导电性极差, 大大降低了材料性能。Yang等[40]通过镁热还原工艺将硅泥与镁粉在1060 ℃下反应2 h得到硅和氧化镁, 再酸洗去除氧化镁, 最终脱氧率为93%, 硅的回收率为88%, 该方法有效提高了硅的回收率, 避免了硅的浪费。孙海鸥等[41]则利用碳酸钠和碳酸钾混合熔融盐处理硅泥, 表面的SiO2与熔融盐反应形成碳层和水溶性硅酸盐层, 水洗后形成核壳结构, 在1 A·g-1电流密度下循环300圈后, 容量保持在1050 mAh·g-1。Wang等[42]另辟蹊径, 引入NH4F去除硅泥中的SiO2, 如图2(c)所示, 在100 ℃时NH4F和SiO2反应生成(NH4)2SiF6, 温度继续上升, (NH4)2SiF6分解, 硅泥表面生成纳米孔。该方法处理后硅泥的氧含量下降3.67%。纯化后的硅泥在1 A·g-1下循环200圈后容量保持率为74%, 而使用氢氟酸纯化的硅泥在相同条件下容量保持率仅有25%。该方法避免了高温处理和直接酸洗, 工序简单, 成本较低, 但是尾气处理是其工艺难点。

作为硅基负极材料的原料, 硅泥的主要问题包括: 1) 原始硅泥中杂质较多, 成分复杂, 金属杂质影响电池的安全性能, 非金属杂质影响电池的性能; 2) 原始硅泥中的硅颗粒是微米级片状结构, 晶粒尺寸较大, 在锂化和脱锂时巨大的体积膨胀导致电池性能急剧衰退; 3) 硅的导电性能差, 电子/离子传输速率慢, 倍率性能差; 4) 硅的稳定性不高, 易被氧化, 易与电解液反应.前两者是硅泥的特性, 后两者是所有硅材料的共性问题. ... 铁磁杂质对锂离子电池自放电和电化学性能的影响 1 2021 ... 硅泥除水后的杂质主要为金刚石线锯磨损后的金属杂质(Fe、Al、Ni等)和以聚乙二醇为主的非金属杂质, 前者对锂离子电池影响最大.楼平等[17]研究了不同Fe磁杂质含量对锂离子电池的影响, 电池在55 ℃下放置7 d后, 含有50 μg/g Fe的电池容量保持率为90.31%, 而含100 μg/g Fe的仅为80.3%, 说明磁性杂质越多电池自放电越严重.李路等[18]发现CuO、ZnO杂质在负极会被还原为金属, 金属富集在负极上会刺穿隔膜, 使电池内部发生微短路, 导致电池自放电.郑留群等[19]发现负极材料中的Cu、Fe、Ni金属杂质会使45%~60%的电池产生电压不良或自放电现象. ... 锂离子电池中金属及金属氧化物引发自放电的研究 1 2021 ... 硅泥除水后的杂质主要为金刚石线锯磨损后的金属杂质(Fe、Al、Ni等)和以聚乙二醇为主的非金属杂质, 前者对锂离子电池影响最大.楼平等[17]研究了不同Fe磁杂质含量对锂离子电池的影响, 电池在55 ℃下放置7 d后, 含有50 μg/g Fe的电池容量保持率为90.31%, 而含100 μg/g Fe的仅为80.3%, 说明磁性杂质越多电池自放电越严重.李路等[18]发现CuO、ZnO杂质在负极会被还原为金属, 金属富集在负极上会刺穿隔膜, 使电池内部发生微短路, 导致电池自放电.郑留群等[19]发现负极材料中的Cu、Fe、Ni金属杂质会使45%~60%的电池产生电压不良或自放电现象. ... 杂质对锂离子电池自放电的影响 1 2022 ... 硅泥除水后的杂质主要为金刚石线锯磨损后的金属杂质(Fe、Al、Ni等)和以聚乙二醇为主的非金属杂质, 前者对锂离子电池影响最大.楼平等[17]研究了不同Fe磁杂质含量对锂离子电池的影响, 电池在55 ℃下放置7 d后, 含有50 μg/g Fe的电池容量保持率为90.31%, 而含100 μg/g Fe的仅为80.3%, 说明磁性杂质越多电池自放电越严重.李路等[18]发现CuO、ZnO杂质在负极会被还原为金属, 金属富集在负极上会刺穿隔膜, 使电池内部发生微短路, 导致电池自放电.郑留群等[19]发现负极材料中的Cu、Fe、Ni金属杂质会使45%~60%的电池产生电压不良或自放电现象. ... Mechanism of ZrB2 formation in Al-Si alloy and application in Si purification 1 2019 ... 过量的金属杂质以及非金属杂质都对锂离子电池有较大危害, 它们不仅会降低材料的能量转换效率[20], 还可能引起短路爆炸的风险. ... Review of silicon recovery and purification from saw silicon powder 1 2020 ... 要想将硅泥用作负极材料, 必须将杂质控制在合理范围内.硅泥中的金属杂质主要来自切割过程中金属线以及涂层的磨损, 它不存在于硅的晶格内, 而是分布在硅颗粒表面上, 因此可以用以下两种方式去除: 1) 磁选法, 运用高强磁场去除一部分磁性金属; 2) 酸洗法[21?-23], 包括单一酸酸洗、多元酸酸洗、辅助酸洗等, 其原理主要是利用金属杂质与酸溶液反应形成金属盐溶液来制备高纯硅. ... Green synthesis of high- performance porous carbon coated silicon composite anode for lithium storage based on recycled silicon kerf waste 1 2022 ... 要想将硅泥用作负极材料, 必须将杂质控制在合理范围内.硅泥中的金属杂质主要来自切割过程中金属线以及涂层的磨损, 它不存在于硅的晶格内, 而是分布在硅颗粒表面上, 因此可以用以下两种方式去除: 1) 磁选法, 运用高强磁场去除一部分磁性金属; 2) 酸洗法[21?-23], 包括单一酸酸洗、多元酸酸洗、辅助酸洗等, 其原理主要是利用金属杂质与酸溶液反应形成金属盐溶液来制备高纯硅. ... Oxygen removal and silicon recovery from polycrystalline silicon kerf loss by combining vacuum magnesium thermal reduction and hydrochloric acid leaching 1 2023 ... 要想将硅泥用作负极材料, 必须将杂质控制在合理范围内.硅泥中的金属杂质主要来自切割过程中金属线以及涂层的磨损, 它不存在于硅的晶格内, 而是分布在硅颗粒表面上, 因此可以用以下两种方式去除: 1) 磁选法, 运用高强磁场去除一部分磁性金属; 2) 酸洗法[21?-23], 包括单一酸酸洗、多元酸酸洗、辅助酸洗等, 其原理主要是利用金属杂质与酸溶液反应形成金属盐溶液来制备高纯硅. ... Dry magnetic separation on the recovery of metal fragments from kerf slurry waste produced during the manufacture of photovoltaic solar cells 2 2020 ... 磁选法具有分离效率高、操作简便和不产生二次污染等优点, 得到了广泛应用.其原理如图2(a)所示, 当硅泥自上而下降落时, 磁性金属杂质因受到周围磁场的吸引力而被吸附, 无磁性的硅颗粒由于重力进入料仓, 从而去除金属杂质.Boutouchent- Guerfi等[24]采用干式磁选去除硅泥中的金属杂质, 除杂效率可以达到96%.Tsai等[25]在0.44 T场强下对硅泥进行5次除磁处理后, Fe的去除率可以达到98%.然而, 硅泥容易发生团聚现象, 这使杂质去除变得困难, 因此Liu等[26]通过调节溶液pH来改变材料的表面电势, 当pH=13时, 材料颗粒之间的静电排斥力最大, 再经过湿法磁选处理后可以去除90%的Fe杂质. ...

本文的其它图/表

|