热防护系统用碳化物超高温陶瓷抗烧蚀涂层研究进展

周帆, 田志林, 李斌

无机材料学报

2025, 40 ( 1):

1-16.

DOI:10.15541/jim20240317

碳化物超高温陶瓷具有高熔点(>3000 ℃)、高硬度、低热导率、优异的耐高温性和良好的化学稳定性等优点, 是高超声速飞行器热防护系统的理想涂层材料。本文概述了碳化物超高温陶瓷(TiC、ZrC、HfC、NbC、TaC)的结构与性质, 总结了化学气相沉积法、等离子喷涂法和固相反应法制备碳化物超高温陶瓷涂层的研究进展, 分析了涂层微观结构、组分、结构设计以及热流密度对烧蚀行为的影响。研究表明, 添加第二相形成多元复合涂层和采用多层结构设计, 可以有效提升碳化物超高温陶瓷涂层的抗烧蚀性能。添加第二相形成复杂氧化物, 可使烧蚀后的氧化层适度烧结, 从而获得良好的结构完整性和阻氧性能。采用梯度分层和多层功能结构设计, 有效缓解了涂层热应力, 抑制了裂纹扩展, 并促进了不同层间的协同增强作用。最后, 结合研究现状, 对碳化物超高温陶瓷抗烧蚀涂层发展面临的挑战与机遇进行了展望。

| No. | Coating | Mass ablation

rate/(mg·s-1) | Linear ablation

rate/(μm·s-1) | Ablation type | Heat flux/

(MW·m-2) | Ablation

time | Ref. | | C1 | APS ZrC | 1.378 | -1.928 | Oxy-acetylene* | 2.4 | 60 s | [127] | | C2 | CVD HfC | 0.630 | 1.020 | Oxy-acetylene* | 2.4 | 120 s | [113] | | C3 | CVD TaC | 1.500 | 3.240 | Oxy-acetylene* | 2.4 | 30 s | [115] | | C4 | APS HfC | -0.260 | -2.100 | Oxy-acetylene* | 2.4 | 120 s | [141] | | C5 | APS ZrC | 0.060 | 2.250 | Oxy-acetylene* | 2.4 | 120 s | [169] | | C6 | CVD HfC | 2.020 | 1.250 | Oxy-acetylene* | 2.4 | 90 s | [155] | | C7 | APS ZrC | 4.020 | -8.330 | Oxy-acetylene* | 2.4 | 60 s | [170] | | C8 | APS ZrC | 2.020 | 5.750 | Oxy-acetylene* | 4.2 | 40 s | [171] | | C9 | APS ZrC | 0.270 | 0.530 | Plasma torch** | 10.0 | 90 s | [172] | | C10 | APS ZrC-SiC | 0.290 | 0.080 | Oxy-acetylene* | 2.4 | 120 s | [169] | | C11 | APS HfC-TaC | 0.680 | -0.580 | Oxy-acetylene* | 2.4 | 120 s | [74] | | C12 | APS HfC-Hf6Ta2O17 | -0.320 | -1.350 | Oxy-acetylene* | 2.4 | 120 s | [141] | | C13 | CVD HfC-SiC | 0.153 | -0.998 | Oxy-acetylene* | 2.4 | 60 s | [78] | | C14 | APS HfC-ZrC-TiC | 0.180 | 0.710 | Oxy-acetylene* | 2.4 | 120 s | [135] | | C15 | APS (Hf1/4Zr1/4Ta1/4Ti1/4)C | 0.810 | 0.190 | Oxy-acetylene* | 2.4 | 180 s | [173] | | C16 | APS ZrC-SiHfOC | 0.099 | 0.200 | Plasma torch** | 10.0 | 90 s | [172] | | C17 | CVD (ZrC/SiC)3 | 0.750 | -0.028 | Oxy-acetylene* | 2.4 | 60 s | [114] | | C18 | CVD SiC/TaC/SiC/TaC | 0.180 | -0.760 | Oxy-acetylene* | 2.4 | 30 s | [115] | | C19 | CVD (SiC/HfC)3 | 0.241 | 0.120 | Oxy-acetylene* | 2.4 | 120 s | [113] | | C20 | APS ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC | 0.231 | 0.156 | Oxy-acetylene* | 2.4 | 60 s × 3 | [148] | | C21 | APS ZrC/TaC/ZrC | 1.040 | -1.170 | Oxy-acetylene* | 2.4 | 60 s | [170] | | C22 | APS ZrC/ZrC-LaB6/ZrC-SiC | -1.070 | -2.890 | Oxy-acetylene* | 4.2 | 40 s | [171] | | C23 | APS ZrC-SiC/ZrC-ZrO2/ZrO2-Y2O3 | -0.460 | -0.950 | Oxy-acetylene* | 2.4 | 90 s × 2 | [174] | | C24 | CVD (SiC/HfC)4/SiC | 0.640 | 0.530 | Oxy-acetylene* | 2.4 | 60 s × 3 | [153] |

View table in article

表2

不同类型涂层的烧蚀率

正文中引用本图/表的段落

高超声速飞行器指速度超过5倍音速的飞行器, 它是各国争先抢占的战略制高点, 具有极大的经济和军事价值[1]。近年来, 各国开发了多种应用形式的高超声速飞行器, 主要包括空间轨道飞行器、滑翔再入大气层飞行器和吸气式高超声速飞行器等, 以美国的X-37B试验机、日本的HOPE-X空天往返机以及俄罗斯的“先锋”和“锆石”高超声速导弹等为高超声速飞行器的典型代表[2]。然而, 高超声速飞行技术的发展面临着许多挑战, 主要包括剧烈的气动加热、飞行器控制与稳定性问题以及缺乏耐受极端环境的热防护材料和推进系统等[3?-5]。在高超声速飞行时, 飞行器会急剧压缩周围的气体, 形成激波层。激波层内的气体剧烈升温, 并伴随分子振动激发、离解和电离等一系列复杂的物理化学过程, 进而使飞行器表面温度上升到2000~3000 K[6]。因此, 高超声速飞行器在大气层中巡航或再入大气层时, 需要采用热防护系统(Thermal protection system, TPS)来保护飞行器免受气动加热带来的严重损害。

在CVD制备碳化物UHTCs过程中, 杂质相与气相组成、沉积温度等因素紧密相关。石墨相是CVD制备的TiC、ZrC和HfC中常见的杂质相, 然而在NbC和TaC中还可能存在Nb2C和Ta2C等杂质相[91???-95]。许多研究表明, 提高前驱体中的Me/C比例、沉积温度和H2含量, 虽然可以抑制石墨相, 但可能会生成Nb2C和Ta2C[91,96?? -99]。例如, Kim等[100]在ZrCl4-CH4-Ar-H2体系基础上, 通过调节CH4/ZrCl4比率和Ar/(Ar+H2)稀释气体比率, 在核燃料颗粒上制备出不同石墨相含量的ZrC包覆层。较高的CH4/ZrCl4比率和Ar/(Ar+H2)稀释气体比率会沉积更多的石墨相。大部分石墨相沿ZrC晶界分布, 没有固定取向; 小部分石墨相分布在ZrC晶粒内部, 呈现粗糙的层状结构。而且, 随着石墨相含量增加, ZrC涂层的硬度显著降低。Yang等[91]采用NbCl5-C3H6-Ar-H2体系, 通过自制的送粉器精确控制NbCl5输送量, 从而调整Nb/C比例, 避免了Nb2C和C杂质的生成。

与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层。这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物。常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147]。此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层。例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层。

Ren等[74]研究了SiC、TaC和ZrC第二相对APS制备的HfC涂层烧蚀行为的影响。HfC-SiC涂层结构最致密, 烧蚀后形成了连续的Hf-Si-O玻璃层, 表现出最佳的抗烧蚀性能。HfC-TaC涂层烧蚀后形成了由HfO2和Hf6Ta2O17组成的复合玻璃层, 有效抑制了氧气渗入, 但由于孔隙较多和结合强度较低, 其抗烧蚀性能不如HfC-SiC涂层。HfC-ZrC涂层孔隙最多, 结合强度最低, 形成的氧化物在烧蚀过程中未能完全熔化, 容易被冲刷掉, 导致其抗烧蚀性能较差。Feng等[128]采用APS制备了HfC-TaC复合涂层。在2.4 MW/m2热流密度的氧乙炔烧蚀试验中, HfC-TaC复合涂层的抗烧蚀性能优于HfC涂层, 这是因为Ta2O5抑制了HfO2的相变, 涂层中的裂纹扩展受到阻碍, 熔融的Ta2O5和Hf6Ta2O17可以修复涂层中的裂纹和孔洞。然而, 在4.2 MW/m2高热流密度下, 两种涂层的结构均遭受损坏, HfC-TaC氧化膜抗冲刷能力不足, 形成了烧蚀坑。Pan等[159]研究了VPS制备的含有不同体积分数(20%、30%和40%)TiC的ZrC-TiC涂层在4.2 MW/m2热流密度的等离子焰流下的烧蚀行为, 结果表明, ZrC-30%TiC涂层的抗烧蚀性能最佳, 其表面温度最低(~2163 ℃), 并形成了致密的中间氧化层。He等[160]研究了NbC改性HfC涂层的抗烧蚀性能, 发现HfC-30%NbC (摩尔百分数)涂层表现出最佳烧蚀性能, 形成了由NbOx相黏合的HfO2柱状晶体组成的致密复合氧化膜。

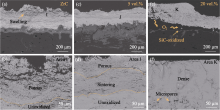

一些氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)添加到ZrC和HfC涂层中, 也可以增加等离子喷涂UHTCs涂层的致密性[75,141,144,147,161]。在烧蚀过程中, 它们与涂层反应形成复杂的氧化物, 改善了涂层的抗烧蚀性能。Huo等[144]研究了Al2O3对APS制备的ZrC-ZrO2涂层抗烧蚀性能的影响, 结果显示, 添加体积分数10% Al2O3的涂层表面孔隙率最低, 烧蚀表面致密, 抗烧蚀性能最佳。这是因为适量的Al2O3促进了ZrO2的烧结, 形成的Al-Zr-O结构提高了ZrO2保护层的稳定性和完整性, 抑制了氧气的渗透。Feng等[75]采用等离子喷涂工艺在C/C复合材料表面制备了La2O3改性的HfC-SiC涂层, 结果显示, La2O3显著提升了涂层的弹性模量, 经过氧乙炔烧蚀试验, 改性涂层的氧化层结构更完整, 烧蚀率更低。Tan等[161]利用VPS制备了含有不同体积分数(5%、10%和15%)Hf6Ta2O17的HfC-TaC-Hf6Ta2O17涂层。添加Hf6Ta2O17有助于降低涂层的孔隙率, 其中, Hf6Ta2O17体积分数为10%的涂层孔隙率最低, 并且在4.2 MW/m2的热流密度下, 其线性烧蚀率最小(~0.4 μm/s)。Hu等[147]通过等离子喷涂工艺制备了ZrC-Zr6Ta2O17复合涂层。经过4.2 MW/m2氧乙炔烧蚀30 s后, ZrC-5%Zr6Ta2O17(体积分数)涂层表现出最优性能, 其线性烧蚀率比ZrC涂层降低了80%。这种优异的抗烧蚀性能归因于低Ta/Zr比例(<1 : 11)使其表面形成了适量Ta固溶的Zr-Ta-O复合氧化层。而氧化层适度烧结可以阻挡氧气渗透, 同时氧化层的熔点较高, 能抵抗高温高速气流冲刷。第一性原理计算表明, ZrO2中少量溶解的Ta在保持高熔点的同时削弱了Zr-O共价键。相比之下, ZrC-20%Zr6Ta2O17(体积分数)涂层由于低熔点相过多而引起氧化层局部熔融和结构破坏, 削弱了涂层的高温稳定性和结构完整性, 而ZrC涂层则存在多孔和未充分烧结的氧化层, 如图7所示。

表2和图9总结了单组元、多元复合以及多层复合三种碳化物UHTCs涂层的线性烧蚀率(Rl)和质量烧蚀率(Rm)。线性烧蚀率为正值, 表示烧蚀后涂层变薄, 负值则表示烧蚀后涂层发生了膨胀。质量烧蚀率为正值, 意味着烧蚀后涂层质量减少, 负值则表示烧蚀后涂层质量增加。通常情况下, 烧蚀率的绝对值越大, 涂层的热防护性能越弱。例如, 线性烧蚀率为负值且绝对值较大时, 表明烧蚀后涂层显著膨胀, 引起较大的应力而导致表面氧化层脱落。从图9可以看出, 单组元涂层线性烧蚀率和质量烧蚀率的绝对值均大于其他两种复合涂层, 分布也更为分散, 抗烧蚀性能较差。通过添加第二相形成多元复合涂层, 或采用多层结构设计, 可以有效提升碳化物UHTCs涂层的抗烧蚀性能, 提高其在极端环境下的应用潜力。

碳化物UHTCs涂层具有优异的高温力学性能和化学稳定性, 是高超声速飞行器热防护系统的理想材料.近年来, 研究人员采用化学气相沉积、等离子喷涂和固相反应法等工艺在C/C复合材料表面制备了单一组分涂层、多元复合涂层和多层复合涂层等多种防护涂层.涂层的微观结构、组分和层间结构设计显著影响其抗烧蚀性能.目前, 碳化物UHTCs抗烧蚀涂层的研究还面临诸多挑战和机遇. ... Preparation and ablation resistance of ZrC nanowires-reinforced CVD-ZrC coating on sharp leading edge C/C composites 1 2022 ... 为提高CVD和等离子喷涂法制备的碳化物UHTCs涂层与C/C复合材料基底之间的结合强度, 研究人员通过引入过渡涂层、添加第二相或纳米线等方法对涂层界面结合强度进行优化.Tong等[78]采用一步CVD在C/C复合材料基底上制备HfC-SiC梯度涂层, 其中HfC含量由表层向内逐渐降低, 而SiC含量逐渐升高.划痕法测得HfC-SiC梯度涂层的结合强度高达19.6 N, 是纯HfC涂层(7.1 N)的2.76倍, 表明SiC过渡层有效增强了涂层与基底之间的结合.Li等[79]采用两步CVD在尖前缘C/C复合材料上分别制备了ZrC和SiC纳米线增韧的ZrC涂层(ZrC-ZrCnws、ZrC-SiCnws), 划痕法测得ZrC-ZrCnws和ZrC-SiCnws涂层的结合强度分别为10.65和10.05 N, 显著高于ZrC涂层(5.45 N), 说明引入纳米线有效提高了涂层的结合强度.Kim等[76]采用真空等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了HfC/TiC多层涂层, 其中TiC为中间层(~50 μm), HfC为外层(~40 μm).拉伸法测得HfC/TiC多层涂层的结合强度为6.94 MPa, 明显高于HfC单层涂层(2.89 MPa), 表明引入TiC中间层可以提高HfC涂层的结合强度. ... Chemical vapour deposition 1 2021 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Influence of total pressure on the microstructures and growth mechanism of ZrC coatings prepared by chemical vapor deposition from the Zr-Br2-C3H6-H2-Ar system 1 2017 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Characterization of fluidized bed chemical vapor deposition ZrC coatings on PyC/YSZ kernels deposited under differing conditions 1 2024 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Ar-ion- and electron-irradiated ZrC layers in ZrC-SiC-coated surrogate TRISO fuel particles 1 2024 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Effect of heat treatment on TEM microstructures of zirconium carbide coating layer in fuel particle for advanced high temperature gas cooled reactor 1 2009 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Factors influencing the chemical vapor deposition of ZrC 1 1976 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... The history of hard CVD coatings for tool applications at the University of Technology Vienna 1 2013 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Effect of PyC-SiC double-layer interface on ablation behaviour of impacted CVD-SiCnws/HfC coating 1 2021 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Effect of SiCnws@BN core shell upon impact-ablation performance of HfC coating on C/C composites 1 2022 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Sublayer design and ablation resistance of CVD-TaC alternate coatings with different crystallite morphologies for C/C composites 1 2023 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Residual stress and ablation behavior of CVD TaC coatings on graphite 1 2022 ... CVD是一种利用气相前驱体发生化学反应形成固体材料的方法.目前, 低压CVD和流化床CVD是CVD制备碳化物UHTCs涂层的主流工艺[80??-83].自20世纪70年代以来, TiC在硬质合金材料、ZrC在核燃料包壳材料中的重要应用, 引发了研究人员针对CVD制备这两种碳化物涂层的大量研究[84?-86].近年来, 随着航空航天技术的迅速发展, CVD制备HfC和TaC的研究也得到了显著推动, 而关于CVD制备NbC的研究却很少[87??-90].值得注意的是, CVD制备碳化物UHTCs时, 使用的过渡金属氯化物前驱体结构相近, 沉积得到的碳化物结构也具有相似性, 这为碳化物UHTCs的沉积过程揭示了一些通用的规律. ... Preparation and high temperature performance of NbC layer in TRISO particles 3 2022 ... 在CVD制备碳化物UHTCs过程中, 杂质相与气相组成、沉积温度等因素紧密相关.石墨相是CVD制备的TiC、ZrC和HfC中常见的杂质相, 然而在NbC和TaC中还可能存在Nb2C和Ta2C等杂质相[91???-95].许多研究表明, 提高前驱体中的Me/C比例、沉积温度和H2含量, 虽然可以抑制石墨相, 但可能会生成Nb2C和Ta2C[91,96?? -99].例如, Kim等[100]在ZrCl4-CH4-Ar-H2体系基础上, 通过调节CH4/ZrCl4比率和Ar/(Ar+H2)稀释气体比率, 在核燃料颗粒上制备出不同石墨相含量的ZrC包覆层.较高的CH4/ZrCl4比率和Ar/(Ar+H2)稀释气体比率会沉积更多的石墨相.大部分石墨相沿ZrC晶界分布, 没有固定取向; 小部分石墨相分布在ZrC晶粒内部, 呈现粗糙的层状结构.而且, 随着石墨相含量增加, ZrC涂层的硬度显著降低.Yang等[91]采用NbCl5-C3H6-Ar-H2体系, 通过自制的送粉器精确控制NbCl5输送量, 从而调整Nb/C比例, 避免了Nb2C和C杂质的生成. ...

与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[ 134???- 138]、硅化物(如ZrSi 2、MoSi 2等)[ 139- 140]和氧化物(如HfO 2、ZrO 2、Al 2O 3、La 2O 3、Yb 2O 3、Hf 6Ta 2O 17、Zr 6Ta 2O 17等)[ 141?????- 147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[ 148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al 2O 3/ZrC-MoSi 2/ZrC多层复合涂层. ...

与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[ 134???- 138]、硅化物(如ZrSi 2、MoSi 2等)[ 139- 140]和氧化物(如HfO 2、ZrO 2、Al 2O 3、La 2O 3、Yb 2O 3、Hf 6Ta 2O 17、Zr 6Ta 2O 17等)[ 141?????- 147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[ 148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al 2O 3/ZrC-MoSi 2/ZrC多层复合涂层. ... Microstructure and properties of niobium carbide composite coatings prepared by plasma spraying 1 2021 ... APS和LPPS/VPS制备的碳化物UHTCs涂层物相组成和微观结构存在显著差异.在APS过程中, 碳化物UHTCs粉末容易发生部分氧化, 而LPPS/VPS则可以有效减少氧化.Hong等[125]通过APS工艺制备了TiC涂层, 粉末原料在喷涂过程中发生了一定程度的氧化, 最终的涂层由质量分数87% TiC、4% TiO和9% TiO2组成, 具有均匀的层状微观结构, 但存在一些微裂纹和气孔, 孔隙率约为8%.在APS制备的ZrC涂层中存在少量的m-ZrO2和t-ZrO2, HfC涂层中也有少量的m-HfO2和t-HfO2氧化物[127-128], 而TaC和NbC涂层中还存在Ta2O5、NbO和NbO2等氧化物[129-130].Hu等[131]分别采用APS和VPS工艺在涂覆SiC涂层的石墨基底上制备ZrC涂层, 发现APS-ZrC涂层中氧的质量分数为3.3%, 而VPS-ZrC涂层中仅为0.7%.如图5所示, APS-ZrC涂层的微观结构疏松, 孔隙率为12.1%, 表面粗糙度为12.1 μm; 相比之下, VPS-ZrC涂层更致密, 孔隙率仅为3.3%, 表面粗糙度为3.3 μm.此外, 在LPPS/VPS过程中, 较高的温度会导致TaC和NbC脱碳, 生成Ta2C和Nb2C, 而在TiC、ZrC和HfC的喷涂过程中并未发生类似的脱碳现象[132-133]. ... Ablation of vacuum plasma sprayed TaC-based composite coatings 1 2015 ... APS和LPPS/VPS制备的碳化物UHTCs涂层物相组成和微观结构存在显著差异.在APS过程中, 碳化物UHTCs粉末容易发生部分氧化, 而LPPS/VPS则可以有效减少氧化.Hong等[125]通过APS工艺制备了TiC涂层, 粉末原料在喷涂过程中发生了一定程度的氧化, 最终的涂层由质量分数87% TiC、4% TiO和9% TiO2组成, 具有均匀的层状微观结构, 但存在一些微裂纹和气孔, 孔隙率约为8%.在APS制备的ZrC涂层中存在少量的m-ZrO2和t-ZrO2, HfC涂层中也有少量的m-HfO2和t-HfO2氧化物[127-128], 而TaC和NbC涂层中还存在Ta2O5、NbO和NbO2等氧化物[129-130].Hu等[131]分别采用APS和VPS工艺在涂覆SiC涂层的石墨基底上制备ZrC涂层, 发现APS-ZrC涂层中氧的质量分数为3.3%, 而VPS-ZrC涂层中仅为0.7%.如图5所示, APS-ZrC涂层的微观结构疏松, 孔隙率为12.1%, 表面粗糙度为12.1 μm; 相比之下, VPS-ZrC涂层更致密, 孔隙率仅为3.3%, 表面粗糙度为3.3 μm.此外, 在LPPS/VPS过程中, 较高的温度会导致TaC和NbC脱碳, 生成Ta2C和Nb2C, 而在TiC、ZrC和HfC的喷涂过程中并未发生类似的脱碳现象[132-133]. ... Solubility, crystal growth, and film-formation mechanism of NbC-modified ZrC coating under oxyacetylene flame 1 2023 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ... Sealing role of Ti-rich phase in HfC-ZrC-TiC coating for C/C composites during ablation above 2100 ℃ 5 2022 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ...

碳化物UHTCs涂层具有优异的高温力学性能和化学稳定性, 是高超声速飞行器热防护系统的理想材料.近年来, 研究人员采用化学气相沉积、等离子喷涂和固相反应法等工艺在C/C复合材料表面制备了单一组分涂层、多元复合涂层和多层复合涂层等多种防护涂层.涂层的微观结构、组分和层间结构设计显著影响其抗烧蚀性能.目前, 碳化物UHTCs抗烧蚀涂层的研究还面临诸多挑战和机遇. ... Ablative property and mechanism of ZrC-TaC/ZrC-SiC coatings on C/C composites under different heat fluxes 2 2021 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ...

碳化物UHTCs涂层具有优异的高温力学性能和化学稳定性, 是高超声速飞行器热防护系统的理想材料.近年来, 研究人员采用化学气相沉积、等离子喷涂和固相反应法等工艺在C/C复合材料表面制备了单一组分涂层、多元复合涂层和多层复合涂层等多种防护涂层.涂层的微观结构、组分和层间结构设计显著影响其抗烧蚀性能.目前, 碳化物UHTCs抗烧蚀涂层的研究还面临诸多挑战和机遇. ... Ablation resistance and mechanism of ZrC-SiC-Yb2O3 ternary composite coatings fabricated by vacuum plasma spray 1 2019 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ... Long-time ablation protection of carbon/carbon composites with different-La2O3-content modified ZrC coating 1 2018 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ... Effect of the Al2O3 additive on the high temperature ablation behavior of the ZrC-ZrO2 coating for SiC-coated carbon/carbon composites 3 2019 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ...

(a, b) ZrC coating; (c, d) ZrC-5%Zr 6Ta 2O 17 coating; (e, f) ZrC-20%Zr 6Ta 2O 17 coating ... Ablation resistance of ZrC-based composite coating with multi-layer structure for carbon/carbon composites above 2200 ℃ 7 2022 ... 与CVD相比, 利用等离子喷涂工艺可以更方便地制备多元复合涂层.这种工艺不仅可以制备二元和三元碳化物复合涂层, 还可以向涂层中添加多种硅化物和氧化物.常用作第二相的材料主要有碳化物MeC(Me = Si、Ti、Zr、Hf、Nb、Ta)[134???-138]、硅化物(如ZrSi2、MoSi2等)[139-140]和氧化物(如HfO2、ZrO2、Al2O3、La2O3、Yb2O3、Hf6Ta2O17、Zr6Ta2O17等)[141?????-147].此外, 等离子喷涂工艺还可以便捷地制备多层复合涂层.例如, Li等[148]采用等离子喷涂工艺在具有SiC过渡层的C/C复合材料表面制备了ZrC-SiC/ZrC-Al2O3/ZrC-MoSi2/ZrC多层复合涂层. ...

本文的其它图/表

-

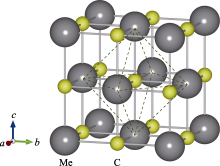

图1

过渡金属碳化物的岩盐晶体结构

图1

过渡金属碳化物的岩盐晶体结构

-

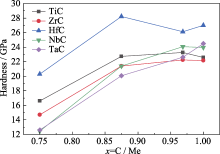

图2

过渡金属碳化物硬度随C含量变化趋势[32]

图2

过渡金属碳化物硬度随C含量变化趋势[32]

-

表1

碳化物超高温陶瓷的性质[23⇓⇓⇓⇓⇓-29,36⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓ -65]

表1

碳化物超高温陶瓷的性质[23⇓⇓⇓⇓⇓-29,36⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓ -65]

-

图3

不同温度下沉积的TaC涂层的表面形貌[103]

图3

不同温度下沉积的TaC涂层的表面形貌[103]

-

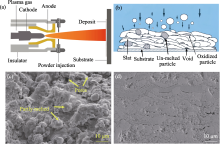

图4

(a)等离子喷涂系统示意图[121], (b)等离子喷涂涂层微观结构示意图[123], (c)等离子喷涂TiC涂层的表面形貌[125]和(d)等离子喷涂HfC涂层的截面微观结构[126]

图4

(a)等离子喷涂系统示意图[121], (b)等离子喷涂涂层微观结构示意图[123], (c)等离子喷涂TiC涂层的表面形貌[125]和(d)等离子喷涂HfC涂层的截面微观结构[126]

-

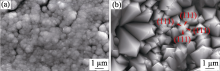

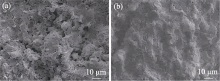

图5

(a)大气等离子喷涂(APS)和(b)真空等离子喷涂(VPS)ZrC涂层断口形貌对比[131]

图5

(a)大气等离子喷涂(APS)和(b)真空等离子喷涂(VPS)ZrC涂层断口形貌对比[131]

-

图6

涂层烧蚀后的截面微观结构[127,156 -157]

图6

涂层烧蚀后的截面微观结构[127,156 -157]

-

图7

在4.2 MW/m2的热流密度条件下烧蚀30 s后ZrC-Zr6Ta2O17涂层中心区域的横截面BSE图像[147]

图7

在4.2 MW/m2的热流密度条件下烧蚀30 s后ZrC-Zr6Ta2O17涂层中心区域的横截面BSE图像[147]

-

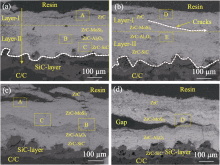

图8

烧蚀不同时间后多层涂层的截面SEM照片[148]

图8

烧蚀不同时间后多层涂层的截面SEM照片[148]

-

图9

不同类型涂层的烧蚀率[74,78,113⇓ -115,127,135,141,148,153,155,169⇓⇓⇓⇓ -174]

图9

不同类型涂层的烧蚀率[74,78,113⇓ -115,127,135,141,148,153,155,169⇓⇓⇓⇓ -174]

|