热防护系统用碳化物超高温陶瓷抗烧蚀涂层研究进展

周帆, 田志林, 李斌

无机材料学报

2025, 40 ( 1):

1-16.

DOI:10.15541/jim20240317

碳化物超高温陶瓷具有高熔点(>3000 ℃)、高硬度、低热导率、优异的耐高温性和良好的化学稳定性等优点, 是高超声速飞行器热防护系统的理想涂层材料。本文概述了碳化物超高温陶瓷(TiC、ZrC、HfC、NbC、TaC)的结构与性质, 总结了化学气相沉积法、等离子喷涂法和固相反应法制备碳化物超高温陶瓷涂层的研究进展, 分析了涂层微观结构、组分、结构设计以及热流密度对烧蚀行为的影响。研究表明, 添加第二相形成多元复合涂层和采用多层结构设计, 可以有效提升碳化物超高温陶瓷涂层的抗烧蚀性能。添加第二相形成复杂氧化物, 可使烧蚀后的氧化层适度烧结, 从而获得良好的结构完整性和阻氧性能。采用梯度分层和多层功能结构设计, 有效缓解了涂层热应力, 抑制了裂纹扩展, 并促进了不同层间的协同增强作用。最后, 结合研究现状, 对碳化物超高温陶瓷抗烧蚀涂层发展面临的挑战与机遇进行了展望。

View image in article

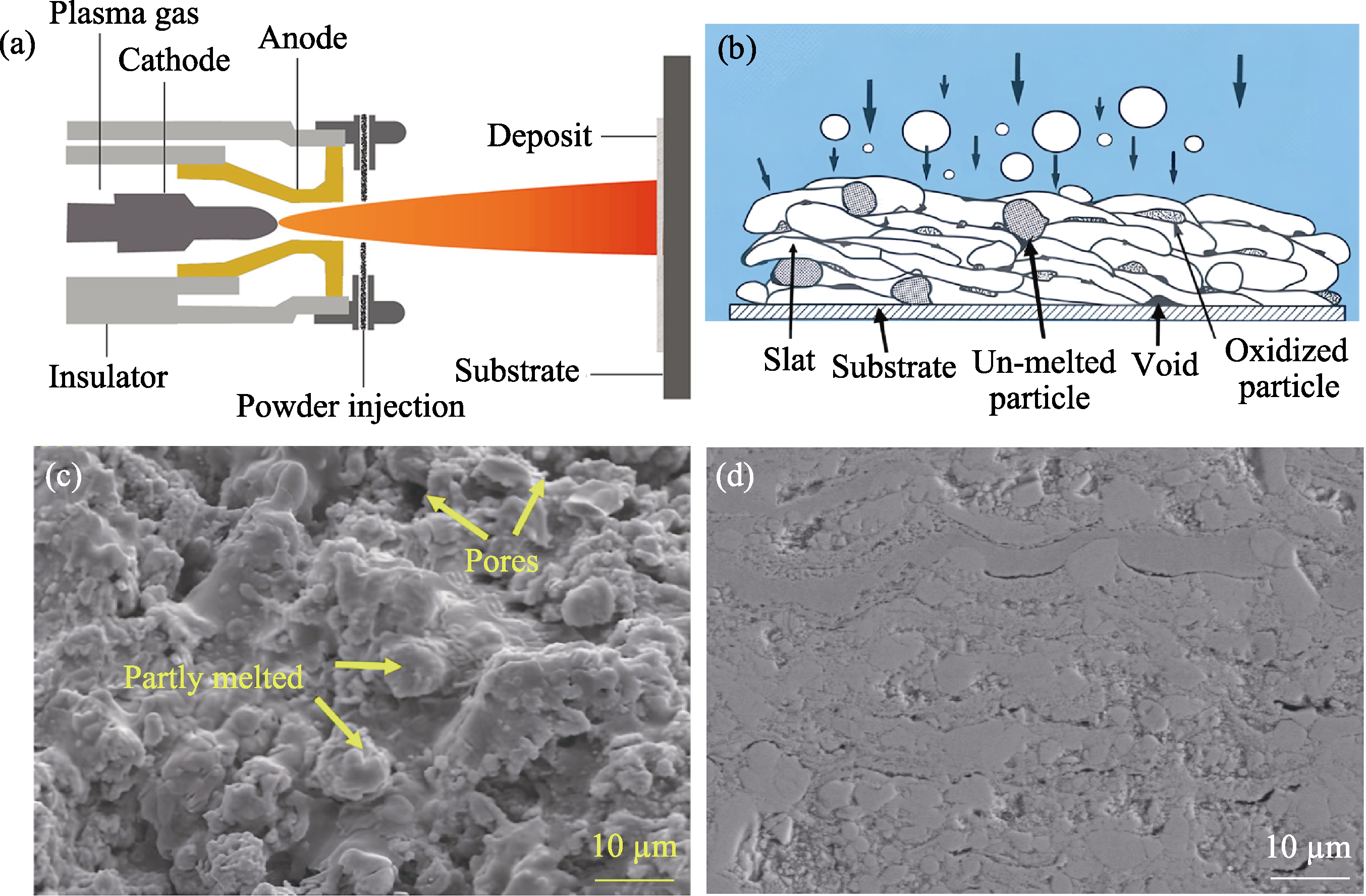

图4

(a)等离子喷涂系统示意图[121], (b)等离子喷涂涂层微观结构示意图[123], (c)等离子喷涂TiC涂层的表面形貌[125]和(d)等离子喷涂HfC涂层的截面微观结构[126]

正文中引用本图/表的段落

如图4(a)所示, 在典型的等离子喷涂过程中, 粉末原料被注入等离子射流中, 高能等离子体将粉末迅速加热至熔融或半熔融状态[121]。同时这些高温粒子以高速撞击基材表面后, 迅速冷却凝固, 形成由熔融和未充分熔融的颗粒呈片层状堆叠而成的涂层(图4(b))[122-123]。等离子喷涂碳化物UHTCs涂层的厚度通常在20 μm到几毫米之间, 具有层状微观结构, 并伴有孔隙和裂纹[124], 如图4(c, d)所示[125-126]。涂层的性能很大程度上取决于粉末原料的原始粒径、喷涂方式、飞行粒子的速度和温度, 以及粒子与等离子体射流的相互作用机制[121,123]。这些因素共同影响着涂层的成分和微观结构, 从而决定了多次喷涂后涂层的最终性能。

碳化物UHTCs涂层具有优异的高温力学性能和化学稳定性, 是高超声速飞行器热防护系统的理想材料.近年来, 研究人员采用化学气相沉积、等离子喷涂和固相反应法等工艺在C/C复合材料表面制备了单一组分涂层、多元复合涂层和多层复合涂层等多种防护涂层.涂层的微观结构、组分和层间结构设计显著影响其抗烧蚀性能.目前, 碳化物UHTCs抗烧蚀涂层的研究还面临诸多挑战和机遇. ... Thermal spraying of ultra-high temperature ceramics: a review on processing routes and performance 1 2022 ... 等离子喷涂是一种应用广泛的涂层制备工艺, 它利用高温高速等离子射流在各种基材上沉积金属和陶瓷涂层.目前, 大气等离子喷涂(Atmospheric plasma spraying, APS)和低压/真空等离子喷涂(Low pressure plasma spraying/Vacuum plasma spraying, LPPS/VPS)是制备碳化物UHTCs涂层的常用工艺[116???-120]. ... Research progress in surface strengthening technology of carbide-based coating 1 2022 ... 等离子喷涂是一种应用广泛的涂层制备工艺, 它利用高温高速等离子射流在各种基材上沉积金属和陶瓷涂层.目前, 大气等离子喷涂(Atmospheric plasma spraying, APS)和低压/真空等离子喷涂(Low pressure plasma spraying/Vacuum plasma spraying, LPPS/VPS)是制备碳化物UHTCs涂层的常用工艺[116???-120]. ... Microstructure and properties of in-situ ZrB2-ZrC composite coatings by plasma spraying 1 2021 ... 等离子喷涂是一种应用广泛的涂层制备工艺, 它利用高温高速等离子射流在各种基材上沉积金属和陶瓷涂层.目前, 大气等离子喷涂(Atmospheric plasma spraying, APS)和低压/真空等离子喷涂(Low pressure plasma spraying/Vacuum plasma spraying, LPPS/VPS)是制备碳化物UHTCs涂层的常用工艺[116???-120]. ... A review and progress of multiphase flows in atmospheric and low pressure plasma spray advanced coating 1 2022 ... 等离子喷涂是一种应用广泛的涂层制备工艺, 它利用高温高速等离子射流在各种基材上沉积金属和陶瓷涂层.目前, 大气等离子喷涂(Atmospheric plasma spraying, APS)和低压/真空等离子喷涂(Low pressure plasma spraying/Vacuum plasma spraying, LPPS/VPS)是制备碳化物UHTCs涂层的常用工艺[116???-120]. ... Present status and future prospects of plasma sprayed multilayered thermal barrier coating systems 1 2020 ... 等离子喷涂是一种应用广泛的涂层制备工艺, 它利用高温高速等离子射流在各种基材上沉积金属和陶瓷涂层.目前, 大气等离子喷涂(Atmospheric plasma spraying, APS)和低压/真空等离子喷涂(Low pressure plasma spraying/Vacuum plasma spraying, LPPS/VPS)是制备碳化物UHTCs涂层的常用工艺[116???-120]. ... The nature of plasma spraying 4 2023 ... 如图4(a)所示, 在典型的等离子喷涂过程中, 粉末原料被注入等离子射流中, 高能等离子体将粉末迅速加热至熔融或半熔融状态[121].同时这些高温粒子以高速撞击基材表面后, 迅速冷却凝固, 形成由熔融和未充分熔融的颗粒呈片层状堆叠而成的涂层(图4(b))[122-123].等离子喷涂碳化物UHTCs涂层的厚度通常在20 μm到几毫米之间, 具有层状微观结构, 并伴有孔隙和裂纹[124], 如图4(c, d)所示[125-126].涂层的性能很大程度上取决于粉末原料的原始粒径、喷涂方式、飞行粒子的速度和温度, 以及粒子与等离子体射流的相互作用机制[121,123].这些因素共同影响着涂层的成分和微观结构, 从而决定了多次喷涂后涂层的最终性能. ...

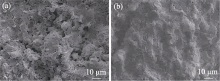

APS和LPPS/VPS制备的碳化物UHTCs涂层物相组成和微观结构存在显著差异.在APS过程中, 碳化物UHTCs粉末容易发生部分氧化, 而LPPS/VPS则可以有效减少氧化.Hong等[ 125]通过APS工艺制备了TiC涂层, 粉末原料在喷涂过程中发生了一定程度的氧化, 最终的涂层由质量分数87% TiC、4% TiO和9% TiO 2组成, 具有均匀的层状微观结构, 但存在一些微裂纹和气孔, 孔隙率约为8%.在APS制备的ZrC涂层中存在少量的m-ZrO 2和t-ZrO 2, HfC涂层中也有少量的m-HfO 2和t-HfO 2氧化物[ 127- 128], 而TaC和NbC涂层中还存在Ta 2O 5、NbO和NbO 2等氧化物[ 129- 130].Hu等[ 131]分别采用APS和VPS工艺在涂覆SiC涂层的石墨基底上制备ZrC涂层, 发现APS-ZrC涂层中氧的质量分数为3.3%, 而VPS-ZrC涂层中仅为0.7%.如 图5所示, APS-ZrC涂层的微观结构疏松, 孔隙率为12.1%, 表面粗糙度为12.1 μm; 相比之下, VPS-ZrC涂层更致密, 孔隙率仅为3.3%, 表面粗糙度为3.3 μm.此外, 在LPPS/VPS过程中, 较高的温度会导致TaC和NbC脱碳, 生成Ta 2C和Nb 2C, 而在TiC、ZrC和HfC的喷涂过程中并未发生类似的脱碳现象[ 132- 133]. ... A perspective on plasma spray technology 1 2015 ... 如图4(a)所示, 在典型的等离子喷涂过程中, 粉末原料被注入等离子射流中, 高能等离子体将粉末迅速加热至熔融或半熔融状态[121].同时这些高温粒子以高速撞击基材表面后, 迅速冷却凝固, 形成由熔融和未充分熔融的颗粒呈片层状堆叠而成的涂层(图4(b))[122-123].等离子喷涂碳化物UHTCs涂层的厚度通常在20 μm到几毫米之间, 具有层状微观结构, 并伴有孔隙和裂纹[124], 如图4(c, d)所示[125-126].涂层的性能很大程度上取决于粉末原料的原始粒径、喷涂方式、飞行粒子的速度和温度, 以及粒子与等离子体射流的相互作用机制[121,123].这些因素共同影响着涂层的成分和微观结构, 从而决定了多次喷涂后涂层的最终性能. ... Thermal sprayed coatings used against corrosion and corrosive wear//JAZI H S 4 2012 ... 如图4(a)所示, 在典型的等离子喷涂过程中, 粉末原料被注入等离子射流中, 高能等离子体将粉末迅速加热至熔融或半熔融状态[121].同时这些高温粒子以高速撞击基材表面后, 迅速冷却凝固, 形成由熔融和未充分熔融的颗粒呈片层状堆叠而成的涂层(图4(b))[122-123].等离子喷涂碳化物UHTCs涂层的厚度通常在20 μm到几毫米之间, 具有层状微观结构, 并伴有孔隙和裂纹[124], 如图4(c, d)所示[125-126].涂层的性能很大程度上取决于粉末原料的原始粒径、喷涂方式、飞行粒子的速度和温度, 以及粒子与等离子体射流的相互作用机制[121,123].这些因素共同影响着涂层的成分和微观结构, 从而决定了多次喷涂后涂层的最终性能. ...

APS和LPPS/VPS制备的碳化物UHTCs涂层物相组成和微观结构存在显著差异.在APS过程中, 碳化物UHTCs粉末容易发生部分氧化, 而LPPS/VPS则可以有效减少氧化.Hong等[ 125]通过APS工艺制备了TiC涂层, 粉末原料在喷涂过程中发生了一定程度的氧化, 最终的涂层由质量分数87% TiC、4% TiO和9% TiO 2组成, 具有均匀的层状微观结构, 但存在一些微裂纹和气孔, 孔隙率约为8%.在APS制备的ZrC涂层中存在少量的m-ZrO 2和t-ZrO 2, HfC涂层中也有少量的m-HfO 2和t-HfO 2氧化物[ 127- 128], 而TaC和NbC涂层中还存在Ta 2O 5、NbO和NbO 2等氧化物[ 129- 130].Hu等[ 131]分别采用APS和VPS工艺在涂覆SiC涂层的石墨基底上制备ZrC涂层, 发现APS-ZrC涂层中氧的质量分数为3.3%, 而VPS-ZrC涂层中仅为0.7%.如 图5所示, APS-ZrC涂层的微观结构疏松, 孔隙率为12.1%, 表面粗糙度为12.1 μm; 相比之下, VPS-ZrC涂层更致密, 孔隙率仅为3.3%, 表面粗糙度为3.3 μm.此外, 在LPPS/VPS过程中, 较高的温度会导致TaC和NbC脱碳, 生成Ta 2C和Nb 2C, 而在TiC、ZrC和HfC的喷涂过程中并未发生类似的脱碳现象[ 132- 133]. ... Plasma spray-physical vapor deposition toward advanced thermal barrier coatings: a review 1 2020 ... 如图4(a)所示, 在典型的等离子喷涂过程中, 粉末原料被注入等离子射流中, 高能等离子体将粉末迅速加热至熔融或半熔融状态[121].同时这些高温粒子以高速撞击基材表面后, 迅速冷却凝固, 形成由熔融和未充分熔融的颗粒呈片层状堆叠而成的涂层(图4(b))[122-123].等离子喷涂碳化物UHTCs涂层的厚度通常在20 μm到几毫米之间, 具有层状微观结构, 并伴有孔隙和裂纹[124], 如图4(c, d)所示[125-126].涂层的性能很大程度上取决于粉末原料的原始粒径、喷涂方式、飞行粒子的速度和温度, 以及粒子与等离子体射流的相互作用机制[121,123].这些因素共同影响着涂层的成分和微观结构, 从而决定了多次喷涂后涂层的最终性能. ... Comparison of microstructure and tribological properties of plasma-sprayed TiN, TiC and TiB2 coatings 4 2019 ... 如图4(a)所示, 在典型的等离子喷涂过程中, 粉末原料被注入等离子射流中, 高能等离子体将粉末迅速加热至熔融或半熔融状态[121].同时这些高温粒子以高速撞击基材表面后, 迅速冷却凝固, 形成由熔融和未充分熔融的颗粒呈片层状堆叠而成的涂层(图4(b))[122-123].等离子喷涂碳化物UHTCs涂层的厚度通常在20 μm到几毫米之间, 具有层状微观结构, 并伴有孔隙和裂纹[124], 如图4(c, d)所示[125-126].涂层的性能很大程度上取决于粉末原料的原始粒径、喷涂方式、飞行粒子的速度和温度, 以及粒子与等离子体射流的相互作用机制[121,123].这些因素共同影响着涂层的成分和微观结构, 从而决定了多次喷涂后涂层的最终性能. ...

本文的其它图/表

-

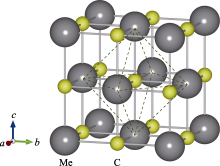

图1

过渡金属碳化物的岩盐晶体结构

图1

过渡金属碳化物的岩盐晶体结构

-

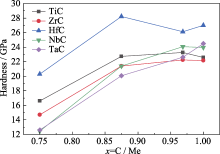

图2

过渡金属碳化物硬度随C含量变化趋势[32]

图2

过渡金属碳化物硬度随C含量变化趋势[32]

-

表1

碳化物超高温陶瓷的性质[23⇓⇓⇓⇓⇓-29,36⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓ -65]

表1

碳化物超高温陶瓷的性质[23⇓⇓⇓⇓⇓-29,36⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓ -65]

-

图3

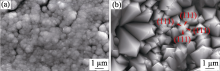

不同温度下沉积的TaC涂层的表面形貌[103]

图3

不同温度下沉积的TaC涂层的表面形貌[103]

-

图5

(a)大气等离子喷涂(APS)和(b)真空等离子喷涂(VPS)ZrC涂层断口形貌对比[131]

图5

(a)大气等离子喷涂(APS)和(b)真空等离子喷涂(VPS)ZrC涂层断口形貌对比[131]

-

图6

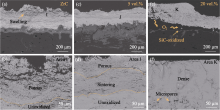

涂层烧蚀后的截面微观结构[127,156 -157]

图6

涂层烧蚀后的截面微观结构[127,156 -157]

-

图7

在4.2 MW/m2的热流密度条件下烧蚀30 s后ZrC-Zr6Ta2O17涂层中心区域的横截面BSE图像[147]

图7

在4.2 MW/m2的热流密度条件下烧蚀30 s后ZrC-Zr6Ta2O17涂层中心区域的横截面BSE图像[147]

-

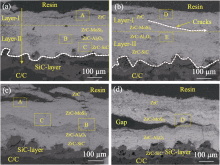

图8

烧蚀不同时间后多层涂层的截面SEM照片[148]

图8

烧蚀不同时间后多层涂层的截面SEM照片[148]

-

表2

不同类型涂层的烧蚀率

表2

不同类型涂层的烧蚀率

-

图9

不同类型涂层的烧蚀率[74,78,113⇓ -115,127,135,141,148,153,155,169⇓⇓⇓⇓ -174]

图9

不同类型涂层的烧蚀率[74,78,113⇓ -115,127,135,141,148,153,155,169⇓⇓⇓⇓ -174]

|