热防护系统用碳化物超高温陶瓷抗烧蚀涂层研究进展

周帆, 田志林, 李斌

无机材料学报

2025, 40 ( 1):

1-16.

DOI:10.15541/jim20240317

碳化物超高温陶瓷具有高熔点(>3000 ℃)、高硬度、低热导率、优异的耐高温性和良好的化学稳定性等优点, 是高超声速飞行器热防护系统的理想涂层材料。本文概述了碳化物超高温陶瓷(TiC、ZrC、HfC、NbC、TaC)的结构与性质, 总结了化学气相沉积法、等离子喷涂法和固相反应法制备碳化物超高温陶瓷涂层的研究进展, 分析了涂层微观结构、组分、结构设计以及热流密度对烧蚀行为的影响。研究表明, 添加第二相形成多元复合涂层和采用多层结构设计, 可以有效提升碳化物超高温陶瓷涂层的抗烧蚀性能。添加第二相形成复杂氧化物, 可使烧蚀后的氧化层适度烧结, 从而获得良好的结构完整性和阻氧性能。采用梯度分层和多层功能结构设计, 有效缓解了涂层热应力, 抑制了裂纹扩展, 并促进了不同层间的协同增强作用。最后, 结合研究现状, 对碳化物超高温陶瓷抗烧蚀涂层发展面临的挑战与机遇进行了展望。

View image in article

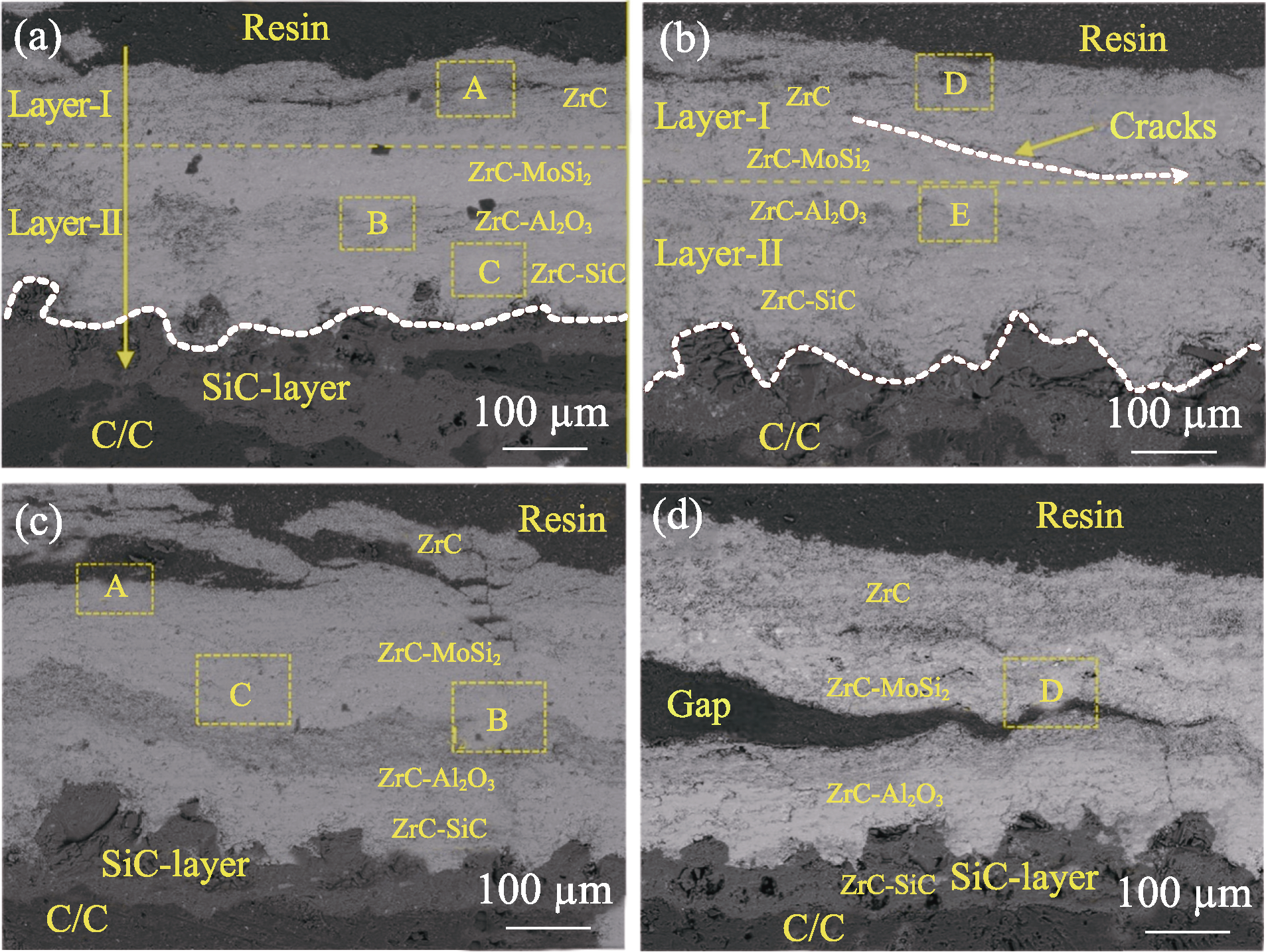

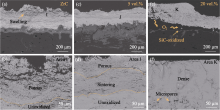

图8

烧蚀不同时间后多层涂层的截面SEM照片[148]

正文中引用本图/表的段落

Li等[148]采用等离子喷涂工艺制备了由不同功能亚层组成的多层涂层: ZrC-SiC缓冲层、ZrC-Al2O3氧扩散阻挡层、ZrC-MoSi2自修复层和抗气流冲刷的ZrC外层。经历三次60 s的2200 ℃氧乙炔烧蚀循环后, 涂层结构仍保持完整, 表现出优异的抗烧蚀性能, 如图8所示。在最初烧蚀过程中, 外层氧化形成的ZrO2膨胀开裂。随着烧蚀时间延长, 外层氧化层逐渐致密化, 但裂纹向内层扩展。多层结构有效抑制了裂纹扩展, 保持了基体附近涂层的完整性。此外, 形成的液态ZrO2-Al2O3相和向内层扩散的SiO2 进一步提高了烧蚀后涂层的致密度。Li等[114]采用CVD沉积了SiC/ZrC/SiC/ZrC/SiC/ZrC多层涂层, 该涂层为20~30 μm厚的ZrC和SiC交替层状结构。经2.4 MW/m2氧乙炔烧蚀后, (SiC/ZrC)3交替涂层比SiC/ZrC双层涂层表现出更优异的抗烧蚀性能。烧蚀后, 中心区域保留了3层堆叠的ZrO2层, SiC层消耗形成的空隙容纳了ZrO2的体积膨胀, 释放了热应力, 阻止了ZrO2层破裂, 起到了抗冲刷作用。Kong等[115]采用CVD制备了不同亚层数量的TaC/SiC交替涂层, 总厚度保持在75~80 μm。结果表明, 4层亚层的涂层质量烧蚀率最低(0.18 mg/s), 线性烧蚀率为-0.76 μm/s。相比之下, 2层亚层的涂层层间热膨胀系数不匹配, 导致热应力不完全松弛, 出现了涂层剥落和严重的SiC消耗, 抗烧蚀性能较差; 6层亚层的涂层中各亚层厚度较薄, 其内部SiC层易被机械剥蚀并暴露在氧乙炔火焰中, 因此抗冲刷能力下降。该研究凸显了亚层数量和厚度优化的重要性。Feng等[162]采用等离子喷涂工艺制备了由含有不同摩尔百分数第二相的HfC-2.5%Hf6Ta2O17 (HTO)、HfC-40%SiC (HS40)、HTO和HfC-60%SiC (HS60)亚层组成的多层涂层。结果表明, 多层涂层的抗烧蚀性能优于单层HTO和HS40涂层, 经2.4 MW/m2氧乙炔焰烧蚀120 s后, 多层涂层仍保持完整的轮廓, 几乎没有缺陷, 而单层涂层出现了驼峰、裂纹和剥落等问题。Hu等[163]采用等离子喷涂工艺制备了(ZrC-TaC)/(ZrC-SiC)多层涂层。经过八次60 s循环烧蚀后, 多层涂层的线性烧蚀率比单层涂层降低了75%。ZrC-SiC界面层有效抑制了表面Zr-Ta-O氧化物层中Ta的过度富集, 提高了其耐温性和抗剥落性。与单层涂层相比, 多层涂层在烧蚀后形态更完整, 裂纹和孔隙更小, 展现出稳定的抗烧蚀性和裂纹偏转性。

本文的其它图/表

-

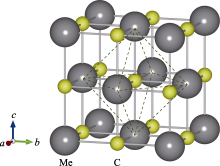

图1

过渡金属碳化物的岩盐晶体结构

图1

过渡金属碳化物的岩盐晶体结构

-

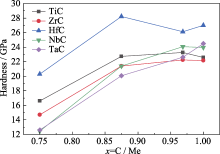

图2

过渡金属碳化物硬度随C含量变化趋势[32]

图2

过渡金属碳化物硬度随C含量变化趋势[32]

-

表1

碳化物超高温陶瓷的性质[23⇓⇓⇓⇓⇓-29,36⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓ -65]

表1

碳化物超高温陶瓷的性质[23⇓⇓⇓⇓⇓-29,36⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓⇓ -65]

-

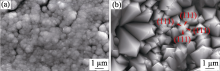

图3

不同温度下沉积的TaC涂层的表面形貌[103]

图3

不同温度下沉积的TaC涂层的表面形貌[103]

-

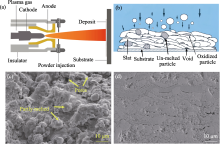

图4

(a)等离子喷涂系统示意图[121], (b)等离子喷涂涂层微观结构示意图[123], (c)等离子喷涂TiC涂层的表面形貌[125]和(d)等离子喷涂HfC涂层的截面微观结构[126]

图4

(a)等离子喷涂系统示意图[121], (b)等离子喷涂涂层微观结构示意图[123], (c)等离子喷涂TiC涂层的表面形貌[125]和(d)等离子喷涂HfC涂层的截面微观结构[126]

-

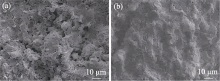

图5

(a)大气等离子喷涂(APS)和(b)真空等离子喷涂(VPS)ZrC涂层断口形貌对比[131]

图5

(a)大气等离子喷涂(APS)和(b)真空等离子喷涂(VPS)ZrC涂层断口形貌对比[131]

-

图6

涂层烧蚀后的截面微观结构[127,156 -157]

图6

涂层烧蚀后的截面微观结构[127,156 -157]

-

图7

在4.2 MW/m2的热流密度条件下烧蚀30 s后ZrC-Zr6Ta2O17涂层中心区域的横截面BSE图像[147]

图7

在4.2 MW/m2的热流密度条件下烧蚀30 s后ZrC-Zr6Ta2O17涂层中心区域的横截面BSE图像[147]

-

表2

不同类型涂层的烧蚀率

表2

不同类型涂层的烧蚀率

-

图9

不同类型涂层的烧蚀率[74,78,113⇓ -115,127,135,141,148,153,155,169⇓⇓⇓⇓ -174]

图9

不同类型涂层的烧蚀率[74,78,113⇓ -115,127,135,141,148,153,155,169⇓⇓⇓⇓ -174]

|