BaTiO3陶瓷的低温冷烧结制备及性能研究

韦婷婷, 徐华蕊, 朱归胜, 龙神峰, 张秀云, 赵昀云, 江旭鹏, 宋金杰, 郭宁杰, 龚祎鹏

无机材料学报

2022, 37 ( 8):

903-910.

DOI:10.15541/jim20220115

近年来, 冷烧结低温制备陶瓷引起了很大关注, 并在BaTiO3陶瓷的制备上取得了一定进展。为了提高冷烧结BaTiO3陶瓷性能, 本研究采用水热法制备了分散性好、粒径为100 nm的四方相(晶格参数c/a为1.0085) BaTiO3粉末。采用0.1 mol/L的乙酸在100 ℃/1 h的条件下对粉末进行水热活化处理。以质量分数10% Ba(OH)2·8H2O为熔剂, 在350 MPa、400 ℃/1 h的条件下对粉体进行冷烧结, 最后经600 ℃/0.5 h退火获得了相对密度为96.62%、晶粒尺寸为180 nm, 常温介电(εr)为2836, 介电损耗(tanδ)低至0.03的BaTiO3陶瓷。乙酸处理后高活性粉末表面形成的非晶钛层有效促进了陶瓷的致密化, 抑制了杂相的生成和晶粒长大, 提高了介电性能, 大幅改善了冷烧结BaTiO3陶瓷出现的介电弥散现象, 从而实现了BaTiO3陶瓷的低温冷烧结制备。

View image in article

图2

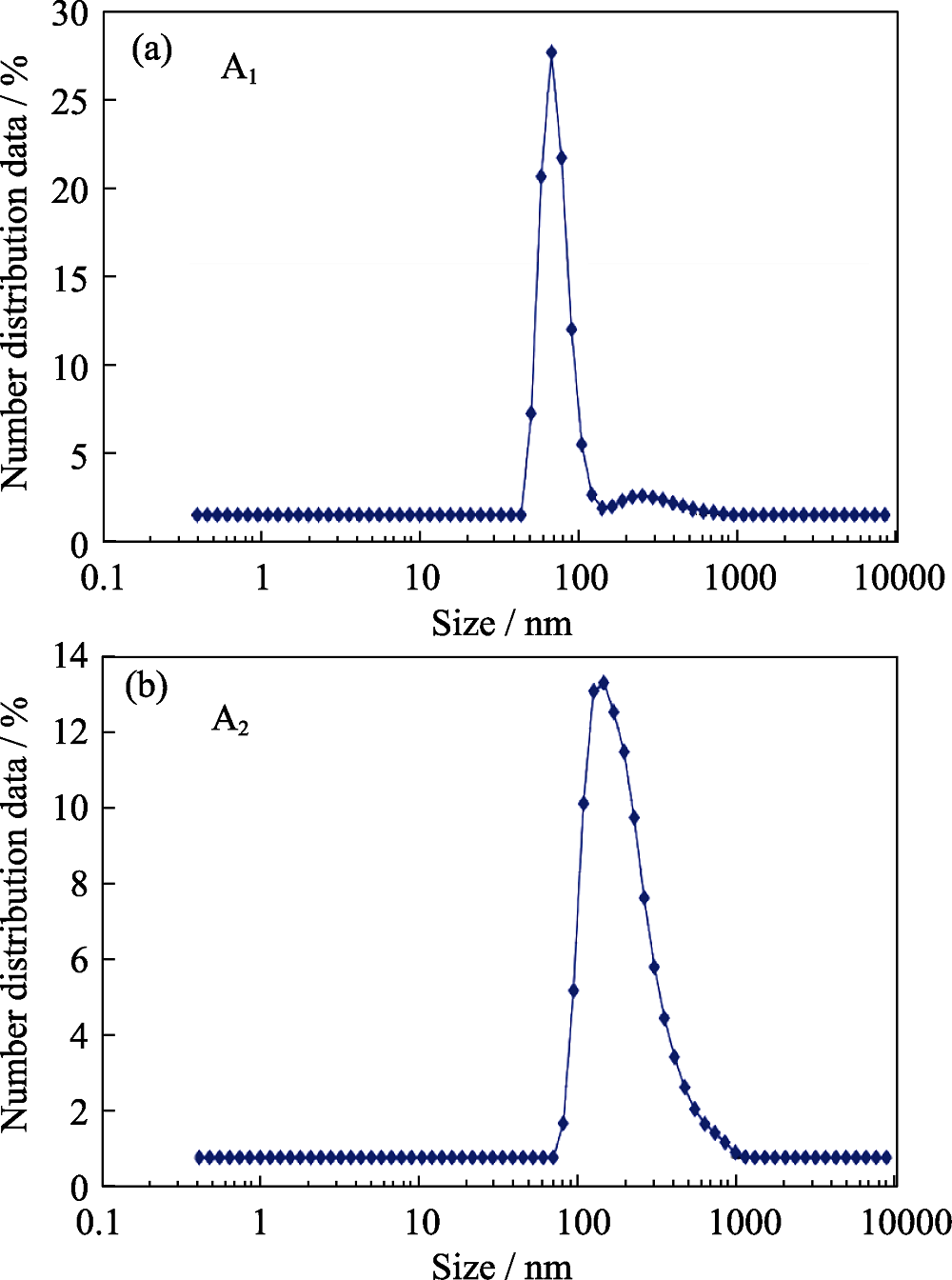

(a)A1和(b)A2粉末的PSD曲线

正文中引用本图/表的段落

图1(a)是A1、A2粉末的XRD图谱, 从图中可看到乙酸处理前后粉末的XRD图谱变化不大, 只是处理后粉末的XRD衍射峰的峰强相较于处理前的衍射峰强度有所下降, 半峰宽变宽, 这是由于乙酸处理后, 粉末表面形成非晶态层, 粉体结晶度减弱, 说明乙酸能够有效地提高BaTiO3粉体的活性, 与文献[15,20]一致。但与Kosuke Tsuji等[16]采用高浓度的乙酸处理不同, 高浓度的乙酸溶液容易在陶瓷致密化过程中形成残留, 并且阻止BaTiO3由立方相向四方相转变。本研究采用的乙酸溶液浓度为0.1 mol/L,仅为文献[16]报道的1/10, 并在水热条件下对BaTiO3进行活化处理, 充分利用了乙酸溶液在高温高压下的活化作用, 减小了乙酸溶液的用量及其对BaTiO3四方相晶型转变的抑制作用。图1(b)是2θ=43°~47°局部放大XRD图谱, 粉体在2θ=45°处的衍射峰有一定的分裂趋势, 处理前后四方度(c/a值)变化不大, 约为1.0085左右, 表明实验制备了粒径为100 nm的四方相BaTiO3粉体。

图2为乙酸处理前后粉末的激光粒度分布(PSD)曲线。图2(a)为粉末A1的PSD曲线, 可以明显地看到水热后的粉末粒径在100 nm左右, 粒度分布曲线较窄, 说明分散性良好。图2(b)为粉末A2的PSD曲线, 乙酸处理后粒度分布曲线变宽, 说明粉末发生了团聚, 分散性变差。表1为A1、A2粉体粒径分布数据对比。

图8为BaTiO3冷烧结致密化过程示意图。烧结前期, 在单轴压力的作用下粉末在模具中发生重排, 随着温度升高, Ba(OH)2·8H2O在80~130 ℃温度区间逐渐失去7个结晶水, 形成高浓度的碱性环境。在这种环境中, BaTiO3粉末表层发生溶解。随着温度继续上升, 水分从系统内部向外排出, 溶质离子随着水排出从高应力接触点向低应力接触点迁移, 然后在表面低应力点处发生沉淀重结晶, 同时伴随晶粒长大, 致使陶瓷发生致密化[30]。一般来说, 粉末颗粒的表面性质会强烈影响陶瓷的烧结行为。冷烧结工艺的致密化机理为“溶解-沉淀-重结晶”过程, 由于外部单轴压力的作用冷烧结过程中会发生粉末颗粒的重排, 经乙酸溶液处理后得到高活性的纳米粉体表面的非晶富钛层通过加速改性的BaTiO3粉末颗粒的滑动, 促进了粉末重排, 减少了Ba(OH)2·8H2O的残留, 从而提高了陶瓷的烧结致密度并保证晶粒的均匀化生长。

本文的其它图/表

|