尽管研究者们不断对高镍正极材料进行研究改进, 但材料本身仍然还存在一些需要解决的问题[8,9,10,11]: 在材料的合成过程中, Ni2+难以完全被氧化成Ni3+, 而Ni2+的离子半径(0.069 nm)与Li+的离子半径(0.076 nm)十分相近, 容易占据Li+ 3b位点, 形成Li+/Ni2+阳离子混排, 这使得材料层间距变小, 由层状(Layered)到尖晶石(Spinel)再到岩盐相(Rocksalt)转变, 导致材料的可逆容量和Li+迁移速率降低。阳离子混排不仅发生在正极材料的合成过程中, 同样也存在于循环过程中, 与材料的结构和循环稳定性密切相关[12,13,14]。另外, 电极材料表面的各种副反应对材料的电化学性能同样具有较为重要的影响, 合成过程中残留在材料表面上过量的锂在存储和制浆过程中与空气中的CO2和H2O发生反应形成LiOH和Li2CO3, 循环过程中这些副产物与电解液反应, 不断在电极表面形成绝缘材料并消耗电解液, 从而阻碍了Li+在材料中的扩散[15,16,17]。

为了解决上述问题, 本研究采用微波辅助共沉淀与高温固相结合的方法制备了高镍LiNi0.8Mn0.2O2 (NM-82)正极材料, 相比于目前常见的高温固相、溶胶凝胶和共沉淀法等, 通过微波加热, 可以诱导或加速反应过程, 同时提高反应选择性和产率, 得到的材料元素分布均匀, 性能良好且方法简单可控[18,19]。研究表明, 添加Co元素可以极大地提升正极氧化物的倍率和循环性能[20,21], 而掺杂Al可以显著改善材料的整体结构和界面稳定性[22,23,24,25]。对高镍LiNi0.8Mn0.2O2正极材料进行Co、Al的共改性研究, 尚未见报道。本研究重点对NM-82正极材料进行适量的Co、Al共改性(LiNi0.8Mn0.1Co0.1-xAlxO2 (x=0, 0.01, 0.02, 0.03, 0.05)), 对其结构特征与电化学性能进行研究。通过微波辅助合成和Co、Al共掺入在一定程度上抑制正极材料在充放电过程中阳离子混排及相转变等问题, 改善材料的结构稳定性和循环可逆性, 进而提升高镍正极材料的电化学性能及热稳定性。

1 实验方法

1.1 材料的制备

采用微波辅助共沉淀法合成前驱体Ni0.8Mn0.2(OH)2和Ni0.8Mn0.1Co0.1-xAlx(OH)2 (x=0、0.01、0.02、0.03和0.05), 按照比例分别称取NiSO4·6H2O、CoSO4·7H2O、MnSO4·H2O、Al(NO3)3·9H2O配成100 mL金属离子总浓度为2 mol∙L-1的混合盐溶液。在4 mol∙L-1 NaOH碱溶液中加入1 mol∙L-1氨水作为沉淀络合剂。在三颈烧瓶中加入150 mL蒸馏水为底液, 用氨水调节pH≈11, 将烧瓶放入微波反应仪(型号XH-MC-1)中(如图S1所示), 功率720 W, 通入N2, 55 ℃下搅拌(500 r/min), 利用蠕动泵同时将配好的混合盐溶液和碱溶液以1.5 mL∙min-1的速度缓慢滴加到烧瓶中, 并每隔10 min将pH计(上海雷磁PHS-3C型)放入反应器烧瓶内测量1次溶液的酸碱度, 通过微调进料速度控制pH=(11.25±0.05)。滴加完成后继续通N2, 搅拌反应2 h。取出烧瓶于室温中陈化12 h, 沉淀物抽滤后用去离子水洗涤3次, 在120 ℃下干燥24 h。

将干燥好的前驱体充分研磨、过48 μm筛, 称取前驱体和LiOH·H2O(锂过量10%), 以酒精为溶剂, 在行星式球磨机中湿混4~6 h, 湿混结束后在60 ℃下干燥, 然后干混1 h。将混合粉料转移至氧化铝瓷舟, 振实后放入管式炉, 在O2气氛下以3 ℃∙min-1升温至550 ℃, 保温5 h, 再以1 ℃∙min-1升温至780 ℃, 保温12 h, 冷却后得到LiNi0.8Mn0.2O2(标记为NM-82)和LiNi0.8Mn0.1Co0.1-xAlxO2 (x=0, 0.01, 0.02, 0.03, 0.05), 标记为NMCA-n(n=0, 1, 2, 3, 5)。

1.2 材料表征

采用MiniFlex型XRD衍射分析仪进行物相结构表征, 阴极Cu Kα辐射(λ=0.15406 nm), 扫描范围2θ=10°~80°, 扫描速率5 (°)∙min-1。采用扫描电子显微镜(SEM, MIRA3-XM型, TESCAN)和透射电子显微镜(TEM, FEI Tecnai G2 F20)观察材料形貌。采用激光粒度分析仪(BT-9300 ST)记录粒度分布。采用TriStar II 3020型比表面积和孔隙度分析仪进行BET比表面积测试。采用X射线光电子能谱仪(XPS, Thermo Scientific K-Alpha)进行元素价态分析。采用差示扫描量热仪(DSC, Hitachi)检测热稳定性。

1.3 电化学测试

将活性物质、导电炭黑和4.1wt%聚偏氟乙烯的 N-甲基吡咯烷酮溶液按照质量比90 : 4 : 6调制成浆料, 并涂敷于铝箔上, 裁成ϕ1.2 cm、活性物质含量为7~9 mg∙cm-2的正极圆片, 干燥后在手套箱中组装2032扣式电池, 对电极为金属锂片, 电解液为1 mol∙L-1 LiPF6的碳酸乙烯酯、碳酸二甲酯和碳酸乙烯甲酯(体积比1 : 1 : 1)溶液。将组装好的扣式电池在多通道电化学工作站(荷兰Ivium)上进行2.5~ 4.5 V循环伏安(CV)测试, 扫描速率为0.1 mV∙s-1。采用瑞士万通Autolab电化学工作站测试电化学阻抗谱(EIS), 频率范围100 kHz~0.01 Hz, 交流正弦波振幅为5 mV。采用深圳新威Neware多通道电池测试仪测试电池的循环倍率性能。

2 结果与讨论

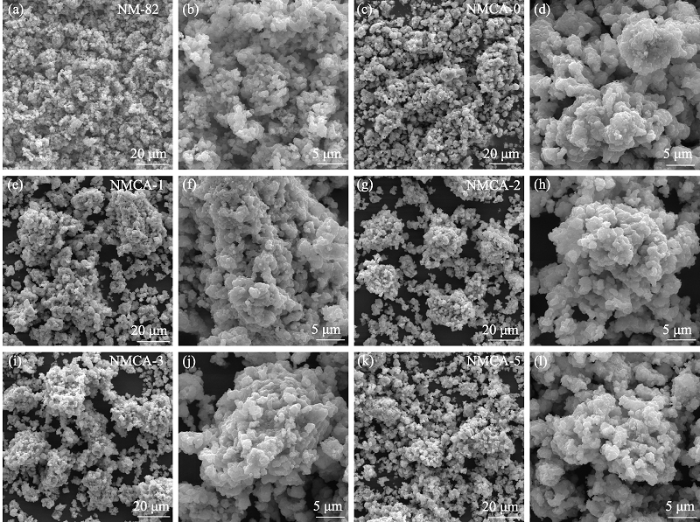

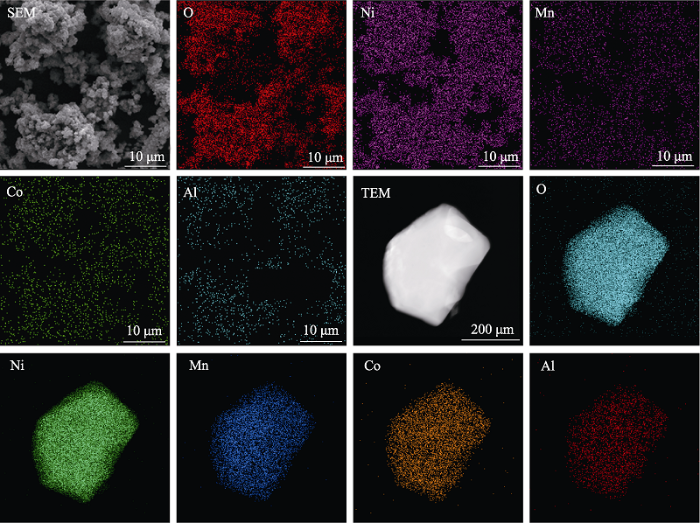

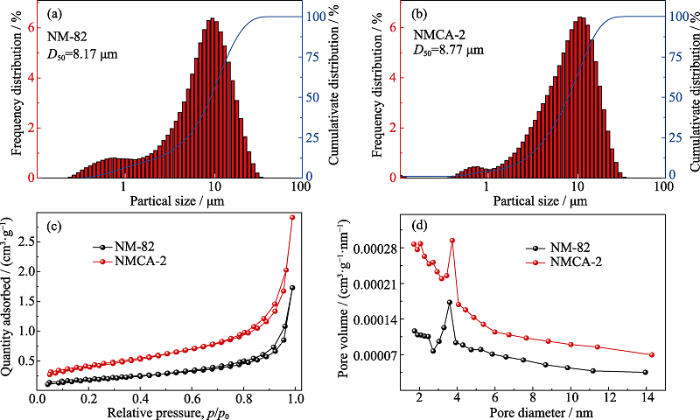

为观察不同添加比例对材料形貌的影响, 对材料NM-82、NMCA-n(n=0, 1, 2, 3, 5)进行SEM测试。如图1(a~l)所示, 所有正极材料都由相似的亚微米级的圆球状初级颗粒组成, 二次颗粒粒径为5~ 10 µm, 还有许多分散的小颗粒, 掺入Co和Al后, 颗粒表面并没有出现明显的包覆层。另外, 材料NM-82、NMCA-0和NMCA-2均具有较高的振实密度, 分别为1.85、1.98和2.05 g·cm-3。图S2是NMCA-2材料在SEM和TEM模式下的EDS元素分布图, 各元素不但在宏观微米级, 且在单个颗粒纳米尺度下都分布均匀, Al分布点少、含量较低, 但整体均匀。从图S3(a,b)的粒径分布可见, NM-82与NMCA-2的平均粒径D50分别为8.17与8.77 µm, 差别不大, 且曲线均有拖尾现象, 说明存在散状分布的小颗粒, 与SEM照片一致。图S3(c,d)为NM-82和NMCA-2的N2吸附/解吸等温线和相应Barret- Joyner-Halenda(BJH)孔径分布曲线。两种材料的孔径主峰均在2~4 nm范围内, 但NMCA-2的孔体积更大。NMCA-2的BET比表面积为1.5175 m2∙g-1, 超过NM-82(0.7969 m2·g-1), 表明Co、Al共改性对正极材料次级颗粒的表面微观结构有一定影响。较大的比表面积和合适的孔结构可以增加并改善材料的反应位点, 从而加快电化学反应动力学过程[11,19]。

图1

图1

(a, b) NM-82、(c~l) NMCA-n (n=0, 1, 2, 3, 5)的SEM照片

Fig. 1

SEM images of (a, b) NM-82, (c-l) NMCA-n (n=0, 1, 2, 3, 5)

(c, d) n=0; (e, f) n=1; (g, h) n=2; (i, j) n=3; (k, l) n=5

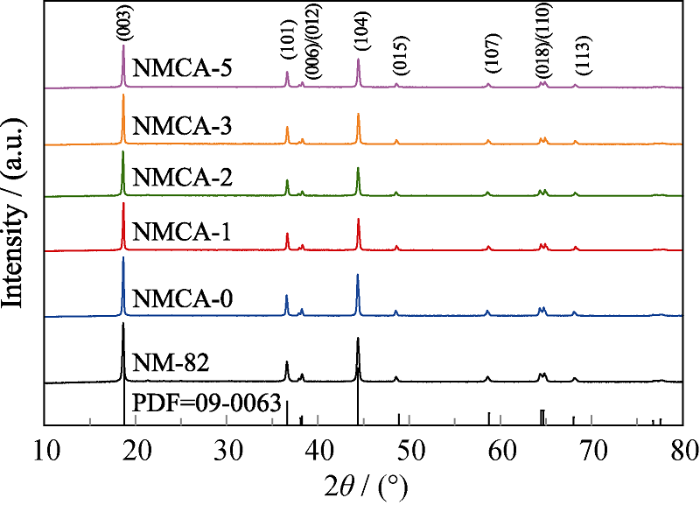

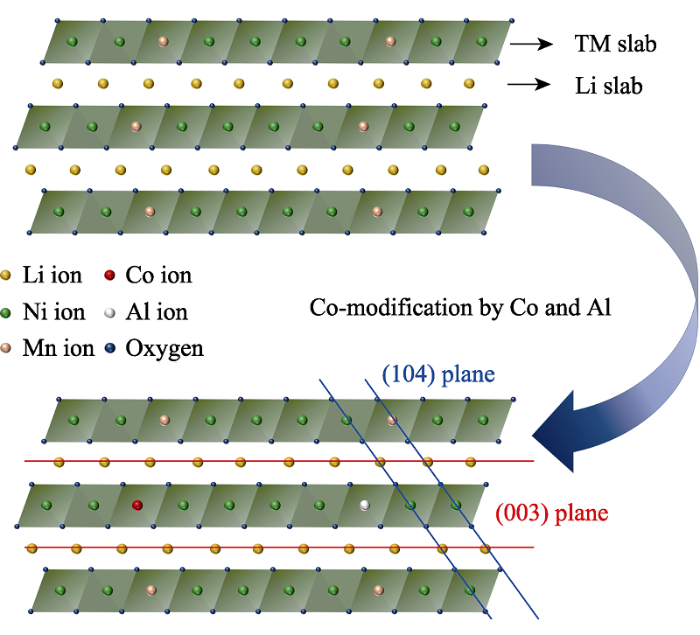

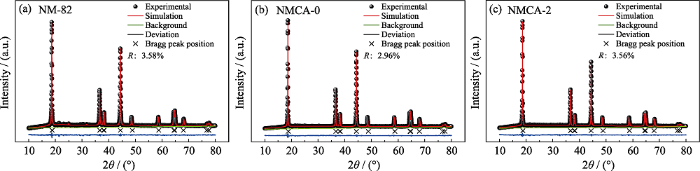

采用XRD分析材料的晶体结构, 如图2所示, 各衍射峰与标准PDF卡片相对应, 属于层状六方α-NaFeO2结构, (006)/(012)和(018)/(110)强度峰均明显分裂, 没有出现杂峰, 这说明添加Co、Al对材料的晶体结构几乎没有影响, 机理如图S4所示。因进入锂层的Ni2+位于(104)晶面, 导致(104)晶面峰增强, 故随着混排程度的增强, I(003)/I(104)的比值降低[12,13]。Co、Al进入了过渡金属层, 一定程度上抑制了Li+/Ni2+的混排。用jade软件对材料进行精修, 结果如图S5(a~c)和表S1所示, 所有材料的c/a值均超过4.9, 进一步说明材料具有完整有序的层状结构。

图2

图2

NM-82和NMCA-n(n=0, 1, 2, 3, 5)的XRD图谱

Fig. 2

XRD patterns of NM-82 and NMCA-n (n=0, 1, 2, 3, 5)

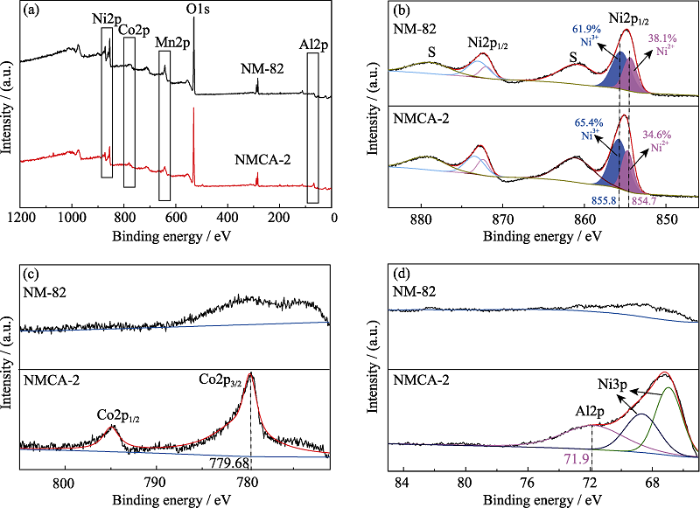

利用X射线光电子能谱图(XPS)对NM-82和NMCA-2材料元素组成和金属离子的氧化态进行分析。如图3(a)所示, NM-82仅有Ni、Mn峰, 而NMCA-2中可以观察到Co和Al的峰, 也证明Co、Al成功地掺入了材料中。图3(b)中可以看出, 两个样品的Ni2p谱图由Ni2p1/2峰、Ni2p3/2峰与两个卫星峰组成, Ni2p3/2峰中Ni2+和Ni3+对应的两个峰在854.7和855.8 eV处, 说明材料中的Ni是+2和+3价态的混合价态, 通过计算峰面积得到两个价态的相对含量, 发现Co、Al改性后, NMCA-2中Ni2+的比例降低, 而Ni3+的比例提高, 这也一定程度上抑制了Li+/Ni2+的混排, 从而改善材料的结构稳定性和循环性能。从图3(c)中Co2p光谱的Co2p3/2 (779.68 eV)和Co2p1/2(795.1 eV)两个主峰得出NMCA-2中Co为+3价。从图3(d)中可见, NMCA-2材料中Al2p的主峰在71.9 eV处, 说明存在Al3+, 而NM-82图谱中却没有明显的Co、Al峰位。

图3

图3

NM-82和NMCA-2的(a)XPS全谱和(b)Ni2p、(c)Co2p、(d)Al2p XPS分谱

Fig. 3

(a) Total survey and (b) Ni2p, (c) Co2p, (d) Al2p XPS spectra of NM-82 and NMCA-2

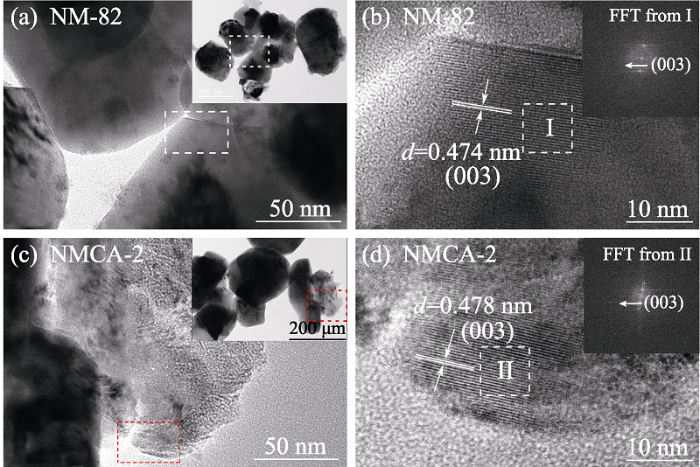

图4

图4

NM-82和NMCA-2的(a, c)TEM照片、(b, d)HR-TEM照片和((b, d)中插图)相应的FFT图片

Fig. 4

(a,c) TEM images, (b,d)HR-TEM images and (insets in (b, d)) the corresponding FFT graphs of NM-82 and NMCA-2

(a, c) Magnified images of the square areas in the corresponding insets

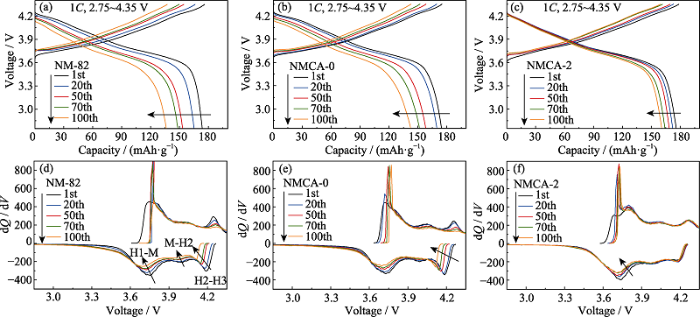

为了研究循环过程中材料的结构变化, 对比了NM-82和NMCA-2在1C(180 mA∙g-1)、2.75~4.35 V下循环不同阶段的充放电曲线和容量与电压微分(dQ/dV)曲线。如图5(a~c)所示, 随着循环次数的增加, 材料NM-82的充放电容量均快速衰减。Co、Al共掺入后, 尤其在NMCA-2材料中这种衰减变化被明显抑制了, 这表明Co、Al使循环过程中材料的结构更稳定, Li+在材料中的嵌入和脱出变得更加容易, 极大地减少了容量的损失。从图5(d~f)可见, 在充放电过程中, 所有材料都经历了一系列相变, 从六方晶系到单斜晶系(H1→M), 单斜晶系到六方晶系(M→H2)和六方晶系到六方晶系(H2→H3)[9,19]。对于充电至4.2 V之后发生的H2→H3相变, NM-82和NMCA-0的峰强度在长时间循环中明显减弱, 这种变化是材料容量的不可逆衰减和结构退化的原因。但是, 对于NMCA-2材料, 在循环过程中H2→ H3相变对应的dQ/dV峰强几乎重叠, 其充放电曲线中衰减变化较小, 表明材料的H2→H3相变的可逆性与循环稳定性密切相关。

图5

图5

NM-82、NMCA-0和NMCA-2的(a~c)充电/放电曲线和(d~f)相应的dQ/dV曲线

Fig. 5

(a-c) Charge/discharge curves and (d-f) corresponding dQ/dV plots of NM-82, NMCA-0 and NMCA-2

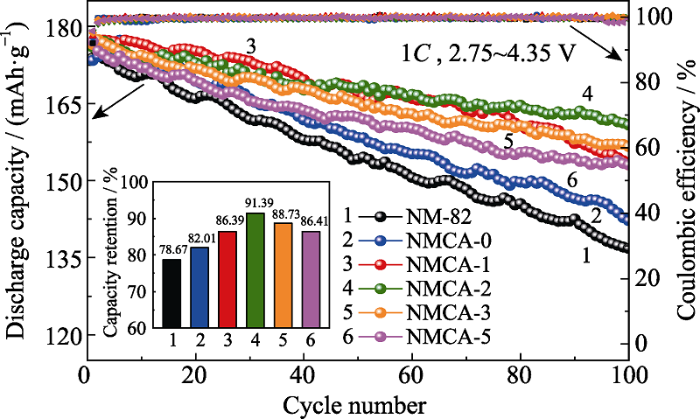

图6为不同材料在1C及2.75~4.35 V条件下的循环性能、库仑效率和容量保持率。在循环过程中, 所有材料的库仑效率都接近于100%, 说明可逆性良好, Li+可以顺利地嵌入和脱出。NMCA-2材料的循环稳定性明显好于其他的添加比例, 在100次循环后放电比容量为160.8 mAh∙g-1, 容量保持率达到91.39%。

图6

图6

不同材料的电化学循环性能曲线和(插图)相应的容量保持率

Fig. 6

Cycling performance and corresponding capacity retention rate (inset) of different materials

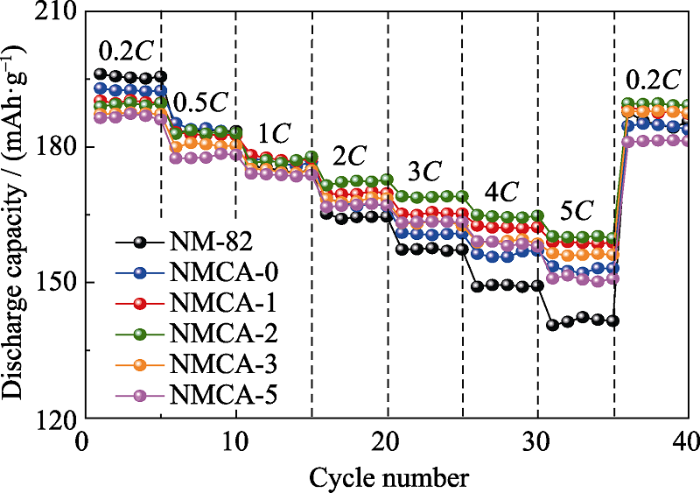

在2.75~4.35 V, 对材料进行放电倍率容量测试, 然后再返回0.2C(图S6)。由于Al3+的电化学惰性, 改性后的材料在初始0.2C时的放电容量比NM-82略低, 但随着电流密度增大, NM-82的放电容量衰减越来越明显。与其他添加比例相比, NMCA-2表现出更好的倍率性能, 在5C下放电比容量仍有160.03 mAh∙g-1, 而且, 当电流密度回到0.2C时, 比容量能够恢复到初始容量, 具体数值见表S2。尽管高镍材料的理论容量较高, 约为274 mAh∙g-1, 但实际比容量通常只有理论容量的一半, 且不同充放电电压和电流下, 比容量均不相同[26,27]。如LiNi0.8Co0.15Al0.05O2材料在2.8~4.3 V、200 mA·g-1下循环100次后容量保持率为90.5%, 在400 mA∙g-1下放电比容量为115.2 mAh∙g-1[27], 本研究获得的正极材料明显更具优势。

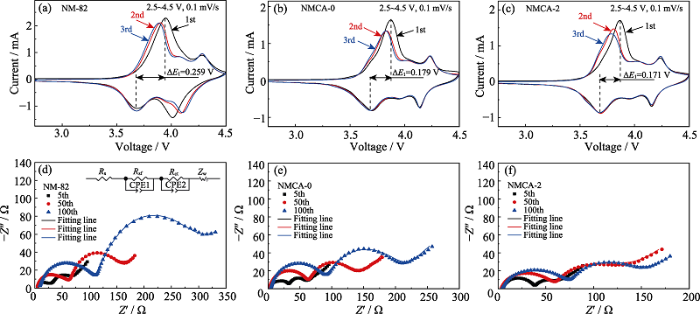

为了说明材料在电化学过程中的可逆性, 测量NM-82、NMCA-0和NMCA-2初始3次的CV曲线。如图7(a~c)所示, 所有CV曲线轮廓均显示3对氧化还原峰, 在脱锂化过程中3.8 V处的氧化峰归因于Ni2+氧化为Ni3+/Ni4+, 伴随着H1→M相变。4.05和4.25 V处有2个氧化峰, 分别归因于M→H2和H2→H3相变。而在锂化过程中, 相对应的3个还原峰在3.95, 4.2和3.7 V。氧化峰和还原峰之间的相对电势差(ΔE)归因于固体电解质界面(SEI)膜或电极表面上发生的副反应, 通常可用于比较电极过程的可逆性, 值越小意味着更好的氧化还原可逆性和更低的电极极化[18-19,28]。从图中可见, NM-82的相对电势差值ΔE1=0.259 V大于NMCA-0(ΔE2=0.179 V)和NMCA-2(ΔE3=0.171 V)。结果表明, 掺入Co、Al可以进一步减少电极极化, 并增强氧化还原过程的可逆性。

图7

图7

NM-82、NMCA-0和NMCA-2的(a~c)CV曲线、(d~f)EIS图谱及((d)中插图)对应的等效电路图

Fig. 7

(a-c) CV curves, (d-f) EIS plots and (insert in (d)) corresponding equivalent electrical circuit of NM-82, NMCA-0 and NMCA-2

此外, 为了进一步研究Co、Al共改性对材料界面和电化学性能的影响, 经过不同次数循环后, 以4.35 V的电荷状态对NM-82、NMCA-0和NMCA-2材料进行电化学阻抗谱(EIS)分析。如图7(d~f)所示, 所有材料的谱线由高频到中频区域的两个半圆和低频的短斜线组成。高频区与实轴的交点为溶液电阻(Rs), 高频区的半圆为界面阻抗(Rsf), 中频区的半圆为电化学反应阻抗, 即电荷转移阻抗(Rct), 低频区域中的斜线为Warburg阻抗(Zw), 与Li+在本体材料中的扩散有关, 对应的等效电路图见图7(d)插图。对所有曲线进行等效拟合所得阻值列于表S3, Rs都较小且相差不大。虽然改性后材料的Rsf略高, 但100次循环后NM-82的Rsf上升至94.06 Ω, 而NMCA-2仅有67.32 Ω。不同材料循环前后的Rct阻值差异更为明显, NM-82在100次循环后增加了91.75 Ω, 相比之下NMCA-2仅增加了48.08 Ω, 这归因于Co、Al共改性使材料表面与电解质之间形成了稳定的界面, 有利于维持循环过程中良好的电荷转移和结构稳定性。

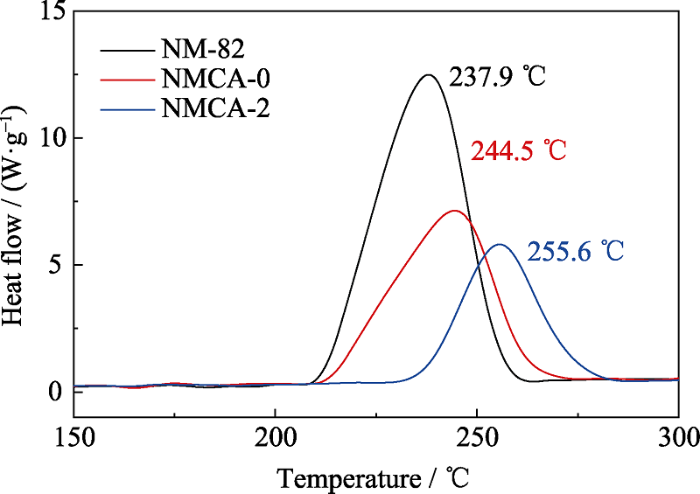

高镍材料热稳定性差主要有两个原因: 一是材料在脱锂状态下不稳定, 镍离子容易迁移到锂层空位, 形成无序尖晶石相或岩盐相, 相变伴随着热量释放, 材料受热分解放出氧气; 二是电极温度升高加剧了材料与电解液之间的氧化分解, 强氧化性的Ni4+对电解液自身的分解也起到催化作用。可见, 结构混排造成的无序相变和材料与电解液之间发生的放热反应产生的热量, 会导致恶劣条件下电池的热失控[23,24]。为了研究热稳定性, 将材料组装成电池并充电至4.5 V, 使用差示扫描量热法(DSC)对脱锂化材料进行测试。如图S7所示, 掺入Co、Al后, 发生放热反应的温度点上升, 且放出的热量更少,NMCA-2材料具有更好的热稳定性。Co、Al共改性明显改善了材料循环过程中的结构和热稳定性, 这主要归因于更和缓的阳离子混排和更高的Al-O键的解离能, 增强了材料层状结构的稳定性。

3 结论

采用微波辅助共沉淀与高温固相反应结合的方法制备了高镍正极二元材料LiNi0.8Mn0.2O2及其改性材料LiNi0.8Mn0.1Co0.1-xAlxO2, 对材料形貌结构及其电化学性能进行研究。结果表明, 所有材料都具有完整的α-NaFeO2层状结构, 元素分布均匀, 表现出较好的电化学可逆性。加入Co、Al改善了循环过程中H2→H3相变的不可逆性对材料结构的破坏, 有效抑制了阳离子混排, 增强了电极材料的结构、循环及热稳定性。改性之后的LiNi0.8Mn0.1Co0.08Al0.02O2具有较低的极化、电荷转移电阻以及Li+扩散阻抗, 表现出最优的电化学性能: 在2.75~4.35 V、1C下循环100次后容量保持率达到91.39%, 在5C下仍有160.03 mAh·g-1的放电比容量。Co、Al共改性能明显提升高镍正极材料的电化学性能及热稳定性, 为高镍正极材料性能的改进和应用提供了参考。

补充材料

本文相关补充材料可登陆

补充材料:

图S1

图S1

微波辅助共沉淀示意图

Fig. S1

Schematic diagram of microwave assisted coprecipitation

图S2

图S2

NMCA-2的SEM照片和TEM-EDS元素分布图

Fig. S2

SEM image and TEM-EDS elemental mappings of NMCA-2

图S3

图S3

NM-82和NMCA-2的(a, b)粒径分布、(c)氮气吸附-解吸等温线和(d)孔径分布图

Fig. S3

(a, b) Particle size distributions, (c) nitrogen adsorption-desorption isotherms and (d) pore size distributions of NM-82 and NMCA-2

图S4

图S5

图S5

(a)NM-82、(b)NMCA-0和(c)NMCA-2的XRD精修结果

Fig. S5

Rietveld refinement results of (a) NM-82, (b) NMCA-0 and (c) NMCA-2

图S6

图S7

表S1 NM-82、NMCA-0和NMCA-2的XRD精修结果

Table S1

| Sample | a/nm | c/nm | c/a | I(003)/I(104) |

|---|---|---|---|---|

| NM-82 | 0.2875 | 1.4232 | 4.9507 | 1.3197 |

| NMCA-0 | 0.2877 | 1.4229 | 4.9457 | 1.3945 |

| NMCA-2 | 0.2872 | 1.4243 | 4.9593 | 1.5888 |

表S2 材料在不同倍率下的放电比容量

Table S2

| Sample | 0.2C | 0.5C | 1C | 2C | 3C | 4C | 5C | 0.2C |

|---|---|---|---|---|---|---|---|---|

| NM-82 | 195.57 | 183.52 | 175.03 | 164.59 | 157.33 | 149.26 | 141.49 | 185.66 |

| NMCA-0 | 192.45 | 182.66 | 176.69 | 166.91 | 160.88 | 157.05 | 153.17 | 183.80 |

| NMCA-1 | 189.79 | 182.60 | 177.43 | 169.72 | 165.24 | 162.25 | 158.83 | 187.36 |

| NMCA-2 | 189.70 | 183.05 | 177.84 | 172.80 | 169.08 | 164.76 | 160.03 | 189.25 |

| NMCA-3 | 187.28 | 180.32 | 174.85 | 168.60 | 162.63 | 158.61 | 156.14 | 187.50 |

| NMCA-5 | 186.04 | 178.28 | 173.83 | 167.08 | 163.41 | 157.97 | 150.84 | 181.33 |

表S3 NM-82、NMCA-0和NMCA-2的EIS拟合数据

Table S3

| Sample | Cycle number | Rs/Ω | Rsf /Ω | Rct/Ω |

|---|---|---|---|---|

| NM-82 | 5 | 3.85 | 20.20 | 46.65 |

| 50 | 3.09 | 49.32 | 64.95 | |

| 100 | 7.27 | 94.06 | 138.40 | |

| NMCA-0 | 5 | 1.89 | 29.24 | 20.19 |

| 50 | 2.01 | 58.13 | 72.25 | |

| 100 | 4.04 | 82.55 | 114.90 | |

| NMCA-2 | 5 | 5.11 | 31.85 | 19.80 |

| 50 | 3.30 | 51.78 | 72.70 | |

| 100 | 4.08 | 67.32 | 67.88 |

参考文献

Materials science and materials chemistry for large scale electrochemical energy storage: from transportation to electrical grid

Morphology controlling of the high-voltage cathode materials with different co-solvents

Research progress on the capacity fading mechanisms of high-nickel ternary layered oxide cathode materials

A reflection on lithium-ion battery cathode chemistry

High-nickel layered oxide cathodes for lithium-based automotive batteries

New insight into Li/Ni disorder in layered cathode materials for lithium ion batteries: a joint study of neutron diffraction, electrochemical kinetic analysis and first-principles calculations

Improving the reversibility of the H2-H3 phase transitions for layered Ni-rich oxide cathode towards retarded structural transition and enhanced cycle stability

Synergistically enhanced electrochemical performance of Ni-rich cathode materials for lithium-ion batteries by K and Ti co-modification

The origin of structural degradation during cycling and low thermal stability of Ni-rich layered transition metal-based electrode materials

Effect of electrolyte composition on rock salt surface degradation in NMC cathodes during high-voltage potentiostatic holds

Effects of CO2 in air on Li deintercalation from LiNi1-x-yCoxAlyO2

Enhanced electrochemical performance of Ni-rich layered cathode materials by using LiPF6 as a cathode additive

Origin of carbon dioxide evolved during cycling of nickel-rich layered NCM cathodes

Microwave-assisted synthesis of Co3O4 sheets for reversible Li storage: regulation of structure and performance

Ni-rich oxide LiNi0.85Co0.05Mn0.1O2 for lithium ion battery: effect of microwave radiation on its morphology and electrochemical property

Preparation and properties of LiCoyMnxNi1-x-yO2 as a cathode for lithium ion batteries

Unveiling the role of Co in improving the high-rate capability and cycling performance of layered Na0.7Mn0.7Ni0.3-xCoxO2 cathode materials for sodium-ion batteries

Research progress on coating and doping modification of nickel rich ternary cathode materials

Construction of homogeneously Al3+ doped Ni rich Ni-Co-Mn cathode with high stable cycling performance and storage stability via scalable continuous precipitation

High-capacity concentration gradient Li[Ni0.865Co0.120Al0.015]O2 cathode for lithium-ion batteries

Optimized Al doping improves both interphase stability and bulk structural integrity of Ni-rich NMC cathode materials

Effects of lithium excess and SnO2 surface coating on the electrochemical performance of LiNi0.8Co0.15Al0.05O2 cathode material for lithium-ion batteries