近年来, 研究者开发了多种提升硅负极稳定性与电化学性能的策略, 如: 纳米化[5]、与导电碳等材料结构复合[6-7]等, 通过在微观尺度缓解硅负极储锂体积膨胀伴随的机械应力提升其结构稳定性; 开发新型电解液或电解液添加剂, 提升硅负极表界面固体电解质界面相(SEI)的稳定性与库仑效率[8]; 发展高效聚合物黏结剂(如羧甲基纤维素钠、海藻酸钠、聚丙烯酸基聚轮烷[9]等), 强化活性材料与活性材料之间、活性材料与导电网络之间、电极膜与集流体之间的结合力[9-10]。其中, 碳包覆是提升硅负极结构稳定性与调变表界面性质最有效的手段之一[3-4,11], 但紧密包覆的高稳定碳层同时也会阻碍锂离子输运, 限制硅负极充分发挥性能。

1 实验方法

1.1 材料制备

碳包覆纳米硅(Si@C)的制备:将0.3 g商业化纳米硅粉(粒径20~100 nm, 阿拉丁试剂)超声分散在28 mL去离子水和乙醇的混合溶剂(体积比为5 : 2)中, 加入0.4 mL 3-氨丙基三乙氧基硅烷后, 搅拌2 h形成均匀分散液A。将0.115 g的4, 4-二羟基二苯硫醚和0.1 g的3-氨基酚溶于28 mL去离子水和乙醇混合溶剂(体积比5 : 2)中, 形成均相溶液B。将分散液A与溶液B混合均匀后加入0.1 mL氨水, 搅拌30 min后加入0.14 mL甲醛溶液(37%~40%), 所得混合溶液在30 ℃下恒温搅拌反应12 h。反应结束后使用乙醇与去离子水交替离心洗涤3次后得到酚醛树脂包覆纳米硅(Si@AF)。将其在800 ℃氩气中焙烧3 h, 获得碳包覆纳米硅(Si@C)。

氟掺杂碳包覆纳米硅(Si@C-F)的制备:将100 mg Si@C和200 mg聚偏氟乙烯(PVDF)置于氩气保护的管式炉中。盛放PVDF的石英舟位于气流上游, 盛放Si@C的石英舟位于气流下游, 在600 ℃焙烧3 h, 获得氟掺杂碳包覆纳米硅(Si@C-F)。

1.2 电池组装与电化学性能测试

1.2.1 电池组装

组装CR2016纽扣电池进行测试。将活性物质、导电炭黑和羧甲基纤维素钠黏结剂按7 : 2 : 1的质量比混合均匀后, 加入去离子水作为溶剂和分散剂, 将获得的浆料均匀涂布在铜箔上作为工作电极, 活性物质载量为0.8~1.0 mg·cm-2。使用金属锂片作为对电极及参比电极。电解液为溶解1.0 mol/L LiTFSI(双三氟甲磺酸酰亚胺锂)与2.0% LiNO3的DOL/DME(DOL为1, 3-二氧戊环, DME为乙二醇二甲醚, 体积比1 : 1)溶液。在充满氩气的手套箱中组装电池(水含量< 0.1 μL/L, 氧含量< 0.1 μL/L)。

1.2.2 电池性能测试

使用IVIUM Vertex.C.EIS电化学工作站, 利用循环伏安(Cyclic Voltammetry, CV)法分析电池的反应机理与反应动力学, 电压区间为0.01~1.5 V, 扫速为0.05~0.5 mV·s-1; 使用电化学阻抗谱(Electrochemical Impedance Spectroscopy, EIS)分析电极动力学, 测试频率范围为100 kHz~10 mHz, 扰动电压振幅为5.0 mV。使用Land CT2001A 电池测试仪, 利用恒流充放电方法研究储锂性能, 电压窗口为0.01~ 1.5 V (vs. Li/Li+), 电流密度0.2~5.0 A·g-1。

2 结果与讨论

2.1 材料的形貌结构与组成分析

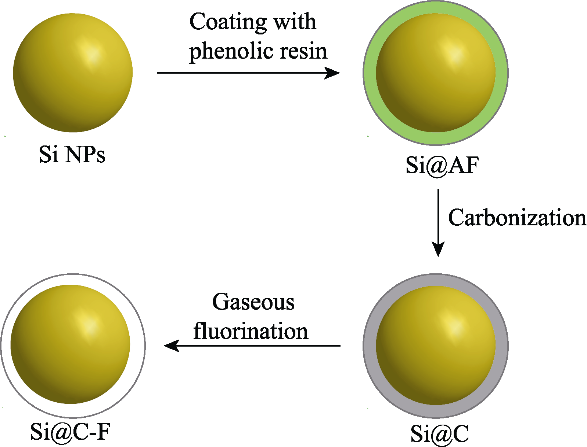

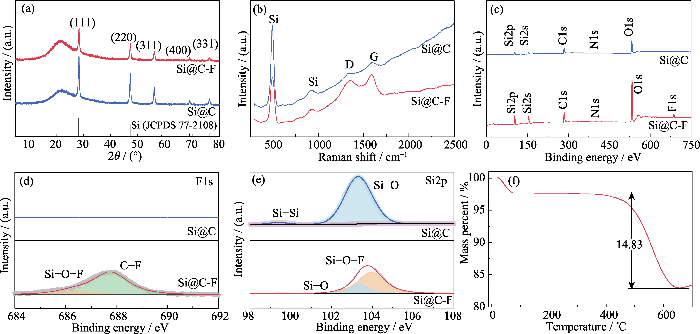

氟掺杂碳包覆纳米硅材料的制备过程如图1所示。首先, 基于酚醛缩聚反应制备聚合物包覆纳米硅(Si@AF), 并在高温下转化为无定形碳包覆纳米硅(Si@C)。然后以聚偏氟乙烯为氟源, 在高温下通过气相氟化方法在硅纳米颗粒外部包覆碳层中掺杂氟。图2(a)为Si@C和Si@C-F材料的XRD谱图, 位于2θ=28°、47°、56°、69°和76°的衍射峰分别对应于单晶硅(JCPDS 77-2108)的(111)、(220)、(311)、(400)和(331)晶面。位于2θ=25°~26°的宽峰归属于酚醛缩聚产物碳化形成的短程有序碳结构。高导电性与优异结构柔韧性的碳包覆层可以有效缓解硅材料在充放电过程中粉化失效, 提升电极导电性。图2(b)是Si@C和Si@C-F材料的拉曼谱图, 在515、947、1350和1594 cm-1处出现明显的吸收峰。其中, 515和947 cm-1的吸收峰是晶体硅的特征峰, 分别来源于硅的一阶光声子散射和二阶横向光声子散射[14]; 1350和1594 cm-1的吸收峰分别对应于芳香碳构型伸缩振动(G模)和无序缺陷碳结构(D模)。一般而言, D模和G模的强度比(ID/IG)可用以衡量碳材料的缺陷程度与无序度[15]。与Si@C材料(ID/IG=0.99)相比, Si@C-F材料的ID/IG增大到1.08, 表明氟化过程可增加碳包覆层的缺陷度, 有利于在紧密包覆纳米硅的同时, 提升锂离子输运能力。

图1

图1

氟掺杂碳包覆纳米硅材料的制备过程示意图

Fig. 1

Schematic illustration of the production of Si@C-F

图2

图2

Si@C和Si@C-F的(a)XRD谱图, (b)Raman谱图, (c)XPS全谱图, 高分辨(d)F1s和(e)Si2p XPS谱图; (f)Si@C-F的TGA曲线

Fig. 2

(a) XRD patterns, (b) Raman spectra, (c) XPS survey scan, (d) high-resolution F1s and (e) Si2p XPS spectra of Si@C and Si@C-F, (f) TGA curve of Si@C-F

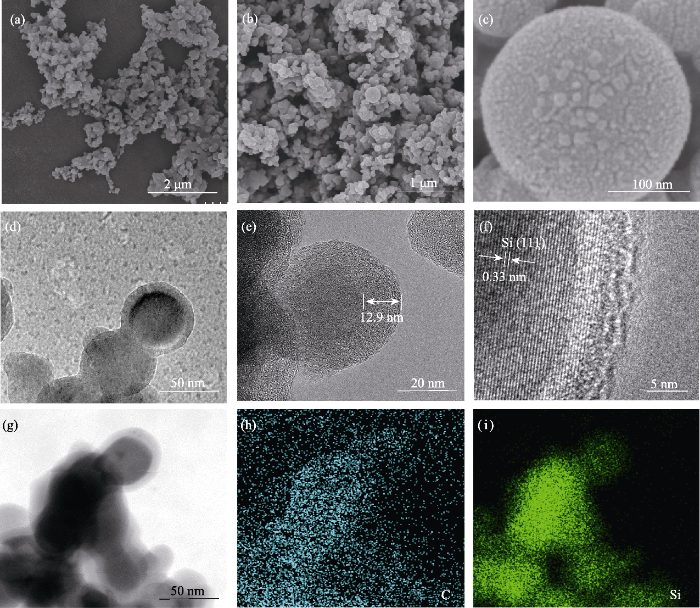

SEM分析表明Si@C-F材料由尺寸<100 nm的纳米颗粒组成(图3(a~c))。高温碳化及气相氟化处理后, 碳材料仍然均匀包覆在硅纳米颗粒表面。

图3

图3

Si@C-F材料的(a~c)SEM照片, (d~f)TEM照片及其(g~i)元素分布谱图

Fig. 3

(a-c) SEM images, (d-f) TEM images and (g-i) elemental mapping of Si@C-F

2.2 材料的电化学性能

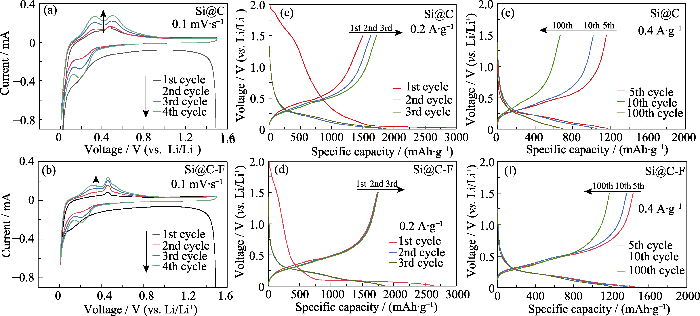

图4(a, b)是Si@C和Si@C-F负极材料的CV曲线, 扫速为0.1 mV·s-1, 电压区间为0.01~1.5 V。首次循环中, 0.1~0.4 V范围的弱宽峰对应电解液分解生成SEI膜的不可逆过程; 0.01 V处的还原峰对应晶体硅通过合金化反应形成硅锂合金(LixSi)的过程。随后充电过程中, 0.32和0.49 V处的两个氧化峰对应于LixSi去合金化形成非晶硅的过程[16]。氟化处理可以通过结构掺杂与刻蚀效应, 在Si材料表面包覆的无定形碳层中引入大量结构缺陷, 形成三维锂离子传输通道, 加速锂离子输运并增强Si材料的电化学应活性。因而Si@C-F比无氟掺杂的Si@C负极在0.49 V处表现出更尖锐的脱锂氧化峰。在随后的放电过程中, 0.19 V处新的还原峰对应于首次充电过程形成的非晶硅的嵌锂过程[16-17]。随着循环次数增加, CV曲线中氧化峰与还原峰的位置不再变化, 表明Si@C和Si@C-F负极材料在首次充放电后遵循类似的合金化储锂机制。此过程中氧化峰与还原峰逐渐增强, 体现出典型的电极活化过程。

图4

图4

(a, c, e) Si@C和(b, d, f) Si@C-F负极在 (a, b) 0.1 mV·s-1扫速下的CV曲线, 电流密度为(c, d) 0.2和(e, f) 0.4 A·g-1时的充放电曲线

Fig. 4

(a, b) CV curves at a scan rate of 0.1 mV·s-1 and charge-discharge voltage curves at (c, d) 0.2 and (e, f) 0.4 A·g-1 for (a, c, e) Si@C and (b, d, f) Si@C-F anodes

恒流充放电测试中, 将Si负极材料在较低电流密度(0.2 A·g-1)下循环活化4次后, 在0.4 A·g-1电流密度下测试其循环稳定性。图4(c, d)是Si@C和Si@C-F负极在0.2 A·g-1的恒电流充放电曲线, 电压窗口为0.01~1.5 V。首次放电过程中, 二者皆在< 0.1 V电压区间内形成长平台, 对应晶体硅合金化嵌锂过程, 此过程往往伴随较低的首次库仑效率。首次充电过程中, 硅锂合金脱锂转变为嵌锂活化能更低的非晶硅[18], 使嵌锂电位在首次充放电后升高到0.1~0.3 V。与Si@C相比, Si@C-F负极的首次放电比容量(2640 mAh·g-1)略低, 但首次充电比容量(1739.6 mAh·g-1)更高, 首次库仑效率(65.9%)比Si@C负极提升约45.8 %。Si@C-F负极SEI区的充放电曲线比Si@C更短, 表明表面形成了更稳定的SEI膜。这是由于氟掺杂碳层有利于在硅负极表面诱导形成含无机组分(如LiF)、稳定性更高的SEI膜, 从而降低不可逆锂损失以及电解液消耗[19]。

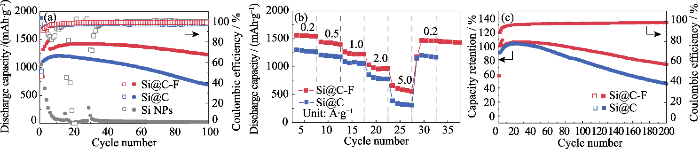

图4(e~f)是Si@C和Si@C-F负极活化后, 在0.4 A·g-1电流密度下的充放电曲线。循环100次后, Si@C-F负极仍可保持1223 mAh·g-1的高比容量, 容量保持率>85%(图5(a))。相同条件下, 未经氟化处理的Si@C负极在充放电过程中容量迅速衰减, 循环100次后容量保持率仅为62%, 显示出氟掺杂碳包覆层对提高硅负极循环稳定性的显著作用。未经碳包覆的商业化纳米硅负极因脱嵌锂过程中巨大的体积膨胀与结构粉化, 循环10余次后即告失效。此过程中, Si@C-F及Si@C负极由于活化效应, 比容量在前10~20次循环中逐渐增大。在0.2~5.0 A·g-1大电流密度下, Si@C-F负极可保持1540~580 mAh·g-1的高比容量, 表现出优异的容量保持率(图5(b))。在5.0 A·g-1的大电流密度下, 其容量保持率比Si@C提升约78%。电流密度再降至0.2 A·g-1时, 比容量可恢复到1450 mAh·g-1, 表明其在高倍率储锂过程中结构高度稳定。在0.2 A·g-1电流密度下充放电循环200次后, Si@C-F负极可保持>75%的比容量, 而未经氟化处理的Si@C负极容量保持率仅为40%(图5(c))。此负极也表现出优于文献报道中硅负极材料的储锂性能(表1)。

图5

图5

Si@C和Si@C-F负极(a)在电流密度为0.4 A·g-1时的循环性能(先在0.2 A·g-1电流密度下活化4圈); (b)在电流密度0.2~5.0 A·g−1范围的倍率性能; (c)在电流密度为0.2 A·g-1时的长循环容量保持率

Fig. 5

(a) Cycling stability at a current density of 0.4 A·g-1 with anodes activated by 4 cycles at 0.2 A·g-1 before cycling, and (b) rate capability at various current densities ranging from 0.2 to 5.0 A·g−1 and (c) capacity retention at a current density of 0.2 A·g-1 for lithium storage in Si@C and Si@C-F anode

Colorful figures are available on website

表1 Si@C-F负极与文献报道硅负极的电化学性能比较

Table 1

| Materials | Initial CE | Initial capacity/(mAh·g-1) | Capacity retention | Ref. |

|---|---|---|---|---|

| Si@C-F | 65.9% | 2640 | 85% (100 cycles) 75 % (cycles) | This work |

| nano-Si/TiN@ carbon | 71% | 2716 | 59.4% (110 cycles) | [20] |

| Si@C@RGO | 74.5% | 1474 | 48.9% (40 cycles) | [21] |

| Si@FA | 65% | 1334 | 68.7% (100 cycles) | [22] |

| p-Si@C | 58% | 3460 | 57.5% (100 cycles) | [23] |

| Si@void@C | - | 900 | 70% (100 cycles) | [24] |

| Si/C@C | - | 1120 | 80% (100 cycles) | [25] |

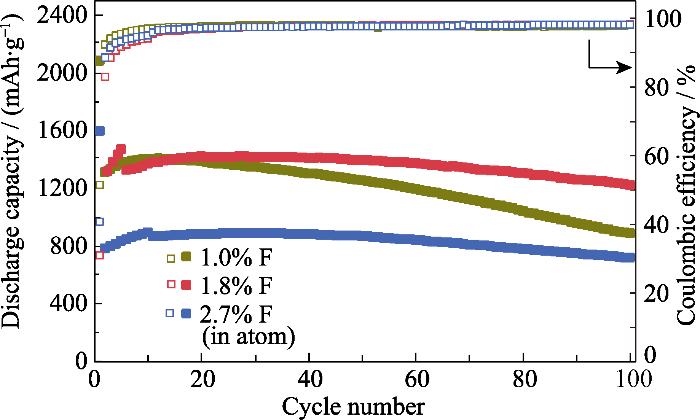

包覆碳层中的氟掺杂量对Si@C-F负极的储锂性能具有显著影响。当氟掺杂量在原子分数1.8%以下时, Si@C-F负极的循环稳定性随着氟掺杂量增大而显著提升(图6), 这得益于氟掺杂对碳包覆层锂离子输运性质与硅材料表面SEI膜稳定性的增强效应。氟掺杂比例过高(>2.7%)时, 碳包覆Si负极材料仍保持较好的循环稳定性, 但比容量大幅度下降。这是由于高温氟化过程中, 气相氟物种刻蚀导致活性Si损失所致。氟掺杂量为原子分数1.8%时, Si@C-F负极表现出最优的循环稳定性与高比容量。

图6

图6

不同氟掺杂量Si@C-F负极在0.4 A·g-1电流密度的循环性能(先在0.2 A·g-1电流密度下活化4~10圈)

Fig. 6

Cycling stability of Si@C-F anodes with different F ratios at a current density of 0.4 A·g-1 with anodes activated by 4-10 cycles at 0.2 A·g-1 before cycling

Colorful figures are available on website

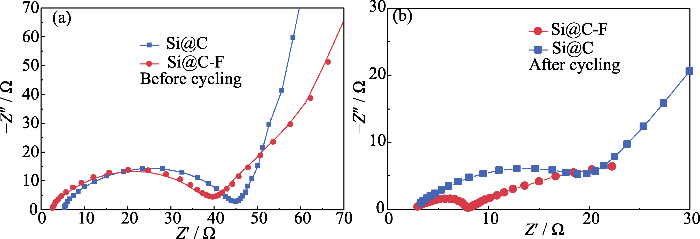

图7

图7

Si@C和Si@C-F负极在循环(a)前(b)后的电化学阻抗谱图(电流密度为0.4 A·g-1)

Fig. 7

Nyquist plots of the Si@C and Si@C-F anodes (a) before and (b) after cycling at a current density of 0.4 A·g-1

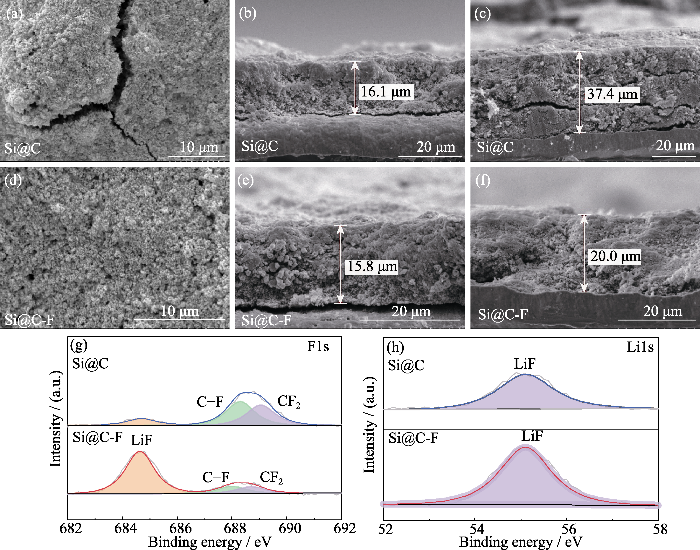

2.3 充放电后的电极结构表征

图8

图8

(a)充放电循环后的Si@C和(d)Si@C-F负极的表面SEM照片; (b, e)循环前和(c, f)循环后(b, c)Si@C和(e, f) Si@C-F负极截面的SEM照片; 充放电循环后Si@C和Si@C-F负极表面SEI膜的高分辨(g)F1s及(h)Li1s XPS谱图

Fig. 8

Top SEM images of (a) Si@C and (d) Si@C-F anodes after cycling; Cross-section SEM images of (b, c) Si@C and (e, f) Si@C-F anodes (b, e) before and (c, f) after cycling; High-resolution (g) F1s and (h) Li1s XPS spectra of SEI on Si@C and Si@C-F anodes after cycling

利用XPS分析了充放电循环后的Si@C和Si@C-F负极表面SEI膜的组成(图8(g~h))。高分辨F1s XPS图谱中, 在结合能684.8、688.3和689.1eV处的结合能峰分别对应于LiF、C-F键和CF2。相应地, 高分辨Li1s XPS图谱中也存在对应于LiF物种的特征峰, 表明在硅负极表面形成了含LiF物种的SEI膜。与Si@C负极相比, Si@C-F负极表面的LiF含量更高, 表明SEI膜中的LiF除来自电解液中锂盐分解之外, 更多来源于氟掺杂碳层中的F。形成高模量LiF可以有效增加SEI膜的结构强度, 抑制硅材料嵌锂体积变化。同时, LiF的宽带隙和绝缘特性可以减小SEI厚度, 降低初始不可逆锂损失。LiF与Si的锂化产物LixSi合金具有较高的界面能, 可以更好地适应锂化硅负极在循环过程中的塑性形变, 从而进一步提升电极的循环稳定性[19]。

3 结论

本研究通过简易、低毒的气相氟化方法制备了氟掺杂碳包覆纳米硅材料。研究表明, 氟掺杂(1.8% F)一方面增加硅表面碳包覆层的缺陷度, 在紧密包覆纳米硅以抑制其体积膨胀的同时, 提供丰富的锂离子输运通道; 另一方面, 在纳米硅材料表面诱导形成富含LiF的高稳定SEI膜, 进一步提升硅负极的稳定性与库仑效率。得益于此, 氟掺杂碳包覆纳米硅负极的首次库仑效率改善至65.9%, 在0.2~5.0 A·g-1电流密度下, 表现出1540~580 mAh·g-1的高比容量, 循环200次后, 可保持>75%的初始容量。本工作为设计构筑高容量、高稳定性的硅负极材料提供了新的思路。

参考文献

MXene-based electrode with enhanced pseudocapacitance and volumetric capacity for power- type and ultra-long life lithium storage

Silicon-based nanomaterials for lithium-ion batteries: a review

Recent advances in silicon- based electrodes: from fundamental research toward practical applications

Recent progress on silicon- based anode materials for practical lithium-ion battery applications

Size-dependent fracture of silicon nanoparticles during lithiation

Critical thickness of phenolic resin-based carbon interfacial layer for improving long cycling stability of silicon nanoparticle anodes

Silicon/carbon composite anode materials for lithium-ion batteries

High-performance silicon anodes enabled by nonflammable localized high-concentration electrolytes

Highly elastic binders integrating polyrotaxanes for silicon microparticle anodes in lithium ion batteries

\n A challenge in using silicon particles for lithium batteries is that the large volume changes during charge-discharge cycling cause the particles to fracture, which builds up an insulating interface layer. Choi\n et al.\n show that traditional binder materials used to cushion the silicon particles can be improved by adding small amounts of polyrotaxanes (see the Perspective by Ryu and Park). The molecules consist of multiple rings that are strung along a linear segment and stoppered at each end. Some of the rings are anchored to the polymer binder, whereas others float freely, yielding a highly mobile but connected network that anchors the binder, and thus the silicon particles, together.\n

Silicon anode with high initial Coulombic efficiency by modulated trifunctional binder for high‐areal-capacity lithium-ion batteries

Study of lithiation mechanisms of high performance carbon-coated Si anodes by in-situ microscopy

Nanostructured silicon anodes for lithium ion rechargeable batteries

Highly stable and ultrahigh- rate Li metal anode enabled by fluorinated carbon fibers

Raman spectra in a broad frequency region of p-type porous silicon

Throughout the 50–1050 cm−1 range, in addition to the first order Raman peak of optical phonon, a weak structure in the vicinity of 147 cm−1 and two intense peaks (bands) in the vicinities of 632 and 956 cm−1 have been observed. The structure at 147 cm−1 is believed to be mainly due to scattering by the transverse acoustic single phonon mode; the intense peak at 632 cm−1 is thought to be mainly due to the transverse acoustic and optical combination phonon modes and the intense peak at 956 cm−1 to the transverse optical overtone double phonon mode of the p− type porous silicon (PS) layer. A comparison of spectral features indicates that, in PS Raman spectra, there is no substantial contribution due to the a-Si component and for PS the crystalline characteristic still remains to a great extent. Contrary to what would be expected using the conventional and simplified microcrystal model, Raman frequency downshifts of the aforementioned structures near 632 and 956 cm−1 were clearly observed, which indicates that, unlike the case of the first order Raman spectrum of optical phonon, the microcrystal model is too simple to give an interpretation of PS second order Raman spectra.

99.9% Purity multi-walled carbon nanotubes by vacuum high-temperature annealing

25th Anniversary article: understanding the lithiation of silicon and other alloying anodes for lithium-ion batteries

Pair distribution function analysis and solid state NMR studies of silicon electrodes for lithium ion batteries: understanding the (de)lithiation mechanisms

Parasitic reactions in nanosized silicon anodes for lithium-ion batteries

Electrolyte design for LiF-rich solid-electrolyte interfaces to enable high-performance microsized alloy anodes for batteries

Scalable preparation of porous nano-silicon/TiN@carbon anode for lithiumion batteries

Multi-layered carbon coated Si-based composite as anode for lithium-ion batteries

Synthesis of micro-nano sphere structure silicon-carbon composite as anode material for lithium- ion batteries

A sandwich-like silicon-carbon composite prepared by surface-polymerization for rapid lithium-ion storage

Yolk-shell silicon/ carbon composites prepared from aluminum-silicon alloy as anode materials for lithium-ion batteries

Sandwich structure of carbon-coated silicon/carbon nanofiber anodes for lithium-ion batteries

Electrochemical techniques in battery research: a tutorial for nonelectrochemists