随着航空航天等高技术领域的快速发展, 现代飞行器已经实现了超高音速长时飞行、大气层再入和跨大气层飞行, 这使得飞行器鼻锥、机翼前缘、发动机热端等关键部件, 要承受2000 ℃以上(甚至高达3000 ℃)的超高温[1⇓⇓⇓-5], 因此耐超高温材料的应用越来越受到人们的重视[6-7]。目前, 耐超高温材料主要有难熔金属及其合金和耐超高温陶瓷等。难熔金属及其合金虽然能承受较高的温度, 但该类材料密度较高, 降低了飞行器的综合性能。而耐超高温陶瓷密度较低, 其中难熔金属碳化物陶瓷的熔点最高, 受到了广泛关注。碳化钽(TaC)陶瓷是第ⅤB和第ⅣA族元素形成的难熔金属碳化物陶瓷, 熔点高达3880 ℃, 晶格结构为氯化钠(NaCl)型, 具有良好的抗氧化侵蚀性, 以及高强度、硬度、耐磨性和高弹性模量(550 GPa)等优异性能[8⇓⇓⇓⇓⇓⇓⇓-16]。

TaC陶瓷的高共价性和高温下晶粒快速长大的特性使其在高温热压条件下很难致密化, 这在一定程度上限制了TaC陶瓷的应用。要解决这一问题, 必须改善TaC陶瓷的烧结性能, 其中最关键的是制备得到高质量的TaC陶瓷粉体[17⇓⇓-20]。目前通过固相反应和高温自蔓延合成等方法制得的TaC陶瓷粉体普遍存在粒径大、元素分布不均和纯度低等问题。并且上述方法对设备有较高要求并需要较高的能量(高温或高压), 增加了生产难度和成本[21⇓⇓-24]。而先驱体转化法可设计先驱体分子结构, 进而控制陶瓷产物的性能。同时在制备过程中原料组分间可以实现原子级均匀混合, 缩短了元素间的扩散距离, 降低了裂解温度, 从而有效避免了上述问题[25⇓-27]。Cheng等[28]、Lu等[29]和Wang等[30-31]利用先驱体转化法制备了粒径为100~150 nm的TaHfC2陶瓷粉体和粒径为20~300 nm的Ta4HfC5陶瓷粉体。Sun等[32]将金属醇盐与乙酰丙酮反应并与酚醛树脂共混制备了粒径约50 nm、元素分布均匀的HfTaC2陶瓷粉体。Lu等[10]将聚碳硅烷(PCS)与聚钽氧烷(PTO)混合制备了平均晶粒尺寸50 nm的TaC-SiC耐超高温复相陶瓷。但是先驱体交联固化程度和陶瓷产率受不同原料结构影响较大, 目前国内外对该方面的研究鲜有报道。

为探究碳源对先驱体转化法制备TaC陶瓷粉体微观结构及性能的影响, 本研究首先利用聚钽氧烷(PTO)分别与烯丙基酚醛树脂(PF-3)和对叔丁基酚醛树脂(2402树脂)混合制备了两种TaC陶瓷先驱体, 对原料和先驱体进行了红外光谱分析和热重分析, 研究了TaC先驱体的裂解转化规律。随后对先驱体高温裂解后的陶瓷产物进行物相组成和微观结构分析, 研究了不同碳源结构在先驱体转化法制备TaC陶瓷粉体中的作用机理。

1 实验方法

1.1 样品制备

实验所用聚钽氧烷(PTO)来自中国科学院化学研究所, 烯丙基酚醛树脂(PF-3)来自华南理工大学, 对叔丁基酚醛树脂(2402树脂)购自东莞市富豪化工有限公司。将PTO分别与PF-3树脂及2402树脂按一定比例混合, 混合搅拌30 min, 再通过旋转蒸馏方式去除溶剂, 得到具有黏性的深棕色混合物。随后将混合物在120、150、180和220 ℃下分段固化2 h, 得到棕红色固体混合物。最后将固体混合物从室温按一定升温程序加热至1400 ℃, 保温2 h, 再随炉冷却, 得到TaC陶瓷粉体。流程如图1所示。将钽碳质量比例PTO : PF-3树脂=1 : (0.1~0.4)得到的陶瓷粉体命名为PTC1-(10~40); PTO : 2402 树脂= 1 : (0.2~0.4)得到的陶瓷粉体命名为PTC2-(20~40)。

图1

1.2 分析表征

通过红外光谱分析(Infrared Spectral Analysis, FT-IR)、热重分析(Thermogravimetric Analysis, TG)、同步热分析(Thermogravimetric Analysis-Differential Scanning Calorimetry, TG-DSC)研究了先驱体的分子结构及其从有机物向无机物的转变过程。采用X射线衍射仪(X-ray Diffraction, XRD)、拉曼光谱分析仪(Raman Spectra, Raman)、扫描电子显微镜(Scanning Electron Microscope, SEM)、透射电子显微镜(Transmission Electron Microscope, TEM)表征陶瓷粉体的物相组成及微观形貌。

采用Nicolet(美国)公司的Avatar 360设备进行FT-IR分析, 波谱范围400~4000 cm-1; 采用PerkinElmer(美国)公司的TG-DTA7300设备进行TG分析, 在氩气环境下以10 ℃/min的升温速率从30 ℃升温至1000 ℃; 采用Netzsch(德国)公司的STA2500设备进行TG-DSC分析, 在氩气环境下以10 ℃/min的升温速率从30 ℃升温至1500 ℃; 采用Proto(加拿大)公司的LXRD设备进行XRD分析, 扫描范围为2θ=10°~90°, 扫描速率为20 (°)/min; 采用WiTech (德国)公司ALPHA300R设备进行Raman分析, 采用波长633 nm的激光器, 记录样品800~3200 cm-1的拉曼光谱; 采用Malvern(英国)公司的Mastersizer 2000设备进行粒度分析, 分析前对陶瓷粉体进行充分研磨; 采用Tescan(捷克)公司的CLARA设备进行SEM分析, 在20 kV电压下观察了不同条件下制备陶瓷样品的微观结构及元素组成; 采用FEI(美国)公司的TECNAI G2 F30设备进行TEM分析, 研究陶瓷样品的微观结构。

2 结果与讨论

2.1 先驱体的结构与热行为

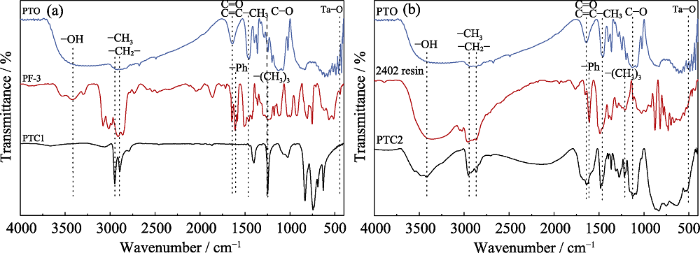

采用FT-IR分析PTO与PF-3及2402树脂交联固化前后化学基团的变化, 探究先驱体的结构及交联固化过程的反应机理。图2(a)为PTO、PF-3和固化后的PTC1先驱体的红外图谱。位于3400 cm-1的吸收峰归属于PF-3中的-OH。2950和2890 cm-1吸收峰由-CH3和-CH2的伸缩振动产生, 1640 cm-1吸收峰来自于PF-3改性引入的C=C键和PTO中的烯醇式乙酰丙酮的C=C键和C=O键, 1600~ 1400 cm-1吸收峰归属于PF-3中的苯环, 1240 cm-1吸收峰来自PF-3中的-(CH3)3, 1120 cm-1吸收峰由PTO中的C-O键产生。根据Lu等[10]研究, 500 cm-1吸收峰可能与Ta-O键相关。

图2

图2

不同碳源及交联产物红外谱图

Fig. 2

FT-IR of different carbon sources and crosslinked products

(a) PTO, PF-3, PTC1 pioneer; (b) PTO, 2402 Resin, PTC2 pioneer

相比于固化前的PTO和PF-3树脂图谱, 220 ℃固化得到的PTC1先驱体的红外图谱中的-OH、C=C键和C=O键对应的吸收峰消失, 说明固化过程中发生了聚合反应, 包括-OH之间的缩聚和C=C键、C=O键的加聚, 使PTO的交联程度进一步增大, 有效降低了碳源所占的比例。图2(b)显示2402树脂的大部分基团对应的红外吸收峰与PF-3树脂类似, 但固化后的PTC2先驱体红外图谱中仍存在-OH和C=O键对应的吸收峰, 基本上表现为PTO和2402树脂图谱的叠加, 说明PTC2在固化过程中的交联程度较小。上述结果说明, 结构中含有C=C键的PF-3树脂促进先驱体交联的能力更强, 采用PF-3树脂作为碳源进行碳热还原反应的用量就会比2402树脂碳源少。

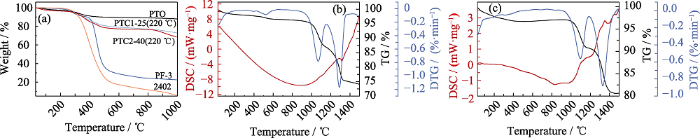

为研究聚合物的陶瓷化转变机制, 测试了PTO、PF-3树脂、2402树脂和220 ℃交联固化后的PTC1-25(220 ℃)、PTC2-40(220 ℃)先驱体在室温~ 1000 ℃的TG曲线, 结果如图3(a)所示。这5种物质裂解失重的过程大致可以分为三个阶段: 第一阶段为室温~220 ℃, 此阶段未检测到明显的质量损失, 这是因为在固化过程中已经除去大部分挥发性物质; 第二阶段为220~550 ℃, 此阶段质量急剧下降, 这是由PTO中的-C3H7基团、PF-3及2402树脂中的苯环分解引起的; 第三阶段为550~1000 ℃, 此阶段质量有微小损失, 这是由剩余的-C3H7基团和苯环进一步分解引起的。PTC1-25(220 ℃)和PTC2-40(220 ℃)在裂解过程中的质量损失差异主要由PF-3和2402树脂不同的失重程度造成的。相比于2402树脂, PF-3树脂中引入的烯丙基提高了碳含量, 1000 ℃裂解后, PF-3树脂和2402树脂的残重分别为22%和6%。同时C=C键有利于提高先驱体的交联程度, 最终导致PTC1-25(220 ℃)的质量损失小于PTC2-40(220 ℃)。

图3

图3

不同钽碳源及交联产物热重曲线

Fig. 3

TG curves of different tantalum carbon sources and crosslinked products

(a) PTO, PF-3, 2402 Resin, PTC1-25 (220 ℃), PTC2-40(220 ℃); (b) PTC1-25 (1000 ℃); (c) PTC2-40(1000 ℃)

Colorful figures are available on website

实验测试了1000 ℃裂解后的PTC1-25(1000 ℃)和PTC2-40(1000 ℃)先驱体在室温~1500 ℃区间的TG-DSC曲线, 结果如图3(b, c)所示。在室温~1000 ℃区间, 1000 ℃裂解后的PTC1-25(1000 ℃)和PTC2-40 (1000 ℃)在此温度段质量损失不明显。1000~1150 ℃区间是500~1000 ℃裂解阶段的延续, 质量损失也不明显。PTC1-25(1000 ℃)在1150~1370 ℃区间出现了明显的质量损失, DTG曲线在1300 ℃出现最小值, 表明此时的质量损失速率最大。DSC曲线在1300 ℃出现拐点, 温度继续升高, 在1316 ℃存在尖锐放热峰。这说明从1300 ℃开始碳热还原反应剧烈。在1370~1500 ℃区间, DSC曲线进入吸热区间, DTG值趋于0, 此时碳热还原反应基本终止, 质量损失不明显。PTC2-40(1000 ℃)在1150~1400 ℃区间出现明显的质量损失, DTG曲线在1320 ℃出现最小值, 表明此时的质量损失速率最大。DSC曲线在1320 ℃出现拐点, 温度继续升高, 在1370 ℃存在尖锐放热峰, 说明从1320 ℃开始碳热还原反应剧烈。在1400~1500 ℃之间, DSC曲线进入吸热区间, DTG值趋于0, 此时碳热还原反应基本终止, 质量损失不明显。比较两个样品可以看出, PF-3树脂与PTO混合发生碳热还原反应所需的能量更低。依照TG曲线可知, 采用PTC1-25和PTC2-40先驱体1400 ℃高温裂解后得到TaC陶瓷粉体的产率分别为54.02%和49.64%。

综上所述, 从室温~1500 ℃, TaC先驱体共经历四个反应阶段: 第一阶段为室温~220 ℃, 先驱体发生交联固化; 第二阶段为220~1150 ℃, 该裂解区的碳热还原反应尚不充分; 第三阶段为1150~1400 ℃, 先驱体开始发生剧烈的碳热还原反应, 目标产物TaC大量生成; 第四阶段为1400~1500 ℃, 质量损失很小, 碳热还原反应完成。

2.2 陶瓷产物的物相组成

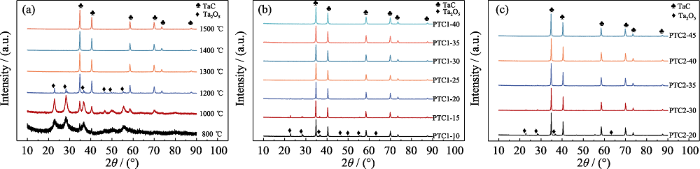

利用XRD研究了先驱体裂解转化过程中的结晶行为。图4(a)显示了不同温度高温裂解得到的PTC1-25陶瓷产物的衍射图谱, 从图中可以看出, 800 ℃裂解得到的产物几乎是无定形的, 在800~ 1300 ℃裂解得到的产物中均存在Ta2O5衍射峰, 并且随着裂解温度的升高, 产物中Ta2O5衍射峰逐渐减少, 直到1400 ℃时彻底消失。这是因为裂解温度过低(800 ℃)时, 先驱体还没有完成由有机物到无机物的转化, 随着裂解温度升高, 外界为碳热还原反应提供的能量增多, 碳热还原反应趋于完全, TaC衍射峰峰宽变窄, TaC陶瓷结晶度变强。因此采用PTO先驱体1400 ℃裂解后可以得到较纯的TaC陶瓷粉体。

图4

图4

不同裂解温度及不同钽碳比例所得陶瓷产物的XRD图谱

Fig. 4

XRD patterns of ceramic products obtained at different pyrolysis temperatures and tantalum/carbon ratios

(a) PTC1-25, 800~1500 ℃; (b) PTC1-(10~40), 1400 ℃, 2 h; (c) PTC2-(20~45), 1400 ℃ 2 h

图4(b, c)显示了在1400 ℃保温2 h裂解后得到的PTC1和PTC2陶瓷产物的衍射图谱,可以看出, PTC1-(10~25)陶瓷产物中存在Ta2O5, PTC2-(20~40) 陶瓷产物中存在Ta2O5, 这是因为树脂含量较少, 没有为碳热还原反应提供足够的碳源。随着碳源添加量的增加, Ta2O5衍射峰逐渐减少且强度逐渐降低。对不同比例的陶瓷产物进行元素分析发现, 当碳源添加量过大时, 虽然没有出现Ta2O5衍射峰, 但陶瓷产物中存在大量没有参加碳热还原反应的自由碳。

采用Scherrer公式(1), 依照产物的XRD图谱中获得的衍射峰半峰宽B、衍射角θ和X射线(CuKα)波长λ=0.1504 nm计算不同PF-3和2402树脂比例得到TaC陶瓷粉体的平均晶粒尺寸L, 计算结果见表1。

从表1可以发现TaC晶粒的尺寸随碳源比例增大总体呈减小趋势。这是因为当碳源比例增大时, 参与碳热还原的碳增加, 促进了TaC晶粒的形核, 使TaC晶粒数量增加, 单个晶粒尺寸减小。当碳源过量时, 未参与碳热还原的碳会以自由碳的形式存在, 抑制TaC晶粒的长大。因此TaC平均晶粒尺寸会随碳源比例的升高而减小。纯度最高的PTC1-25和PTC2-40陶瓷产物中TaC的平均晶粒尺寸分别为47.2和60.9 nm, 晶粒尺寸的差异是因为PF-3树脂含有烯丙基, 有效促进了先驱体的交联程度, 使元素间扩散距离缩短, TaC晶核数量增加, 从而使晶粒尺寸更小。

表1 不同碳源比例所得TaC粉体的平均晶粒尺寸

Table 1

| Sample | L/nm | Sample | L/nm |

|---|---|---|---|

| PTC1-10 | 62.5 | PTC2-20 | 71.3 |

| PTC1-15 | 73.9 | PTC2-30 | 67.9 |

| PTC1-20 | 67.2 | PTC2-35 | 66.0 |

| PTC1-25 | 47.2 | PTC2-40 | 60.9 |

| PTC1-30 | 45.5 | PTC2-45 | 54.8 |

| PTC1-35 | 39.7 | ||

| PTC1-40 | 37.5 |

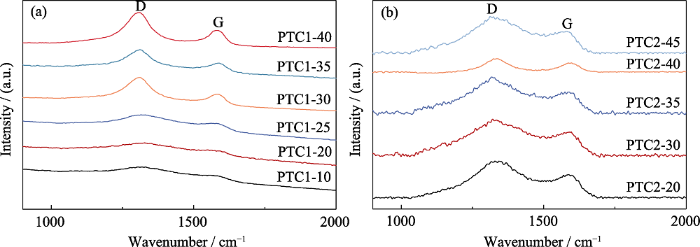

拉曼光谱是表征粉体中自由碳含量及变化过程较为可靠的一种方法。鉴于不同树脂在碳热还原反应过程中均起到提供碳源的作用, 高温裂解后得到的产物相同, 所以只对PTC1陶瓷产物进行分析。如图5所示, 不同比例PTC1陶瓷粉体在1309.4和1582.8 cm-1存在两个明显的峰, 对应自由碳的D峰和G峰, 分别代表无定形碳和sp2杂化成键碳。当PF-3比例≤0.25时, D峰与G峰强度很低, 且峰高之比接近, 这说明裂解所得的碳基本全部参与碳热还原反应, 几乎没有自由碳剩余。当PF-3比例>0.25时, D峰与G峰强度明显升高, 且峰高之比增大, 这说明当碳源过量时, 自由碳含量随碳源比例的增大而升高。PF-3树脂中含有碳, 它可以通过碳热还原反应将Ta2O5还原成TaC; 但当PF-3树脂过量时, 碳热还原反应不能消耗所有的碳, 导致陶瓷产物中自由碳含量增加。

图5

图5

不同钽碳比例所得TaC粉体的拉曼图谱

Fig. 5

Raman spectra of TaC powders obtained at different tantalum/carbon ratios

(a) PTC1-(10-40); (b) PTC2-(25-45)

自由碳的无序程度可以根据公式

表2

不同裂解温度PTC1-25产物D、G峰中心位置及

Table 2

| Temperature/℃ | ωD/cm-1 | ωG/cm-1 | |

|---|---|---|---|

| 1200 | 1313 | 1576 | 2.045 |

| 1300 | 1315 | 1579 | 1.641 |

| 1400 | 1313 | 1580 | 1.605 |

陶瓷产物中Ta元素质量分数较高, 采用ICP方法进行元素分析时需要稀释样品, 会造成较大测量误差。为减小测量误差, 实验利用高温氧化法来测定陶瓷产物中的Ta元素含量。TaC高温氧化过程中涉及的反应方程式如下:

碳热还原完全的TaC陶瓷粉体中所含杂质主要为固溶在TaC晶格中的少量氧原子和自由碳。陶瓷粉体在空气中高温氧化可使TaC转化为Ta2O5, 自由碳转化为CO2或CO气体逸出, 最终使样品全部转化为Ta2O5[19]。利用高温氧化前后的质量差即可较为准确地计算得到Ta元素含量, 再根据Ta元素含量计算出陶瓷产物中TaC陶瓷的理论质量, 与实际质量的差值即为自由碳的质量。设氧化前样品的总质量为m0, 氧化后样品的总质量为m1, 则计算公式如下:

通过XRD和拉曼光谱综合分析可知, PTC1-25和PTC2-40两种陶瓷产物中不含Ta2O5且自由碳含量最低, 在本实验所得到的陶瓷产物中纯度最高。利用高温氧化法测得这两种陶瓷产物的Ta、C元素含量及元素分析得到的O元素含量如表3所示。通过计算可以得出, PTC1-25和PTC2-40获得的TaC陶瓷粉体的纯度分别为96.50%和97.36%。

表3 最佳钽碳比例所得TaC粉体中元素的质量含量

Table 3

| Sample | Ta/% | C/% | O/% | Cfree/% |

|---|---|---|---|---|

| PTC1-25 | 91.72 | 5.02 | 1.31 | 2.19 |

| PTC2-40 | 92.14 | 6.42 | 0.89 | 1.75 |

2.3 TaC陶瓷粉体的粒度分析

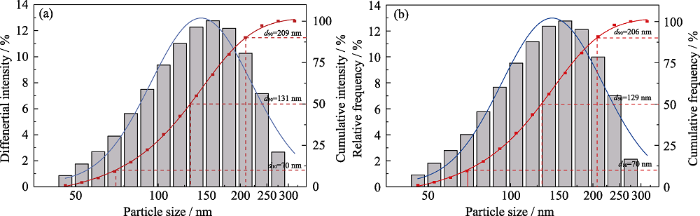

对纯度最高的PTC1-25和PTC2-40陶瓷粉体充分研磨后进行粒度分析, 粒度分布直方图如图6所示。粒度的分布情况接近于正态分布曲线, 基本分布在50~300 nm的范围内。根据晶粒尺寸分析结果, 单个TaC晶粒直径在45~60 nm左右, 说明所得TaC粉体是由数个晶粒所形成的团聚体。PTC1-25陶瓷粉体的中位径为131 nm, PTC2-40陶瓷粉体的中位径为129 nm。虽然PTC1-25陶瓷粉体的中位径略大, 但粒度分布情况相对更加集中, 直径100 nm以下的粉体占比更少。对比传统固相反应法[35⇓-37]制备的粒径大于580 nm的TaC陶瓷粉体和高温自蔓延合成法[38⇓-40]制备的粒径大于900 nm的(Ta,Hf)C陶瓷粉体, 本研究通过先驱体转化法制备的TaC陶瓷粉体在晶粒尺寸上具有明显优势。

图6

图6

最佳钽碳质量比所得TaC粉体粒度分布直方图

Fig. 6

Histograms of the granularity distributions of TaC powders obtained at optimal tantalum/carbon mass ratios

(a) PTC1-25; (b) PTC2-40

2.4 TaC陶瓷粉体的微观结构

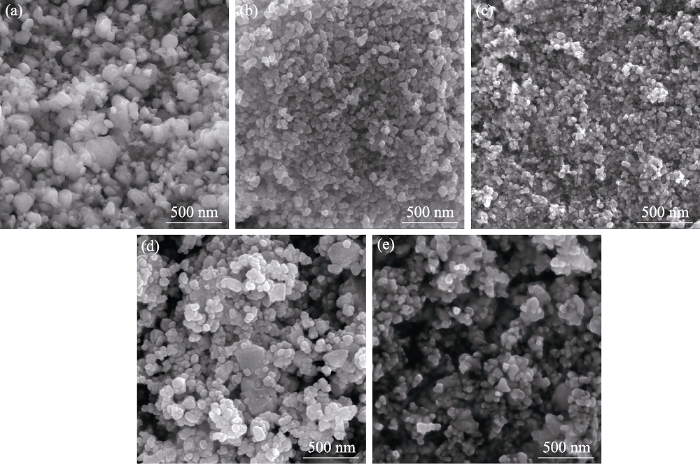

利用SEM观察不同钽碳比例的陶瓷产物的微观结构。钽碳质量比对陶瓷产物的结构有显著影响, 如图7(a)所示, 未添加碳源所得的陶瓷粉体粒径大小不一, 介于50~300 nm之间, 产物中仍存在大量团聚的Ta2O5粉体, 碳热还原程度很低, TaC粉体占比较少。随着碳源比例增加, 团聚现象减弱。如图7(b)所示, PF-3比例达到0.25时, 可以得到平均粒径100 nm左右, 分布均匀的球形TaC粉体。如图7(c)所示, PF-3比例达到0.40时, 粉体粒径进一步减小至50~100 nm, 这是因为自由碳的存在, 限制了TaC晶粒的团聚, 导致陶瓷产物的平均粒径继续减小。图7(d, e)为采用2402树脂为碳源所得TaC陶瓷粉体的微观形貌, 改变碳源种类同样可以得到粒径细小、形状规则且分布均匀的TaC陶瓷粉体。从图7可以明显看出, 陶瓷粉体间的团聚性增加, 与粒度分析结果有偏差。这是因为粒子间的团聚是静电力、范德华力以及表面能综合作用的结果, 很容易因为机械研磨而破坏平衡。在粒度分析前对样品进行了充分研磨, 有效降低了粒子间的团聚。

图7

图7

不同钽碳质量比所得TaC粉体的SEM照片

Fig. 7

SEM images of TaC powders obtained at different tantalum/carbon mass ratios

(a) PTO; (b) PTC1-25; (c) PTC1-40; (d) PTC2-40; (e) PTC2-45

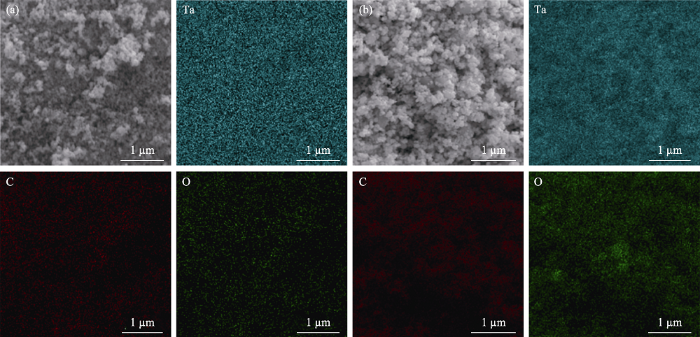

根据EDS对元素分布情况进行分析, 如图8所示, PTC1-25和PTC2-40两种陶瓷产物中Ta、C、O三种元素均匀分布, 未发生元素聚集现象。说明采用先驱体转化法使元素在原子尺度得到均匀混合, 元素间扩散距离缩短, 碳热还原反应得以充分进行, 从而使元素分布更均匀。

图8

图8

最佳钽碳质量比所得TaC粉体的元素分布

Fig. 8

Elemental distributions of TaC powders obtained at optimal tantalum/carbon mass ratios

(a) PTC1-25; (b) PTC2-40

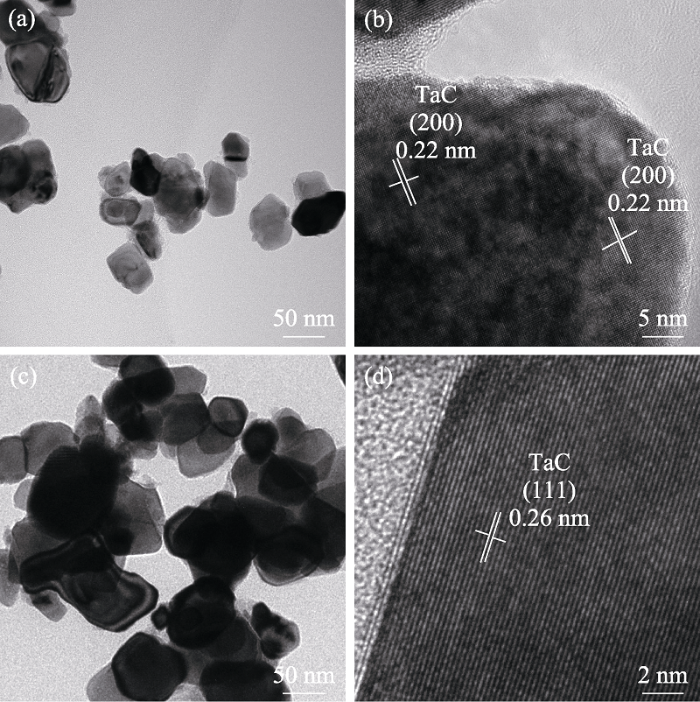

图9

图9

最佳钽碳比例所得陶瓷产物的TEM和HRTEM照片

Fig. 9

TEM and HRTEM images of TaC powders obtained at optimal tantalum/carbon ratios

(a, b) PTC1-25; (c, d) PTC2-40

3 结论

本研究采用烯丙基酚醛树脂(PF-3)和对叔丁基酚醛树脂(2402树脂)两种碳源与聚钽氧烷(PTO)合成了TaC先驱体, 分析了碳源种类、钽碳比例和裂解温度对先驱体转化法制备TaC陶瓷粉体微观结构及性能的影响, 得到以下结论:

1)与2402树脂相比, 含C=C的PF-3树脂可以 有效促进聚钽氧烷的交联固化, 使先驱体的陶瓷产率得到提高。两种先驱体的陶瓷产率分别为54.02%和49.64%。

2) PF-3树脂和2402树脂在1400 ℃时均可与聚钽氧烷发生碳热还原反应, 得到结晶度高、形状规则、成分单一的TaC陶瓷粉体, PTO : PF-3树脂=1 : 0.25和PTO : 2402树脂=1 : 0.4为最佳钽碳源质量比例。在最佳钽碳比例下, PF-3树脂为碳源得到的陶瓷粉体晶粒尺寸更小, 两种陶瓷粉体晶粒尺寸分别为47.2和60.9 nm。

3) TaC先驱体在室温至1500 ℃范围内共经历四个反应阶段: 第一阶段为室温~220 ℃, 先驱体发生交联固化; 第二阶段为220~1150 ℃, 该裂解区的碳热还原反应尚不充分; 第三阶段为1150~1400 ℃, 先驱体开始发生剧烈的碳热还原反应, 目标产物TaC大量生成; 第四阶段为1400~1500 ℃, 碳热还原反应完成。

4)采用不含C=C的2402树脂作为碳源制备TaC陶瓷粉体时, 虽然陶瓷产率较低、树脂用量较多、晶粒尺寸较大, 但树脂来源广泛、价格便宜, 有望实现大规模制备。

参考文献

Ultra-high temperature ceramics: materials for extreme environments

Advanced structural ceramics in aerospace propulsion

Microstructure and electrochemical properties of refractory nanocrystalline tantalum-based alloys

Research Progress on the Preparation and Characterization of Ultra Refractory TaxHf1-xC solid solution ceramics

Catalyst-free synthesis and mechanical characterization of TaC nanowires

Polymer precursor synthesis of TaC-SiC ultrahigh temperature ceramic nanocomposites

Ablation of vacuum plasma sprayed TaC-based composite coatings

Microstructure and ablation property of TaC-SiC composite coatings

Vacancy on Structures, Mechanical and Electronic Properties of Ternary Hf-Ta-C system: a first-principles study

In this study, the first-principles method was used to predict the vacancy ordered structures of ternary Hf-Ta-C system and the effect of vacancy on its mechanical properties. Crystal structure of (Hf, Ta)C1-x under ambient pressure were predicted by first-principles evolutionary using USPEX software. This calculation found 5 stable and 3 metastable vacancy ordered structures which all share the rock-salt structure. Then, mechanical properties of (Hf, Ta)C1-x vacancy ordered structures were calculated by the first-principles method, and change of mechanical properties with the concentration of vacancy was analyzed. They all showed high bulk modulus, shear modulus, elastic modulus, and Vickers hardness. Their moduli and hardness decreased with the increase of the concentration of vacancy at the same Hf/Ta ratio. Finally, their electronic density of states are calculated, revealing that their chemical bonding is a mixture of strong covalence and weak metallic. Data from this study are promising for understanding vacancy ordered structures, mechanical properties and applications of Hf-Ta-C system.

Ti(C, N)-based cermets: critical review of achievements and recent developments

Effect of TiB2 content on the microstructure and mechanical properties of Ti(C, N)-TiB2-FeCoCrNiAl high-entropy alloys composite cermets

Effect of nano-TiB2 addition on the microstructure, mechanical properties and machining performance of TiCN cermet

Densification, microstructure and mechanical properties of Ta4HfC5-based ceramics obtained from synthesized nanoscale powder

Influence of TaC content on microstructure and mechanical performance of Ti(C,N)-based cermets fabricated by mechanical activation and subsequent in situ carbothermal reduction

Understanding the oxidation behavior of Ta-Hf-C ternary ceramics at high temperature

Effects of LaB6 on composition, microstructure and ablation property of the HfC- TaC-SiC doped C/C composites prepared by precursor infiltration and pyrolysis

Study on oxidation resistance and oxidative damage mechanism of SiBCN-Ta4HfC5 composite ceramics

High temperature tribological behavior of polymer-derived Ta4HfC5 nanoceramics

Ti(C, N)-based cermet with different TaC/(TaC+WC) weight ratio by in-situ reactive hot pressing: microstructure and mechanical properties

Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics

Polymer precursor-derived HfCSiC ultrahigh-temperature ceramic nanocomposites

Liquid precursor-derived high- entropy carbide nanopowders

Synthesis of high entropy carbide nano powders via liquid polymer precursor route

Synthesis and ceramisation of organometallic precursors for Ta4HfC5 and TaHfC2 ultra-fine powders through a facile one-pot reaction

Polymer-derived Ta4HfC5 nanoscale ultrahigh-temperature ceramics: synthesis, microstructure and properties

Preparation and characterization of ultrahigh-temperature ternary ceramics Ta4HfC5

Nano-scale 1TaC-3HfC solid solution powder synthesized using a solvothermal method and its densification

Transformation of metallic polymer precursor into nanosized HfTaC2 ceramics

Studying disorder in graphite-based systems by Raman spectroscopy

Raman spectroscopy has historically played an important role in the structural characterization of graphitic materials, in particular providing valuable information about defects, stacking of the graphene layers and the finite sizes of the crystallites parallel and perpendicular to the hexagonal axis. Here we review the defect-induced Raman spectra of graphitic materials from both experimental and theoretical standpoints and we present recent Raman results on nanographites and graphenes. The disorder-induced D and D' Raman features, as well as the G'-band (the overtone of the D-band which is always observed in defect-free samples), are discussed in terms of the double-resonance (DR) Raman process, involving phonons within the interior of the 1st Brillouin zone of graphite and defects. In this review, experimental results for the D, D' and G' bands obtained with different laser lines, and in samples with different crystallite sizes and different types of defects are presented and discussed. We also present recent advances that made possible the development of Raman scattering as a tool for very accurate structural analysis of nano-graphite, with the establishment of an empirical formula for the in- and out-of-plane crystalline size and even fancier Raman-based information, such as for the atomic structure at graphite edges, and the identification of single versus multi-graphene layers. Once established, this knowledge provides a powerful machinery to understand newer forms of sp(2) carbon materials, such as the recently developed pitch-based graphitic foams. Results for the calculated Raman intensity of the disorder-induced D-band in graphitic materials as a function of both the excitation laser energy (E(laser)) and the in-plane size (L(a)) of nano-graphites are presented and compared with experimental results. The status of this research area is assessed, and opportunities for future work are identified.

Evolution of the Raman spectra from single-, few-, and many- layer graphene with increasing disorder

Pressureless sintering of Ta0.8Hf0.2C UHTC in the presence of MoSi2

Sintering behaviour, solid solution formation and characterization of TaC, HfC and TaC-HfC fabricated by spark plasma sintering

Research into the possibility of producing single-phase tantalum- hafnium carbide by SHS.