钛酸钡(BaTiO3)是电子陶瓷元器件行业最重要的基础原料, 广泛用于制造多层陶瓷电容器(MLCC)等元器件。MLCC是电子信息产业最核心的基础元器件, 约占陶瓷电容整体市场的90%[1]。随着5G、新能源技术的快速发展, 驱动MLCC朝着小型化、超薄介质和高容值方向发展, 对BaTiO3等基础电子原料以及陶瓷烧结制备工艺提出了新的挑战。目前MLCC烧制过程温度高达1100~1200 ℃, 易导致晶粒异常长大、电介质与电极之间收缩失配等问题, 难以满足电子陶瓷材料低温化发展的应用需求[2⇓-4]。同时, 高温烧结的能耗高, 与国家“双碳战略”相违背, 因此如何降低BaTiO3陶瓷的烧结温度, 实现MLCC元器件的绿色制备是一个十分紧迫的问题。

冷烧结工艺(CSP)是一种低温制备陶瓷的新方法, 已经用于制备多种陶瓷材料, 其中不少材料在低于400 ℃下烧结就可以获得较高的密度和性能, 如: 钼酸盐[5⇓-7]、钨酸盐[8-9]及易溶或微溶于水的氧化物[10-11]等材料。钙钛矿基铁电体, 如BaTiO3[12⇓⇓⇓⇓-17]、Pb(Zr、Ti)O3[18]、和SrTiO3[19]等, 虽然可以通过冷烧结工艺在低温条件下实现烧结, 但由于未经二次热退火处理, 晶界中的玻璃相和残余应力会严重影响材料的介电性能, 因此低温烧结的介电陶瓷往往性能较差。为了降低BaTiO3陶瓷的烧结温度, 国内外的研究者进行了不懈的努力, 2016年, 宾夕法尼亚大学的Guo等[13]在冷烧结阶段使用一种具有化学计量调整的瞬态溶剂-Ba(OH)2/TiO2溶液来限制BaTiO3在水中的溶解不一致, 然后经过700~900 ℃的退火处理后, 获得了相对密度>95%, 常温介电常数约为1800的BaTiO3陶瓷。2019年, Kosuke Tsuji等[14]采用粒径为20 nm的BaTiO3粉体, 以NaOH- KOH作为“低温熔剂”, 获得了相对密度>98%, 介电常数为1800, 介电损耗为0.04的BaTiO3陶瓷。虽然引入氢氧化物可以在低温下有效实现BaTiO3的致密化, 但钠、钾等阳离子又会严重恶化BaTiO3陶瓷的介电性能。2020年, Takao Sada等[16]采用1 mol/L乙酸处理后的BaTiO3粉末, 以Ba(OH)2·8H2O作为熔剂, 在225 ℃下烧结制备了相对密度为95%, 介电常数为1440, 介电损耗为0.09的BaTiO3陶瓷。但因为烧结温度较低, BaTiO3晶粒结晶不完整, 介电性能较差, 难以满足实际应用需求。目前, 通过冷烧结工艺制备高性能的BaTiO3陶瓷还很困难, 制备的陶瓷介电常数普遍小于2000, 介电损耗高, 且十分容易出现介电弥散现象。因此, 如何实现BaTiO3陶瓷的低温制备, 同时保持优良的介电性能是当前冷烧结BaTiO3亟需解决的问题。

为提高冷烧结BaTiO3陶瓷的性能, 本研究采用水热法制备了分散性良好的粒径100 nm四方相(c/a≈1.0085)BaTiO3粉末, 用低浓度乙酸溶液对BaTiO3粉末进行水热活化处理。以Ba(OH)2·8H2O为熔剂, 开展BaTiO3陶瓷的低温制备研究。在350 MPa、400 ℃/1 h的条件下进行冷烧结, 最后经600 ℃/0.5 h退火处理获得了BaTiO3陶瓷。

1 实验方法

1.1 粉末制备与处理

以氯化钡、四氯化钛为原料, 钡钛比为1.6:1, 以5 mol/L的NaOH为矿化剂, 在220 ℃反应12 h水热合成得到粒径为100 nm的四方相BaTiO3粉末。

称取一定量自制BaTiO3粉体置于浓度为0.1 mol/L乙酸溶液中, 然后转移到100 mL的高压反应釜内, 在100 ℃水热处理1 h。处理前的粉末记为A1, 处理后的粉末记为A2。

1.2 陶瓷的制备

称取1.2 g BaTiO3粉体与质量分数10% Ba(OH)2·8H2O充分混合, 加入无水乙醇均匀研磨10 min, 然后将研磨均匀的混合物转移至模具内。施加350 MPa单轴压力, 同时模具加热至400 ℃后保温保压1 h, 冷烧结样品经100 ℃干燥12 h后在600 ℃下退火0.5 h。

1.3 样品表征

采用D8-ADVANCEA型X射线衍射仪(XRD)测试样品的物相组成。采用Tecnai-450型场发射扫描电子显微镜(SEM)观察BaTiO3陶瓷的表面和断面。采用阿基米德排水法测量陶瓷密度, 相对密度=实际测量密度/理论密度。使用精密LCR仪表(E4980A, Agilent)和计算机控制的数据采集系统测量样品的介电常数和介电损耗。采用K-Alpha1063型X射线光电子能谱仪(XPS)分析样品的元素种类及价态。

2 结果与讨论

2.1 粉末的XRD与粒度分析

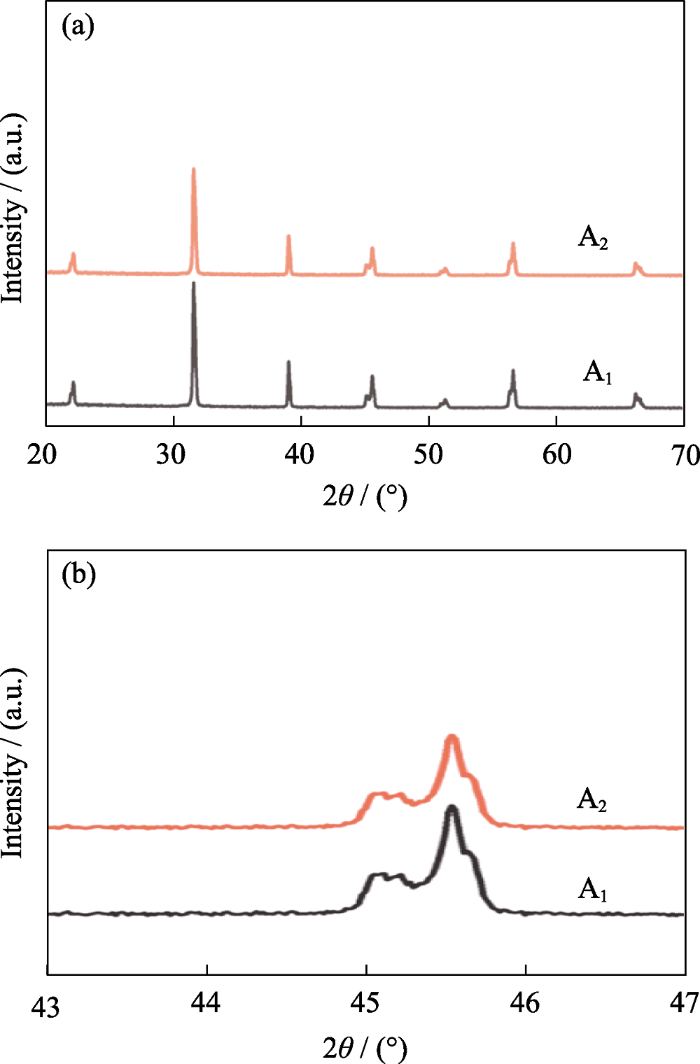

图1(a)是A1、A2粉末的XRD图谱, 从图中可看到乙酸处理前后粉末的XRD图谱变化不大, 只是处理后粉末的XRD衍射峰的峰强相较于处理前的衍射峰强度有所下降, 半峰宽变宽, 这是由于乙酸处理后, 粉末表面形成非晶态层, 粉体结晶度减弱, 说明乙酸能够有效地提高BaTiO3粉体的活性, 与文献[15,20]一致。但与Kosuke Tsuji等[16]采用高浓度的乙酸处理不同, 高浓度的乙酸溶液容易在陶瓷致密化过程中形成残留, 并且阻止BaTiO3由立方相向四方相转变。本研究采用的乙酸溶液浓度为0.1 mol/L,仅为文献[16]报道的1/10, 并在水热条件下对BaTiO3进行活化处理, 充分利用了乙酸溶液在高温高压下的活化作用, 减小了乙酸溶液的用量及其对BaTiO3四方相晶型转变的抑制作用。图1(b)是2θ=43°~47°局部放大XRD图谱, 粉体在2θ=45°处的衍射峰有一定的分裂趋势, 处理前后四方度(c/a值)变化不大, 约为1.0085左右, 表明实验制备了粒径为100 nm的四方相BaTiO3粉体。

图1

图1

A1、A2粉末的XRD图谱

Fig. 1

XRD patterns of A1 and A2 powders

(b) Local magnification XRD patterns in the range of 2θ=43°-47°

图2

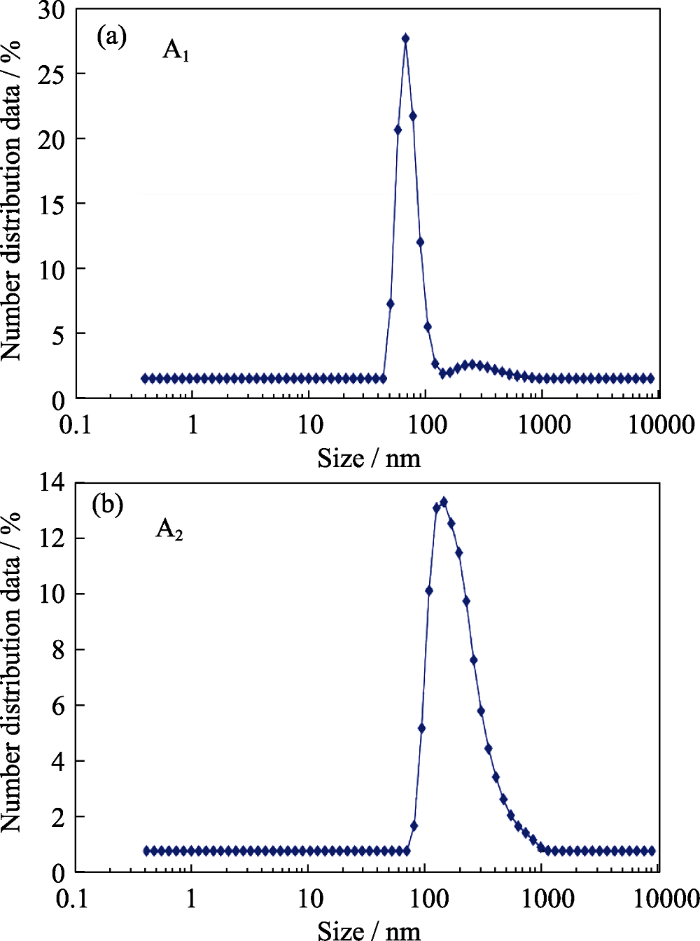

表1 粉体粒径分布数据

Table 1

| Powder | D10/nm | D50/nm | D90/nm |

|---|---|---|---|

| A1 | 74 | 103 | 124 |

| A2 | 76 | 107 | 129 |

2.2 粉末的微观结构分析

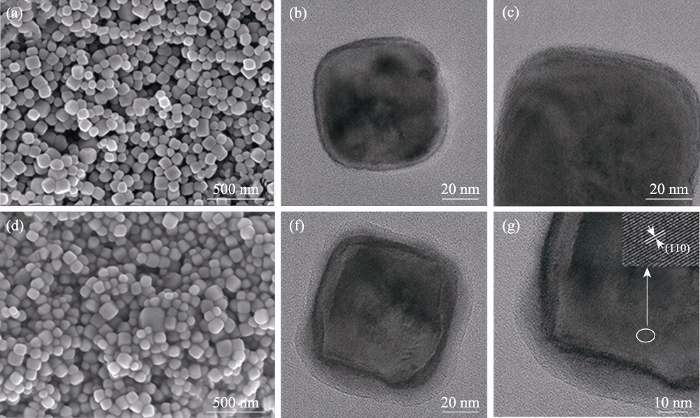

图3

图3

(a~c)A1和(d~f)A2粉末的SEM和TEM照片

Fig. 3

SEM and TEM images of powders (a-c)A1 and (d-f)A2

2.3 粉末的XPS分析

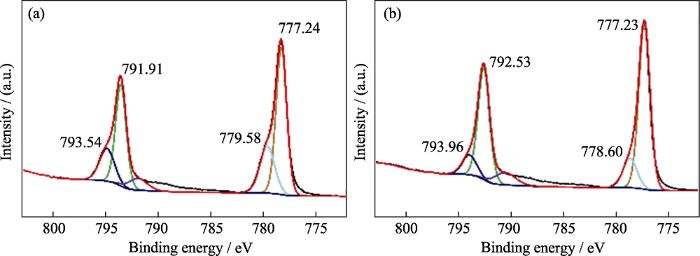

图4分别显示了粉末A1、A2的Ba3d光电子能谱图, 以C1s (284.8 eV)作为参考。Ba3d区域的光谱表现出典型Ba3d3/2和Ba3d5/2双峰, 表明BaTiO3表面的Ba以两种化学态存在。Ba3d5/2 (777.24 eV)与Ba3d3/2 (791.91 eV)对应于BaTiO3中BaO部分的Ba-O键。而 Ba3d5/2 (779.58 eV)和Ba3d3/2 (793.54 eV)的两个子峰, 可能是由氧空位、钡空位、表面BaCO3污染和其他残余缺陷引起的[22]。从图4可以看到粉末A1两个子峰(779.58, 793.54 eV)峰强明显比粉末A2的子峰(778.60, 793.96 eV)峰强高, 这是由于粉末A1比粉末A2有更多XRD检测不到的富含钡的表面原子簇。当乙酸将粉末表面的富钡原子簇清洗掉后, 子峰峰强明显降低[23-24]。表2为表面处理前后BaTiO3粉体表面的Ba/Ti原子比, 可以看出原粉末粉体的表面Ba/Ti比为1.0075, 而表面处理后的Ba/Ti比为0.5583, 说明乙酸能够有效地促进BaTiO3粉体表面Ba2+浸出。

图4

图4

粉末(a)A1和(b)A2的Ba3d轨道光电子能谱图

Fig. 4

Ba3d orbital photoelectron spectra of powders (a) A1 and (b) A2

表2 粉末A1、A2表面各元素的相对原子比

Table 2

| Powder | Ba | Ti | O | C | Ba/Ti |

|---|---|---|---|---|---|

| A1 | 10.88 | 10.81 | 39.81 | 38.45 | 1.0075 |

| A2 | 7.52 | 13.47 | 39.14 | 39.87 | 0.5583 |

2.4 陶瓷的XRD分析

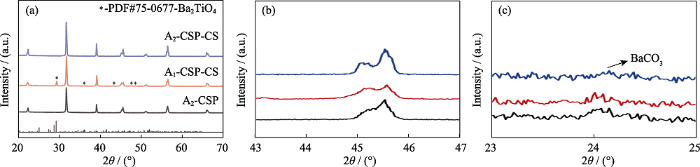

图5(a)为冷烧结及退火后陶瓷的XRD图谱, 由图可以看出, 采用粉末A1冷烧结并经退火后(A1- CSP-CS), 明显生成杂相, 比对PDF卡片, 该相为Ba2TiO4, 这是由冷烧结阶段引入过量的Ba2+导致的。粉末A2冷烧结并经退火后(A2-CSP-CS)没有观察到Ba2TiO4相, 这是由于乙酸处理使粉末的表面形成了一层非晶富钛层, 冷烧结阶段引入的Ba(OH)2·8H2O熔剂补充了BaTiO3表面溶出来的Ba2+空位, 从而避免了Ba2TiO4相的产生。陶瓷在2θ=45°处的峰, 冷烧结后陶瓷(A2-CSP)衍射的分裂程度比粉末衍射峰的分裂程度小, c/a值约为1.004 (图5(b)), 这是由于冷烧结阶段引入Ba(OH)2·8H2O, 造成冷烧结后样品内部含有大量的羟基, 羟基进入BaTiO3晶格中会造成晶格畸变, 使得A2-CSP样品四方相含量减少[25]。同样A1-CSP-CS样品衍射峰的分裂程度也比粉末衍射峰的分裂程度小, c/a值约为1.006, 这是样品中Ba2+过量造成的。而A2-CSP-CS样品的四方相含量相对较高, 表明粉末活化与退火处理有利于消除样品中多余的Ba(OH)2·8H2O以及羟基缺陷, 提高冷烧结样品的四方相含量。图5(c)是2θ=21.5°~25°范围的衍射图谱, 所有样品都存在少量BaCO3相, 而乙酸处理后的样品中BaCO3相的含量相对低。

图5

图5

BaTiO3陶瓷的XRD图谱

Fig. 5

XRD patterns of BaTiO3 ceramics

(b, c) Local magnification XRD patterns in the range of 2θ=43°-47° and 21.5°-25°, respectively

2.5 陶瓷的微观形貌分析

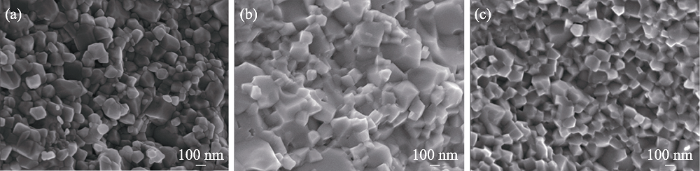

图6(a)是A2-CSP样品的SEM断面照片, 其结构较为松散, 相对密度较低, 仅为92.73%。图6(b, c)是A1-CSP-CS、A2-CSP-CS陶瓷样品的SEM断面形貌, 其晶粒的棱角较为明显。从图中发现陶瓷晶粒表面基本呈不规则的平面, 这是由于冷烧结过程中施加的外部单轴压力所致, 文献[10,17]的冷烧结陶瓷中都观察到这种现象。A1粉末在烧结过程中晶粒生长不均匀, 尺寸在100~500 nm不等。而晶粒生长不均匀可能是由于添加的Ba(OH)2·8H2O在冷烧结后过多地残留在样品晶界中, 从而在后续退火过程中引发晶粒的不均匀生长[26]。相比于A1-CSP-CS样品, A2-CSP-CS样品的晶粒生长更为均匀可控并且致密性更高。

图6

图6

BaTiO3陶瓷的SEM断面照片

Fig. 6

Section SEM images of BaTiO3 ceramics

(a) A2-CSP; (b) A1-CSP-CS; (c) A2-CSP-CS

2.6 陶瓷的介电性能分析

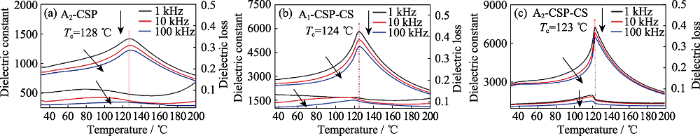

图7和表3为冷烧结陶瓷退火前后的介电温谱图及其相对密度与介电性能。图7(a)是A2-CSP陶瓷样品的介电温谱图, 可以看到室温介电常数为930, 居里温度点在128 ℃附近, 其介电损耗较高, 为0.08左右, 介电峰出现较大程度的弥散, 同时介电损耗随着温度和频率的变化起伏较大。有两种原因造成介电峰的弥散程度较大: (1)未退火样品中残余的大量非晶相引起“异相共存”, 铁电相与非铁电相的共存导致BaTiO3的铁电-顺电相转变会引起介电弥散[27-28]; (2)引入的Ba(OH)2·8H2O熔剂会导致不正确的Ba/Ti[29]。图7(b)为A1-CSP-CS陶瓷样品的介电温谱图, 可以看到室温介电常数为2768, 居里温度点在124 ℃附近, 介电损耗为0.06。虽然A1-CSP-CS陶瓷样品的室温介电常数经退火后得到很大提高, 但介电峰的弥散程度还是较大, 同时生成的副产物Ba2TiO4相又在一定程度上降低了BaTiO3的性能。文献[27]表明, Ba2TiO4相会降低介电常数, 导致介电损耗曲线随频率变化出现较大的波动。图7(c)为A2-CSP-CS陶瓷样品的介电温谱图, 可以看到其室温介电常数为2836, 居里温度点为123 ℃, 相对于A1-CSP-CS样品, 其介电损耗降低明显, 约为0.03。加入的Ba(OH)2·8H2O熔剂对粉末表面的Ba空位进行了补偿, 从而提高了陶瓷样品的介电常数。相关文献[29]表明, Ba/Ti大的样品比Ba/Ti小的样品具有更高的介电损耗。而介电峰弥散有所改善的原因在于: (1)退火促使BaTiO3伪立方相向四方相转变, 随着四方性提高, 居里温度处的介电峰变得更尖锐[12-13]; (2)陶瓷晶粒能够均匀化地生长[15]; (3)退火后陶瓷的结晶度得到了提高, 表明使用乙酸处理粉末并进行退火处理能提高冷烧结制备BaTiO3陶瓷的介电性能, 降低冷烧结BaTiO3的介电损耗。表3为冷烧结陶瓷退火前后对应的相对密度与介电性能。综上所述, 经乙酸处理后的高活性100 nm的BaTiO3粉体, 可以为冷烧结阶段引入的Ba2+提供结合位点, 减少加入Ba(OH)2·8H2O以及非晶相残留带来的介电峰弥散、介电常数低、介电损耗大的影响, 避免退火阶段生成的杂相引起介电损耗随频率波动大的现象。

图7

图7

陶瓷的介电温谱图

Fig. 7

Dielectric temperature spectra of ceramics

(a) A2-CSP; (b) A1-CSP-CS; (c) A2-CSP-CS

表3 陶瓷的相对密度与介电性能

Table 3

| Process | Relative density | εr (1 kHz) | εr@Tc (1 kHz) | Tc (1 kHz) | tanδ |

|---|---|---|---|---|---|

| A2-CPS | 92.73% | 930 | 1413 | 128 ℃ | 0.08 |

| A1-CPS-CS | 95.78% | 2768 | 5813 | 124 ℃ | 0.06 |

| A2-CPS-CS | 96.62% | 2836 | 7274 | 123 ℃ | 0.03 |

εr: Dielectric constant at room temperature; εr@Tc: Dielectric peak; Tc: Curie temperature; tanδ: Dielectric loss

2.7 陶瓷的致密化机理分析

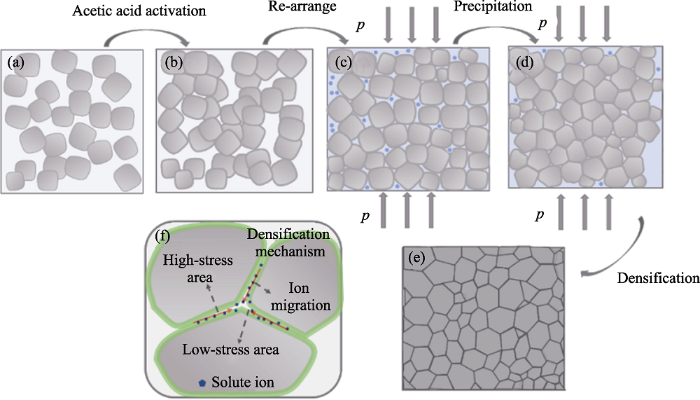

图8为BaTiO3冷烧结致密化过程示意图。烧结前期, 在单轴压力的作用下粉末在模具中发生重排, 随着温度升高, Ba(OH)2·8H2O在80~130 ℃温度区间逐渐失去7个结晶水, 形成高浓度的碱性环境。在这种环境中, BaTiO3粉末表层发生溶解。随着温度继续上升, 水分从系统内部向外排出, 溶质离子随着水排出从高应力接触点向低应力接触点迁移, 然后在表面低应力点处发生沉淀重结晶, 同时伴随晶粒长大, 致使陶瓷发生致密化[30]。一般来说, 粉末颗粒的表面性质会强烈影响陶瓷的烧结行为。冷烧结工艺的致密化机理为“溶解-沉淀-重结晶”过程, 由于外部单轴压力的作用冷烧结过程中会发生粉末颗粒的重排, 经乙酸溶液处理后得到高活性的纳米粉体表面的非晶富钛层通过加速改性的BaTiO3粉末颗粒的滑动, 促进了粉末重排, 减少了Ba(OH)2·8H2O的残留, 从而提高了陶瓷的烧结致密度并保证晶粒的均匀化生长。

图8

2.8 冷烧结BaTiO3陶瓷性能对比

表4对比了文献报道的BaTiO3冷烧结与本研究的结果, 从中可以看出, 本工作通过低浓度乙酸溶液水热活化BaTiO3纳米粉体, 经冷烧结结合低温退火工艺获得了介电常数为2836, 介电损耗为0.03的BaTiO3陶瓷, 明显优于现有文献报道的介电性能。其原因在于: (1)为了提高粉体在低温的烧结性, 前期研究所用的粉体粒径过小, 粒径小于100 nm时, BaTiO3粉末则很难维持四方性, 而高四方性粉体烧结有利于提高BaTiO3陶瓷的介电性能, 本研究利用Ba(OH)2·8H2O 熔剂提供的强碱环境, 加上高温高压的类水热环境, 保持了具有良好四方相、粒度100 nm BaTiO3粉体的特性; (2)本研究采用乙酸对粉末进行预处理, 预处理过程中, BaTiO3粉体中有少量的钡溶解析出, 因此在陶瓷制备过程中又利用Ba(OH)2·8H2O适当补充钡源, 从而实现BaTiO3粉体中钡钛比的整体一致; (3)以Ba(OH)2·8H2O为熔剂避免了其他氢氧化物, 如KOH-NaOH作为熔剂时Na、K阳离子杂质进入到BaTiO3中引起的晶格畸变造成的介电性能恶化; (4) 后续的低温退火工艺使BaTiO3晶粒结晶更完整, 介电性能得到提高。

表4 文献报道的BaTiO3陶瓷冷烧结性能对比

Table 4

| Process | Flux (in mass) | Temperature/Pressure | Time/h | Density/% | εr(1 kHz) | tanδ (1 kHz) | Heat treatment | Ref. |

|---|---|---|---|---|---|---|---|---|

| CSP-CS | Ba(OH)2/TiO2 soultion | 180 ℃/430 MPa | 1-3 h | 95 | 1760 | 0.04 | 700-900 ℃/3 h | [11] |

| CSP | NaOH-KOH | 300 ℃/520 MPa | 12 h | 98 | 1800 | 0.04 | - | [15] |

| Surface coating/CSP-CS | H2O, Ba(OH)2 solution | 220 ℃/500 MPa | 1 h | 97 | 1550 | 0.02 | 700-900 ℃/3 h | [10] |

| 1 mol/L acetic acid/powder-CSP | 20% Ba(OH)2∙8H2O | 225 ℃/350 MPa | 1 h | 95 | 1440 | 0.09 | - | [16] |

| 1 mol/L acetic acid/powder-CSP | 11% Sr(OH)2∙8H2O | 275 ℃/350 MPa | 1 h | 92 | 1500 | 0.08 | - | [21] |

| 0.1 mol/L acetic acid/powder-CSP | 10% Ba(OH)2∙8H2O | 400 ℃/350 MPa | 1 h | 96 | 2830 | 0.03 | 600 ℃/0.5 h | Thiswork |

εr: Dielectric constant at room temperature; tanδ: Dielectric loss

3 结论

本研究以粒径100 nm的BaTiO3粉体为原料, 采用低浓度乙酸溶液水热活化对BaTiO3粉末进行表面活化, 结合Ba(OH)2·8H2O熔剂, 通过冷烧结和低温退火处理制备了相对密度为96.62%的BaTiO3陶瓷, 其常温介电(εr)为2836, 介电损耗(tanδ)低至0.03。本研究低温制备了具有优良介电性能的BaTiO3陶瓷, 为多层陶瓷电容器(MLCC)等陶瓷元器件的绿色制备提供了新的思路。

我与郭景坤先生

2000~2002年, 我师承郭景坤先生和高濂先生开展博士后研究。当时, 高端多层片式陶瓷电容器所需的单分散、小尺寸、四方相的钛酸钡粉体全部依赖进口, 急需突破。虽然我博士期间开展了喷雾反应分解法制备钛酸钡研究, 但因为成本、设备等原因中试效果一直不佳。郭先生大力支持我继续开展水热法制备高性能钛酸钡研究, 一方面指导我从机理上分析水热合成机理, 得以在Journal of the American Ceramics Society和Journal of the European Ceramics Society发表数篇论文, 另一方面指导我从性价比出发优化工艺, 在企业设计搭建水热生产线。我博士后出站后, 郭先生还亲自到我所在企业(风华高科)参加产业化生产线试生产, 并勉励我在做好粉体制备研究基础上, 继续开展粉体应用研究, 给了我莫大的鼓励和支持。多年来, 我也一直按照先生的指点在这两个领域持续开展研究。

(徐华蕊)

参考文献

High-energy storage performance in BaTiO3-based lead-free multilayer ceramic capacitors

Perspectives and challenges for lead-free energy-storage multilayer ceramic capacitors

Fabrication of homogeneous nanosized nickel powders using a planetary ball mill: applications to multilayer ceramic capacitors (MLCCs)

Low temperature sintering properties of LiF-doped BaTiO3-based dielectric ceramics for AC MLCCs

Cold-sintered C0G multilayer ceramic capacitors

Direct integration of cold sintered, temperature-stable Bi2Mo2O9-K2MoO4 ceramics on printed circuit boards for satellite navigation antennas

Cold-sintered temperature stable Na0.5Bi0.5MoO4-Li2MoO4 microwave composite ceramics

Grain size effect on microwave dielectric properties of Na2WO4 ceramics prepared by cold sintering process

Effects of the liquid phase content on the microstructure and properties of the ZrW2O8 ceramics with negative thermal expansion fabricated by the cold sintering process

Preparation of high density ZnO ceramics by the Cold Sintering Process

Rutile TiO2 microwave dielectric ceramics prepared via cold sintering assisted two step sintering

Protocol for ultralow- temperature ceramic sintering: an integration of nanotechnology and the cold sintering process

Cold sintering process: a novel technique for low-temperature ceramic processing of ferroelectrics

Single step densification of high permittivity BaTiO3 ceramics at 300 ℃

Surface modification of BaTiO3 with catechol surfactant and effects on cold sintering

High permittivity BaTiO3 and BaTiO3-polymer nanocomposites enabled by cold sintering with a new transient chemistry: Ba(OH)2∙8H2O

In situ doping of BaTiO3 and visualization of pressure solution in flux-assisted cold sintering

Cold sintering and electrical characterization of lead zirconate titanate piezoelectric ceramics

Reactive intermediate phase cold sintering in strontium titanate

Effect of BaCO3 impurities on the structure of BaTiO3 nanocrystals: implications for multilayer ceramic capacitors

Room-temperature solid state synthesis of Co3O4/ZnO p-n heterostructure and its photocatalytic activity

Investigation of surface defects in BaTiO3 nanopowders studied by XPS and positron annihilation lifetime spectroscopy

An XPS investigation of hydrothermal and commercial barium titanate powders

Colossal permittivity and impedance analysis of niobium and aluminum co-doped TiO2 ceramics

Effect of lattice hydroxyl on the phase transition and dielectric properties of barium titanate particles

Microstructures and electrical responses of pure and chromium-doped CaCu3Ti4O12 ceramics

Role and behaviour of orthotitanate Ba2TiO4 during the processing of BaTiO3 based ferroelectric ceramics

Roles of Ba/Ti ratios in the dielectric properties of BaTiO3 ceramics

Hydrothermal synthesis of nanometer-sized barium titanate powders: control of barium/titanium ratio, sintering, and dielectric properties