近些年来, 为了进一步提升难熔高熵合金的力学性能, 科研工作者们通过在合金中引入第二相有效地提高了材料强度。引入第二相的方法通常有两种: 内生和外加[3]。(1)“内生”指过饱和固溶体通过时效析出有序固溶体或硬脆化合物, 如B2、L12、σ、Laves相等, 当合金受到应力作用时, 位错线切过或绕过第二相粒子产生位错强化效应, 使难熔高熵合金的室温压缩强度提高至1500~ 3000 MPa[4,5,6]。但是, 由于高熵效应随着温度的升高而持续增强, 因此在较高的温度下, “内生”第二相普遍会产生极为强烈的回溶倾向[7], 导致高温下力学性能迅速衰减。(2)外加第二相往往与基体完全非共格, 更多地存在于高熵合金晶粒之间而并非晶粒内部, 能够大幅度提高合金的强度。尤其是选用具有较高的刚度、强度、硬度以及耐高温抗氧化的难熔陶瓷相(难熔金属的碳化物、氮化物、氧化物等)作为外加第二相粒子, 在高温下仍然具有良好的化学稳定性和高温力学性能, 能够提高合金的高温抗软化能力, 在传统金属基复合材料中已得到了广泛应用[8,9]。显而易见, 对于高度弥散的陶瓷增强金属基复合材料来说, 陶瓷颗粒的增强效果随其含量的增加而提升。但是, 当外加的陶瓷颗粒含量过高时, 陶瓷颗粒极易在烧结或熔铸过程中产生团聚, 反而导致力学性能下降。因此, 在高熵合金中引入高含量的难熔陶瓷颗粒, 并保持晶粒细小且弥散分布, 是进一步提升难熔高熵合金室温及高温力学性能的关键。

放电等离子烧结(SPS)可以在短时间内通过施加脉冲电流将粉末烧结成微观组织均匀、晶粒细小、偏析和缺陷较少的块体材料[10]。通过机械合金化在难熔高熵合金粉体中引入适量的多种非金属元素, 有望在后续放电等离子烧结过程中与难熔金属元素发生化学反应, 进而原位合成多种难熔陶瓷相, 解决高含量陶瓷偏聚和晶粒过度长大的问题。本工作以Cr0.5MoNbWTi难熔高熵合金作为研究对象, 在机械合金化过程中同时引入C、N、O三种非金属原子, 利用放电等离子烧结法制备了陶瓷颗粒增强难熔高熵合金复合材料, 并对其微观组织、物相组成以及力学性能进行了研究。

1 实验方法

1.1 材料制备

金属原材料采用高纯度商业微米粉: Cr(99.5%)、Mo(99.9%)、Nb(99.9%)、W(99.9%)、Ti(99.9%), 粉体平均粒径为45 µm。将金属粉体按照设定的摩尔比装入不锈钢球磨罐中, 抽真空至2 kPa后采用行星式高能球磨机对金属粉体进行机械合金化, 研磨介质为WC磨球(球料比10 : 1), 转速为350 r/min。首先进行42 h的干磨, 以获得预合金化的纳米粉体。其中, N和O是由于在球磨罐中留有少量的空气, 球磨过程中发生轻微的氮化和氧化引入的。较低的氮分压和氧分压有利于N和O缓慢地固溶进合金化粉体之中, 避免快速形成大量且不可控的氧化物和氮化物。C元素主要通过0.5wt%硬脂酸控制剂引入。干磨结束后, 以无水乙醇作为湿磨介质, 再经过6 h的湿磨, 以获得颗粒尺寸细小的合金化粉体。球磨后的预合金化纳米粉体通过放电等离子烧结获得块体材料。烧结在真空环境下(<10 Pa)下进行, 期间施加载荷30 MPa, 升温速度为100 ℃/min, 最终的烧结温度为1450 ℃, 保温时间为6 min。

1.2 表征方法

采用氧氮氢分析仪(OHN-3000)和碳硫分析仪(CS-8800)测定球磨前后粉体的C、N和O含量。采用X射线衍射仪(XRD-6000)分析粉体合金化过程的物相演变以及烧结体的物相组成。采用阿基米德排水法测量烧结体的密度。采用扫描电子显微镜(SUPARR 55)和电子探针(EPMA-1600)分析材料的微观组织和元素分布, 使用Image-Pro Plus软件估算各物相的体积分数。采用维氏硬度仪(MH-50)测量块体材料的硬度, 载荷为1 kg, 保载15 s, 硬度值为10次测量的平均值。采用万能力学试验机(GWZK-2000)测试室温及高温压缩性能, 加载初始应变速率为1×10-3 s-1, 试样为φ3 mm×4.5 mm的圆柱体。

2 结果与讨论

2.1 粉末的机械合金化

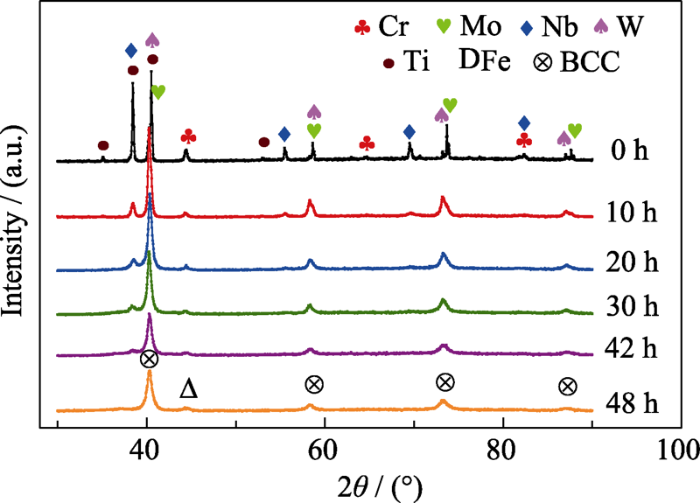

图1为Cr0.5MoNbWTi混合粉体经不同时间球磨后的XRD图谱。从图中可以看出, 当未经球磨时, 混合粉体的所有金属元素对应的衍射峰均清晰可见。随着球磨时间的延长, 各金属元素的衍射峰逐渐减弱甚至消失。球磨48 h后, 除了检测到球磨过程中罐体不断剥落的少量Fe元素外, 其他元素均形成了BCC结构的单相固溶体。根据XRD结果计算出该合金化粉体的平均晶粒尺寸为28.3 nm, 表明球磨获得了细小的粉体, 这有利于后续的烧结致密化。另外, 对球磨前后粉体的非金属元素C、N、O含量进行定量分析, 如表1所示。从表中可以看出, 球磨的粉体中C、N、O元素含量均明显增加。虽然球磨引入了大量非金属元素, 但在球磨后粉体中并未检测到碳化物、氮化物或氧化物的衍射峰, 说明非金属元素可能溶于固溶体中而并非形成相应的化合物。

图1

图1

混合粉体经不同时间球磨后的XRD图谱

Fig. 1

XRD patterns of the powders mechanically milled for different time

表1 球磨前后混合粉体的非金属元素含量

Table 1

| Sample | C/wt% | O/wt% | N/wt% |

|---|---|---|---|

| Mixture before ball milling | 0.044 | 0.448 | 0.046 |

| Mixture after ball milling | 0.482 | 2.181 | 3.920 |

2.2 复合材料微观组织和物相组成

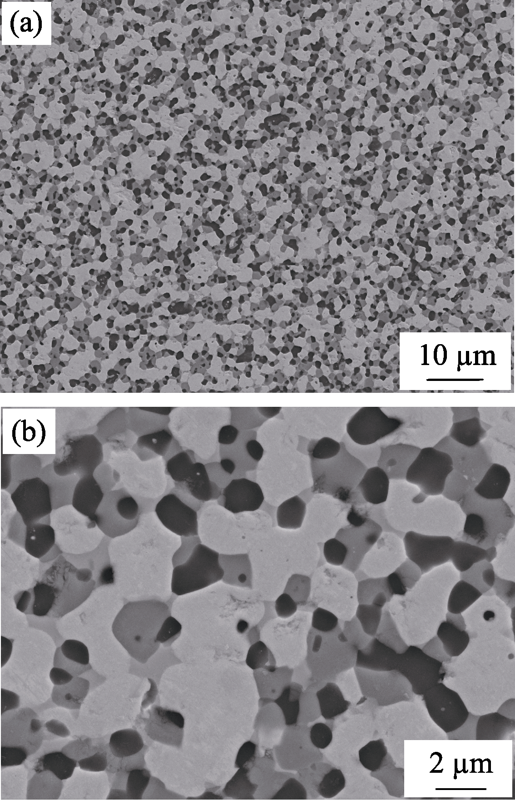

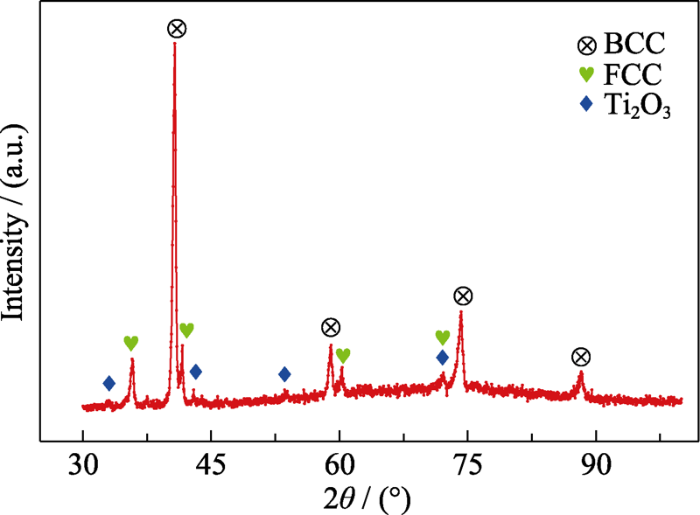

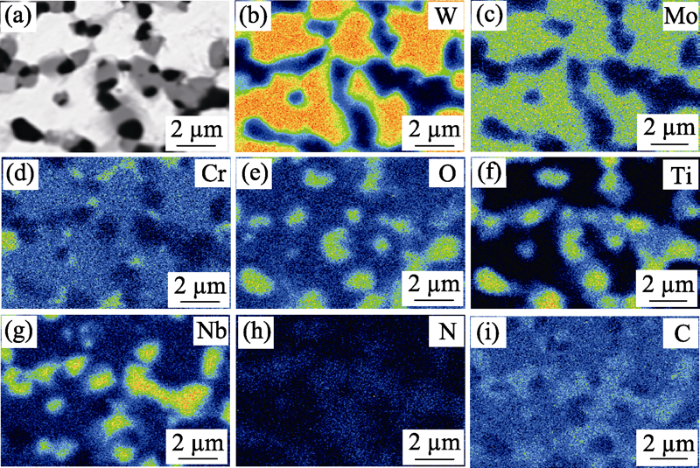

图2为经1450 ℃烧结的陶瓷颗粒增强高熵合金复合材料的微观组织照片。从图2可以看出, 烧结体内部没有产生宏观或微观的空洞和微裂纹, 说明该材料致密化程度较高, 根据阿基米德排水法测定该材料的密度为9.374 g/cm3, 相对致密度为98.3%。烧结块体的微观组织呈现出三种不同的物相, 分别为浅灰、深灰和黑色物相, 其体积分数分别为50.0%, 31.5%和18.5%。三种物相晶粒尺寸均匀细小且相互之间弥散分布。从烧结体的XRD图谱(图3)中可以看出, 放电等离子烧结后, 除原生相BCC(Im-3m, 229)外, 产生了两个新生相, 分别具有面心立方结构(Fm-3m, 225)和A2B3的六方结构(R-3C, 167)。采用EPMA对三种物相进行元素的定性面分析及定量点分析, 其中图4(a)为烧结体的背散射电子(BSE)图像, 图4(b~i)分别为各元素的面分布, 表2为定量点分析结果。三种物相之中, 浅灰相主要富集W(37.15%)、Mo(34.17%)、Cr(15.25%)和Nb(8.21%), 结合XRD推断浅灰相为BCC固溶体; 深灰相主要富集Nb(31.73%)和N(33.52%)元素, 并含有一定量的Ti(18.37%)和C(9.95%)元素。考虑到NbN和TiN 陶瓷相在室温下均呈FCC(Face Centered Cubic)结构, 且根据原子百分比计算得到(Nb,Ti) : (N,C)≈1 : 1, 由此推断深灰相是具有FCC结构的(Nb,Ti)(N,C)陶瓷固溶体相; 黑色相主要含O(59.66%)和Ti(35.14%), Ti : O的原子比约为2 : 3, 与XRD图谱中的A2B3物相相对应。总之, 掺杂非金属元素的过饱和BCC预合金化粉体经放电等离子烧结后, 除了原生相BCC外, 在基体内部形成了大量的(Nb,Ti)(N,C)和Ti2O3弥散分布的难熔陶瓷相。这主要得益于参与反应的非金属元素先均匀地固溶于合金化粉体之中, 使得反应合成的陶瓷颗粒能够均匀弥散地分布在复合材料内部。另外, (Nb,Ti)(N,C)和Ti2O3陶瓷相具有不同的晶体结构, 可以较好地阻碍晶粒长大, 陶瓷相的平均晶粒尺寸为0.85 μm左右。

图2

图2

陶瓷增强难熔高熵合金复合材料的微观组织

Fig. 2

SEM images of the ceramic-reinforced refractory high-entropy alloys matrix composite

(a) Low magnification; (b) High magnification

图3

图4

图4

陶瓷增强难熔高熵合金复合材料的BESEM照片(a)及其面扫描元素分布(b-i)

Fig. 4

Backscattered electron SEM image (a) and the corresponding EPMA mappings (b-i) of the alloying components in the composite

表2 复合材料各物相的元素组成(at%)

Table 2

| Cr | Mo | Nb | W | Ti | Fe | C | O | N | |

|---|---|---|---|---|---|---|---|---|---|

| BCC | 15.25 | 34.17 | 8.21 | 37.15 | 0.58 | 4.25 | 0.39 | 0 | 0 |

| (Nb,Ti) (N,C) | 1.38 | 0.39 | 31.73 | 0.03 | 18.37 | 0.12 | 9.95 | 4.51 | 33.52 |

| Ti2O3 | 1.18 | 0.81 | 1.32 | 0.71 | 35.14 | 0.21 | 0.96 | 59.66 | 0.01 |

2.3 陶瓷增强相的原位生成机理

对比球磨后混合粉体和烧结体的XRD图谱可知, 难熔陶瓷相(Nb,Ti)(N,C)和Ti2O3是在烧结过程中原位形成的。在高能球磨过程中, 合金粉体在破碎、冷焊的多次往复过程中, 粉体内部形成了大量的缺陷, 对非金属小原子的固溶度有所提高[11]。另外, N和O等小原子在Ti和Nb中的固溶度本身就相对较大, N和O在β-Ti和Nb中的极限固溶度分别为6.2at%~10.0at%, 6.0at%~10.5at%[12], 因此在机械合金化之后, 非金属小原子能够固溶于过饱和BCC固溶体而未形成相应的化合物。这种过饱和BCC固溶体在热力学上处于亚稳态, 在随后的烧结过程中可能转化为热力学稳定相。实际上, 非金属小原子与难熔金属元素之间具有极负的混合焓, 在后续烧结过程中, 极易越过能量势垒形成热力学更稳定的难熔陶瓷相。

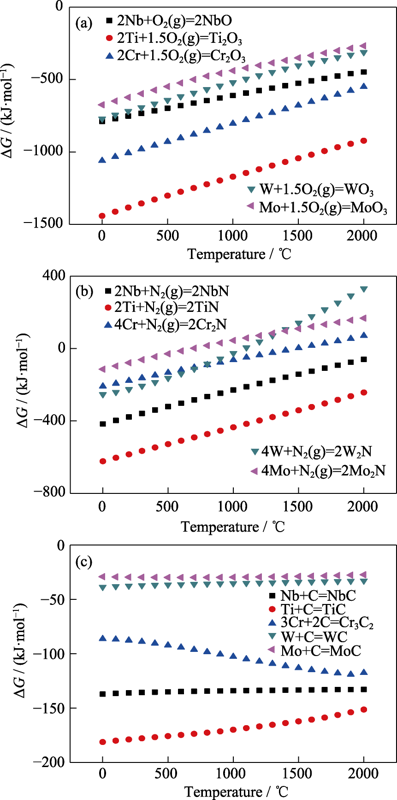

表2给出了BCC固溶体内非金属元素的含量, 可以看出, 烧结后仅有少量的C继续固溶于BCC内, 而O和N与其他金属元素反应生成了对应的陶瓷相, 这是由非金属与金属元素的电负性差异及混合焓决定的。表3给出了三种非金属元素与金属元素的电负性差异和混合焓, 可以看出, 与C元素相比, N和O与各金属元素之间具有更大的电负性差异以及更负的混合焓, 更容易形成化合物而并非固溶于BCC。HSC Chemistry 6.0软件的Database数据库中各组元的热力学参数, 利用软件中化学反应方程热力学计算模块, 可计算得到非金属元素与金属元素反应的Gibbs自由能变化趋势, 如图5所示。在实际情况下, O和N不以气体单质状态存在, 而且缺乏O和N在间隙固溶条件下的热力学参数, 因此本文借助O2和N2的热力学参数进行计算, 用来对比同一非金属与各难熔金属元素发生反应的热力学倾向。从图5(a)中可以看出, O与各元素发生反应的Gibbs自由能均为负, 即在热力学角度上均有可能发生化学反应。其中Ti与O发生反应生成Ti2O3的自由能最负, 因此在氧含量有限的条件下, O元素会优先与Ti元素反应形成Ti的氧化物。另外, 图5(b, c)结果显示N和C分别与Ti和Nb的反应倾向较大。而相应的反应产物TiN、NbN、TiC和NbC均具有FCC结构, 而且Ti与Nb的电负性、原子半径比较接近; C和N的原子半径十分接近, 因此在化合物形成过程中, 直接形成了(Nb,Ti)(N,C)难熔陶瓷固溶体。

表3 非金属元素与各金属元素之间的混合焓和电负性差异

Table 3

| Enthalpy of mixing/(kJ·mol-1)/Electronegativity difference | Cr | Mo | Nb | W | Ti |

|---|---|---|---|---|---|

| C* | -61/0.89 | -67/0.39 | -102/0.95 | -60/0.85 | -109/1.01 |

| N* | -107/1.38 | -115/0.88 | -174/1.44 | -103/1.34 | -190/1.50 |

| O** | -205/1.78 | -174/1.28 | -307/1.84 | -164/1.74 | -327/1.90 |

*Calculated based on Miedema model[

图5

图5

非金属元素与金属元素发生反应的自由能变化趋势

Fig. 5

Gibbs free energies of the reactions between the nonmetallic and metallic elements as a function of temperature

2.4 复合材料的力学性能

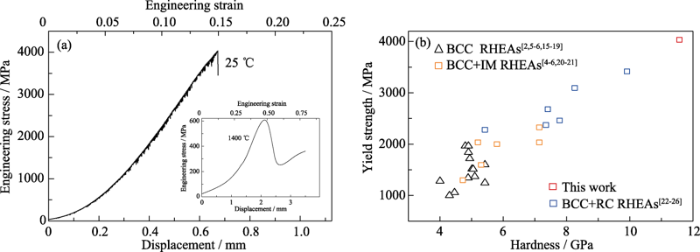

图6(a)给出了复合材料在室温及1400 ℃时的压缩工程应力-应变曲线。图6(b)对比了复合材料与其他典型难熔高熵合金的室温力学性能。本研究制备的材料室温强度和硬度分别为4033 MPa和11.57 GPa, 如图6(b)中用红色方框表示。图6(b)中黑色三角形和彩色方形分别表示单相BCC[2,5-6,15-19]和第二相增强的难熔高熵合金[4-6,20-26], 其中IM表示金属间化合物, RC表示难熔陶瓷。从图中可以看出, IM相增强高熵合金的强度和硬度(1300~ 2350 MPa和4.7~7.0 GPa)普遍高于单相BCC高熵合金(1000~1970 MPa和4~6 GPa), 这是因为BCC晶粒内部析出了大量的IM相阻碍了位错运动, 起到了位错强化作用。此外, RC增强高熵合金体现出更为优越的力学性能(2280~3420 MPa和5.4~10 GPa), 这是由于除了在BCC晶粒内部析出的纳米颗粒起到了位错强化作用, 在BCC晶粒之间存在的5%~20%的晶间硬质陶瓷颗粒, 对复合材料起到了强化作用。根据复合材料强度或硬度混合定律, 复合材料的强度或硬度分别是各晶间相强度或硬度的加权和。复合材料的硬度可表示为:

图6

图6

室温和1400 ℃复合材料的压缩应力-应变曲线(a); 典型难熔高熵合金力学性能对比(b)

Fig. 6

Engineering stress-strain curves of the composite at room temperature and 1400 ℃ (a); Comparison of mechanical properties of the typical refractory HEAs (b)

式中, HVn和fn分别为第n相的硬度和体积分数, HVn·fn为第n相对复合材料硬度的贡献量。相对于高熵合金来说, 难熔陶瓷普遍具有极高的硬度和理论强度, 可以对合金基体起到明显的增强效果。(Nb,Ti)(N,C)和Ti2O3的硬度分别取其相近材料的硬度值, HVNbN=20 GPa[27], HVTiO2=13 GPa[28]。结合复合材料的宏观硬度(11.57 GPa)和三相各自的体积分数, 根据公式(1)计算BCC基体的硬度为5.73 GPa, 与未经第二相增强的典型单相BCC高熵合金的硬度基本一致(4~6 GPa)。计算结果显示, 体积分数为50%的弥散分布的(Nb,Ti)(N,C)和Ti2O3晶间陶瓷颗粒使Cr0.5MoNbWTi高熵合金的硬度从5.73 GPa提升至11.57 GPa。

另外, 该复合材料在1400 ℃的高温下, 同样表现出优异的高温力学性能, 屈服强度和最大强度分别为572和608 MPa。Couzinié等[29]总结了大量典型难熔高熵合金的高温力学性能, 发现大部分难熔高熵合金在1200 ℃时的屈服强度普遍低于500 MPa[5,7,20,30]。即使IM增强难熔高熵合金在室温下具有较高的强度, 但当温度超过800~1000 ℃时, 屈服强度也会急剧下降。这是由于高温促进IM向BCC固溶体中回溶[7], 随着温度升高, IM的增强效果将随之减小甚至消失, 从而导致材料高温强度的急剧下降。制备的(Nb,Ti)(N,C)和Ti2O3陶瓷具有极高的熔点(Tm(Nb,Ti)(N,C)≈2870 ℃, TmTi2O3≈2130 ℃), 在1400 ℃高温下仍热稳定性良好, 因此对复合材料仍然具有增强效果, 使得该复合材料高温力学性能优异。

3 结论

研究采用原位反应烧结制备了(Nb,Ti)(N,C)和Ti2O3增强Cr0.5MoNbWTi难熔高熵合金复合材料。微观组织显示陶瓷增强相弥散分布于BCC基体之中。制备的复合材料与其他典型难熔高熵合金相比, 表现出较高的室温强度(4033 MPa)和硬度(11.57 GPa), 并且在1400 ℃仍具有高达572 MPa的高温屈服强度。该复合材料优异的室温及高温力学性能主要归功于高含量且弥散分布的(Nb,Ti)(N,C)和Ti2O3难熔硬质陶瓷相。

参考文献

Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes

Mechanical properties of Nb25Mo25Ta25W25 and V20Nb20Mo20Ta20W20 refractory high entropy alloys

Mechanical properties of low-density, refractory multi-principal element alloys of the Cr-Nb-Ti-V-Zr system

Effect of aluminum on the microstructure and properties of two refractory high-entropy alloys

Microstructure and properties of aluminum-containing refractory high-entropy alloys

High temperature strength of refractory complex concentrated alloys

The effect of electric field and pressure on the synthesis and consolidation of materials: a review of the spark plasma sintering method

Mechanically driven alloying of immiscible elements

Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element

Effect of Ti additions on mechanical properties of NbMoTaW and VNbMoTaW refractory high entropy alloys

Enhanced mechanical properties of HfMoTaTiZr and HfMoNbTaTiZr refractory high-entropy alloys

Effect of composing element on microstructure and mechanical properties in Mo-Nb-Hf-Zr-Ti multi-principle component alloys

Structure and mechanical properties of a light-weight AlNbTiV high entropy alloy

Microstructures and mechanical properties of ductile NbTaTiV refractory high entropy alloy prepared by powder metallurgy

Microstructure and properties of a refractory NbCrMo0.5Ta0.5TiZr alloy

The effect of Ti on the sintering and mechanical properties of refractory high-entropy alloy TixWTaVCr fabricated via spark plasma sintering for fusion plasma-facing materials

Microstructure and mechanical properties of Nb25Mo25Ta25W25 and Ti8Nb23Mo23Ta23W23 high entropy alloys prepared by mechanical alloying and spark plasma sintering

Microstructure and mechanical properties of ultra-fine grained MoNbTaTiV refractory high-entropy alloy fabricated by spark plasma sintering

Fabrication, microstructure and mechanical property of a novel Nb-rich refractory high-entropy alloy strengthened by in-situ formation of dispersoids

An ultra-high strength CrMoNbWTi-C high entropy alloy co-strengthened by dispersed refractory IM and UHTC phases

A fine-grained NbMoTaWVCr refractory high-entropy alloy with ultra-high strength: microstructural evolution and mechanical properties

Hard superconducting nitrides

Sintering and technological properties of alumina/zirconia/nano-TiO2 ceramic composites

Comprehensive data compilation on the mechanical properties of refractory high-entropy alloys

Microstructure and mechanical properties at elevated temperatures of a new Al-containing refractory high-entropy alloy Nb-Mo-Cr-Ti-Al