燃气轮机涡轮叶片通过涂覆热障涂层(TBCs), 不仅可以降低基板表面的温度[1], 而且可以保护基体免受氧化和腐蚀, 从而延长燃气轮机的使用寿命[2]。常用的TBCs主要由7wt%的氧化钇部分稳定氧化锆(YSZ)组成[3]。大气环境沉积物钙镁铝硅酸盐(CMAS)对涂层的高温侵蚀[4]以及YSZ陶瓷层的相转变[5]是导致热障涂层劣化和失效的主要原因。在服役过程中, 当发动机运行温度高于CMAS的熔点(1200 ℃以上)时, 沉积在陶瓷涂层表面的CMAS由固态转变为液态, 熔融的CMAS会沿着涂层的孔隙、微裂纹和晶界渗入到涂层内部并沉积, 导致涂层的应变容限降低。在热循环过程中, CMAS和TBCs之间由于热膨胀不匹配会在涂层内部产生较大的应力, 这种应力不断积累会诱发裂纹, 裂纹扩展最终导致TBCs失效[6,7,8,9,10]。

Zheng等[11]研究了高温下YSZ涂层在CMAS熔盐侵蚀下的降解机理, 研究表明温度高于1240 ℃时, CMAS中Ca、Mg、Al、Si原子的扩散系数大于YSZ(111)中Y、Zr原子的扩散系数, 并发生Ca↔Y和Si↔Y的扩散过程, 导致形成夹层结构并耗尽YSZ中钇元素, 使氧化锆从四方相向单斜相转变。Pujol等[12]研究了CMAS对电子束物理气相沉积(EB-PVD)和溶胶-凝胶涂层的影响, 结果表明CMAS可以使陶瓷层快速致密化, 降低涂层的应变容限。此外, YSZ和CMAS之间还存在熔融/再结晶机制, 导致初始的氧化钇稳定的四方氧化锆相转变为单斜氧化锆球状颗粒。Wu等[13]研究了CMAS沉积条件下等离子喷涂YSZ涂层的微观结构和热物理力学性能, 探讨了CMAS诱导TBCs降解的机理, 结果表明在CMAS与YSZ涂层的界面处, YSZ涂层部分溶解在CMAS中, 导致四方相向单斜相转变, 但有关厚涂层结构变化的相关研究未见报道。

本研究以喷涂态YSZ厚涂层为研究对象, 研究YSZ涂层在1300 ℃的高温环境被CMAS腐蚀4 h后涂层不同深度区域的微观结构变化, 并分析探讨各区域微观组织变化的根源。

1 实验方法

采用大气等离子体喷涂(APS)技术(Sulzer Metco公司, 瑞士)制备了YSZ陶瓷涂层, 厚度为2000 μm。喷涂过程中设置的电流为600 A, 选用的等离子体产生气体为氩气(38 L/min)和氢气(8 L/min), 送粉载气为氩气, 送粉速率为28 g/min, 喷涂距离为120 mm。

实验设计的CMAS粉末的化学组成为22CaO- 19MgO-14AlO1.5-45SiO2(摩尔分数, 这是根据飞机数百次飞行后测定发动机叶片上沉积的CMAS玻璃的成分确定的[13]。为了得到较细的CMAS粉体, 合成后的CMAS粉末经过了机械球磨、高温烧结、研磨成粉和500目(29.96 μm)筛网过滤。

采用精度为±0.1 mg的分析天平(XS204, Mettler Toledo, 瑞士)称取5 mg CMAS粉末, 涂敷在5 mm× 5 mm的实验样品方块上, 并用滴管滴加适量酒精, 使CMAS粉末溶敷并粘结均匀, 再放置在陶瓷片上, 在1300 ℃的马弗炉中保温4 h, 加热和冷却速度均为6 ℃/min, 制备高温CMAS腐蚀态YSZ涂层。然后分别对喷涂态和CMAS腐蚀态样品进行环氧树脂的镶嵌、打磨抛光、切块以及精抛光。

采用X射线衍射仪(XRD, RAX-10, Rigaku, 日本)、场发射扫描电子显微镜(SEM, Magellan400, FEI, 美国)、能量色散X射线光谱仪(EDS, XMaxN, Oxford Instrument, 英国)和电子背散射衍射分析仪(EBSD, INCA SERIES, Oxford Instrument, 英国)对喷涂态和高温CMAS腐蚀态YSZ样品进行分析表征, 观察样品在CMAS腐蚀前后的微观结构变化、物相组成和相分布。

2 结果与讨论

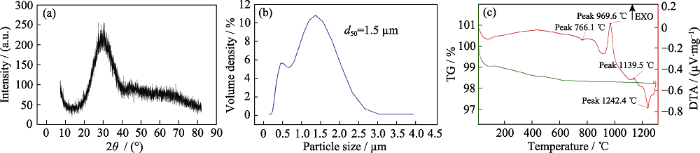

采用X射线荧光光谱仪(XRF, Axios, Panalytical, 荷兰)分析测得的CMAS粉末的元素组成如表1所示, 制备的粉体摩尔分数与实验设计的Ca22Mg19Al14Si45粉体的摩尔分数基本一致。采用X射线衍射仪分析了CMAS的晶相组成(图1(a)), 可知CMAS粉体由非晶相组成。采用激光衍射粒度分析仪(PSDA, Mastersizer 3000, Malvern, 英国)对CMAS粉末的粒度分布进行了测定(图1(b)), 可以看出CMAS粉末具有从0.314 µm到2.750 µm的连续粒度分布, 其d50(平均粒度)约为1.45 µm。采用热重-差热分析仪(TG-DTA, STA449C, Netzsch, 德国)分析了CMAS粉末的热性能(图 1(c)), 差示扫描量热曲线在23~ 1300 ℃之间出现两种主要的吸热效应。在700~900 ℃的S型曲线上存在一个明显的吸热区间, 其中玻璃化转变温度约为766.1 ℃; 在1139.5~1242.4 ℃之间的宽吸热峰, 表明CMAS在温度高于1139.5 ℃后迅速熔化。综合以上分析结果可认定该CMAS粉末元素比例与实验设计的摩尔分数基本一致, 在制备过程中CaO-MgO-Al2O3-SiO2四种氧化物之间没有生成新相, 适合用于APS-YSZ涂层腐蚀实验。

表1 Ca22Mg19Al14Si45粉体的XRF化学元素组成

Table 1

| XRF | CaO | MgO | AlO1.5 | SiO2 |

|---|---|---|---|---|

| CMAS | 23 | 14.02 | 13.1 | 49.8 |

图1

图1

CMAS粉末的(a)X射线衍射图谱、(b)粒度分布和(c)TG-DSC曲线

Fig. 1

(a) XRD pattern, (b) particle size distribution and (c) differential scanning calorimetry (TG-DSC) graph of CMAS powder

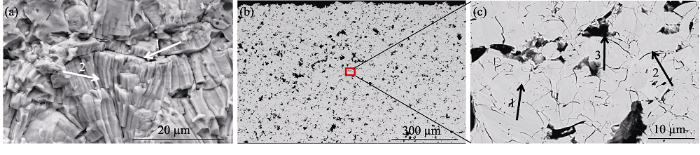

图2

图2

喷涂态YSZ涂层的(a)自然断面的二次电子形貌、(b)抛光横截面的背散射形貌、和(c) (b)图中红色框区域的放大背散射图像

Fig. 2

(a) Secondary electron morphology of the natural section, (b) backscattered morphology of the polished cross section, and (c) enlarged backscattered image of red frame area in (b) of the sprayed YSZ coating

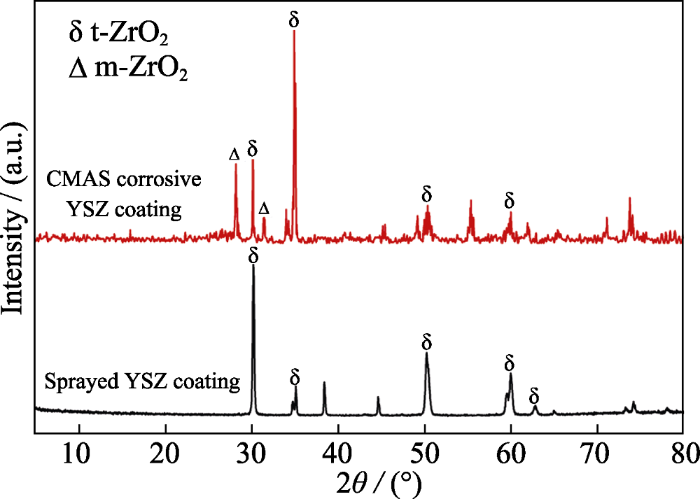

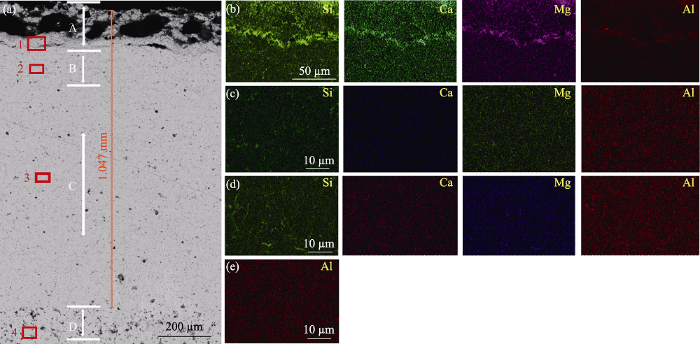

图3为喷涂态和高温CMAS腐蚀态YSZ涂层的XRD图谱, 从图中可以看出, 喷涂态YSZ涂层由四方氧化锆相(t-ZrO2)组成, 经CMAS高温腐蚀4 h后, 出现了单斜氧化锆相(m-ZrO2), 表明CMAS诱导YSZ涂层发生了t-ZrO2→m-ZrO2的相转变[14]。图4(a)为大气等离子喷涂的YSZ涂层在1300 ℃下与CMAS作用4 h后的截面背散射形貌图像, 可以看出涂层顶部出现了明显的层裂现象, CMAS导致YSZ涂层层裂的厚度约为131.6 µm, CMAS对YSZ涂层的侵蚀深度约为1.047 mm。通过对图4(a)分析发现, 腐蚀后的涂层截面出现了4个不同的区域, 即腐蚀最为严重的区域A、致密区域B、较致密区C和多孔区D。进一步对YSZ涂层A、B、C、D四个区域进行详细的分析表征, 并通过场发射扫描电镜配备的能谱仪分别对图4(a)中选取区域进行X射线能谱面分析, 由图4(b)(1区)发现, 涂层层裂处被CMAS填充, YSZ涂层被腐蚀成大小不同的砂状晶粒, 晶粒周围被CMAS包覆; 图4(c)(2区)和(d)(3区)显示, YSZ涂层的孔洞和微裂纹处被CMAS填充, 说明熔融的CMAS通过涂层的孔洞和微裂纹对YSZ涂层进行了渗透和侵蚀; 图4(e)(4区)显示只检测到Al元素, 说明熔融的CMAS并未侵蚀到YSZ涂层底部, Al是由于YSZ涂层从铝板剥离时粘附的铝在高温下扩散到涂层内所致。

图3

图3

喷涂态和高温CMAS腐蚀态YSZ涂层的XRD图谱

Fig. 3

XRD patterns of sprayed and high-temperature CMAS corrosive YSZ coating

图4

图4

(a)CMAS腐蚀YSZ涂层4 h后的截面背散射照片; (b~e)图(a)方区域(1~4)的EDS元素分布图

Fig. 4

(a) Cross-sectional backscatter SEM image of YSZ coating after 4 h corrosion by high-temperature CMAS; (b-e) EDS element mappings of frame (1-4), respectively

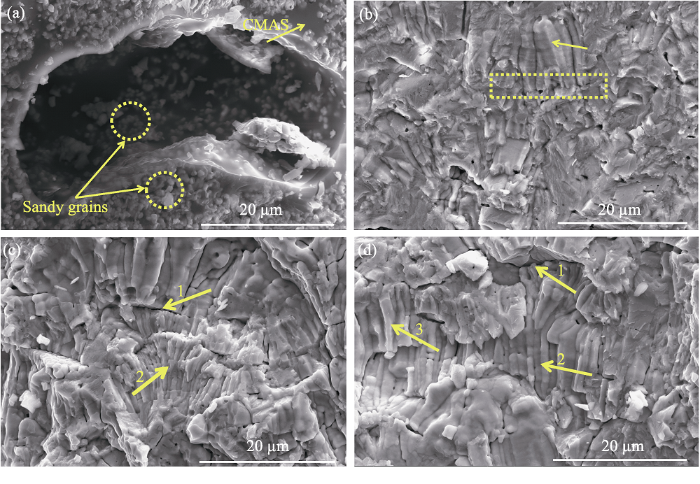

为了研究1300 ℃下CMAS腐蚀YSZ涂层4 h后不同深度区域的结构变化, 对高温CMAS腐蚀态YSZ涂层断面的的A、B、C、D区域进行了SEM分析。图5(a)显示高温CMAS腐蚀态YSZ涂层的A区域无YSZ涂层最初的层状结构, 而是形成了大小不同的砂状晶粒, 且砂状晶粒镶嵌在CMAS玻璃中, 这种形貌特征与YSZ和熔融CMAS相互作用时发生的熔融/再结晶过程有关[12]; 图5(b)显示B区域也无典型的层状结构, 如图中虚线框所示, 虽然可以看到YSZ涂层层间间隙的痕迹, 但该区域腐蚀后的YSZ涂层的层与层之间已完全融合, 涂层中的柱状晶也相互融合在一起(黄色箭头所指), 说明CMAS 的渗入会使涂层变得致密, 这是由于YSZ优异的润湿性能和低粘度[15]易被CMAS填充所致; 图5(c)显示C区域中虽然可见层间间隙(箭头1所指), 但片层中的柱状晶依旧相互融合; 图5(d)显示D区域中涂层的层状结构(箭头1所指)和片层中的柱状晶(箭头2、3所指)较为明显, 说明CMAS对YSZ涂层的侵蚀会随着侵蚀深度的加深而减弱。

图5

图5

高温CMAS腐蚀态YSZ涂层断面的A、B、C、D四种不同深度区域的二次电子照片

Fig. 5

Secondary electron images of cross-sections of the four different depth regions A, B, C, and D in the high-temperature CMAS corroded YSZ coating

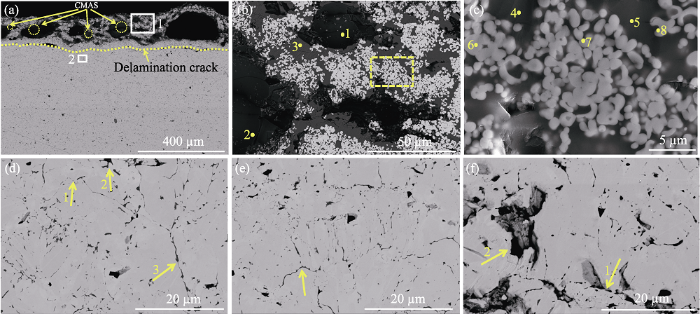

图6为高温CMAS腐蚀态YSZ涂层各区域截面的SEM照片。图6(a)为高温CMAS腐蚀态YSZ涂层的横截面局部背散射形貌, 由图发现CMAS对YSZ涂层顶层区域破坏严重, 出现了如黄色虚线所示的层间裂纹, 这种层间裂纹的产生是由于CMAS熔体对氧化物陶瓷表面具有很强的润湿性, 易通过毛细作用渗透到YSZ涂层的孔隙中, 使得孔隙填充层的导热系数和刚度增大, 导致YSZ涂层失去弹性, 且熔融的CMAS与YSZ在冷却中存在热膨胀失配会产生高的热应力导致的[16,17,18]; 同时CMAS导致YSZ涂层发生t-ZrO2→m-ZrO2相变会伴随3%至5%的体积变化[19],这种较大的体积膨胀也会产生高应力, 诱发YSZ涂层产生裂纹[20]; 此外, 高温CMAS腐蚀YSZ涂层顶层的严重腐蚀区域和CMAS渗入导致的致密区域的结构存在较大差异, 意味着两个区域的热性能不同, 这也将导致涂层两个区域的热膨胀失配, 并在涂层中积累相当大的内应力[21]。上述三种应力的综合作用最终导致YSZ涂层发生分层开裂。图6(b)为(a)中方框1区域的放大图像, 该区域涂层由嵌入CMAS玻璃的氧化锆砂状颗粒构成, 反映出在相互作用期间发生的熔融/再结晶过程[12]。图5(a)和图6(b)显示了球形氧化锆颗粒从CMAS熔体中的熔融/再结晶现象[19]。图6(c,b)中黄色虚线框区域的二次电子放大图像, 显示了砂状晶粒的不规则表面形貌。对图6(b~c)中的1~8点进行EDS分析, 结果如表2所示。表2的结果表明, 1~5处中Y在CMAS中溶解的量大于Zr, 说明Y在CMAS中溶解的比例极限远大于Zr; 6~8处中Y/Zr的值小于喷涂态YSZ涂层中的相应值(0.1), 说明熔融/再结晶后的ZrO2晶粒贫钇。由此可以看出YSZ涂层与CMAS相互作用的顶层区域出现这种熔融/再结晶是由于在1300 ℃的高温条件下, 涂敷在YSZ表面的CMAS熔融后通过YSZ涂层的孔隙、微裂纹以及层间间隙渗入到涂层内部并不断累积[19], 导致与硅酸盐直接接触的YSZ颗粒溶解在熔融的CMAS中[12]。在腐蚀过程中, 由于Y在CMAS熔体中的扩散系数大于Zr[11], 因此, 更多的Y从YSZ晶粒中分离出来, 导致某些晶粒贫Y[22]。由图3可知, CMAS对YSZ涂层的腐蚀会引起t-ZrO2→m-ZrO2的相转变[15,23-24], 这是由于Y元素向玻璃态CMAS扩散导致局部的氧化锆晶粒贫钇[14], ZrO2中Y含量降低导致在冷却时通过马氏体相变转变为m-ZrO2[25]。图6(d)为(a)中方框2区域的放大图像, 由图可看出高温CMAS腐蚀态YSZ涂层A区域涂层层间间隙缩小(箭头1所指), 孔洞变小(箭头2所指), 并且竖直裂纹中填充了CMAS(箭头3所指)。图6(e)为高温CMAS腐蚀态YSZ涂层截面中部的背散射形貌, 相比于图6(d), 涂层的竖直裂纹明显增多, 且涂层的层间间隙明显(黄色箭头所指)。图6(f)为高温CMAS腐蚀态YSZ涂层截面底部的背散射形貌, 由图可看出涂层底部层间间隙明显(箭头1所指), 孔洞较大(箭头2所指), 这是由于CMAS未渗透填充到YSZ涂层底部。

图6

图6

(a)高温CMAS腐蚀态YSZ涂层截面局部背散射形貌, (b)方框1(图(a)中)的放大图像, (c)黄色虚线框区域(图(b)中)二次电子放大图像, (d)方框2区域(图(a)中)放大图像, (e)高温CMAS腐蚀态YSZ涂层截面中部的背散射形貌, (f)高温CMAS腐蚀态YSZ涂层截面底部的背散射形貌

Fig. 6

(a) Local backscattering morphology of cross-section of the YSZ coating in the high temperature CMAS corroded state, (b) enlarged image of the red box 1 in (a), and (c) secondary electron magnified image of yellow dashed box area in (b), (d) magnified image of the red box 2 area in (a), (e) backscattering morphology of middle part of the high-temperature CMAS corroded YSZ coating, and (f) backscattering morphology of bottom of cross-section of the high temperature CMAS corroded YSZ coating

表2

Table 2

| EDS/wt% | Ca | Mg | Al | Si | O | Y | Zr |

|---|---|---|---|---|---|---|---|

| 1 | 11.92 | 7.64 | 5.96 | 23.31 | 43.81 | 5.05 | 2.31 |

| 2 | 11.01 | 7.08 | 5.60 | 23.43 | 44.43 | 5.70 | 2.76 |

| 3 | 10.93 | 7.96 | 6.12 | 23.51 | 44.03 | 5.18 | 2.26 |

| 4 | 11.29 | 7.15 | 5.73 | 23.13 | 43.47 | 5.19 | 5.02 |

| 5 | 11.27 | 7.04 | 5.64 | 22.74 | 43.19 | 5.09 | 5.02 |

| 6 | 0.65 | 0.41 | 0 | 0 | 25.84 | 4.01 | 69.09 |

| 7 | 2.19 | 1.34 | 0.95 | 3.74 | 28.71 | 3.46 | 59.61 |

| 8 | 2.59 | 1.92 | 1.30 | 4.92 | 29.66 | 3.70 | 55.92 |

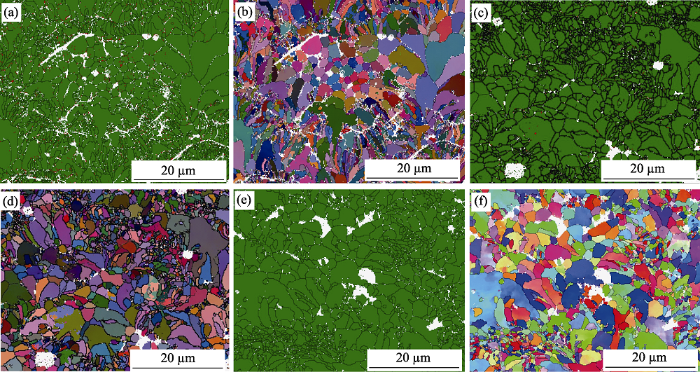

图7

图7

高温CMAS腐蚀态YSZ涂层的砂状晶粒的(a)二次电子照片及(b)其对应的EBSD相图

Fig. 7

(a) Secondary electron photograph and (b) corresponding EBSD phase diagram of sand-like grains of YSZ coating in high temperature CMAS corroded state Green: t-ZrO2; Red: m-ZrO2; White: CMAS Colourful images are available on website

为了研究CMAS诱导YSZ涂层产生的m-ZrO2在涂层中的分布, 对图4(a)所示的B、C、D区域进行了电子背散射衍射(EBSD)分析(图8)。由图8(a, c)可知, 单斜相优先在晶界处出现。图7(a, b)显示在形成砂状晶粒处, 单斜相部分产生在非晶态CMAS中, 部分出现在t-ZrO2周围, 由此可知CMAS沿晶界对晶粒进行侵蚀。当CMAS沿晶界对YSZ涂层进行侵蚀[26,27]时, 由表2可知Y元素在CMAS中的溶解度高于Zr元素, 四方相氧化锆会在CMAS对YSZ涂层侵蚀的晶界处发生相变生成单斜相。一部分氧化锆溶解于CMAS中, 使原有的晶粒不断变小, 溶于CMAS中的氧化锆达到溶解度极限后再结晶为单斜相氧化锆; 另一部分包裹在原有的晶粒上, 部分析出为球状单斜相氧化锆。两种晶粒都向比表面积减小的方向转变成圆球状, 从而形成了砂状晶粒。此外, 在涂层的孔隙处也发现较多相变, 这是由于CMAS易沿着涂层的孔隙进行渗透填充的缘故。从欧拉角图图8(b)(与图8(a)对应)和图8(d)(与图8(c)对应)中发现, 涂层中有微小的相变m-ZrO2晶粒生成, 这种相变会导致YSZ涂层的体积增大(高达5%), 加剧热机械失效[15,28], 这是导致图6(a)中顶层区域层裂失效的原因之一。比较图8(a,c)发现, YSZ涂层晶界处发生相变的数量远大于涂层的孔隙处, 由此可知熔融的CMAS更易沿着YSZ涂层的晶界对涂层进行渗透和侵蚀。在热循环过程中, 有研究[29]发现涂层会在晶界处产生热沟槽, 并随着热循环过程的进行, 沟槽宽度不断增大, 为CMAS向涂层内部侵蚀提供途径。根据第一性原理计算[30], CMAS熔体与YSZ界面的阳离子容易发生交换反应, 这种相互作用通常是放热的, 有时甚至不需要克服任何活化能。因此, CMAS熔体倾向于沿其晶界腐蚀YSZ。从图8(e,f)中发现, CMAS腐蚀后的YSZ涂层底部未发现m-ZrO2晶粒, 这是由于CMAS未侵蚀到涂层底部的缘故。对比图8(a,c)可知, YSZ涂层截面越靠近CMAS的区域越容易发生相变, 这是由于YSZ涂层顶部区域与CMAS相互作用的面积大, ZrO2损失Y较多的缘故。

图8

图8

高温CMAS腐蚀态YSZ涂层B、C、D区域的EBSD相分析图(a,c,e)和欧拉角图(b,d,f)

Fig. 8

EBSD phase distribution diagrams (a,c,e) and Euler angle diagrams (b,d,f) of the B, C, and D regions of the high-temperature CMAS corroded YSZ coating, respectively Images in (a,c,e), Green: t-ZrO2, Red: m-ZrO2, White: pore in the YSZ coating. Different colors in (b,d,f) represent different grain orientations. Colourful images are available on website

3 结论

1)熔融的CMAS易沿着YSZ涂层的晶界、孔洞、微裂纹以及片层与片层之间的层间间隙进行渗透和填充, 导致YSZ涂层的孔洞缩小, 微裂纹和层间间隙消失, 破坏了APS-YSZ涂层最初的层状结构。

2)熔融的CMAS在YSZ涂层中凝固会产生热机械应力; 在CMAS中YSZ涂层的熔融/再结晶区域与CMAS渗入填充YSZ涂层区域之间由于热膨胀失配产生应力; YSZ涂层中由于相变引发的体积膨胀产生应力。这三种应力的作用最终导致YSZ涂层的顶层区域出现层裂失效现象。

3)CMAS易沿着YSZ涂层的晶界进行渗透和侵蚀, 诱导t-ZrO2转变为m-ZrO2, 相变集中在YSZ涂层的晶界处。

4)CMAS经由YSZ涂层的孔洞、微裂纹和晶界渗入到涂层内部并不断累积, 导致YSZ晶粒在熔融的CMAS中发生熔融/再结晶反应, 使YSZ涂层的顶层区域变成砂状晶粒。由于熔融/再结晶的YSZ晶粒贫钇, 使ZrO2失去了Y2O3的稳定作用而转变为m-ZrO2。

参考文献

A review on failure mechanism of thermal barrier coatings and strategies to extend their lifetime

Effect of spraying powder characteristics on mechanical and thermal shock properties of plasma-sprayed YSZ thermal barrier coating

Effect of temperature on rumpling and thermally grown oxide stress in an EB-PVD thermal barrier coating

Mechanical and thermal properties of RE4Hf3O12(RE= Ho, Er, Tm) ceramics with defect fluorite structure

Modeling of the residual stresses in plasma-spraying functionally graded ZrO2/NiCoCrAlY coatings using finite element method

Transient thermal stress due to the penetration of calcium-magnesium-alumino-silicate in EB-PVD thermal barrier coating system

A mechanism for the erosion of EB PVD TBCs

Foreign object damage in a thermal barrier system: mechanisms and simulations

Mechanisms governing the high temperature erosion of thermal barrier coatings

Scaling laws governing the erosion and impact resistance of thermal barrier coatings

High-temperature corrosion mechanism of YSZ coatings subject to calcium-magnesium- aluminosilicate (CMAS) deposits: first-principles calculations

Step-by-step investigation of degradation mechanisms induced by CMAS attack on YSZ materials for TBC applications

Microstructure and thermo-physical properties of yttria stabilized zirconia coatings with CMAS deposits

Wetting, infiltration and interaction behavior of CMAS towards columnar YSZ coatings deposited by plasma spray physical vapor

Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3- SiO2(CMAS) deposits

delamination mechanism for thermal barrier coatings subject to calcium- magnesium-alumino-silicate (CMAS) infiltration

Calcium-magnesium-alumina-silicate (CMAS) delamination mechanisms in EB-PVD thermal barrier coatings

Mechanisms of cracking and delamination within thick thermal barrier systems in aero-engines subject to calcium-magnesium-alumino- silicate (CMAS) penetration

Degradation of yttria stabilized zirconia thermal barrier coatings by molten CMAS (CaO-MgO-Al2O3-SiO2) deposits

Crystal structures of zirconia phases and their inter-relation

Degradation of EB-PVD thermal barrier coatings caused by CMAS deposits

2ZrO2·Y2O3 thermal barrier coatings resistant to degradation by molten CMAS: part I, optical basicity considerations and processing

Novel thermal barrier coatings that are resistant to high-temperature attack by glassy deposits

Environmental degradation of thermal-barrier coatings by molten deposits

Phase evolution upon aging of air-plasma sprayed t′-zirconia coatings: I—synchrotron X-ray diffraction

Mixed phase ytterbium silicate environmental-barriercoating materials for improved calcium- magnesium-alumino-silicate resistance

Evolution of porosity, crack density, and CMAS penetration in thermal barrier coatings subjected to burner rig testing

Calcia- magnesia-alumino-silicate (CMAS)-induced degradation and failure of air plasma sprayed yttria-stabilized zirconia thermal barrier coatings

EBSD analysis of microstructure changes in YSZ coatings during thermal cycling