王 韬(1986-), 男, 硕士研究生. E-mail:09210720069@fudan.edu.cn;wt05dk2@126.com

在硅基太阳能电池表面制备减反层可以有效降低硅表面的反射率, 提高吸收率, 从而提高硅基太阳能电池的光电转换效率。本研究利用四甲基氢氧化铵(Tetramethyl Ammonium Hydroxide TMAH)溶液对(100)单晶硅进行各向异性腐蚀, 在表面腐蚀出金字塔结构, 得到了最低为6%左右的反射率。然后采用水热法在该衬底生长氧化锌纳米棒, 得到了最低小于3%的反射率, 比单采用腐蚀或者ZnO纳米棒生长的硅表面的反射率更低。这种减反方法工艺简单、高效, 有望得到应用。

An antireflection layer grown on the Si surface of a solar cell can reduce reflection and increase absorption of light. As a result, it can increase the conversion efficiency of the Si solar cell. In this work, (100) Si wafers were anisotropically wet etched by tetramethyl ammonium hydroxide (TMAH) solution and the pyramidal structures were obtained. The minimum reflectivity of etched Si was lower than 6%. Then ZnO nanorods were grown on the Si substrate by a hydrothermal method. The minimum reflectivity of this structure was lower than 3%, better than that from the TMAH etched surface or ZnO nanorods covered surface only. This method has great potential because of its simplicity and high efficiency.

减反层用来减少光的反射率、提高吸收率, 有着广泛应用。例如在硅基太阳能电池表面淀积一层氮化硅薄膜, 可以提高硅太阳能电池表面的光吸收率, 从而增加光电转换效率。主要有两种类型的减反层: 折射率渐进型减反层和多叠层干涉型减反层。

目前在硅太阳能电池中主要的制备折射率渐进型减反层的方法有表面制绒[ 1, 2]、生长ZnO纳米棒薄膜[ 3, 4, 5, 6]、制备多孔硅结构[ 7]以及制备表面亚波长结构[ 8, 9, 10]等。

表面制绒法是利用碱性溶液在单晶硅表面腐蚀出正四棱锥结构, 俗称“金字塔”结构, 这是一种从上到下折射率渐进的结构。四棱锥侧面能有效地把入射光再次反射到衬底上, 提高光的二次吸收。单晶Si制绒工艺最常用的是NaOH/异丙醇(Isopropyl Alcohol, IPA)体系[ 11, 12, 13]。但NaOH溶液中含金属离子, 腐蚀Si的时间较长, 一般需要 30~40 min。近年来一种新型各向异性腐蚀液,四甲基氢氧化铵(Tetramethyl Ammonium Hydroxide TMAH)引起人们较多兴趣。TMAH是一种碱性溶液, 能够各向异性腐蚀单晶硅, 不含金属离子, 无污染, 腐蚀速率和选择性比较高[ 14, 15, 16, 17, 18]。

ZnO薄膜在可见光条件下具有高透射率, 折射率约为2, 介于硅衬底(约3.4)和空气(约为1)之间, 适宜作为硅表面的减反层, 提高硅片对光的吸收率。ZnO纳米棒结构自下而上密度逐渐减小, 上端细长, 下端粗, 而且通常下端连在一起成为薄膜, 所以这种结构也较为符合折射率渐进模型。有文献报道了利用ZnO纳米棒作为减反层的良好效果[ 3, 4, 5, 6]。但是我们过去的结果表明, 用水热法生长ZnO纳米棒结构时, 当生长时间较长或溶液浓度较大后, 纳米棒顶端容易紧邻在一起, 且顶端不够尖细, 导致其反射率减小有限或者反射率曲线有震荡现象产生。

本工作采用TMAH腐蚀单晶硅并生长了ZnO纳米棒结构, 很好地减小了硅片表面反射率。

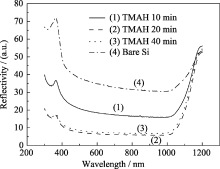

四甲基氢氧化铵, 分子式为(CH3)4NOH, 与硅的反应式为:

| (1) |

生成硅酸基甲基铵, 并有氢气放出。

衬底采用p型硼掺杂(100)单晶硅, 电阻率7~ 13 Ω·cm, 掺杂浓度为1015/cm3。采用2%的TMAH水溶液, 利用水浴加热在80℃下对硅进行腐蚀, 在腐蚀过程中进行磁力搅拌使得溶液均匀, 反应充分进行。磨蚀时间分别为10, 20, 40 min。

选择乙二醇甲醚(CH3OCH2CH2OH)作为溶剂, 二水乙酸锌Zn(CH3COOH)2·2H2O)作为溶质, 乙醇胺(NH2CH2CH2OH)作为稳定剂, 来配置Sol-Gel液。先称量3.3 g二水乙酸锌放入圆底烧瓶, 再量取 18 mL乙二醇甲醚倒入圆底烧瓶, 然后量取1 mL乙醇胺倒入圆底烧瓶。其中二水乙酸锌和乙醇胺的摩尔浓度为0.75 mol/L。在 60℃条件下水浴加热搅拌2 h, 得到透明澄清的溶液。经过室温条件下24 h静置, 如果溶液依然保持稳定, 则可以进行薄膜的旋涂淀积。

将Sol-Gel液旋涂在硅片表面, 转速3000 r/min,时间30 s。完成后再放置在热板表面经过100 ℃/min烘干, 再在300℃加热10 min, 此时在衬底表面生成大约20 nm左右ZnO籽晶层薄膜。

然后将六水合硝酸锌(Zn(NO3)2·6H2O)和六次甲基四胺 (C6H12N4)溶于去离子水中作为ZnO纳米棒生长液。在500 mL水溶液中放入5.95 g硝酸锌和4.2 g六次甲基四胺, 磁力搅拌5 min, 使白色溶质溶解并均匀分布于水中。把长有籽晶层的样品垂直放置于溶液中, 放入烘箱中生长, 生长温度为 90℃, 时间为10 h。然后取出样品, 用去离子水冲洗3 min, 放置在丙酮或酒精中超声震荡2 min, 去除样品表面未反应完成的残余物。

用Hitachi公司的UV-4100紫外-可见分光光度计积分球套件对硅片进行反射率测试, PHILIPS公司的XL30FEG扫描电子显微镜(SEM)进行形貌观察。

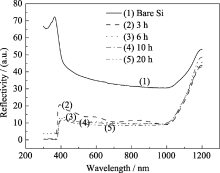

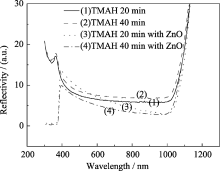

图1给出了经过TMAH腐蚀不同时间后单晶硅表面的反射率。可以看到, 未经任何处理的硅片其反射率在30%以上。硅片腐蚀10 min后, 反射率降低到15%~20%左右。经过20 min腐蚀反射率达到了接近最低点, 在550~1000 nm之间降低到了7%以下。经过40 min腐蚀后的硅片反射率比经过20分钟腐蚀后的偏高。在传统太阳能电池制绒工艺中, 制绒时间一般长达40 min, 而且利用NaOH/IPA/Na2SiO3体系制绒得到的反射率最低在9.5%, 大部分波长内大于10%[ 19]。本工作中, 利用TMAH腐蚀, 在20 min时就达到了7%的反射率。这表明利用TMAH来进行制绒工艺能够获得更好的效率和更低的反射率。

| 图1 经过不同时间TMAH腐蚀后的硅表面反射率Fig. 1 Reflectance of the Si surface after etching in the TMAH solution for different etching time |

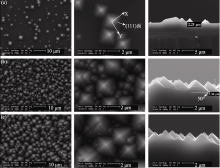

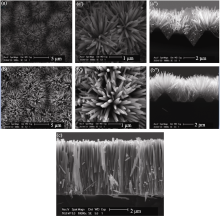

TMAH腐蚀液对单晶硅(100)面和(111)面的腐蚀速率差别很大, 有关研究表明在约80℃, 20%浓度下, (100)面的腐蚀速率为603 nm/min, (111)面腐蚀速率只有17 nm/min, 两者选择比相当高[ 1]。当两个(111)面相交在一起时, 腐蚀几乎停止, 因此可以在(100)单晶硅表面腐蚀出金字塔型结构。这种结构是一种折射率渐进型减反层结构, 具有“陷光”性能, 能增加光的二次吸收, 减小表面反射率。图2给出了在TMAH溶液中腐蚀不同时间后的硅表面SEM照片。可以看到, 硅表面腐蚀出了很多大小不一的金字塔结构。金字塔外面四个面为(111)面。腐蚀10 min后表面金字塔比较稀少, 且大小不一, 所以反射率减小不明显。经过20和40 min腐蚀后的形貌相近, 都出现了密集的金字塔结构, 大部分金字塔底部边长约为2~3 µm, 小的则1 µm左右。金字塔底角约为50°, 高度平均在2.2 µm左右。但仔细观察发现, 腐蚀20 min后的金字塔比腐蚀40 min的略小, 同时单位面积中的金字塔个数多, 密度更大, 这是为什么经过20 min腐蚀的硅片反射率比40 min腐蚀的样品略小的原因。

| 图2 TMAH腐蚀不同时间后的硅表面与截面SEM照片Fig. 2 Surface and cross-sectional morphologies of Si after etching in the TMAH solution for different time(a) 10 min; (b) 20 min; (c) 40 min |

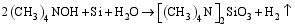

文献报道在Si上生长ZnO纳米棒也能够减小Si的反射率[ 3, 4, 6]。之前的实验也发现在抛光硅片上生长ZnO纳米棒后能有效地减少硅片表面的反射率。图3为在硅片表面利用浓度为0.04 mol/L的六水合硝酸锌和六次甲基四胺生长液经过不同时间水热法生长ZnO纳米棒后的反射率。在经过10~20 h的生长后反射率降低到10%以下。

因此实验在TMAH腐蚀不同时间的硅片表面水热生长了ZnO纳米棒, 来进一步降低反射率。

图4给出了经过TMAH腐蚀的Si上生长了ZnO纳米棒样品的反射率。作为对比, 本研究也给出了仅经过TMAH腐蚀后样品的反射率。可以看到, 在经过湿法腐蚀20 min并生长了ZnO纳米棒后, 反射率最低处降低到了3%, 在614~1058 nm间低于7%,且大部分位于没长ZnO纳米棒样品的反射率曲线之下。经过了湿法腐蚀40 min并生长了ZnO纳米棒样品的反射率最低降低到2.8%, 在542~1040 nm间低于6%,并且完全位于没生长ZnO纳米棒时的反射率曲线之下。

| 图4 TMAH腐蚀结合ZnO纳米棒生长后的硅表面反射率Fig. 4 The reflectivity of the Si surface after etching in the TMAH for different times and growing the ZnO nanorods |

图5给出了在腐蚀硅片上生长的纳米棒的形貌, 还给出了在未经处理的<100>型硅片上生长的ZnO纳米棒的形貌, ZnO纳米棒的生长时间都是10 h。 可以看到, 在腐蚀的硅片上, ZnO生长在金字塔结构顶端, 形成一簇一簇花的形貌。从断面照片中可以看到, ZnO底部密度很大连成薄膜, 而ZnO纳米棒上部生长成了发散状形貌, 由于金字塔腐蚀的高度不一致, 使得ZnO纳米棒具有不同的水平高度。

| 图5 在不同表面处理的Si片生长ZnO纳米棒的表面和断面SEM照片Fig. 5 The surface morphology and cross-sectional SEM images of the Si substrates after different surface treatments |

与未腐蚀的抛光硅片上生长的ZnO纳米棒进行比较(图5(c)), 生长在金字塔上的ZnO纳米棒上端更加细且分散, 高度上有错落, 更符合折射率渐进模型。这种由下而上形成的硅(折射率 n=3.4)-硅金字塔+ZnO薄膜( n=3.4到2)-ZnO纳米棒( n=2到1)-空气( n=1)的结构符合很好的折射率渐进型的模型, 使反射率最低降到3%以下。比较TMAH腐蚀 20 min和40 min并生长的ZnO纳米棒的样品形貌(图5(a), (b))可以看到, Si片腐蚀40 min后生长的ZnO纳米棒的高度起伏更大。

本工作用TMAH湿法腐蚀硅并水热法生长ZnO纳米棒,有效地降低了硅片表面的反射率。实验结果表明, 用TMAH腐蚀Si片20~40 min后, 得到比较密集的金字塔形貌, 使得硅片的反射率从30%降低到7%左右。然后在腐蚀的硅片上用水热法生长氧化锌纳米棒, 反射率进一步下降, 最低降到了3%以下。由此说明, TMAH腐蚀出的金字塔结构并生长氧化锌纳米棒薄膜可以作为有效的硅表面减反层。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|