于方丽(1979-), 女, 博士, 讲师. E-mail:yufangli0405@163.com

在单晶Si和多晶Cu基底表面上使用等离子体增强化学气相沉积(PECVD)方法沉积了SiC薄膜. 通过高分辨透射电子显微镜(HRTEM)、X射线光电子能谱仪(XPS)及扫描电子显微镜(SEM)研究基底温度对SiC薄膜成分、结构及生长速度的影响规律。结果表明: 在60~500℃基底温度下制备的SiC薄膜均为非晶态薄膜, 薄膜的生长速度随基底温度的升高而线性降低, 并且在相同沉积条件下, 薄膜在Si基底上的生长速度要高于Cu基底。此外, 薄膜中的硅碳原子比随基底温度的升高而降低, 当基底温度控制在350℃左右时, 可以获得硅碳比为1:1较理想的SiC薄膜。

SiC films were deposited on the surface of single crystal Si(100) and polycrystalline Cu by plasma enhanced chemical vapor deposition (PECVD). The effect of substrate temperature on the composition, structure and growth rate of as-deposited films was studied by high resolution transmission electron microscope (HRTEM), X-ray photoelectron spectroscope (XPS) and scanning electron microscope (SEM). The results showed that the as-deposited films were amorphous and the growth rate of films decreased with increasing substrate temperature from 60℃ to 500℃. In addition, the growth rate of films deposited on the Si(100) wafer was higher than ones deposited on the polycrystalline Cu under the same deposition conditions. Meanwhile, it was found that the Si/C ratio of films decreased with the increase of substrate temperature. When the substrate temperature was controlled at about 350℃, the Si/C ratio in film was nearly equal to 1:1.

SiC作为宽禁带的第三代半导体材料, 具有高熔点、高热导率、高击穿电场强度、低介电常数及高电子饱和漂移速度等特点, 因此成为制造高温、大功率、强辐射、高频、光电集成器件的首选材料, 目前已成为国际上新材料、微电子和光电子领域研究的热点[ 1, 2, 3]。

SiC薄膜继承了块体SiC材料的各种优异性能, 在不同基底上制备的薄膜拥有不同的特性, 因此, 可以被应用于多个领域。近年来, 国内外SiC薄膜材料制备工艺研究迅速发展, Yu等[ 4]利用微波等离子体增强化学气相沉积方法制备SiC薄膜, 该薄膜用作金刚石类涂层与硬质合金基底的中间层, 以提高涂层与基底之间的结合强度。ElGazzar等[ 5]采用脉冲激光烧蚀的方法在低能量密度下、单晶Si(100)晶面上成功制备了致密的非晶及纳米结构SiC薄膜。刘金锋等人利用固源分子束外延(SSMBE)技术在单晶硅(111)衬底上异质外延生长出3C-SiC单晶薄膜[ 6]。贾护军等[ 7]采用常压化学气相沉积工艺在1000~1400℃范围内, 在单晶Si(100)衬底上进行了β-SiC薄膜的异质外延生长, 发现随着沉积温度的升高, 外延薄膜由多晶硅经β-SiC多晶向单晶过渡, 结晶质量提高。

在SiC薄膜中, 非晶SiC(α-SiC)由于可控的光学带隙、可在较低的基底温度下进行外延生长及具有良好的化学惰性, 而广泛用于薄膜太阳能电池、发光二极管、辐射探测器、微机电系统及生物材料保护层等领域中[ 8, 9, 10, 11, 12]。目前, 非晶SiC薄膜的制备方法主要有等离子体增强化学气相沉积(PECVD)、磁控溅射及脉冲激光沉积等方法[ 10, 11, 12, 13, 14]。其中, PECVD方法可以低温成膜, 对基底影响小, 可以避免高温成膜造成的膜层晶粒粗大以及膜层和基底间生成脆性相等问题。同时, 由于PECVD在较低压强下进行, 反应物中的分子、原子与电子之间的碰撞、散射、电离等作用, 有助于提高薄膜的均匀性, 得到的薄膜组织致密、内应力小且不易产生裂纹, 所以与其他方法相比, 更适合制备高质量的非晶SiC薄膜。

在薄膜的制备过程中, 基底温度对于涂层晶体结构、物相组成及综合性能是至关重要的[ 6, 7, 8, 11, 15]。然而, 对于PECVD下基底温度对非晶SiC薄膜形态、成分及生长速度的影响规律还缺乏深入细致的研究。本论文旨在单晶Si和多晶Cu基底表面上使用PECVD方法沉积SiC薄膜。通过高分辨透射电子显微镜(HRTEM)、X射线光电子能谱仪(XPS)及扫描电子显微镜(SEM), 研究基底温度对SiC薄膜形态、成分及生长速度的影响规律。

实验原料如表1所示。其中SiH4和CH4分别作为SiC薄膜Si和C元素来源的主要气体, Ar主要用于起辉, H2为实验过程中SiH4及CH4的载气, 单晶Si片及多晶Cu片用作基底材料。在沉积薄膜之前将单晶Si片和多晶Cu片放入5vol%的HF稀释溶液浸泡5 min, 用去离子水反复冲洗干净后在丙酮中超声10 min后吹干置于等离子体增强化学气相沉积系统(DC450型, 中国科学院沈阳科学仪器有限公司)真空室内的样品台上, 薄膜沉积参数如表2所示。

| 表1 实验原料 Table 1 Raw materials used in the experiment |

| 表2 薄膜沉积参数 Table 2 Deposition parameters of thin films |

通过扫描电子显微镜(型号: VEGAII XMU TESCAN, 捷克)观察薄膜剖面并测量薄膜厚度, 厚度与沉积时间的比值即为薄膜的平均沉积速率。实际操作时为了保证数据的准确性, 在薄膜的SEM照片上随机取3个点来测量薄膜厚度, 取其平均值。为了清晰观察到薄膜与衬底之间的分界线, 增加薄膜厚度的测量精度, 在进行SEM观察之前需要对衬底进行腐蚀处理, 腐蚀液自行配制, 不同衬底在室温下的腐蚀液及腐蚀时间如表3所示。此外, 采用TEM(JEM 2100F, 日本)观察薄膜形态。

| 表3 不同衬底的腐蚀液及腐蚀时间 Table 3 The etching solution and time of different substrate |

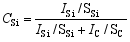

薄膜中元素含量采用XPS(型号: SPECS XRC1000 CASAXPS, 德国)分析。实验中以Al的Kα线为X射线源(能量: 1486.6 eV, 线宽: 0.85 eV), 对不同沉积条件下得到的SiC薄膜进行全谱及窄区扫描。其中, 对于仪器误差, 全谱在0.5 eV以内, 窄谱在0.3 eV以内。由系统配制的软件分别计算出图谱中Si2p及 C1s峰的积分强度(在大气中吸附的C元素会自动去除), 通过以下公式计算薄膜中的Si在Si、C两种元素中的原子百分含量[ 16, 17].

| (1) |

式中 CSi为薄膜中Si的原子百分含量; ISi为谱图中Si2p峰的积分强度; SSi 为常数, 取0.27; IC 为图谱中C1s峰的积分强度; SC为常数, 取0.25。C元素原子百分含量通过下式计算:

| (2) |

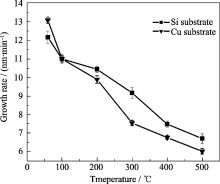

图1所示的是基底温度60℃到500℃下单晶Si及多晶Cu基底表面沉积薄膜的剖面SEM图像。从图1可以看出, 采用表2所示工艺参数沉积的薄膜厚度均匀、无裂纹, 薄膜质量良好, 并且随着基底温度的升高, 薄膜的厚度逐渐降低。图2是通过图1计算出Si和Cu基底上薄膜的沉积速度随基底温度的变化曲线。从图2可以发现, 基底温度在500℃以下, 无论是Si基底还是Cu基底, 薄膜的沉积速度均随基底温度的升高而线性降低。在60℃时, Si及Cu基底薄膜平均生长速度分别为12.2及13.1 nm/min, 而当基底温度为500℃时, 两者分别为6.7及 6.0 nm/min, 与60℃相比分别降低了45%及54%。同时可以发现, 在Si基底上SiC薄膜的沉积速度基本上都高于Cu基底上的沉积速度, 该现象产生的原因可能是由于Si基底对于低温等离子体中含Si活性基团具有更高的吸附能力。

| 图1 不同基底温度下单晶Si (100)与多晶铜基底表面沉积薄膜的剖面SEM照片Fig. 1 SEM images of deposited films on the single crystal Si (100) and polycrystalline Cu substrates at different substrate temperatures |

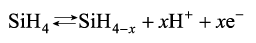

SiC薄膜在基底表面的生长过程可概括为: 反应气体SiH4和CH4在等离子体的作用下, 脱附一个H+形成活性基团SiH x和CH x( x = 0~3)[ 18, 19], 二者在基底表面反应、结合、长大、桥接并最终生长成为连续的SiC薄膜。除了气体在等离子体的作用下与H+脱附形成活性基团外, 该活性基团还可能在一定的基底温度下获得足够的能量吸附一个H+形成SiH4或者CH4以气体的形式从基底表面逸出, 两个可逆反应在一定的基底温度下可以达到动态平衡, 从而以一定的沉积速度完成SiC薄膜的生长, 这个过程可以简单的表示为以下两个可逆反应:

| (3) |

| (4) |

当基底温度较低时, SiH x和CH x等活性基团在基底表面反应生长薄膜时只能获得很小的能量, 不足以吸附大量的H+形成气体逸出, 因此, 上述两个反应方程式的正过程占据绝对的优势, 大部分的活性基团都参与到了SiC薄膜的生长中, 这时薄膜的沉积速度自然比较快。然而随着基底温度的升高, 更多的活性基团可以获得足够能量来吸附H+形成气体逸出, 逆反应的过程占据了一定优势, 在其他条件不变的情况下, 则有较少的活性基团参与到薄膜的生长中, 从而使薄膜的生长速率降低, 因此SiC薄膜的生长速率随着基底温度的升高而线性降低。

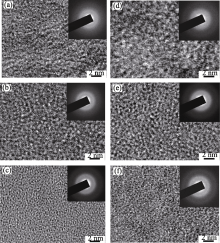

图3所示的是不同基底温度(60~500℃)下单晶Si(100)及多晶Cu基底表面生长SiC薄膜的HRTEM图像。由图中的电子衍射花样可以判断, 在60℃至500℃下, Si及Cu基底表面外延生长的SiC薄膜均为非晶结构, 这是由于在PECVD的生长过程中, 由气体分子激发出来的含硅碳的活性基团只具有很小的能量, 而且由于基底温度较低, 也无法提供足够的能量, 因此, 当它们被吸附在基底表面进行反应、形核、长大时, 并不能按照特定的晶体学面生长, 从而获得了非晶结构薄膜。此外, 通过对比图3(a)、3(b)和3(c)中的三张照片可以发现, 当温度从60℃升高到500℃后, 薄膜局部“有序化”程度得到提高, 表明继续提高基底温度, 薄膜可能从非晶结构转变为多晶结构。

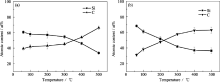

不同基底温度下, 单晶Si(100)基底表面生长薄膜的XPS图谱如图4所示。由图可知, 101 eV附近有明显的Si2p光谱峰, 285 eV附近有明显的C1s光谱峰, 根据以上XPS图谱计算出相应的积分面积 (扣除氧化物), 结合公式(1), 计算得到薄膜中硅碳原子的百分含量, 结果如图5所示。从图5(a)可以看出, 薄膜中的Si元素原子含量随基底温度升高而降低, 而C元素原子含量则随基底温度升高而增加。例如, 当基底温度为60 ℃时, 薄膜中的Si含量高达60.6 %, 而500℃时Si含量则降低至33.8%, 而薄膜中的C原子含量从60℃时的39.4%升高到了500℃时的66.2%, 薄膜的硅碳原子比从60℃时的1.5:1降低至500℃时0.5:1。总之, 随着基底温度的升高, 薄膜逐渐由富硅型转变为富碳型, 而且在基底温度约为350℃时, 可以在单晶Si(100)基底上获得硅碳比为1:1的SiC薄膜。

| 图4 单晶Si(100)表面生长薄膜XPS图谱Fig. 4 XPS spectra of as-deposited films on the surface of single crystal Si(100)(a,b,c) Si2p peak; (d,e,f) Cls peak |

| 图5 单晶Si(100)及多晶铜基底表面生长的SiC薄膜中Si与C原子百分含量Fig. 5 Atomic content of Si and C atoms in SiC films on the surfaces of single crystal Si(100) and polycrystalline Cu, (a) Si; (b) Cu |

采用相同计算方法, 不同基底温度下, 多晶Cu基底表面生长SiC薄膜的硅碳原子百分含量如图5b所示。结合图5(a)和图5(b)可以发现, 无论是Si基底还是Cu基底上生长的SiC薄膜的硅碳原子比都随着基底温度的升高而线性降低, 这种规律与反应气体(CH4和SiH4)在等离子体状态下被激发出的活性基团在基底表面的吸附和脱附的过程有着密切的联系。由于基底温度的升高会导致硅碳活性基团SiH x及CH x与H+反应生成气体从基底表面逸出, 从而使得薄膜的生长速率随着基底温度的升高而线性降低。同时, 由于CH4的裂解能(14.3 eV)即结合能大于SiH4(12.3 eV), 在基底温度较低时, 在相同的等离子体能量密度下, 将有相对较多的SiH4脱附H+而形成活性基团, 参与到薄膜的生长过程中去, 因此在较低基底温度(350℃以下)下沉积的SiC薄膜均为富硅状态。然而, 随着基底温度的升高, 当活性基团吸附H+形成气体逸出时, 由于CH4较高的结合能, 此逆过程相比SiH4而言会更加困难, 即有相对较少的CH x活性基团吸附H+而形成CH4逸出基底表面, 导致了薄膜中Si原子含量的下降。因此, SiC薄膜中的硅碳原子比随基底温度的升高而不断降低。

以SiH4、CH4及H2为原料, 采用PECVD方法在60~500℃基底温度范围内在单晶硅及多晶铜基底表面沉积SiC薄膜, 研究基底温度对薄膜生长速度、结构及硅碳比例的影响规律, 得出如下结论:1)在60~500℃基底温度下制备的SiC薄膜均为非晶态薄膜, 薄膜的生长速度随基底温度的升高而线性降低。

2)在相同沉积条件下, 薄膜在单晶Si(100)基底上的生长速度要高于多晶Cu基底。

3)薄膜中的硅碳原子比随基底温度的升高而降低, 在基底温度约为350℃时, 可以在单晶Si(100)基底上获得硅碳比为1:1的SiC薄膜。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|