沈 洁(1986-), 女, 硕士研究生. E-mail:ziyisj@126.com

为了提高碳化物靶溅射薄膜的结晶程度和相应的力学性能, 采用等化学计量比的VC靶(

To improve the crystalinity and mechanical properties of the films sputtering with carbide target, a series of vanadium carbide films were prepared by magnetron sputtering in an argon atmosphere using the stoichiometric VC target (

过渡族金属的氮化物、碳化物、硼化物和氧化物均有很高的硬度, 这些陶瓷硬质薄膜作为金属表面涂层材料在现代工业中具有广阔的应用前景. 例如, TiN、CrN、TiAlN等氮化物薄膜在工具涂层上的使用取得了巨大的成功, 显著地提高了刀具的切削效率和使用寿命[ 1, 2]. 与氮化物相比, 过渡金属碳化物同样具有诸多优异的性能, 且硬度更高, 但是过渡金属碳化物的相组成一般都较其氮化物复杂, 制备上也相对困难, 限制了这类有很大潜力的涂层材料的发展.

反应磁控溅射方法由于具有高沉积速率是制备各种陶瓷薄膜最为主要的气相沉积方法之一[ 3, 4], 但是与氮化物采用N2作为反应气体不一样, 制备碳化物时所采用的含氢碳化物气体(如CH4、C2H2等)使薄膜中不可避免地存在残余的氢或氢化物, 这些涉氢物质不但会对薄膜产生许多不利的影响[ 5], 而且难以检测和研究.

碳化钒是硬度最高的过渡金属碳化物之一, 作为工具涂层还具有低摩擦系数, 低导热率和高耐蚀性等优异性能, 并且使用中还可因表面形成V2O5的自润滑作用显著降低刀具的切削阻力[ 6, 7]. 为了消除残余氢对薄膜的不利影响, Balden等[ 8]采用石墨靶和金属V靶的双靶反应溅射方法制备了碳化钒薄膜, 但石墨的低溅射速率会降低薄膜的沉积效率, 而且这种方法也较难控制薄膜中的相组成而获得单相的VC薄膜. 采用碳化钒靶进行磁控溅射可以避免反应溅射中氢所带来的诸多不利影响, 方便地控制薄膜成分和相组成, 得到单相的碳化钒薄膜. 但是在以往的研究中[ 9, 10], 较多关注了溅射气压、溅射功率和沉积温度等工艺参数对VC薄膜微结构和性能的影响, 然而这些工艺参数对薄膜的微结构和性能影响有限. 事实上, 调整溅射靶的组成是一种控制薄膜成分的有效手段, 在合金薄膜的制备中, 就常通过调整合金靶的组成, 或是采用多种金属制成镶嵌靶来控制薄膜中金属组分的比例. 在反应溅射的多元氮化物薄膜中也常采用合金靶调整其金属组分的含量. 而对于陶瓷靶溅射薄膜, 尤其是碳化物薄膜, 靶的成分对薄膜中金属元素和非金属元素之比, 以及微结构与性能影响的研究尚不多见.

本工作采用不同化学计量比的VC靶通过磁控溅射方法制备了一系列VC薄膜, 研究了靶成分和溅射参数对薄膜成分、相组成、微结构与力学性能的影响.

实验采用了两种不同 n(C): n(V)比的VC靶: VC-Ⅰ靶采用纯度为99.99%的VC粉末烧结而成, 靶中碳和钒的原子比( n(C): n(V))为1:1; VC-Ⅱ靶采用VC粉和V粉(纯度为99.99%)经充分混合后压制并烧结而成, 靶中的 n(C): n(V)比为0.75:1.

实验薄膜采用ANELVA SPC-350多靶磁控溅射仪制备. VC-Ⅰ靶和VC-Ⅱ靶均由射频阴极控制, 另一射频阴极上装上金属Ti靶; 不锈钢基片经1 μm金刚石研磨膏抛光, 经丙酮和无水酒精超声清洗并脱水后装入真空室内的基片架, 基片到靶的距离为5 cm. 背底真空优于1×10-3 Pa后, 高纯Ar(纯度为99.999%)气体充入真空室中, 沉积VC薄膜前先在基片上沉积一层约100 nm的金属Ti, 以提高薄膜与基体的结合力. 对于VC-Ⅰ靶和VC-Ⅱ靶, 均通过改变Ar气压强制备了一系列的薄膜, 分别简称为VC-Ⅰ薄膜和VC-Ⅱ薄膜. VC-Ⅰ薄膜沉积过程中, 基片温度控制为450℃, VC-Ⅱ薄膜沉积时基片温度为300℃. 沉积时各VC靶的溅射功率均固定为100 W, 沉积时间为2 h, 并且不对基片施加负偏压. 在研究溅射气压对薄膜的影响的基础上, 进一步采用相同的溅射功率和沉积时间, 在不同温度基片上制备一系列VC-Ⅰ和VC-Ⅱ薄膜, 研究基片温度对薄膜的影响.

薄膜的相组成分析在Rigaku D/max-2550/PC型X射线衍射仪(XRD)上进行, 采用Cu-Kα线; JSM-7500F 型场发射扫描电子显微镜(SEM)及其附带的OXFORD INCA型X射线能量色散谱仪(EDS)用于观察薄膜的生长结构并分析其成分. 薄膜的硬度在Fischerscope H100型微力学探针上测量, 采用维氏压头, 最大压入载荷15 mN, 每个样品均测量20个点以上, 取平均值.

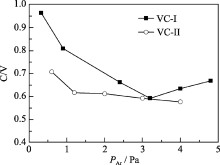

图1示出了两种VC靶在不同溅射气压下所得薄膜中的C和V的原子比, 由图可见, C含量较高的VC-Ⅰ靶( n(C): n(V)=1:1)溅射所得薄膜在低气压下( PAr=0.32 Pa)可得到 n(C): n(V)比约1:1的薄膜, 但随氩气压的提高, 薄膜中的C含量逐步降低并在氩气压为3.2 Pa时达到最低点, 其 n(C): n(V)比约为0.6. 对于C含量较低的VC-Ⅱ靶( n(C): n(V)=0.75:1), 溅射所得薄膜中的C含量也较低, 其 n(C): n(V)比在氩气压为0.6 Pa时仅为约0.71:1, 并且也显示出C含量随溅射压强增大而减小的趋势, 只是与VC-Ⅰ薄膜相比降幅较小.

| 图1 VC薄膜的成分随溅射气压的变化Fig. 1 Composition of VC films sputtering at different pressuresSubstrate temperature, VC-Ⅰ: 450℃, VC-Ⅱ: 300℃ |

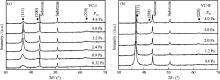

图2为VC-Ⅰ靶和VC-Ⅱ靶在不同溅射气压下所得薄膜的XRD图谱. 由图2(a)可见, VC-Ⅰ靶在不同气压下所得薄膜均为NaCl结构, 并未出现C峰. Ar气压较低时(≤0.9 Pa), 薄膜的(111)衍射峰较为漫散, 表明其结晶状态较差. 当Ar气压在2.4~3.2 Pa时, 薄膜结晶状态良好, 并具有较强烈的(111)织构. 继续增加Ar气压至4.0 Pa以上后, 薄膜的衍射峰又逐步降低, 最终形成结晶程度较差的漫散峰.

| 图2 不同Ar气压下VC-Ⅰ薄膜和VC-Ⅱ薄膜的XRD图谱Fig. 2 XRD patterns of VC-Ⅰ (a) and VC-Ⅱ(b) films sputtering at different Ar pressuresSubstrate temperature, VC-Ⅰ: 450℃, VC-Ⅱ: 300℃ |

在图2(b)中, VC-Ⅱ薄膜也都为NaCl结构, 与VC-Ⅰ薄膜不同的是, VC-Ⅱ薄膜在较低的溅射气压下就呈现出良好的晶体结构特征, 薄膜的(111)织构强烈, 其XRD峰强在Ar气压为1.2 Pa时获得最高值, 而后迅速降低并漫散. 比较两种靶所得薄膜可知, 由于靶中金属元素V的含量较高, VC-Ⅱ靶不但可在较低的气压下就可获得晶体化较好的薄膜, 而且其结晶完整性也明显优于由等化学计量比VC靶溅射所得的VC-Ⅰ薄膜.

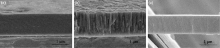

图3VC-Ⅰ薄膜截面断口的SEM照片显示, 低气压时(0.32 Pa)的薄膜断口平整, 具有非晶断口的特征(图3(a)); 气压升至3.2 Pa时, 薄膜呈现明显的柱状晶生长特征(图3(b)); 进一步增加溅射气压至4.0 Pa以上时, 薄膜的柱状晶形貌已经很不明晰, 而具有非晶断口的特征(图3(c)). 这些薄膜断口的观察结果与XRD分析结果有很好的一致性.

| 图3 不同溅射气压下VC-Ⅰ薄膜截面的SEM照片Fig. 3 Cross-sectional SEM images of VC-Ⅰ films sputtering at different Ar pressures(a) PAr=0.32 Pa; (b) PAr=3.2 Pa; (c) PAr=4.0 Pa |

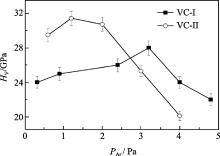

由图4薄膜硬度随溅射气压的变化可见, 对于VC-Ⅰ薄膜, 较低的Ar气压时其硬度较低. 随Ar气压的提高, 薄膜的硬度逐步提高, 并在 PAr=3.2 Pa时达到28 GPa的最高值, 然后随Ar气压的进一步增加而迅速降低, 至 PAr=4.8 Pa时, 薄膜的硬度仅为约22 GPa. 与此相对应的是, VC-Ⅱ薄膜在较低的气压下就显示出高硬度, 其最高值达到31.4 GPa, 但当Ar气压超过2.0 Pa后, 薄膜的硬度迅速降低, 至 PAr =4.0 Pa时, 其硬度仅为20 GPa, 比VC-Ⅰ薄膜的最低硬度还低. 结合前面的微结构分析可以发现, 无论VC-Ⅰ薄膜还是VC-Ⅱ薄膜, 它们的硬度与XRD分析中所显示的晶体完整性都有很好的对应关系.

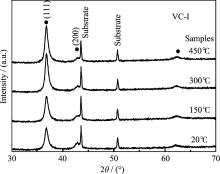

为研究沉积温度对VC薄膜的影响, 分别选择VC-Ⅰ靶在 PAr =2.4 Pa, VC-Ⅱ靶在 PAr =1.2 Pa下改变基片的温度(RT~450℃)制备了一系列薄膜. 如图5不同温度下VC-Ⅰ薄膜的XRD图谱所示, 基片温度的改变并不会造成薄膜的衍射峰位置和强度的明显变化.

| 图5 不同基片温度下VC-Ⅰ薄膜( PAr =2.4 Pa)的XRD图谱Fig. 5 XRD patterns of VC-Ⅰfilms ( PAr =2.4 Pa) sputtering at different substrate temperatures |

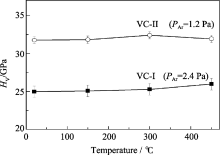

由图6不同沉积温度下所得VC-Ⅰ和VC-Ⅱ薄膜的硬度结果可见, 随沉积温度由室温提高到450℃, VC-Ⅰ薄膜和VC-Ⅱ薄膜的硬度变化不明显. 这些结果表明, 对于熔点高达2750℃的VC, 沉积温度在低于450℃下改变时, 薄膜的结晶状态和力学性能均不会受到明显的影响.

由以上结果可以发现, 无论是等化学计量比的VC-Ⅰ靶还是富V的VC-Ⅱ靶, 溅射气压对所得薄膜的成分、微结构和力学性能都有所影响. 在低气压下的气相沉积中, 气相粒子的平均自由程与气体压强成反比关系, 随着气体压强的提高, 溅射粒子在由靶面通过空间到达基片表面所受到的碰撞与散射的概率就增加. 本实验中VC-Ⅰ薄膜的溅射气压从0.32 Pa增加到4.8 Pa, 溅射粒子的碰撞概率可增加十倍之多.

VC靶在受到氩离子轰击后, 溅射产生的粒子可以是VC分子、V和C原子以及它们的离子或团簇, 这些气相粒子在从靶面飞向基片的过程中将受到Ar粒子和电子的碰撞, 其中VC分子在受到有效碰撞后也可能分解为V和C的原子或离子. 在这些碰撞中, 相对于质量较大的V原子或其离子, 质量较小的C原子(或离子)最容易受到散射而改变其原有的运动方向, 而不能沉积于基片上[ 9]. 因此, 随真空室Ar气压强的提高, 薄膜中的C含量就会逐步降低.

由V-C平衡相图[ 11]可知, 高温下VC单相区的最大C含量范围约为37at%~47at%(相对应的 n(C): n(V)为0.59:1~0.89:1), 在此范围内, VC呈单相并易于形成晶体态. VC-Ⅰ靶的 n(C): n(V)为1:1, 处于相图中的两相区(VC+石墨)内. 若溅射薄膜的成分与靶成分相同, 薄膜将处于VC+石墨的两相区内, VC相的结晶程度将因受到石墨相的影响而降低. 事实上, 即使薄膜的成分较靶成分略有降低而处于VC单相区中C含量的上限时, 也可能由于沉积时C原子的局部偏聚而形成两相结构, 从而降低VC相的结晶程度. 因而采用VC-Ⅰ靶进行溅射时, 氩气压的提高(≤3.2 Pa)将使得薄膜中C含量降低而有利于其晶体化, 并使硬度有所提高.

另一方面, 随溅射气压的进一步提高, 溅射粒子的平均自由程降低后, 沉积在基片上的粒子不但数量有所减少, 而且其能量也会降低, 从而导致薄膜的沉积速率和致密度会有所降低, 结晶变差, 薄膜的硬度也会相应降低[ 12].

对于富V的VC-Ⅱ靶, 由于C含量较低, 故在较低的溅射气压(≤1.2 Pa)下就可获得结晶程度高的单相VC薄膜, 反映为其XRD谱呈现强烈的(111)衍射峰, 相应地, 薄膜获得高硬度. 但是随溅射气压的提高, 薄膜因C含量的降低(<0.59at%)而进入V2C+VC两相区, 导致VC相的结晶程度降低, 薄膜的硬度也随之迅速降低. 由此可见, 与氧化物、氮化物等陶瓷靶溅射时气体元素会损失一样, VC靶溅射时, 薄膜中的轻元素C也会因与溅射气体的碰撞而损失. 由此, 尽管可以通过溅射气压的改变而控制薄膜中C含量进而改变薄膜的微结构与力学性能, 但是其改变的幅度有限. 另外, 实验还表明, 基片温度在较低的范围内(<450℃)变化对VC薄膜的微结构与力学性能不产生明显的影响.

综合以上结果, 对于采用陶瓷靶通过溅射制备VC薄膜时, 溅射气压和基片温度这两个最重要的工艺参数对薄膜微结构与力学性能改善的作用有限, 而调整陶瓷靶的成分则可以在较大的范围内明显改变薄膜的成分和微结构, 获得结晶程度和硬度均较高的单相VC薄膜. 事实上, 虽然本文的实验结果仅是针对VC薄膜而得出的, 但是其所展示的规律对于采用陶瓷靶通过溅射方法制备其它过渡金属碳化物薄膜, 如TiC、ZrC、HfC、TaC等也具有重要的参考价值, 因为这些碳化物不但有与VC相同的结构类型, 而且它们的相图也与VC的相图类似, 在富金属元素的相当范围内存在较宽的碳化物单相区, 而等化学计量比的碳化物已经处于碳化物和碳组成的两相区. 提高靶中的金属元素含量可以使所得薄膜的成分处于单相区的中部, 从而在气相沉积的非平衡结晶状态下易于获得单相组织, 并提高薄膜的结晶程度.

1) 采用等化学计量比( n(C): n(V)=1:1)和富V( n(C): n(V)=0.75:1)的VC靶都可以方便地通过磁控溅射方法获得单相的VC薄膜. 等化学计量比的VC靶在2.4~3.2 Pa的Ar气压范围可获得结晶程度较好和硬度较高的VC薄膜, 其最高硬度为28 GPa. 溅射气压过低(≤0.9 Pa)或过高(≥4.0 Pa)所得薄膜的结晶程度均较差, 硬度也较低. 采用富V的VC靶时, 在较低的Ar气压(0.6~1.8 Pa)下就可获得结晶程度高的VC薄膜, 其硬度亦较高, 达到31.4 GPa. 进一步提高Ar气压后, 薄膜的结晶程度和硬度均迅速降低.

2) 在所研究的各制备参数中, 基片温度的变化(≤450℃)对薄膜的生长和力学性能影响不显著; 溅射气压可以在一定程度上通过改变薄膜的成分而提高其结晶程度和力学性能, 但效果有限; 而适当提高溅射靶中金属组分的含量是获得结晶良好并具高硬度的VC薄膜的有效途径.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|