基于应力场的锂离子电池正极多尺度失效研究

陈莹, 栾伟玲, 陈浩峰, 朱轩辰

无机材料学报

2022, 37 ( 8):

918-924.

DOI:10.15541/jim20210777

锂离子电池已广泛应用于动力和储能领域, 电池寿命是影响其进一步发展的关键因素。循环充放电过程中的电化学-力学多场耦合作用会导致正极材料发生机械损伤累积, 降低电极材料的结构稳定性并形成多尺度损伤, 从而缩短电池循环充放电寿命。本文通过总结团队在三元正极材料多尺度失效行为方面的研究成果, 系统介绍了不同尺度下实验与模拟相结合的电极材料损伤分析方法, 旨在为不同尺度下选取损伤分析方法提供参考。基于电化学循环实验表征、扩展有限元分析法(XFEM)、线性匹配法(LMM)等研究手段, 深入分析了电极材料在多尺度下的力学损伤机理。研究工作为电极材料的多尺度失效行为分析及结构改性提供了重要指导。

View image in article

图7

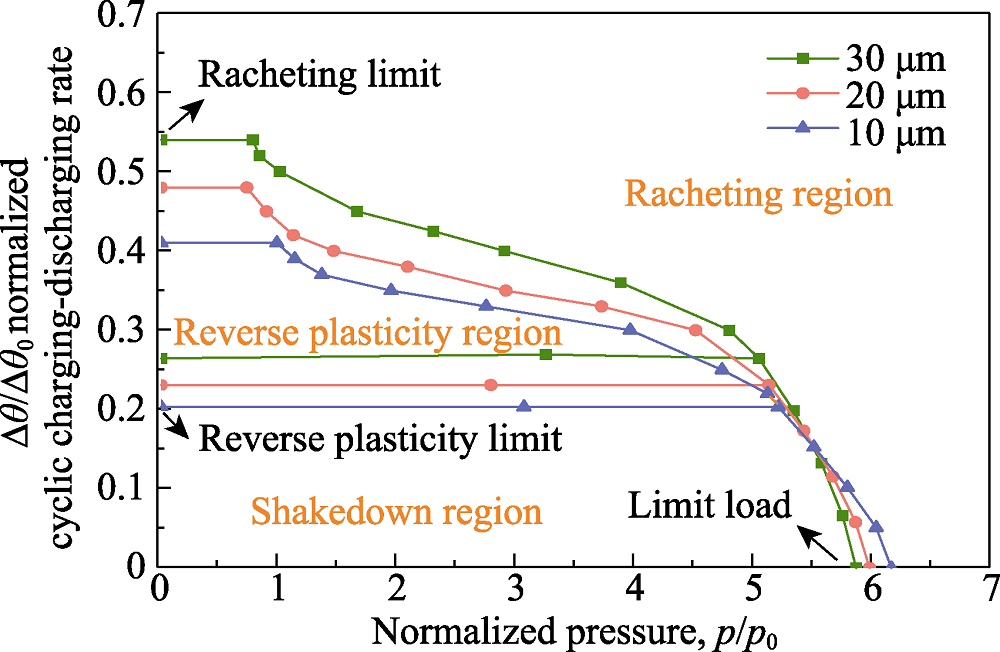

NCM厚度为10、20、30 μm的安定棘轮边界[20]

正文中引用本图/表的段落

基于扩散诱导应力的计算方法得到NCM活性层在充放电过程中的扩散诱导应力场, 再通过ABAQUS LMM插件分析, 可以得到NCM活性层的安定棘轮边界。图7为考虑了厚度影响的NCM极片安定极限和棘轮极限边界, 其中$\Delta \theta /\Delta {{\theta }_{0}}$、$p/{{p}_{0}}$分别是归一化的循环充放电倍率和压力, $\Delta {{\theta }_{0}}$和${{p}_{0}}$的设定均与充放电实验负载条件一致。值得注意的是, 反向塑性极限与棘轮极限都随着活性层厚度增加而增大, 这说明在循环扩散诱导应力下较薄的活性层更危险。

通过数值分析结果和实验测试结果的相互对照, 可以进一步研究在实际电化学测试条件下的NCM失效机理。例如, 厚度为20 μm的NCM活性层在1C充放电倍率和19.15 MPa恒定压力下的循环塑性行为(对应于图7中的载荷点(1, 1))。显然, 载荷工况(1, 1)位于棘轮区域, 在该工况下既存在疲劳又具有棘轮损伤。图8(a)为实际测试工况下NCM材料的塑性应变范围和棘轮应变云图。其中, 棘轮应变定义为稳态周期内循环塑性应变的净累积。积分点的塑性应变范围最大值为0.146,位于中心;而棘轮应变最大值为1.68×10-2,位于边缘。这表明正极的上表面中心表现出疲劳破坏, 而由于塑性应变积累, 上表面的边缘表现出棘轮行为。因此, 裂纹萌生和扩展主要发生在正极活性层中心, 而边缘塑性变形累积会引发棘轮现象, 导致活性层边缘形成渐增性塑性垮塌。

基于扩散诱导应力的计算方法得到NCM活性层在充放电过程中的扩散诱导应力场, 再通过ABAQUS LMM插件分析, 可以得到NCM活性层的安定棘轮边界. 图7为考虑了厚度影响的NCM极片安定极限和棘轮极限边界, 其中$\Delta \theta /\Delta {{\theta }_{0}}$、$p/{{p}_{0}}$分别是归一化的循环充放电倍率和压力, $\Delta {{\theta }_{0}}$和${{p}_{0}}$的设定均与充放电实验负载条件一致.值得注意的是, 反向塑性极限与棘轮极限都随着活性层厚度增加而增大, 这说明在循环扩散诱导应力下较薄的活性层更危险. ...

基于扩散诱导应力的计算方法得到NCM活性层在充放电过程中的扩散诱导应力场, 再通过ABAQUS LMM插件分析, 可以得到NCM活性层的安定棘轮边界. 图7为考虑了厚度影响的NCM极片安定极限和棘轮极限边界, 其中$\Delta \theta /\Delta {{\theta }_{0}}$、$p/{{p}_{0}}$分别是归一化的循环充放电倍率和压力, $\Delta {{\theta }_{0}}$和${{p}_{0}}$的设定均与充放电实验负载条件一致.值得注意的是, 反向塑性极限与棘轮极限都随着活性层厚度增加而增大, 这说明在循环扩散诱导应力下较薄的活性层更危险. ...

本文的其它图/表

|