热解炭(PyC)和氮化硼(BN)具有层状结构, 可以使裂纹在界面片层之间发生偏转, 进而对复合材料达到增韧的效果, 是理想的界面相候选材料[9]。然而, 随着航空发动机热端部件的服役条件愈加苛刻, 单层界面相的可设计性已逐渐不能满足对复合材料应力传递、抗氧化等多种更高性能要求[10]。(X-Y)n多层界面相因其X, Y元素类型、子层厚度、子层数量等均可调控, 具有极强的可设计性。它克服了单层界面相功能单一的缺点, 能够由不同子层分别满足力学及抗氧化性能的要求,是进一步发展陶瓷基复合材料的研究热点[11]。Drollard等[12-13]首次将(PyC/SiC)n多层界面引入2D编织SiCf/SiC复合材料中, 发现当界面相与纤维表面强结合时, 可以同时提高复合材料的强度和韧性。Jia等[14]分析了(PyC/SiC)n层数对复合材料力学性能的影响, 发现材料的断裂韧性随界面子层层数增加而增加。PyC界面在室温下为复合材料带来良好的力学性能, 但是它被高温氧化后会导致复合材料性能急剧下降, 而BN界面本身具有更强的抗氧化性, 且氧化后形成的B2O3相能弥合裂纹, 阻碍氧化性气氛进一步侵入纤维, 从而提高复合材料的抗氧化性能。张冰玉等[15]利用PIP工艺制备了3种BN质量分数的(PyC+BN)双界面层体系的SiCf/SiC复合材料, 结果表明, 纯PyC界面层SiCf/SiC复合材料在室温下弯曲性能最好, 但经1200 ℃氧化2 h后弯曲强度保留率仅有40%; 而BN质量分数>20%的复合材料氧化后的弯曲强度保留率达54%。与此同时, Mu等[16]探究了BN/SiC双层界面相小复合材料的力学及介电性能, 结果表明材料的抗弯强度、应变以及介电性能均有所提升。Bhatt等[17]发现多层BN/SiC界面可通过自增韧效应显著改善复合材料的力学性能。上述研究表明, (BN/SiC)n多层界面是提高复合材料常温/高温力学性能以及延长使用寿命的重要研究方向。

本研究采用SiCf/SiC小复合材料为研究对象, 避免了宏观结构和预制体构架等其他因素对材料力学损伤行为的影响。基于室温拉伸及加/卸载实验, 结合声发射测试(Acoustic Emission, AE)探究材料的力学损伤行为, 对比了具有单层BN及多层(BN/SiC)3复合界面的SiCf/SiC陶瓷基复合材料的力学性能及损伤机制, 可为实际工程应用中多维编织SiCf/SiC复合材料的损伤分析及其结构优化提供实验和理论基础。

1 实验方法

1.1 材料制备

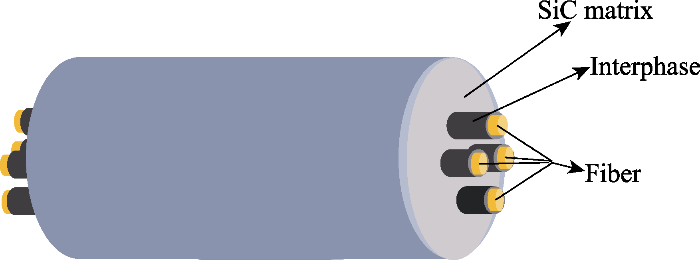

图1

表1 小复合材料基本参数

Table 1

| Sample | Density/ (g·cm-3) | Porosity/% | Volume of fibre/% |

|---|---|---|---|

| C-1 | 2.55 | 11.3 | 33.29 |

| C-2 | 2.71 | 9.8 | 31.32 |

1.2 力学测试及显微观察

利用MTS公司的Landmark Model 370.10液压伺服测试系统对小复合材料进行室温拉伸及加/卸载实验。其中, 各种力学实验的加载及卸载速率均设置为500 N/min, 在加/卸载实验中未断的试样再经单调拉伸至断裂, 并记录拉伸及加/卸载过程中的载荷-位移曲线。试样总长度为160 mm, 标距为80 mm。利用日立SU8220场发射扫描电子显微镜观察小复合材料界面层及拉伸断口微观形貌, 并结合能量色散光谱仪(Energy Dispersive Spectroscope, EDS)测定小复合材料中各组分的元素组成。

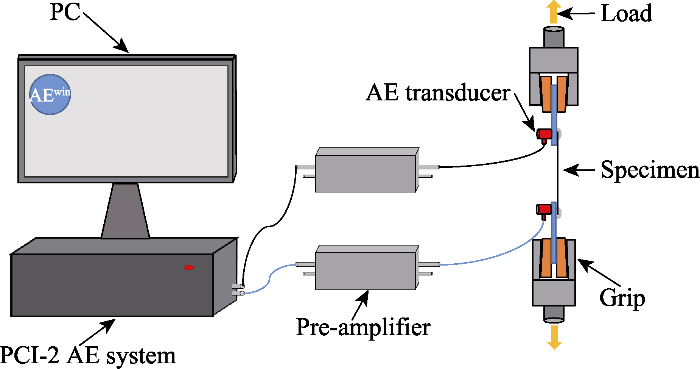

1.3 声发射探测

图2

2 结果与讨论

2.1 样品微观结构

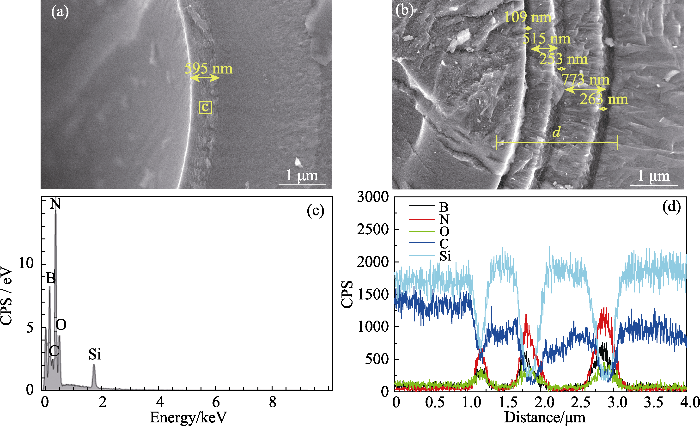

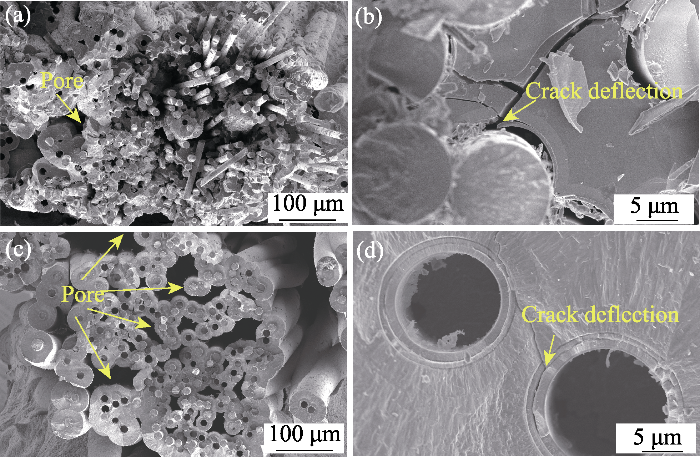

图3

图3

小复合材料断口形貌图及其EDS分析

Fig. 3

Fracture morphologies and EDS analyses of minicomposites

(a) C-1; (b) C-2,; (c) EDS of C-1; (d) EDS of C-2; Colorful figures are available on website

2.2 小复合材料单调拉伸

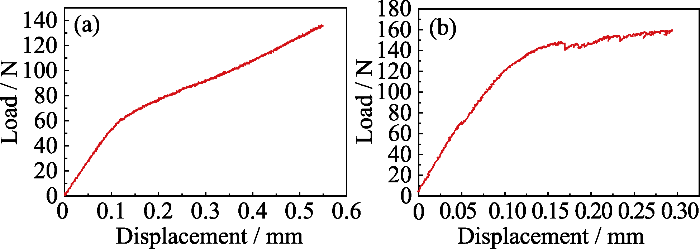

SiCf/SiC小复合材料在单调拉伸过程中的载荷随位移的变化如图4所示。两类小复合材料均呈双线性特征, 最大承受载荷分别为139、160 N, 最大位移分别为0.54、0.32 mm。

图4

图4

小复合材料单调拉伸实验中的力学性能

Fig. 4

Mechanical properties of minicomposites during monotonic tensile test

(a) C-1; (b) C-2

通过对比可以发现, C-2相比C-1能够承受更高的载荷, 以及更长的线性阶段(C-1: 0~60 N与C-2: 0~120 N)与非线性阶段(C-1: 60~80 N与C-2: 120~150 N)。这可能是由于复合界面层相比单层界面层可以更好地使复合材料内部裂纹在界面处发生分叉和偏转。同时C-2相比C-1而言位移量较小。这可能是由于在高温下长时间通过CVI工艺沉积界面, 导致纤维受到一定损伤, 进而造成C-2主要由纤维承受载荷的失效阶段(C-1: 80~139 N与C-2: 150~160 N)的位移较低。

2.3 小复合材料单调拉伸样品断口形貌

图5

图5

小复合材料拉伸断口形貌

Fig. 5

Tensile fracture morphologies of minicomposites

(a, b) C-1; (c, d) C-2

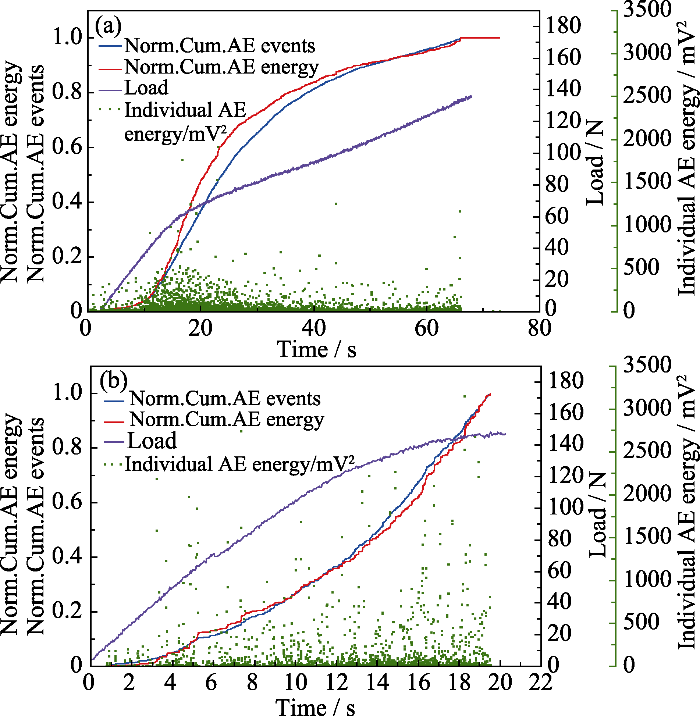

2.4 小复合材料单调拉伸的力声特征

图6

图6

小复合材料单调拉伸中的名义累积声发射事件数和能量以及单值声发射能量与载荷的关系

Fig. 6

Nominal cumulative AE event number and energy relationship between single-value AE energy and load in monotonic tensile of minicomposites

(a) C-1; (b) C-2; Colorful figures are available on website

在F0~F1加载初始阶段, 声发射事件数相对较少, 平均单值声发射能量同样较低, 持续时间维持在较低的水平, 声发射累积能量上升曲线较为平缓。这些现象说明小复合材料在实验加载初期产生了部分损伤, 对力学影响较为敏感[20], 但损伤发展较为缓慢, 不随加载进行而加剧, 并且损伤基本上为低能量级且为同种类型, 此阶段声发射事件数随载荷增加出现微小波动, 说明损伤是渐进的。这阶段的损伤主要来源于基体原生微裂纹扩展[21]。在F1~F2阶段, 出现了大量AE事件, 即材料受到了大量损伤, 主要包括基体裂纹大量扩展、界面发生开裂、脱黏, 以及纤维束内纤维界面加速开裂并在其它区域产生新的裂纹源等损伤。在F2~F3阶段, 产生的声发射能量及数量进一步增加后降低, 表明基体损伤进一步加大, 部分承载载荷的纤维发生断裂。这些损伤缓解了材料内部的局部应力集中, 再次发生基体裂纹大型扩展以及大量纤维束断裂需要进一步积累能量。此时, 损伤主要集中在断口处的局部区域, 并且有部分纤维束开始逐步断裂和拔出。在F3~Fbroken阶段, 产生的声发射能量及事件数先低后高, 表明材料在这一阶段, 内部能量逐渐累积, 并产生了少量的纤维断裂、基体裂纹扩展等损伤[22]。当内部能量累积完毕后, 出现大量高能声发射事件, 此时剩余纤维束被大量拉断, 材料失效。

与C-1类似, C-2同样在P0~P1阶段即产生了若干低能量AE事件, 表明两类小复合材料在加载初始阶段差异较小, 均产生部分微裂纹。与C-1在进入F1~F2阶段后立即产生大量声发射事件不同, C-2在P1~P2阶段的声发射能量与声发射数量随加载过程的进行而逐渐提升, 表明在此阶段, 尽管C-2裂纹的数量继续增加, 但裂纹传导至多层界面后, C-2能够借助多层界面使裂纹发生大量偏转。这些大量的裂纹偏转有效缓解了材料内部裂纹尖端部位的应力集中, 消耗了大量的断裂能[23]。在P2~P3阶段, 出现更多声发射事件数, 并且出现更多高能单值声发射能, 表明在这一阶段, 材料受到的损伤进一步加剧, 基体损伤加剧, 多层界面相逐渐无法起到保护作用, 出现大量界面脱黏、滑移、断裂等损伤, 裂纹逐渐达到饱和, 部分纤维发生断裂[24]。可以注意到, C-2在这一阶段单值声发射能量与事件数均高于C-1, 表明C-2纤维受到的损伤更加严重, 这一点与前面的分析相吻合。长时间的高温CVI制备过程使纤维本身受到一定损伤, 造成在这一阶段纤维无法承受更多的能量, 并且多层界面发生断裂及滑移产生的事件数比单层界面相多, 能量也比单层界面相高。P3~Pbroken阶段, 与C-1类似, C-2短时间内出现了大量高能声发射事件, 表明此时样品中大量纤维断裂, 材料失效。

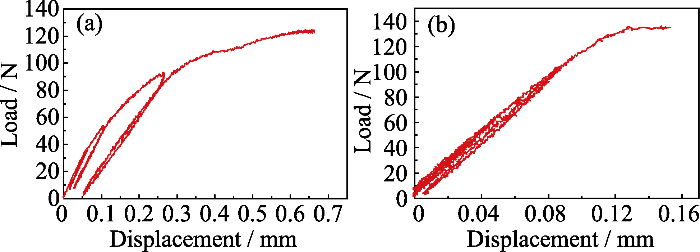

2.5 小复合材料加/卸载的力声特征

为进一步探究C-1与C-2在单调拉伸期间各阶段的损伤情况, 均以40、60、100、140 N作为加/卸载实验的峰值载荷, 对两类材料进行加/卸载实验。小复合材料加/卸载实验试样的力-位移曲线如图7所示。两类小复合材料加/卸载曲线均不重合, 表明材料在加/卸载过程中具有迟滞性, 材料内部不断耗散能量[25]。此外, 每次加/卸载的力-位移曲线斜率都要比上一次实验的力-位移曲线的斜率小, 表明实验过程中材料弹性模量不断减小, 损伤逐渐增大。由图7(a)可见, C-1迟滞环中, 0~100 N范围的迟滞环最宽, 表明在该阶段复合材料受到的损伤最大。由图7(b)可见, C-2没有C-1的迟滞现象明显, 且卸载点应力越大, 迟滞环越宽。

图7

图7

小复合材料加/卸载实验中的力学性能

Fig. 7

Mechanical properties of minicomposites during loading/unloading tensile tests

(a) C-1; (b) C-2

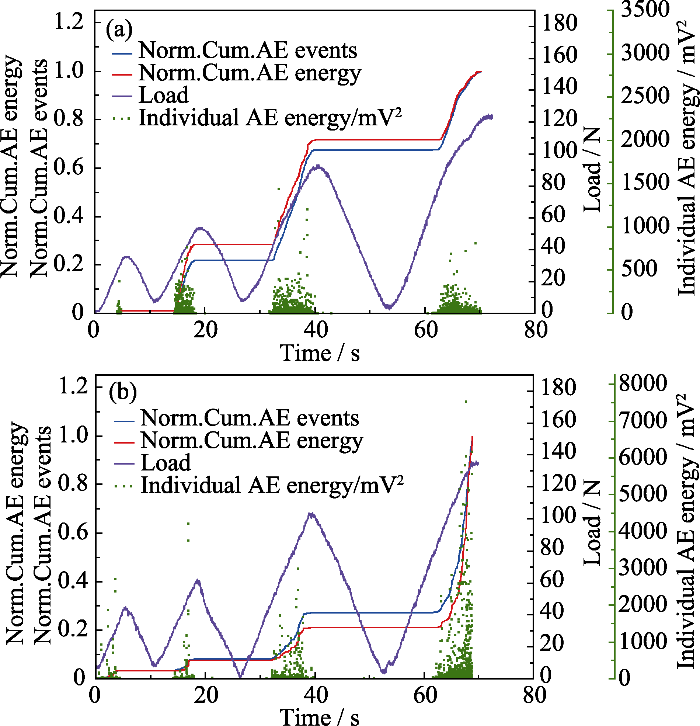

C-1在加/卸载过程中的累积声发射能量和累积声发射事件数以及单值能量与应力对应的关系如图 8所示。两类小复合材料加/卸载过程中的力声特征与单调拉伸过程中的力声特征类似。实验初始阶段即产生若干AE事件, 表明小复合材料对损伤较为敏感。在卸载应力附近仅产生少数低能量AE事件, 表明在卸载状态下, 推动裂纹扩展的应力减小, 裂纹扩展缓慢, 仅产生微小损伤, 并伴随纤维滑移复位。从图8中的声发射能量散点可以看出, 在各加/卸载循环中, 高能事件主要分布于该循环中较高应力附近, 主要由于大型裂纹扩展、界面滑移、脱黏等严重损伤导致裂纹附近基体不再承力, 这也造成了材料弹性模量下降。此外, 材料在再次拉伸过程中, 声发射事件在前卸载峰值应力水平前产生, 说明材料具有Felicity效应, 即损伤在应力达到前一峰值水平前产生[26]。

图8

图8

BN及(BN/SiC)3界面层小复合材料加/卸载过程中的名义累积声发射事件数和能量以及单值声发射能量与载荷的关系

Fig. 8

Nominal cumulative AE event number and energy during loading/unloading of minicomposites with BN and (BN/SiC)3 interfacial coatings and relationship between single-value AE energy and load

(a) C-1; (b) C-2; Colorful figures are available on website

两类材料在加/卸载各阶段的力声特征均有所不同。C-1大量声发射事件数与高能声发射事件主要出现在第二阶段((0~60 N)和第三阶段(0~100 N), C-2则主要出现在第四阶段(0~140 N), 表明C-2在前三阶段耐损伤的能力高于C-1, 这与上述材料在加/卸载过程中力-位移曲线的不同迟滞现象相符合。多层界面可以有效阻止裂纹直接扩展至纤维, 避免纤维直接受力, 提高材料的比例极限应力, 从而提升了材料的力学性能。

3 结论

实验制备了BN及(BN/SiC)3两种界面层小复合材料, 并通过声发射技术分别对单调拉伸及加/卸载过程的损伤机制进行了评估与分析:

1)不同界面层SiCf/SiC小复合材料的损伤发展可用其声发射特性进行有效评估, 分别探究了BN及(BN/SiC)3复合界面层小复合材料的力学性能及损伤机制。两类小复合材料均具有SiCf/SiC陶瓷基复合材料的典型力-位移曲线, 复合界面层小复合材料比单层BN界面层小复合材料具有更高的拉伸强度。BN及(BN/SiC)3复合界面层小复合材料最大承受载荷分别为139 N与160 N;

2)复合界面层能有效偏转裂纹, 降低裂纹扩展至纤维的速度, 保护纤维, 进而提高材料的力学性能。

参考文献

Effect of intermediate heat treatment on mechanical properties of SiCf/SiC composites with BN interphase prepared by ICVI

Effect of interface types on the heat-resistance of Cansas-II SiCf/SiC composites

A review of advances in fatigue and life prediction of fiber-reinforced composites

Single-and multilayered interphases in SiC/SiC composites exposed to severe environmental conditions: an overview

Research Progress on micro- mechanical property of continuous fiber-reinforced ceramic matrix composites

Strong interface in CMCs, a condition for efficient multilayered interphases

Fracture toughness of 2-D woven SiC/SiC CVI-composites with multilayered interphases

Mechanical and electromagnetic shielding performance of carbon fiber reinforced multilayered (PyC-SiC)n matrix composites

Effects of BN/SiC dual-layer interphase on mechanical and dielectric properties of SiCf/SiC composites

Microstructure and tensile properties of BN/SiC coated Hi-Nicalon, and Sylramic SiC fiber preforms

Effect of fiber content on single tow SiC minicomposite mechanical and damage properties using acoustic emission

Modeling tensile damage and fracture behavior of fiber-reinforced ceramic-matrix minicomposites

Evolution of damage and fracture behavior of fiber-reinforced mini ceramic-matrix composites (mini-CMCs) under tensile load are related to internal multiple damage mechanisms, i.e., fragmentation of the brittle matrix, crack defection, and fibers fracture and pullout. In this paper, considering multiple micro internal damage mechanisms and related models, a micromechanical constitutive stress–strain relationship model is developed to predict the nonlinear mechanical behavior of mini-CMCs under tensile load corresponding to different damage domains. Relationships between multiple micro internal damage mechanisms mentioned above and tensile micromechanical multiple damage parameters are established. Experimental tensile nonlinear behavior, internal damage evolution, and micromechanical tensile damage parameters corresponding to different damage domains of two different types of mini-CMCs are predicted. The effects of constitutive properties and damage-related parameters on nonlinear behavior of mini-CMCs are discussed.

Hi-Nicalon/SiC minicomposites with (Pyrocarbon/SiC)n nanoscale multilayered interphases

Influence of surface fibre properties and textural organization of a pyrocarbon interphase on the interfacial shear stress of SiC/SiC minicomposites reinforced with Hi-Nicalon S and Tyranno SA 3 fibres

Damage monitoring and identification in SiC/SiC minicomposites using combined acousto-ultrasonics and acoustic emission

Modeling the effect of oxidation on the residual tensile strength of SiC/C/SiC minicomposites in stressed oxidizing environments

Influence of surface fibre properties and textural organization of a pyrocarbon interphase on the interfacial shear stress of SiC/SiC minicomposites reinforced with Hi-Nicalon S and Tyranno SA 3 fibres