铁尾矿是铁矿石通过粉碎和分离技术提取可回收金属等有价值矿物后剩余的固体废弃物[1-2]。我国是全球钢铁产量最高的国家, 但由于铁尾矿利用率有限, 长期以来积累了大量的尾矿废弃物[3]。目前, 铁尾矿的利用主要包括金属资源再回收[4]、回填[5]、开垦耕地[6]、生产建筑材料等[7-8]。在建材领域, 将铁尾矿应用于生产水泥和混凝土已有大量的研究和探索[9-10], 但可利用的部分仅限于粗颗粒铁尾矿, 大量含有黏土矿物及难挥发水分的泥状细颗粒铁尾矿尚未找到有效的利用途径, 只能筑坝堆存, 由此会造成环境污染、侵蚀和渗漏等诸多问题[11-12]。因此, 探索铁尾矿利用新技术, 尤其是泥状细颗粒铁尾矿的利用技术, 对于解决铁尾矿资源化利用的难题具有重要的意义。

相变材料自身导热性差, 通常与高导热的材料复合使用, 同时为了缓解相变体积膨胀对容器造成应力和损伤, 并防止液相渗漏, 相变材料在实际使用中通常被填充在微胶囊或封装在多孔固相载体中, 制成复合相变材料。与多孔保温材料要求低热导率不同, 为提升复合相变材料的导热效率, 作为载体的多孔材料应具有尽可能高的热导率, 当铁尾矿多孔陶瓷作为复合相变材料载体时, 提高其热导率就成为其中的关键。

本工作以泥状细颗粒高硅铁尾矿为单一原料, 采用泡沫注凝成形-常压烧结工艺制备了高孔隙率铁尾矿多孔陶瓷。为提高多孔陶瓷的热导率, 满足其作为复合相变材料载体的应用需求, 本研究在铁尾矿中加入一定量的石墨粉, 采用泡沫注凝成形-反应烧结工艺, 利用尾矿中富含的氧化硅与碳之间的碳热还原反应, 制备了以碳化硅为主晶相的多孔陶瓷, 并在原料中加入碳化硅粉来提高多孔陶瓷的强度和热导率。为简化制备工艺, 提高尾矿利用率, 本研究还以铁尾矿、石墨粉和少量碳化硅粉为原料, 采用模压成形-反应烧结工艺制备了碳化硅多孔陶瓷。通过DSC-TG和XRD分析, 研究了铁尾矿以及铁尾矿-石墨混合粉体在烧结过程中的物相变化及反应过程, 探讨了不同原料和工艺路线制备的多孔陶瓷材料的微观形貌特点, 对比了各种材料的强度和热导率, 并分析了不同工艺路线的特点。

1 实验方法

1.1 实验原料

选用北京密云地区铁矿石选矿产生的泥状细颗粒铁尾矿为主要原料, 其平均粒径为8.7 μm, 成分如表1所示。尾矿中SiO2含量达61.03% (质量分数), 是一种高硅铁尾矿。所用石墨粉为石墨制品加工碎屑经破碎得到的粉体, 平均粒径为33.8 μm; 所用SiC粉购自清河科工冶金材料有限公司, 纯度为98%, 平均粒径为6.4 μm。料浆发泡工艺以去离子水作为介质, 以十二烷基磺酸钠和木质素磺酸钠为发泡剂和分散剂; 注凝成形工艺使用丙烯酰胺和亚甲基双丙烯酰胺为有机单体和交联剂, 过硫酸铵和四甲基乙二胺为凝胶反应的引发剂和催化剂; 模压成形工艺使用聚乙烯醇为黏接剂。以上所用试剂均购自中国国药集团化学试剂有限公司。

表1 铁尾矿主要成分

Table 1

| Composition | SiO2 | Fe2O3 | MgO | Al2O3 | CaO | K2O | Others |

|---|---|---|---|---|---|---|---|

| %(in mass) | 61.03 | 13.49 | 7.75 | 7.53 | 6.7 | 1.71 | 1.79 |

1.2 样品制备

采用不同原料和工艺路线制备四种多孔陶瓷材料, 原料配方和工艺参数如表2所示。其中样品A、B、C分别以细颗粒铁尾矿、铁尾矿+石墨混合粉以及铁尾矿+石墨+碳化硅混合粉为原料, 配制料浆并加入5.5%丙烯酰胺单体和0.55%亚甲基双丙烯酰胺交联剂(质量分数), 球磨混合均匀后, 加入木质素磺酸钠分散剂和十二烷基磺酸钠发泡剂, 再以1200 r/min的转速搅拌10 min使料浆发泡, 并在搅拌过程中加入过硫酸铵引发剂和四甲基乙二胺催化剂。将发泡料浆倒入模具, 放入45 ℃烘箱中使料浆凝胶, 经脱模干燥获得多孔陶瓷坯体。样品D以铁尾矿+石墨+碳化硅混合粉为原料, 经滚筒球磨24 h混合均匀后, 添加1% PVA溶液为黏接剂, 采用模压成形工艺, 在100 MPa下压制成坯体。

表2 铁尾矿多孔陶瓷的原料配方、成形及烧结工艺

Table 2

| Sample | Iron tailings/%(in mass) | Graphite/%(in mass) | SiC/%(in mass) | Forming method | Sintering temperature | Holding time |

|---|---|---|---|---|---|---|

| A | 100 | - | - | Foam gelcasting | 1090 ℃ | 3 h |

| B | 75 | 25 | - | Foam gelcasting | 1600 ℃ | 3 h |

| C | 48.7 | 16.3 | 35 | Foam gelcasting | 1600 ℃ | 3 h |

| D | 71.3 | 23.8 | 5 | Mold forming | 1600 ℃ | 3 h |

样品A置于马弗炉在空气气氛中升温至1090 ℃并保温3 h, 获得铁尾矿多孔陶瓷; 样品B、C、D置于氩气气氛保护烧结炉中升温至1600 ℃并保温3 h, 获得以碳化硅为主晶相的多孔陶瓷。以上样品配方和工艺参数均是在前期研究工作基础上得到的优化结果。

1.3 性能测试

采用Archimedes排水法测量样品的密度和孔隙率; 采用热场发射扫描电子显微镜与能谱分析仪(SEM, JSM-7001F+INCA X-MAX, Japan)观察样品形貌和微观结构; 采用X射线衍射仪(XRD, χ'Pert PRO MPD, Netherlands)表征材料物相组成; 采用同步热分析仪(DSC-TG, STA449F3 Jupiter, Germany)测定材料的TG-DSC曲线; 采用电子万能试验机 (WDW-100E, Shidai, China)测试样品的压缩强度; 采用热常数分析仪(Hot Disk, TPS2500S, Swedish)分析材料的热导率。强度、热导率、密度、孔隙率等数据取6个试样的平均值。

2 结果与讨论

2.1 铁尾矿及其与石墨的反应烧结机理

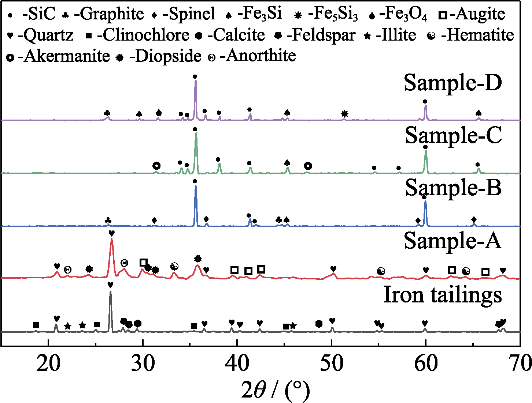

图1是铁尾矿原料以及四种多孔陶瓷材料的XRD谱图, 由图可以看出, 本研究所用铁尾矿的物相组成以石英为主晶相, 还包括一些黏土矿物相如蒙脱石、斜绿泥石、伊利石以及少量的方解石和长石等。

图1

图1

铁尾矿原料以及各试验样品的XRD谱图

Fig. 1

XRD patterns of iron tailings raw materials and test samples

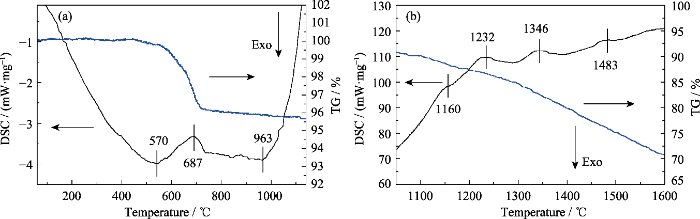

图2

图2

(a)铁尾矿和(b)铁尾矿-石墨的DSC-TG曲线

Fig. 2

DSC-TG curves for (a) iron tailings and (b) iron tailing-graphite

图2(b)是以铁尾矿+石墨混合粉为原料的样品B在高温烧结过程中的DSC-TG曲线, 从图中可以看出, 样品B在1050 ℃以下的失重为8.81%, 主要对应碳酸钙分解、有机成形助剂碳化以及部分氧化物还原过程; 在1300 ℃以上, 样品出现加速失重, 1300~1600 ℃范围内失重约15.08%, 这主要是由石墨与尾矿中的主晶相SiO2发生碳热还原反应, 生成的大量气体挥发所致。

样品B的DCS曲线在1050~1600 ℃区间有4个明显的吸热峰, 其中1160 ℃附近的吸热峰归因于氧化铁与石墨发生反应被还原, 电子轨道杂化, 逐渐形成了Fe-Si化合物; 1232 ℃附近的吸热峰表明石英相熔融, 生成玻璃态SiO2, Fe-Si化合物加速形成, 反应如式(5)所示[38]。

1300 ℃以上, 样品B的吸热曲线再次上升, 至1346 ℃附近形成吸热峰, 这主要归因于SiO2与石墨发生碳热还原反应生成SiC, 反应如式(6)所示[39], 同时产生大量挥发性气体, 导致TG曲线出现加速失重。

1483 ℃附近的第四个吸热峰很小, 主要表现为随着温度升高, 未反应的石英相进一步被还原, 生成气相SiO, 部分SiO与石墨反应生成SiC, 剩余SiO在铁硅化合物液滴的催化下, 满足了SiC晶粒气-固生长机制的动力学条件, 被吸附和溶解在Fe3Si催化剂液态合金中, 从而不断生成SiC, 反应如式(7~9)所示[40]。

2.2 多孔陶瓷的微观形貌

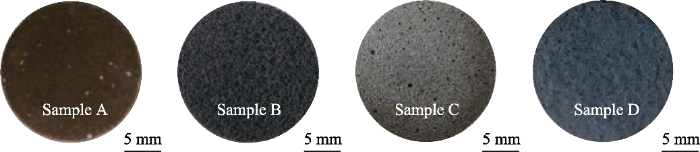

图3为制备的四种多孔陶瓷样品的宏观形貌, 其中铁尾矿多孔陶瓷样品A呈棕色, 这是样品中含有一定量赤铁矿相的结果, 而三种SiC多孔陶瓷样品分别呈灰黑色(样品B)、灰白色(样品C)和灰色(样品D), 尽管三者的主晶相都是SiC, 但其他组成相上有所差异, 可见成分变化可以显著影响样品的外观颜色。对比样品B、C和D的XRD谱图(图1), 发现样品C中无石墨残留, 说明原料中添加SiC有助于发生碳热还原反应。另外, 与样品B和C相比, 采用模压法制备的样品D中含有少量Fe3O4相, 这一方面是由于泡沫注凝成形-反应烧结制备工艺可将石墨分散得更均匀, 有利于还原反应的发生; 另一方面则是由于注凝成形过程中引入了多种有机添加剂, 其热解后可生成额外的碳, 使得样品B和C中Fe3+、Si4+能够被完全还原。

图3

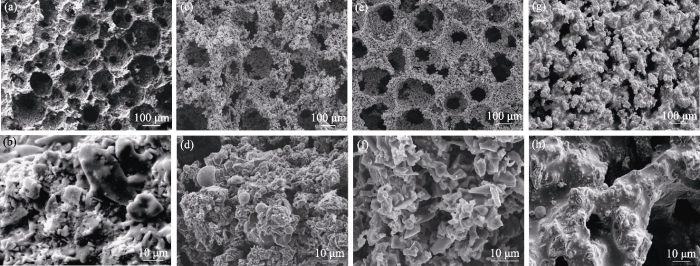

图4为四种多孔陶瓷样品的断口形貌和微观结构。通过泡沫注凝成形工艺制备的样品A、B和C具有相似的气孔结构, 断口上可见大量三维连通的球形气孔, 孔径为100~200 μm, 这是料浆搅拌发泡所形成的气孔。而相比于样品A, 样品B和C孔壁上的微气孔更多, 这是由石墨导致的碳热还原反应使样品B和C中原有的氧化物被还原, 产生大量的气体逸出, 使孔壁变薄而生成气孔, 这与TG曲线(图2)出现较大的失重相吻合。对于模压形成工艺制备的样品D, 其断口形貌与前三者有显著差异, 孔洞随机分布在晶粒之间, 形状极不规则, 孔径尺寸小于100 μm, 这是由粉体颗粒间隙、碳热还原反应失重以及气体逸出通道共同形成。

图4

图4

多孔陶瓷样品A、B、C、D的(a, c, e, g)断口形貌和(b, d, f, h)骨架微观结构

Fig. 4

(a, c, e, g) Fracture morphologies and (b, d, f, h) skeleton microstructures of porous ceramic Sample A, Sample B, Sample C, and Sample D

图4(d, f)分别为样品B和C的微观结构, 与样品A(图4(b))相比, 样品B和C的玻璃相含量明显减少, 这是添加石墨发生碳热还原反应的结果。样品B中可见少量球形颗粒, 这是由高温下熔融的玻璃相冷却凝聚所形成。样品C的微观结构呈细小均匀的晶体颗粒, 表明添加SiC辅助形核, 促进石墨与铁尾矿原料的碳热还原反应, 使骨架中生成更多的SiC晶粒。样品D的微观结构(图4(h))相比于泡沫注凝成形工艺制备的样品发生了显著变化, 晶体颗粒通过玻璃相连接并被后者覆盖, 孔壁韧带结构较粗, 整体结构完整。这是因为模压成形使原料粉体颗粒之间结合较紧密, 碳热还原反应产物易对石墨颗粒形成包覆, 抑制反应的持续发生, 因而材料中氧化物玻璃相含量较多, 这也造成样品D中的剩余石墨含量较高。

2.3 多孔陶瓷的性能

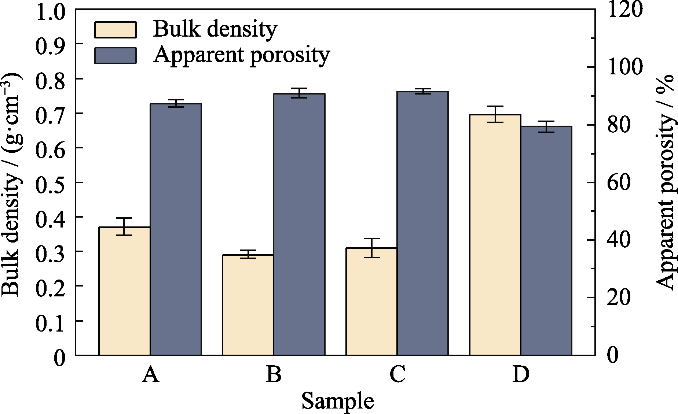

图5是不同原料及工艺制备的四种多孔陶瓷的体积密度和孔隙率, 从图中可以看出, 采用泡沫注凝成形工艺制备的三种铁尾矿多孔陶瓷样品均具有较低的体积密度和较高的孔隙率, 其中以单一铁尾矿为原料制备的样品A的体积密度为0.37 g/cm3, 孔隙率为87.2%; 在铁尾矿中添加石墨后, 引入的碳热还原反应生成了大量气相产物, 进一步降低了多孔陶瓷的体积密度, 提高了孔隙率, 使样品B的体积密度降至0.29 g/cm3, 孔隙率提升至90.7%; 在原料中加入质量分数35% SiC粉后, 由于SiC的密度大于普通玻璃相, 使多孔陶瓷样品C的体积密度略有提高, 达到0.31 g/cm3, 而孔隙率基本保持不变(91.6%)。采用模压成形工艺制备的多孔陶瓷样品D则具有相对较高的体积密度和较低的孔隙率, 分别为0.69 g/cm3和79.3%, 这是由于模压成形的坯体中没有通过成形工艺专门引入气孔, 坯体本身的孔隙率明显低于前三个样品, 因而其烧结后的孔隙率也较低。

图5

图5

铁尾矿多孔陶瓷的体积密度和显气孔率

Fig. 5

Bulk density and apparent porosity of porous ceramics

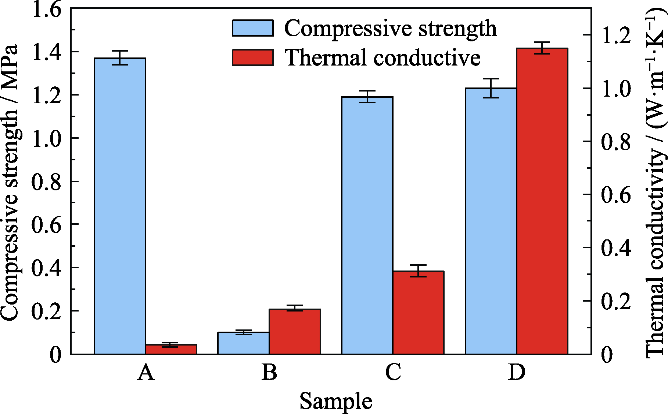

图6为四种多孔陶瓷样品的压缩强度和热导率。从压缩强度来看, 样品A、C和D均具有较高的强度, 其中样品A的压缩强度最高, 达到1.37 MPa; 样品D和C的压缩强度相近, 分别为1.23和1.19 MPa, 两者成分类似, 而样品C的孔隙率明显高于样品D, 说明样品C的烧结过程更充分, 骨架更结实。样品B的压缩强度明显低于样品A、C和D, 仅为0.10 MPa, 几乎一触即碎, 可见仅在尾矿原料中添加石墨(样品B), 虽然可通过碳热还原反应获得高孔隙率的SiC多孔陶瓷, 但其骨架过于脆弱, 不具有使用价值; 而在添加石墨的同时添加部分SiC粉(样品C), 则可在保持孔隙率基本不变的前提下显著提高多孔陶瓷的压缩强度。

图6

图6

铁尾矿多孔陶瓷的压缩强度和热导率

Fig. 6

Compressive strengths and thermal conductivities of porous ceramics

对比四种多孔陶瓷样品的热导率可以看出(图6), 铁尾矿多孔陶瓷样品A的热导率最低, 仅为0.036 W/(m·K), 与玻璃纤维针刺毡相当, 是一种高效保温隔热材料。在尾矿中加入石墨后, 由于碳热还原反应, 多孔陶瓷B的主晶相由石英变为高导热的SiC, 其热导率大幅提升到0.17 W/(m·K)。在原料中加入质量分数35% SiC粉后, 样品C在显著提高强度的同时, 热导率进一步提升到0.31 W/(m·K)。而样品D的热导率在四种多孔陶瓷中最高, 达到1.15 W/(m·K), 是一种性能优良的轻质导热材料。

从原料、工艺、性能等多方面对四种多孔陶瓷样品进行综合比较, 除样品B因强度太低而难以获得应用外, 其余样品各有特点。样品A的原料成本最低, 同时可最大限度消耗铁尾矿, 提高尾矿利用率, 并且其热导率最低, 在保温隔热领域应用前景广阔; 样品C具有最大的孔隙率及较高的强度和热导率, 作为相变材料载体使用时, 相变材料含量高, 储能密度大, 是一种性能优异的新型载体材料; 样品D工艺简单, 生产成本低, 且避免使用有机单体、交联剂、引发剂、催化剂等化学试剂, 更加绿色环保, 适合工业化批产, 同时样品D具有最高的热导率和较好的强度, 作为轻质导热材料或复合相变材料载体, 应用潜力巨大。

3 结论

本研究以细颗粒高硅铁尾矿为主要原料, 分别采用泡沫注凝成形-常压烧结、泡沫注凝成形-反应烧结和模压成形-反应烧结工艺制备了铁尾矿多孔陶瓷以及三种以碳化硅为主晶相的多孔陶瓷材料, 分析了铁尾矿自身的烧结过程以及铁尾矿与石墨之间的反应机理, 对比了四种多孔陶瓷的孔隙率、压缩强度、热导率等性能。结果表明, 铁尾矿多孔陶瓷具有较高的孔隙率(87.2%)和极低的热导率(0.036 W/(m·K)), 是一种高效保温隔热材料; 利用铁尾矿与石墨之间的碳热还原反应, 并加入碳化硅作为辅助晶核, 可获得高孔隙率(91.6%)和较高热导率(0.31 W/(m·K))的碳化硅多孔陶瓷, 它是一种性能优异的复合相变材料载体; 而采用模压成形-反应烧结工艺可制备高热导率(1.15 W/(m·K))的碳化硅多孔陶瓷, 且其工艺简单, 绿色环保, 易于工业化生产, 作为轻质导热材料应用前景广阔。

参考文献

Recovery of strategically important critical minerals from mine tailings

LCA as a support to more sustainable tailings management: critical review, lessons learnt and potential way forward

Evaluation of mechanical and thermal properties of PP/iron ore tailing composites

Recovering iron from iron ore tailings and preparing concrete composite admixtures

Iron ore tailings (IOTs) are a form of solid waste produced during the beneficiation process of iron ore concentrate. In this paper, iron recovery from IOTs was studied at different points during a process involving pre-concentration followed by direct reduction and magnetic separation. Then, slag-tailing concrete composite admixtures were prepared from high-silica residues. Based on the analyses of the chemical composition and crystalline phases, a pre-concentration test was developed, and a pre-concentrated concentrate (PC) with an iron grade of 36.58 wt % and a total iron recovery of 83.86 wt % was obtained from a feed iron grade of 12.61 wt %. Furthermore, the influences of various parameters on iron recovery from PC through direct reduction and magnetic separation were investigated. The optimal parameters were found to be as follows: A roasting temperature of 1250 °C, a roasting time of 50 min, and a 17.5:7.5:12.5:100 ratio of bitumite/sodium carbonate/lime/PC. Under these conditions, the iron grade of the reduced iron powder was 92.30 wt %, and the iron recovery rate was 93.96 wt %. With respect to the original IOTs, the iron recovery was 78.79 wt %. Then, highly active slag-tailing concrete composite admixtures were prepared using the high-silica residues and S75 blast furnace slag powder. When the amount of high-silica residues replacing slag was 20%, the strength of cement mortar blocks at 7 days and 28 days was 33.11 MPa and 50 MPa, respectively, whereas the activity indices were 89 and 108, respectively. Meanwhile, the fluidity rate was appropriately 109. When the content of high-silica residues replacing slag was not more than 30%, the quality of mineral admixtures was not reduced. Last but not least, reusing the high-silica residues during iron recovery enabled the complete utilization of the IOTs.

Recycling of low-silicon iron tailings in the production of lightweight aggregates

An evaluation of iron ore tailings characteristics and iron ore tailings concrete properties

Utilisation of glass wool waste and mine tailings in high performance building ceramics

Test research on the effects of mechanochemically activated iron tailings on the compressive strength of concrete

Effect of TiO2 on crystallization kinetics, microstructure and properties of building glass-ceramics based on granite tailings

Preparation of composite micro-slag based on the application of tailings slag in cement and concrete

A framework for a sustainable approach to mine tailings management: disposal strategies

Sustainable development principles for the disposal of mining and mineral processing wastes

An overview of factors influencing thermal conductivity of building insulation materials

A review on insulation materials for energy conservation in buildings

Thermal energy storage with phase change material—a state-of-the art review

A review and evaluation of thermal insulation materials and methods for thermal energy storage systems

Thermal, hygric, and environmental performance evaluation of thermal insulation materials for their sustainable utilization in buildings

A novel inorganic thermal insulation material utilizing perlite tailings

Life cycle cost assessment and multi-criteria decision analysis of environment-friendly building insulation materials—a review

Traditional, state-of-the-art and renewable thermal building insulation materials: an overview

Effective PCM, insulation, natural and/or night ventilation techniques to enhance the thermal performance of buildings located in various climates—a review

Mineral-based form-stable phase change materials for thermal energy storage: a state-of-the art review

Design, fabrication, microstructure, and properties of highly porous alumina whisker foam ceramic

Preparation and performance of lightweight porous ceramics using metallurgical steel slag

Porous polymer derived ceramics

Study on the recycling of ceramic polishing slag in autoclaved aerated foam concrete by response surface methodology

Utilization of ceramic waste as fine aggregate within Portland cement and fly ash concretes

Analysis of polishing waste ceramic foam packing in evaporative cooling

Fabrication and properties of C/SiC porous ceramics by grinding-mould pressing-sintering process

Preparation of SiC porous ceramics by a novel gelcasting method assisted with surface modification

Preparation of SiC reticulated porous ceramics with high strength and increased efficient filtration via fly ash addition

Processing and properties of advanced porous ceramics: an application based review

Tribology of SiC ceramics under lubrication: features, developments, and perspectives

Thermal decomposition of calcium carbonate (calcite polymorph) as examined by in-situ high-temperature X-ray powder diffraction

Lanthanum modification of crystalline phases and residual glass in augite glass ceramics produced with industrial solid wastes

烧结工艺对Fe/辉石基高熵陶瓷显微结构的影响

以制备CaO-MgO-Al2O3-SiO2系高熵玻璃陶瓷的水淬渣为主要原料,添加脱氧剂硅铁,利用常压烧结、放电等离子烧结(SPS)、微波烧结等三种工艺制备Fe/辉石基高熵陶瓷,通过X射线衍射、扫描电子显微镜和能谱仪等研究不同烧结工艺对相同原料制备的样品的物相、显微结构、密度和硬度的影响.结果 表明,三种烧结工艺均能制备Fe/辉石基高熵陶瓷,在铁含量为17wt;的Fe/辉石基高熵陶瓷中辉石相和铁相有机结合,但样品的物相和显微结构略有不同.SPS烧结工艺制备的样品的致密度和硬度相对较高,但微波烧结制备的样品的密度最小,常压烧结制备的样品的硬度最小.

SiC-based porous ceramic carriers for heat-conductive phase change materials through carbothermal reduction method