已有研究表明, 影响Si3N4陶瓷热导率主要有两个因素[6-7]: (1)微结构因素[8]: 当Si3N4陶瓷的β-Si3N4晶粒尺寸较小或晶界处的低热导率(约1 W·m-1·K-1)晶界膜较厚时会降低Si3N4陶瓷的热导率; (2)Si3N4晶格中的氧含量[9]: O固溶进Si3N4晶格形成的Si空穴会造成强烈的声子散射, 降低Si3N4陶瓷的热导率。通过选择烧结助剂的组分可以避免上述两种因素对热导率的不利影响[10]。通常而言, 制备高热导Si3N4陶瓷使用RE2O3+MgO的组合烧结助剂[11], 但该组合助剂含氧量较高, 烧成制品的热导率难以进一步提升[12]。如Liu等[13]使用Y2O3-MgO助剂体系, 热压烧结制备的Si3N4陶瓷热导率约50 W·m-1·K-1。与之形成对比的是, 以MgSiN2为代表的非氧化物烧结助剂氧含量低, 有利于降低晶格氧含量, 可以显著提高Si3N4陶瓷的热导率[14-15]。Lee等[10]使用Y2O3- MgSiN2助剂体系, 通过热压烧结和退火热处理获得热导率为71.7 W·m-1·K-1, 弯曲强度为822 MPa的Si3N4陶瓷。尽管非氧化物(MgSiN2)相比氧化物(MgO)在提高Si3N4陶瓷热导率方面更有优势, 但目前有关RE2O3+MgSiN2作复合助剂的研究往往集中在Y2O3和Yb2O3等稀土氧化物上[16-17], 其它稀土氧化物组合烧结助剂的影响仍不清楚。Si3N4通过液相中的“溶解-析出”机制完成晶粒生长和晶格净化, 不同离子半径的RE2O3与MgSiN2作为复合烧结助剂时, 随着RE-Mg-Si-O-N液相的组成及黏性改变, Si3N4陶瓷的热导率和强度也会发生变化[6]。因此,对比不同RE2O3-MgSiN2助剂体系的作用, 有望为制备高强度、高热导Si3N4陶瓷复合助剂体系的筛选提供借鉴。

本研究采用离子半径存在明显差异的7种RE2O3(RE=Sc, Lu, Yb, Y, Gd, Nd, La)分别与MgSiN2组成复合烧结助剂, 系统研究不同RE2O3对热压烧结制备Si3N4陶瓷物相组成、微结构、力学性能和热导率的影响, 分析比较退火热处理前后Si3N4陶瓷力学和热学性能的变化。

1 实验方法

1.1 材料制备

实验所用原料为α-Si3N4(UBE-E10, 纯度>95%质量分数, 氧含量1.30%质量分数, 比表面积11.4 m2/g, D50=0.62 μm), RE2O3(RE=Sc、Lu、Yb、Y、Gd、Nd、La;上海国药集团有限公司, 纯度≥99.99%, 质量分数), MgSiN2(实验室自制)。将上述原料按n(α-Si3N4) : n(RE2O3) : n(MgSiN2)=93 : 2 : 5进行配料, 以Si3N4球为研磨介质, 无水乙醇为溶剂配制浆料, 在行星球磨机中球磨8 h充分混合原料。球磨后的浆料放入鼓风干燥箱中干燥12 h, 之后研磨并过150 μm(100目)筛。取40 g原料混合物放入ϕ50 mm的高纯石墨模具中, 在1800 ℃下热压烧结2 h, 所用机械压力为30 MPa, 氮气压力为0.1 MPa。根据所用RE2O3的不同, 热压烧结后的Si3N4样品分别命名为REM(RE=La, Nd, Gd, Yb, Lu, Y和Sc)。

使用气压烧结炉对热压烧结后的样品进行退火热处理, 在1850 ℃保温6 h, 采用1 MPa的氮气压力作保护。将退火热处理后的样品分别命名为REMH (RE=La, Nd, Gd, Yb, Lu, Y和Sc)。

1.2 性能测试

用阿基米德排水法测定烧结样品的实际密度, 根据混合法则进行计算理论密度。使用X射线衍射仪(XRD, D8 Focus, Bruker, 德国)Cu靶Kα射线测定烧结样品的物相组成。使用扫描电子显微镜(SEM, QUANTA FEG 250, FEI, 美国)观察烧结样品抛光面、断面和腐蚀面的微结构, 使用图像处理软件Image J从SEM照片上统计计算平均晶粒尺寸, 每个样品至少统计250个晶粒。将烧结样品加工成3 mm×4 mm×36 mm的样条, 用硬脆材料综合测试仪(DZS-III, 中国建材检验认证集团股份有限公司)测试样品的三点抗弯强度, 跨距30 mm, 加载速率0.5 mm/min, 每组测6根样条取平均值。将样品抛光至1 μm后, 采用数显显微硬度计(HVS-1000, 上海中研仪器制造厂)测试样品的硬度, 所用载荷为10 kg, 保压时间15 s。并根据压痕所产生的裂纹长度计算断裂韧性, 每组样品至少测试10组数据计算平均值。烧结样品加工成10 mm×10 mm×2.5 mm的方片, 测试平行于热压烧结加压方向的热导率。采用激光导热分析仪(LFA 467 Hyper flash, NETZSCH Instruments Co. Ltd., Selb, 德国)测试样品的热扩散系数(α, mm2/s), 每个样品闪射6次取平均值, 根据公式k=ρCpα计算得到样品的热导率(k), 其中ρ为样品的密度(g/cm3), Cp为样品的比热, Si3N4陶瓷取Cp=0.68 J·g-1·K-1。以上所有测试均在室温条件下进行。

2 结果与讨论

2.1 热压烧结

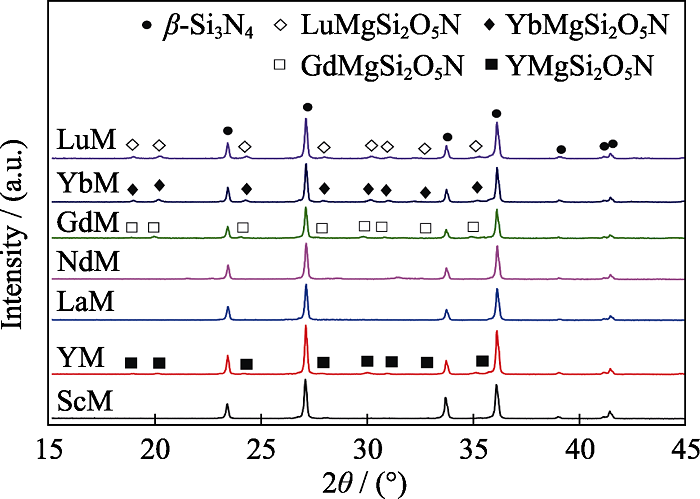

图1为1800 ℃热压烧结2 h后Si3N4陶瓷样品的XRD图谱, 所有样品的主相均为β-Si3N4相, 没有检测到α-Si3N4相, 表明热压烧结过程完成了α→β的相转变。此外, 部分样品还检测到REMgSi2O5N(RE=Y、Gd、Yb、Lu), 主要由高温下含RE、Mg、Si、O、N的液相在冷却过程中结晶所形成。NdM、LaM和ScM没有检测到明显的第二相, 可能是晶间第二相以玻璃相的形式存在。

图1

图1

不同助剂体系热压烧结制备Si3N4陶瓷的XRD图谱

Fig. 1

XRD patterns of Si3N4 ceramics with different additive systems prepared by hot pressing sintering

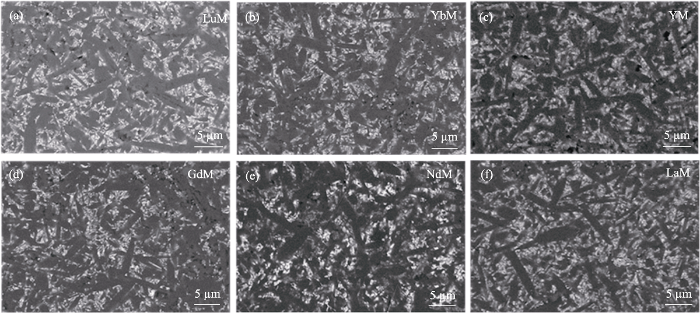

热压烧结后样品抛光面的微结构如图2所示, 所有样品均由发育良好的长柱状晶粒、尺寸较小的基质晶粒和晶界相组成。晶粒平均尺寸的统计结果列于表1, 除YM和GdM样品外, 其余样品的平均晶粒尺寸均<1 μm。ScM样品的平均晶粒尺寸最小, 只有0.72 μm; YM样品平均晶粒尺寸最大, 达到1.03 μm。界面反应的活化能随稀土离子半径的减小而线性下降, 因此β-Si3N4平均晶粒尺寸随稀土离子半径减小而增大。但随着稀土元素离子半径进一步减小, β-Si3N4的晶粒生长由界面反应控制转变为扩散控制[18]。对于离子半径更小的Yb2O3和Lu2O3而言, 由于其离子场强更大, 在高温下形成的液相粘度更高, 限制了Si和N通过液相的传输, 进而抑制了β-Si3N4晶粒的生长, β-Si3N4的平均晶粒尺寸会减小。因此, 热压烧结后Si3N4陶瓷样品平均晶粒尺寸随稀土离子半径减小呈先增大后减小的趋势。

图2

图2

不同助剂体系热压烧结制备Si3N4陶瓷抛光面的SEM照片

Fig. 2

SEM images of the polished surfaces of Si3N4 ceramics with different additive systems prepared by hot pressing sintering

(a) LuM; (b) YbM; (c) YM; (d) GdM; (e) NdM; (f) LaM

表1 热压烧结制备Si3N4陶瓷样品的性能

Table 1

| Sample | Ionic radius/nm | Relative density/% | Grain size/μm | Vickers’ hardness/GPa | Flexural strength/MPa | Fracture toughness/ (MPa·m1/2) | Thermal conductivity/ (W·m-1·K-1) |

|---|---|---|---|---|---|---|---|

| ScM | 0.073 | 99.36 | 0.72±0.32 | 14.58±0.25 | 905±36 | 8.21±0.09 | 54.7 |

| LuM | 0.085 | 99.53 | 0.9±0.40 | 14.75±0.20 | 785±25 | 8.01±0.12 | 49.6 |

| YbM | 0.086 | 99.49 | 0.97±0.47 | 14.75±0.27 | 759±20 | 8.03±0.16 | 49.7 |

| YM | 0.089 | 99.73 | 1.03±0.46 | 14.64±0.29 | 819±10 | 8.65±0.11 | 51.1 |

| GdM | 0.094 | 99.89 | 1.01±0.48 | 14.57±0.22 | 792±34 | 7.62±0.47 | 54.6 |

| NdM | 0.100 | 99.37 | 0.95±0.42 | 14.79±0.27 | 1115±49 | 7.19±0.10 | 53.9 |

| LaM | 0.106 | 99.21 | 0.9±0.41 | 15.37±0.33 | 978±39 | 7.25±0.10 | 52.8 |

热压烧结后Si3N4陶瓷的性能如表1所示, 所有样品的相对密度>99%, 均实现了致密化。在实现致密化和完成α→β相转变的情况下, 热压烧结制备Si3N4陶瓷的硬度均≥14.35 GPa, 随RE2O3的改变没有表现出规律性。添加不同RE2O3、MgSiN2作复合助剂热压烧结制备的Si3N4陶瓷力学性能优越, 弯曲强度≥739 MPa, 断裂韧性≥7.09 MPa·m1/2。陶瓷材料的力学性能与微结构密切相关, 从图2可知, 不同样品均呈现出大量的长柱状晶粒和宽分布晶间相相结合的显微结构, 长柱状晶粒起到增强增韧的作用, 对陶瓷整体的力学性能贡献相同, 因而Si3N4陶瓷力学性能的差异主要受晶界相组分的影响[19]。晶间相以玻璃态形式存在时, 抗弯强度更高, ScM、LaM 和NdM三个样品的弯曲强度均高于其它样品, 其中NdM样品的弯曲强度达(1115±49) MPa。

热压烧结后Si3N4陶瓷的性能如表1所示, 所有样品的相对密度>99%, 均实现了致密化。在实现致密化和完成α→β相转变的情况下, 热压烧结制备Si3N4陶瓷的硬度均≥14.35 GPa, 随RE2O3的改变没有表现出规律性。添加不同RE2O3、MgSiN2作复合助剂热压烧结制备的Si3N4陶瓷力学性能优越, 弯曲强度≥739 MPa, 断裂韧性≥7.09 MPa·m1/2。陶瓷材料的力学性能与微结构密切相关, 从图2可知, 不同样品均呈现出大量的长柱状晶粒和宽分布晶间相相结合的显微结构, 长柱状晶粒起到增强增韧的作用, 对陶瓷整体的力学性能贡献相同, 因而Si3N4陶瓷力学性能的差异主要受晶界相组分的影响[19]。晶间相以玻璃态形式存在时, 抗弯强度更高, ScM、LaM 和NdM三个样品的弯曲强度均高于其它样品, 其中NdM样品的弯曲强度达(1115±49) MPa。

热压烧结后Si3N4陶瓷的热导率普遍不高, 最高仅54.7 W·m-1·K-1, 且没有表现出明显的规律性, 这与Kitayama等[20]报道的Si3N4陶瓷的热导率随稀土离子半径的减小而逐渐增大的规律不同, 这可能是由于热压烧结后Si3N4晶粒尺寸较小, 存在更多的晶界, 声子强烈散射, 对热导率造成了严重危害, 并且掩盖了稀土离子半径对热导率的调控效应。为了进一步提高Si3N4陶瓷的热导率, 并且研究不同RE2O3-MgSiN2作复合助剂时稀土离子对Si3N4陶瓷热导率的调控效应, 以便筛选出更有效的助剂组合, 对热压烧结制备的Si3N4陶瓷进行1850 ℃保温6 h的退火热处理。

2.2 退火热处理

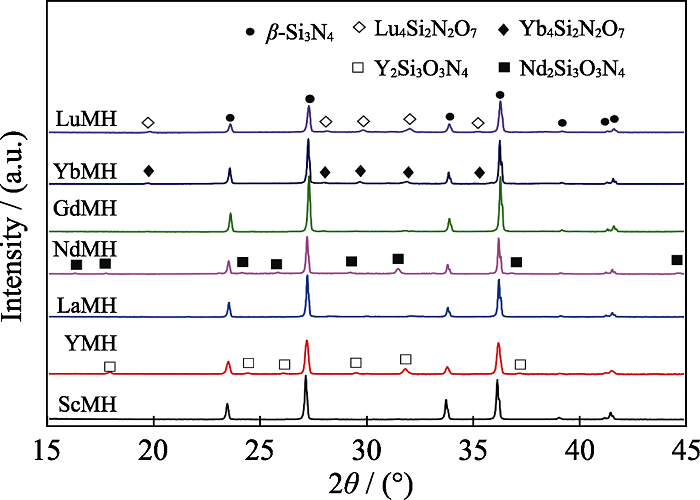

图3

图3

退火处理后不同助剂体系Si3N4陶瓷的XRD图谱

Fig. 3

XRD patterns of Si3N4 ceramics with different additive systems after annealing

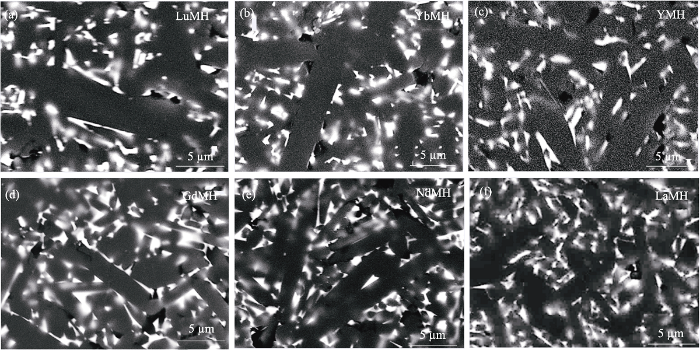

图4

图4

退火处理后不同助剂体系Si3N4陶瓷抛光面的SEM照片

Fig. 4

SEM images of the polished surfaces of Si3N4 ceramics with different additive systems after annealing

(a) LuMH; (b) YbMH; (c) YMH; (d) GdMH; (e) NdMH; (f) LaMH

图5

图5

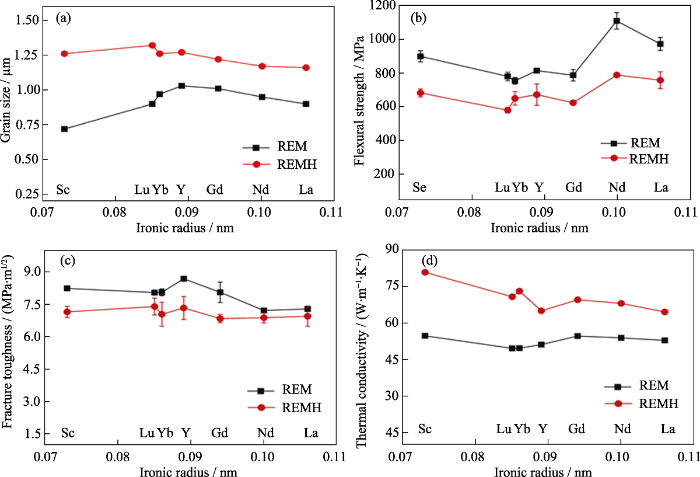

退火处理前后Si3N4陶瓷的(a)平均晶粒尺寸、(b)弯曲强度、(c)断裂韧性和(d)热导率随稀土离子半径的变化

Fig. 5

(a) Average grain size, (b) bending strength, (c) fracture toughness, and (d) thermal conductivity changing with radius of rare earth ion of Si3N4 ceramics before and after annealing

退火热处理前后β-Si3N4陶瓷的热导率随稀土离子半径的变化如图5(d)所示, 所有热处理后样品的热导率都得到了明显提升, YMH样品提升至64.9 W·m-1·K-1, YbMH样品提升至73 W·m-1·K-1; ScMH样品退火后热导率提升幅度最大, 从54.7 W·m-1·K-1提升至80.7 W·m-1·K-1, 提升了47.6%。退火热处理后β-Si3N4陶瓷在保持优良力学性能的基础上热导率得到明显提升, 兼顾了力学和热学性能; 同时热导率基本呈现随稀土离子半径的增大而下降的趋势, 稀土离子对Si3N4陶瓷热导率的调控效应经退火热处理后得以显现。

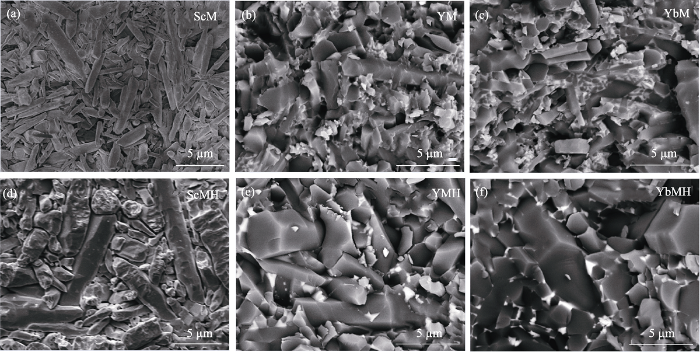

致密β-Si3N4陶瓷的热导率主要由β-Si3N4晶粒和晶界相决定[22]。晶界相一般位于晶粒之间, 以连续晶界膜的形式存在; 或位于多晶粒交叉处, 以孤立的形式存在。理论和实验证明, 低热导率的晶界相位于多晶交叉处对β-Si3N4陶瓷的热导率危害最小。通过由液相的溶解析出过程净化β-Si3N4晶粒, 同时减少晶界相的含量和增大晶粒尺寸来促进β-Si3N4晶粒之间的接触是提升β-Si3N4陶瓷热导率的有效方式[23]。对比图6(a, d)发现, 退火热处理后ScMH样品晶粒明显粗化, 增大了β-Si3N4晶粒之间的接触; 对比图6(b, e)、图6(c, f)断面可以看出, 退火后YMH和YbMH样品中β-Si3N4晶粒尺寸增大, 晶间相含量明显减少且主要位于多晶交叉处。在以上因素的共同作用下, 不同复合助剂体系热压烧结制备的β-Si3N4陶瓷经退火热处理后热导率得到明显提升。

图6

图6

退火处理前后Si3N4陶瓷样品微观结构形貌

Fig. 6

Microstructures of Si3N4 ceramic samples before and after annealing

(a) ScM and (d) ScMH etched by molten NaOH; Fracture surfaces of (b) YM, (e) YMH, (c) YbM and (f) YbMH

不同离子半径的稀土离子主要通过影响β-Si3N4的晶格氧含量来调控热导率[20]。随稀土离子半径减小, 液相中稀土阳离子场强逐渐增大, 对氧离子的吸引力逐渐增大, 在β-Si3N4晶粒借助液相进行二次溶解析出过程中可以有效减少氧离子进入β-Si3N4晶格, 降低β-Si3N4的晶格氧含量, 减少晶格中硅空位的含量, 从而有效提升热导率。Sc2O3具有最小的稀土离子半径(0.073 nm), 相较于当前使用较多的Y2O3 (0.089 nm)和Yb2O3 (0.086 nm)助剂, 理论上更有利于发挥稀土离子对Si3N4陶瓷热导率的调控效应。根据图6平均晶粒尺寸的统计结果, 退火热处理后ScMH、YbMH和YMH样品的平均晶粒尺寸分别为(1.26±0.67)、(1.26±0.53)和(1.27±0.71) μm, 差别不大且均>1 μm, Si3N4陶瓷的热导率受晶格氧含量的影响更大[15], Sc3+可以更有效地降低晶格氧含量, 因此ScMH样品的热导率最高。通过对比以上7种复合助剂, Sc2O3-MgSiN2助剂组合在提高Si3N4陶瓷热导率方面更有优势, 有望成为制备高强度、高热导Si3N4陶瓷的新型复合助剂。

3 结论

用7种不同离子半径的RE2O3(RE= Sc、Lu、Yb、Y、Gd、Nd、La)与MgSiN2作复合烧结助剂, 通过热压烧结和退火热处理制备了高强、高热导的Si3N4陶瓷。结果表明:

1)热压烧结后, Si3N4陶瓷热导率均在50 W·m-1·K-1左右。不同助剂体系制备的β-Si3N4陶瓷综合强韧性优异, 添加Nd2O3-MgSiN2的样品弯曲强度达(1115±49) MPa;

2)退火热处理后, 不同助剂体系制备的Si3N4陶瓷热导率均得到明显提升, 且热导率随复合助剂中稀土离子半径的减小而增大。添加Sc2O3-MgSiN2的样品经退火, 热导率从54.7 W·m-1·K-1提升至80.7 W·m-1·K-1, 提升了47.6%;

3)对比研究显示, 相较于当前通用的Y2O3- MgSiN2和Yb2O3-MgSiN2复合烧结助剂, 具有更小离子半径的Sc2O3与MgSiN2组合有望成为制备高强度、高热导Si3N4陶瓷的新型复合助剂。

参考文献

Power cycling test and failure analysis of molded intelligent power IGBT module under different temperature swing durations

Silicon carbide as a platform for power electronics

Silicon nitride and related materials

Opportunities for enhancing the thermal conductivities of SiC and Si3N4 ceramics through improved processing

Development of high- thermal-conductivity silicon nitride ceramics

A tough silicon nitride ceramic with high thermal conductivity

Thermal conductivity of β-Si3N4: I, effects of various microstructural factors

Thermal conductivity of β-Si3N4: II, effect of lattice oxygen

Comparative study of oxide and non-oxide additives in high thermal conductive and high strength Si3N4 ceramics

Microstructure and thermal conductivity of gas-pressure-sintered Si3N4 ceramic: the effects of Y2O3 additive content

Influence of additive composition on thermal and mechanical properties of β-Si3N4 ceramics

Effect of the Y2O3 additive concentration on the properties of a silicon nitride ceramic substrate

Effects of MgSiN2 addition and post-annealing on mechanical and thermal properties of Si3N4 ceramics

MgSiN2 Addition as a means of increasing the thermal conductivity of β-silicon nitride

Effect of MgSiN2 addition on gas pressure sintering and thermal conductivity of silicon nitride with Y2O3

Effect of sintering additive composition on the processing and thermal conductivity of sintered reaction-bonded Si3N4

Effects of rare-earth (RE) intergranular adsorption on the phase transformation, microstructure evolution, and mechanical properties in silicon nitride with RE2O3+MgO additives: RE=La, Gd, and Lu

Influence of the rare-earth element on the mechanical properties of RE-Mg-bearing silicon nitride

Thermal conductivity of β-Si3N4: III, effect of rare-earth (RE = La, Nd, Gd, Y, Yb, and Sc) oxide additives

Effect of LaB6 addition on mechanical properties and thermal conductivity of silicon nitride ceramics

High thermal conductivity non-oxide ceramics