连续纤维增强陶瓷基复合材料(CFRCMCs)具有耐高温、高比强度、高比模量、耐腐蚀等优异特性, 特别是高效增韧相连续陶瓷纤维的引入, 克服了本体陶瓷材料的固有脆性, 使其在航空航天发动机热端部件、地面燃气轮机、高速飞行器热结构部件和热防护系统、高速刹车等领域具有广阔的应用前景, 并已付诸应用[1 ,2 ,3 ,4 ,5 ] 。

经过几十年的发展, CFRCMCs在工艺与性能研究等方面取得了丰硕成果, 但到目前为止, 仍然难以实现精确的力学性能仿真和力学行为预判, CFRCMCs组分、微观结构和宏观力学性能间本构关系尚未精确构建, 这主要是因为CFRCMCs中各组分原位微观力学参量的缺失。CFRCMCs中各组分的原位微观力学参量(主要包括纤维与基体的模量、韧性, 界面结合强度等)既决定了CFRCMCs的宏观力学性能, 又是宏观力学数值仿真的关键输入参量[6 ,7 ,8 ] 。长久以来, CFRCMCs中各组分微观力学参量的测量一直是难点问题, 这一方面由于陶瓷材料固有的脆性使小尺度微观力学测试样品制备困难, 另一方面由于微观力学参数测试手段与理论的不完善[9 ] , 导致CFRCMCs微观力学研究工作进展相对缓慢。

近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] 。本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论。

1 纤维与基体原位模量

纤维与基体是CFRCMCs的重要组成部分, 其原位模量、断裂韧性等微观力学参量决定了复合材料的宏观力学性能。同时, 纤维与基体的微观力学参量又可以直观反映出工艺对CFRCMCs组分性能的影响, 比如基体的烧结特性、纤维的损伤情况等。此外, 纤维与基体的微观力学参量作为CFRCMCs的基础物理量, 也是进行CFRCMCs力学仿真的基础。

1.1 纤维与基体原位模量测量

1.1.1 测量原理

材料微区模量的测量是纳米压痕测试系统的基本功能。采用纳米压痕测试技术可以测量CFRCMCs中纤维与基体的原位模量[24 ,25 ,26 ,27 ] , 测量过程简单易操作, 可以真实地反映CFRCMCs中纤维与基体的原位力学参量信息, 相对于传统通过纤维与基体宏观力学测试方法获取的力学参量更加准确。测量过程如下: 对CFRCMCs进行抛光处理, 在纳米压痕成像系统辅助下, 分别定位纤维与基体区域, 采用Berkovich压头进行加载, 根据Oliver-Pharr定律计算测量样品的弹性模量[24 ] :

\[E=(1-v

E r 为约化模量, ν 为泊松比, E i 和ν i 分别为压头的弹性模量和泊松比。

1.1.2 纤维原位模量测量

与单一组分材料模量测试不同, 由于CFRCMCs中小尺度纤维容易受到周边界面与基体力学环境的影响, 采用纳米压痕技术测试纤维原位模量时需要特别关注测量值与压头压入深度的关系, 对于界面结合强度较低的样品, 压头加载过程如果造成界面脱粘情况, 将导致测量的模量数据随压入深度的增加而发生变化。

以国防科技大学刘海韬课题组前期研究的溶胶- 凝胶工艺制备的连续铝硅酸盐(AS)纤维增强氧化硅(ASf /SiO2 )复合材料为例[10 ] , 采用纳米压痕测量的不同烧结温度制备的ASf /SiO2 复合材料中, AS纤维的模量与压入深度的关系如图1 (a)所示。可以看出, 除界面结合强度较高(~250 MPa)的1200℃制备的复合材料外, 其它温度制备的界面结合强度较低的(~几十兆帕)复合材料中AS纤维的模量均随着压入深度的增加呈抛物线性变化, 当压头压入深度约75 nm时, 模量达到最大值。这是由于当压入深度较小时, 测试的模量数据受纤维表面条件影响较大, 随着压入深度的增加, 表面影响逐渐被消除; 当测试模量达到最大值后, 继续加载出现了测试模量下降的现象, 这主要是由较弱的界面结合造成的界面脱粘所致(见图1 (b)), 此时压入深度不仅与压头压入纤维的深度有关, 还受纤维位移影响。对于界面出现脱粘的情况, Oliver-Pharr定律失效, 测试模量的最大值最接近于纤维模量的真实值。1200℃制备的复合材料由于具有较高的界面结合强度, 在压头加载过程中不会出现界面脱粘问题(见图1 (c)), 当压入深度足以消除测试样品表面影响后, 测试模量值基本不受压入深度影响, 可以代表测试样品的模量数据。

图1 (a)不同温度制备的ASf /SiO2 复合材料AS纤维模量与压头压入深度关系; 600℃(b)和1200℃(c)制备的ASf /SiO2 复合材料AS纤维纳米压痕测试后的SPM(Scanning Probe Microscopy)照片[10 ]

Fig. 1 (a) Young's modulus of the AS fiber in ASf /SiO2 composites prepared at different temperatures as a function of penetration depth; SPM images of the nanoindentation imprints of ASf /SiO2 composites fabricated at 600℃ (b) and 1200℃ (c)[10 ]

1.1.3 基体原位模量测量

由于在CFRCMCs截面很容易获取面积较大的基体测试区域, 因此相对于纤维, 基体模量测量受其它组分影响较小, 使基体原位模量测量相对简单。同样以不同温度制备的ASf /SiO2 复合材料的SiO2 基体为例(见图2 )[10 ] , 可以发现, 当压头压入深度达到一定值后, 即消除测试样品表面影响后, 基体的测试模量值基本与压入深度无关。

图2 不同温度制备的ASf /SiO2 复合材料SiO2 基体模量与压头压入深度关系[10 ]

Fig. 2 Young°s modulus of the SiO2 matrix in ASf /SiO2 composites prepared at different temperatures as a function of penetration depth[10 ]

1.2 纤维与基体原位模量的典型应用

纤维与基体的原位模量是CFRCMCs宏观力学性能仿真与预判的必要参量, 同时也是纤维与基体原位韧性、界面结合强度等微观力学参量测试过程的必要输入参数, 这将结合后续内容展开讨论。

这里重点讨论纤维与基体原位模量数据所反映的CFRCMCs组分与微观结构演变信息。同样以ASf /SiO2 复合材料为例[10 ] , 如图1 所示, 当复合材料的制备温度在600~1000℃时, 纤维的原位模量没有明显差异, 均为170 GPa左右, 纤维在此温度范围内未发生明显变化; 当制备温度达到1200℃时, 纤维的模量增加至~200 GPa, 在此温度下纤维发生了晶化。以上结论与纤维物相以及单丝拉伸实验结果相一致。类似的, 如图2 所示, 随着制备温度的升高, SiO2 基体的模量显著增加, 由600℃制备温度时的~20 GPa上升至1200℃时的~60 GPa, 说明SiO2 基体的烧结程度显著增加。本课题组研究的不同先驱体转化工艺(PIP)温度制备的SiCf /SiC复合材料的纤维与基体的原位模量也得到类似结论[28 ] 。因此, CFRCMCs纤维与基体的原位模量可以准确地反映出其随工艺参数的演变信息, 对于构建CFRCMCs工艺-结构-性能间关系, 指导CFRCMCs宏观力学性能优化具有重要意义。

2 纤维与基体原位断裂韧性

与模量类似, 断裂韧性也是CFRCMCs中纤维与基体的基础微观力学参数, 但相对模量, 原位断裂韧性测量相对困难。长久以来, 存在采用纤维和基体宏观力学方法测试断裂韧性, 并以其作为复合材料各组分的原位断裂韧性数据的研究现象, 如纤维拉伸破坏断口镜像区统计法[29 ] 、纤维切口法[30 ,31 ] 和基体单体陶瓷单边切口梁法[12 ] 等。这种宏观力学性能测试方法无法准确体现制备工艺对CFRCMCs各组分的性能影响, 无法做到与CFRCMCs各组分微观结构严格一致, 更无法体现CFRCMCs各组分的力学环境(如残余应力等), 易造成数值仿真与理论预判的错误结论。

2.1 纤维与基体原位断裂韧性测量

近年来, 日趋完善的纳米力学测试方法和FIB微尺度样品制备方法促进了脆性材料原位断裂韧性测试技术的快速发展, 测试方法包括以下三种。

2.1.1 尖压头压痕法(Indentation-based methods with pyramidal indenters)

尖压头压痕法最先用于脆性材料原位断裂韧性的测试, 即采用尖压头对抛光的测试区域施加载荷, 使测试样品产生裂纹(见图3 ), 然后通过测量在特定载荷条件下的裂纹长度, 通过LEM(Lawn-Evans- Marshall)模型计算断裂韧性K IC [18 ,32 ] :

图3 碳化物陶瓷涂层压痕裂纹SEM照片[32 ]

Fig. 3 Radial cracks originating at the edges of a Berkovick indentation for carbide coating[32 ]

\[K_{IC}=\alpha\dot \sqrt{\frac{E}{H}}\dot\frac{P_{max}}{c

式中α 为LEM系数, 一般取0.016; E 为弹性模量; H 为硬度; P max 为最大载荷; c 为裂纹长度。其中E 和H 均采用纳米压痕方法测试。

由于CFRCMCs中容易获取面积相对较大的基体测试区域, 采用尖压头压痕法测量基体断裂韧性时可使裂纹仅在基体区域扩展, 避免纤维或界面对裂纹传播路径的影响, 从而确保测试数据的有效性。但此法测量纤维断裂韧性时存在较大问题, 这是由于纤维尺度小, 难以将裂纹限制在纤维内部, 如果裂纹在纤维与基体界面发生贯穿或者偏转, 则造成测试结果的失效。此外, 与纤维原位模量测试过程存在类似的问题, 界面结合强度也会对纤维断裂韧性的测量造成较大影响。再者, 由于尖压头压痕法计算断裂韧性时需要统计裂纹长度, 这一过程存在较大主观性, 导致该方法测试精度不高。

2.1.2 切口微梁法(Micro-cantilever beam method)

为了克服尖压头压痕法测试多相材料断裂韧性过程中易受其它组分影响的不足, 人们发展了切口微梁测试方法[11 ,18 ,33 ] 。单边切口微梁法首先用FIB制备出如图4 (a)所示的测试样品[18 ] , 样品尺度为微米量级。测试样品上有一预制微裂纹, 采用纳米压痕对其加载, 直至样品断裂, 根据式(3)即可得到材料的原位断裂韧性[18 ] :

\[K_{IC}=\alpha\dot\sqrt{\pia}\dot F(\frac{a}{b})\ \ (3)\]

式中, σ c 为断裂应力; a 为裂纹长度; F (a/b )是与样品尺寸相关的形状因子。Frazer等[11 ] 采用此方法成功测量了SiCf /SiC复合材料中碳化硅基体的原位断裂韧性(见图4 (b)~(c))。

通过以上分析可以发现, 切口微梁法有效避免了尖压头压痕法存在的裂纹长度统计主观性强、难以测量小尺度纤维断裂韧性的不足, 但切口微梁法测试样品较为复杂, 加工过程容易造成样品损伤, 特别是在切口位置, 会给裂纹传输过程带来较大影响, 因此切口微梁法操作复杂, 不易实现。

2.1.3 微柱法(Micro-pillar method)

为了克服尖压头压痕法和切口微梁法的不足, 2014年Sebastiani等[17 ] 提出了一种尖压头压微柱的方法测试脆性材料的原位断裂韧性, 这种方法最先用于测试陶瓷涂层的断裂韧性, 用以避免涂层基底和残余应力的影响。具体测试过程为: 首先采用FIB制备直径为微米级、长径比~1的微柱, 然后采用尖压头对微柱加载使之开裂(见图5 ), 根据载荷-位移曲线, 采用式(4)即可得到材料的原位断裂韧性[17 ] :

\[ K_{IC}=\gama\frac{P_c}{R

式中, R 为微柱半径; P c 为失效载荷; γ 为与材料的弹-塑性能相关的因子, 可以通过有限元方法计算得到[10 ,17 -18 ,34 ] 。

微柱法具有以下优点: ①不必统计裂纹长度, 避免了主观性; ②相对切口微梁法, 微柱不用预制裂纹, 制样相对简单, 对样品损伤小; ③微柱法可以消除各组分之间影响, 可准确获得各组分的原位断裂韧性数据。微柱法上述优点使之成为CFRCMCs各组分断裂韧性研究的有力工具。

图4 (a)单边切口微梁尺寸示意图; SiCf /SiC复合材料碳化硅基体单边切口微梁加载前(b)后(c)的SEM照片[11 ,18 ]

Fig. 4 (a) Schematic representation of the micro-cantilever bending geometry; SEM images of a micro-cantilever prepared from SiC matrix in SiCf /SiC composites before (a) and after (b) testing[11 ,18 ]

图5 韧性测试失效微柱的SEM照片[17 ]

Fig. 5 SEM image of an example of a pillar after splitting[17 ]

2.2 微柱法测量纤维与基体原位断裂韧性的典型应用

国防科技大学刘海韬课题组采用微柱法率先对PIP工艺制备的SiCf /SiC复合材料纤维与基体原位断裂韧性开展了研究工作[28 ] , 重点研究了裂解温度(800、900、1000℃)对纤维与基体原位断裂韧性的影响。具体过程如下: 首先采用FIB制备直径约为3 μm、长径比~1的纤维与基体微柱(见图6 (a)~(b)), 然后采用尖压头对微柱进行加载直致破坏(见图6 (c)~(d)), 获得最大失效载荷P c (见图6 (e))。式(4)中的γ 系数通过有限元模拟获得, 具体参考文献[28,34]。获得的不同温度制备的SiCf /SiC复合材料中碳化硅纤维与基体的韧性数据见图6 (f), 可以发现, 制备温度对碳化硅纤维的断裂韧性没有明显影响, 这是因为碳化硅纤维的制备温度一般在1300℃以上, 相对低的工艺温度对碳化硅纤维的组成与结构无明显影响, 这与KD碳化硅纤维宏观性能分析结果一致[35 ] ; 测得的碳化硅纤维的原位断裂韧性约为2.16 MPa·m1/2 , 与文献[30 ]采用纤维切口法测量的Tyranno SA3的断裂韧性相当。但碳化硅基体的断裂韧性受制备温度影响比较显著, 由800℃制备温度的~2.4 MPa·m1/2 降至1000℃的~1.2 MPa·m1/2 , 说明碳化硅基体的结晶程度显著提高, 这与XRD的分析结果相一致。

图6 (a), (b)SiC纤维与基体微柱; (c), (d)SiC纤维与基体微柱失效的SEM照片; (e)典型SiC纤维与基体微柱载荷-位移曲线; (f)不同温度制备的复合材料SiC纤维与基体韧性[28 ]

Fig. 6 Morphologies of the micropillars on individual SiC matrix and SiC fiber (a, b); Micropillar morphologies of SiC fiber and SiC matrix after pillar splitting tests(c, d); Representive force-displacement curves of SiC matrix and SiC fiber by the micropillar splitting tests (e); Evolution of localized fracture toughness of the SiC matrix and SiC fiber as a function of composite fabrication temperature(f)[28 ]

3 界面结合强度

界面相是CFRCMCs中与纤维和基体具有同等重要地位的组分, 其性能决定着CFRCMCs的断裂行为。界面相的重要功能是调控界面结合强度, 避免过高的界面结合强度使复合材料脆性断裂, 并防止过低的界面结合强度导致载荷无法有效传递[1 -3 ,9 ] 。界面结合强度是构建复合材料界面特性与宏观力学性能的桥梁, 也是指导复合材料界面相制备与工艺优化的风向标, 使界面结合强度成为CFRCMCs微观力学研究的重要内容。

3.1 界面结合强度测量

目前CFRCMCs界面结合强度的主要测量方法包括复合材料断口拔出纤维长度统计、裂纹统计、单纤维顶出(Fiber push-out)与单纤维顶入(Fiber push- in)四种方法。

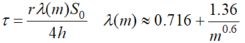

3.1.1 断口拔出纤维长度统计方法

断口拔出纤维长度统计方法是最为简单的界面结合强度评估方法, 界面结合强度τ 可以根据式(5)计算。其中, S 0 和m 分别代表CFRCMCs中纤维原位强度的Weibull参数, r 为纤维半径, h 为纤维拔出长度的统计值[36 ,37 ,38 ] 。

(5)

通过式(5)发现该方法存在以下问题: ①由于CFRCMCs纤维难以剥离, 纤维原位强度的Weibull参数测试困难, 一般用原始纤维强度的Weibull参数代替, 导致评估的界面结合强度准确性低; ②断口纤维拔出长度的统计工作量大, 主观随意性强, 数据准确性不高。因此, 该方法一般作为界面结合强度定性分析方法。

3.1.2 裂纹统计方法

裂纹统计方法一般适用于束丝复合材料(Mini- composites), 包括裂纹数量统计和饱和裂纹间距统计两种方法。

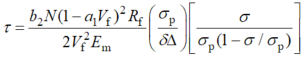

(1)裂纹数量统计法

裂纹数量统计法即对束丝复合材料进行循环加载, 利用束丝失效前最后一个加载-卸载回线的宽度(δ Δ)和失效后测试跨距范围内的基体裂纹数量(N )计算界面结合强度, 计算公式为[39 ,40 ,41 ] :

(6)

a1 =Ef /Em (7)

(8)

式中, σ p 为初始卸载的应力; σ 为束丝失效前最后一个加载-卸载循环的应力; R f 为纤维半径; V f 为纤维体积分数; E f 、E m 、E c 分别为纤维、基体和束丝复合材料模量; ν 为泊松比(取ν f =ν m =ν c )。

通过以上过程可以发现, 裂纹数量统计方法比较复杂, 需要进行循环加载, 每个加载-卸载过程有一定随意性; 基体裂纹数量统计具有较大的主观性, 工作量大且容易存在漏计问题。

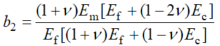

(2)裂纹间距统计法

与裂纹数量统计法类似, 裂纹间距统计法也是通过统计束丝复合材料失效后的裂纹计算界面结合强度, 但过程相对简单, 直接进行加载即可, 无需采用循环加载方式, 通过统计基体裂纹饱和空间距离(l s )计算界面结合强度[39 ,40 ] :

(9)

式中, σ s 为基体裂纹饱和时的应力, 通过载荷-位移曲线提取; R f 为纤维半径; V f 为纤维体积分数; E f 、E m 分别为纤维、基体模量。

尽管裂纹间距统计法加载过程较为简单, 但需要判读载荷-位移曲线(见图7 )基体裂纹饱和时的应力, 而通过本颗题组前期的工作发现, 在具体实施过程中, 裂纹饱和区域的判读存在较大主观因素, 并且较多样品难以呈现如图7 所示的典型载荷-位移曲线。另外, 与裂纹数量统计法类似, 裂纹间距统计法也存在主观性强和不准确的问题。

3.1.3 单纤维顶出方法

相对以上两种方法, 单纤维顶出法是一种准确测量复合材料界面结合强度的方法[42 ,43 ,44 ] , 即首先制备厚度为100 μm以下的复合材料薄片, 然后采用纳米压痕(平压头)对单根纤维进行加载, 记录载荷-位移曲线(见图8 ), 根据式(10)计算复合材料的界面结合强度[43 ] 。

(10)

式中, F g 为脱粘载荷, R f 为纤维半径, l f 为样品厚度。

单纤维顶出实验适用于各种纤维编织结构的复合材料, 只需保证测试薄片纤维轴向与压头加载方向平行即可。此方法计算过程简单, 各参数可准确判读, 可以准确地测量出复合材料的界面结合强度值, 但也存在两个主要不足: ①CFRCMCs的高硬度和脆性使包含数根完整纤维的薄片样品制备困难; ②薄片在研磨制备过程中容易破坏复合材料的力学环境, 造成界面结合强度的变化甚至界面脱粘, 影响测试结果。以上因素使单纤维顶出方法应用越来越少。

图7 典型的束丝复合材料载荷-位移曲线[39 ]

Fig. 7 Typical features of the load-deformation curve of mini- composites[39 ]

图8 (a)单纤维顶出实验实施过程示意图; (b)典型纤维顶出实验载荷-位移曲线; SiCf /SiC复合材料顶出纤维压头正面(c)和背面(d)SEM照片[43 ]

Fig. 8 (a) Schematic drawing of fiber push-out measurement; (b) Typical load-displacement push-out test curve; SEM images of the frontside surface (c) and backside surface (d) of SiCf /SiC minicomposite after fiber push-out test using a flat punch indenter[43 ]

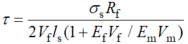

3.1.4 单纤维顶入方法

单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线。典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] 。根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] :

(11)

式中, R f 为纤维半径; P c 为临界载荷, 表征界面脱粘的开始(见图9 (b)); E f 为纤维模量。

通过以上测试过程可以发现, 单纤维顶入方法可以准确测量界面结合强度, 相对于单纤维顶出方法, 无需制备小厚度样品, 避免了小厚度样品制备过程对界面力学环境的影响问题, 并且实施过程简单。以上优点使单纤维顶入方法成为CFRCMCs界面结合强度测量的有力工具。

3.2 单纤维顶入方法测量界面结合强度的典型应用

国防科技大学刘海韬课题组采用单纤维顶入方法开展了大量CFRCMCs界面结合强度的研究工作, 详细情况见表1 。由表可见, 采用单纤维顶入方法可以对多种类型的CFRCMCs界面结合强度进行表征, 界面相的引入可以有效弱化界面结合强度, 使CFRCMCs由脆性断裂转化为韧性断裂模式, 界面结合强度的测试结果可以较好的解释材料的宏观力学行为。

图9 (a)纤维顶入测试示意图和(b)典型纤维顶入实验载荷-位移曲线[45 ]

Fig. 9 (a) Schematic drawing of fiber push-in measurement, (b) Typical load-displacement push-in test curve[45 ]

此外, 采用单纤维顶入方法还可以对CFRCMCs界面裂纹的传播模式和路径进行分析, 直观揭示界面解离机制。以本课题组研究的Nextel440 ASf /SiC和Nextel440 ASf /C/SiC复合材料为例[34 ] , 实施单纤维顶入实验后的形貌见图10 , 由图可见, 对于界面结合强度较高的ASf /SiC复合材料(图10 (a), 界面结合强度见表1 ), 裂纹贯穿基体, 裂纹无法在界面发生偏转; 而对于Nextel440 ASf /C/SiC复合材料(图10 (b), 界面结合强度见表1 ), 由于裂解碳界面相的引入弱化了界面结合强度, 裂纹可在界面区域发生偏转, 并且可以观察到界面解离主要发生在纤维与裂解碳界面相的界面, 从而对界面解离机制给予直观的解释。

4 基于微观力学参数的CFRCMCs宏观力学行为预判

He-Hutchinson(简称H-H)模型是上世纪八九十年代发展起来的针对CFRCMCs宏观力学行为预判的重要方法[12 ,47 -49 ] , 根据CFRCMCs的微观力学参数可以预判裂纹传播模式(贯穿或偏转), 且易于实施。但由于以前无法准确测量微观力学参数, 仅能采用各组分的估算值或宏观力学参数代替原位微观力学参数, 往往造成误判。CFRCMCs微观力学研究工作的进展, 使H-H模型预判CFRCMCs的宏观力学行为的准确度显著提高。

图10 单纤维顶入实验后ASf /SiC (a)和ASf /C/SiC (b)复合材料压入纤维的SEM照片[34 ]

Fig. 10 SEM images of the pushed fiber in ASf /SiC (a) and ASf /C/SiC (b) composites[34 ]

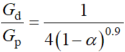

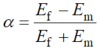

根据H-H模型, CFRCMCs裂纹在界面发生偏转需满足式(12):

(12)

式中, Γ i 和Γ f 分别为界面和纤维韧性; G d 和G p 分别代表裂纹偏转和贯穿的能量释放速率, 两者比值可表征为:

(13)

式中, α 为弹性失配系数, 可近似表征为:

(14)

此外, Γ i 与基体韧性Γ m 一般呈线性关系, 出于保守设计, 可用Γ m 代替Γ i 。

复合材料各组分的韧性(Γ )可由断裂韧性K IC 根据公式(15)计算得到, 其中K IC 可采用第2部分介绍方法测量获得。

(15)

根据H-H模型, 本课题组对不同温度制备的PIP SiCf /SiC以及SiCf /BN/SiC复合材料的宏观力学行为进行了预判, 各组分微观力学参数以及H-H模型预判结果分别见表2 和图11 [28 ] 。由图可见, 采用

H-H模型预判SiCf /SiC复合材料裂纹以贯穿模式传播, 复合材料呈现脆性断裂行为, 这主要由SiCf /SiC复合材料弹性不匹配系数较小、且界面韧性较高所致; 而对于SiCf /BN/SiC复合材料, 由于低模量和低韧性BN界面相的引入(见表2 ), 增大了弹性不匹配系数, 并降低了界面与纤维的韧性比, 使复合材料的裂纹表现为偏转传播模式, 复合材料呈现韧性断裂行为。以上理论预判结果与宏观力学性能测试结果相吻合[28 ] 。需要补充说明的是, 以上讨论过程并未考虑SiCf /SiC复合材料可能存在的界面反应情况。

因此, 采用准确的微观力学参数可以利用成熟的H-H模型对CFRCMCs的宏观力学行为给予很好的预判, 这对于CFRCMCs的组分设计与工艺优化具有较强的理论指导意义。

图11 基于H-H模型的SiCf /SiC和SiCf /BN/SiC复合材料宏观力学行为预判[28 ]

Fig. 11 Predictions on macro-mechanical behavior of SiCf /SiC and SiCf /BN/SiC composites based on H-H model[28 ]

5 结语

借助于日趋完善的基于纳米压痕的微观力学测试方法和基于FIB的微尺度测量样品的制备方法, 可以有效解决长期困扰CFRCMCs研究人员的微观力学参数测量问题, 这将极大促进CFRCMCs仿真、机理分析、工艺优化等工作的研究进展, 有望改变目前CFRCMCs主要依靠宏观力学实验开展研究工作的现状。另外, 微观力学参数可以有效构建CFRCMCs组分、工艺、宏观力学性能间的内在联系, 破解目前CFRCMCs设计性差、机理阐述不清晰的难题。但CFRCMCs微观力学研究工作尚在发展之中, 诸如高温原位微观力学参数测试技术、界面韧性测试方法等研究工作还有相当长的一段路需要走。相信通过各相关领域研究人员的努力, 最终将促进CFRCMCs按需定制、多尺度量化设计局面的形成。

The authors have declared that no competing interests exist.

参考文献

文献选项

[1]

陈朝辉 , 李伟 , 王松 , 等 . 先驱体转化陶瓷基复合材料 , 北京: 科学出版社 , 2012 .

[本文引用: 2]

[2]

张立同 . 纤维增韧碳化硅陶瓷复合材料—模拟、表征与设计 .北京 : 化学工业出版社 , 2009 .

[本文引用: 1]

[3]

KRENKEL WALTER . Ceramic Matrix Composites

.Weinheim: WILEY-VCH Verlag GmbH & Co.KGaA , 2008 .

[本文引用: 2]

[4]

WANG YI LIU HAI-TAO CHENG HAI-FENG Research progress on oxide/oxide ceramic matrix composites

.Journal of Inorganic Materials , 2014 , 29 (7 ): 673 -680 .

[本文引用: 1]

[5]

MA QING-SONG LIU HAI-TAO PAN YU et al .Research progress on the application of C/SiC composites in scramjet

.Journal of Inorganic Materials , 2013 , 28 (3 ): 247 -255 .

[本文引用: 1]

[6]

MEYER P WAAS A M FEM predictions of damage in continuous fiber ceramic matrix composites under transverse tension using the crack band method

.Acta Materialia , 2016 , 102 : 292 -303 .

[本文引用: 1]

[7]

Li L B SONG Y D SUN Y C Modeling the tensile behavior of unidirectional C/SiC ceramic-matrix composites

.Mechanics of Composite Materials, 2014 , 49 (6 ): 659 -672 .

[本文引用: 1]

[8]

WANG L WANG Z DONG S M et al .Finite element simulation of stress distribution and development of Cf /SiC ceramice-matrix composite coated with single layer SiC coating during thermal shock

.Composites: Part B , 2013 , 51 : 204 -214 .

[本文引用: 1]

[9]

EVANS A G ZOK F W The physics and mechanics of fibre-reinforced brittle matrix composites

.Journal of Materials Science , 1994 , 29 : 3857 -3896 .

[本文引用: 2]

[10]

YANG L W WANG J Y LIU H T et al .Sol-Gel temperature dependent ductile-to-brittle transition of aluminosilicate fiber reinforced silica matrix composite

.Composites: Part B , 2017 , 119 : 79 -89 .

[本文引用: 10]

[11]

FRAZER D ABAD M D KRUMWIEDE D et al .Localized mechanical property assessment of SiC/SiC composite materials

.Composites: Part A , 2015 , 70 : 93 -101 .

[本文引用: 5]

[12]

BLAESE D GARCIA D E GUGLIELMI P et al .ZrO2 fiber- matrix interfaces in alumina fiber-reinforced model composites

.Journal of European Ceramic Society , 2015 , 35 : 1593 -1598 .

[本文引用: 3]

[13]

UDAYAKUMAR A SRI GANESH A RAJA S et al .Effect of intermediate heat treatment on mechanical properties of SiCf /SiC composites with BN interphase prepared by ICVI

.Journal of the European Ceramic Society , 2011 , 31 : 1145 -1153 .

[本文引用: 1]

[14]

YAN W PUN C L WU Z et al .Some issues on nanoindentation method to measure the elastic modulus of particles in composites

.Composites: Part B , 2011 , 42 : 2093 -2097 .

[本文引用: 1]

[15]

ZHANG L REN C ZHOU C et al .Single fiber push-out characterization of interfacial mechanical properties in unidirectional CVI-C/SiC composites by the nano-indentation technique

.Applied Surface Science , 2015 , 357 : 1427 -1433 .

[本文引用: 1]

[16]

HINOKI T ZHANG W KOHYAMA A et al . Effect of fiber coating on interfacial shear strength of SiC/SiC by nano-indentation technique

. Journal of Nuclear Materials 1998 , 258-263 : 1567 -1571 .

[本文引用: 1]

[17]

SEBASTIANI M JOHANNS K E HERBERT E G et al .A novel pillar indentation splitting test for measuring fracture toughness of thin ceramic coatings

.Philosophical Magazine , 2015 , 95 : 1928 -1944 .

[本文引用: 6]

[18]

SEBASTIANI M JOHANNS K E HERBERT E G et al .Measurement of fracture toughness by nanoindentation methods: recent advances and future challenges

.Current Opinion in Solid State and Materials Science , 2015 , 19 : 324 -333 .

[本文引用: 8]

[19]

LIU H T YANG L W SUN X et al .Enhancing the fracture resistance of carbon fiber reinforced SiC matrix composites by interface modification through a simple fiber heat-treatment process

.Carbon , 2016 , 109 : 435 -443 .

[本文引用: 2]

[20]

LEATHERBARROW A WU H Z Mechanical behaviour of the constituents inside carbon-fibre/carbon-silicon carbide composites characterised by nano-indentation

.Journal of the European Ceramic Society , 2012 , 32 : 579 -588 .

[本文引用: 1]

[21]

MARX D T RIESTER L Mechanical properties of carbon-carbon composite components determined using nanoindentation

.Carbon , 1999 , 37 : 1679 -1684 .

[本文引用: 1]

[22]

DISS P LAMON J CARPENTIER L et al .Sharp indentation behavior of carbon/carbon composites and varieties of carbon

.Carbon , 2002 , 40 : 2567 -2579 .

[本文引用: 1]

[23]

MULLER W M MOOSBURGER-WILL J et al .Quantification of crack area in ceramic matrix composites at single- fiber push-out testing and influence of pyrocarbon fiber coating thickness on interfacial fracture toughness

.Journal of the European Ceramic Society , 2015 , 35 : 2981 -2989 .

[本文引用: 1]

[24]

OLIVER W C PHARR G M An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments

.Journal of Materials Research , 1992 , 7 (6 ): 1564 -1583 .

[本文引用: 2]

[25]

VANLANDINGHAM M R Review of instrumented indentation

.Journal of Research of the National Institute of Standards and Technology , 2003 , 108 (4 ): 249 -265 .

[本文引用: 1]

[26]

OLIVER W C PHARR G M Measurement of hardness and elastic modulus by instrumented indentation: advances in understanding and refinements to methodology

. Journal of Materials Research , 2004 , 19 (1 ): 3 -20 .

[本文引用: 1]

[27]

FISCHER-CRIPPS A C Critical review analysis and interpretation of nanoindentation test data

.Surface& Coatings Technology , 2006 , 200 : 4153 -4165 .

[本文引用: 1]

[28]

YANG L W LIU H T CHENG H F Processing-temperature dependent micro- and macro-mechanical properties of SiC fiber reinforced SiC matrix composites

.Composites: Part B , 2017 , 129 : 152 -161 .

[本文引用: 11]

[29]

HONJO K Fracture toughness of PAN-based carbon fibers estimated from strength-mirror size relation

.Carbon , 2003 , 41 : 979 -984 .

[本文引用: 1]

[30]

MORISHITA K OCHIAI S OKUDA H et al .Fracture toughness of a crystalline silicon carbide fiber (tyranno-SA3® )

.Journal of the American Ceramic Society , 2006 , 89 (8 ): 2571 -2576 .

[本文引用: 2]

[31]

OCHIAI S KUBOSHIMA S MORISHITA K et al .Fracture toughness of Al2 O3 fibers with an artificial notch introduced by a focused-ion-beam

.Journal of the European Ceramic Society , 2010 , 30 : 1659 -1667 .

[本文引用: 1]

[32]

CASELLAS D CARO J MOLAS S et al .Fracture toughness of carbides in tool steels evaluated by nanoindentation

.Acta Materialia , 2007 , 55 : 4277 -4286 .

[本文引用: 3]

[33]

MUELLER M G PEJCHAL V ŽAGAR G et al .Fracture toughness testing of nanocrystalline alumina and fused quartz using chevron-notched microbeams

.Acta Materialia , 2015 , 86 : 385 -395 .

[本文引用: 1]

[34]

LIU H T YANG L W HAN S et al .Interface controlled micro- and macro-mechanical properties of aluminosilicate fiber reinforced SiC matrix composites

.Journal of the European Ceramic Society , 2017 , 37 : 883 -890 .

[本文引用: 5]

[35]

CAO S Y WANG J WANG H High-temperature behavior and degradation mechanism of SiC fibers annealed in Ar and N2 atmospheres

.Journal of Materials Science , 2016 , 51 : 4650 -4659 .

[本文引用: 1]

[36]

DAVIES I J ISHIKAWA T SHIBUYA M et al .Fibre and interfacial properties measured in situ for a 3D woven SiC/SiC-based composite with glass sealant

.Composites: Part A , 1999 , 30 : 587 -591 .

[本文引用: 1]

[37]

DAVIES I J OGASAWARA T ISHIKAWA T Distribution of fibre pullout length and interface shear strength within a single fibre bundle for an orthogonal 3-D woven Si-Ti-C-O fibre/Si-Ti-C-O matrix composite tested at 1100℃ in air

.Journal of the European Ceramic Society , 2005 , 25 : 599 -604 .

[本文引用: 1]

[38]

BRANDSTETTER J PETERLIK H KROMP K et al .A new fibre- bundle pull-out test to determine interface properties of a 2D- woven carbon/carbon composite

.Composites Science Technology , 2003 , 63 : 653 -660 .

[本文引用: 1]

[39]

BERTRAND S FORIO P PAILLER R et al .Hi-Nicalon/SiC minicomposites with (pyrocarbon/SiC)n nanoscale multilayered interphases

.Journal of the American Ceramic Society , 1999 , 82 (9 ): 2465 -2473 .

[本文引用: 4]

[40]

SAUDER C BRUSSON A LAMON J Influence of interface characteristics on the mechanical properties of Hi-Nicalon type-S or Tyranno-SA3 fiber-reinforced SiC/SiC minicomposites

.International Journal of Applied Ceramic Technology , 2010 , 7 (3 ): 291 -303 .

[本文引用: 2]

[41]

MORSCHER G N MARTINEZ-FERNANDEZ J Fiber effects on minicomposite mechanical properties for several silicon carbide fiber-chemically vapor-infiltrated silicon carbide matrix systems

.Journal of the American Ceramic Society , 1999 , 82 (1 ): 145 -155 .

[本文引用: 1]

[42]

REBILLAT F LAMON J GUETTE A The concept of a strong interface applied to SiC/SiC composites with a BN interphase

.Acta Materialia , 2000 , 48 : 4609 -4618 .

[本文引用: 1]

[43]

BUET E SAUDER C SORNIN D et al .Influence of surface fibre properties and textural organization of a pyrocarbon interphase on the interfacial shear stress of SiC/SiC minicomposites reinforced with Hi-Nicalon S and Tyranno SA3 fibres

.Journal of the European Ceramic Society , 2014 , 34 : 179 -188 .

[本文引用: 4]

[44]

MUELLER W M MOOSBURGER-WILL J et al .Microscopic analysis of single-fiber push-out tests on ceramic matrix composites performed with Berkovich and flat-end indenter and evaluation of interfacial fracture toughness

.Journal of the European Ceramic Society , 2013 , 33 : 441 -451 .

[本文引用: 1]

[45]

RODRÍGUEZ M MOLINA-ALDAREGUÍA J M GONZÁLEZ C et al .A methodology to measure the interface shear strength by means of the fiber push-in test

.Composites Science and Technology , 2012 , 72 : 1924 -1932 .

[本文引用: 4]

[46]

HAN S YANG L W LIU H T et al .Micro-mechanical properties and interfacial engineering of SiC fiber reinforced Sol-Gel fabricated mullite matrix composites

.Materials and Design , 2017 , 131 : 265 -272 .

[本文引用: 1]

[47]

HE M Y HUTCHINSON J W Crack deflection at the interface between dissimilar materials

.International Journal of Solids and Structures , 1989 , 25 (9 ): 1053 -1067 .

[本文引用: 1]

[48]

HE M Y EVANS A G HUTCHINSON J W Crack deflection at an interface between dissimilar elastic materials: role of residual stresses

.International Journal of Solids and Structures , 1994 , 31 (24 ): 3443 -3455 .

[49]

FUJITA H JEFFERSON G MCMEEKING R M et al .Mullite/alumina mixtures for use as porous matrices in oxide fiber composites

.Journal of the American Ceramic Society , 2004 , 87 (2 ): 261 -267 .

[本文引用: 1]

2

2012

... 连续纤维增强陶瓷基复合材料(CFRCMCs)具有耐高温、高比强度、高比模量、耐腐蚀等优异特性, 特别是高效增韧相连续陶瓷纤维的引入, 克服了本体陶瓷材料的固有脆性, 使其在航空航天发动机热端部件、地面燃气轮机、高速飞行器热结构部件和热防护系统、高速刹车等领域具有广阔的应用前景, 并已付诸应用[1 ,2 ,3 ,4 ,5 ] . ...

... 界面相是CFRCMCs中与纤维和基体具有同等重要地位的组分, 其性能决定着CFRCMCs的断裂行为.界面相的重要功能是调控界面结合强度, 避免过高的界面结合强度使复合材料脆性断裂, 并防止过低的界面结合强度导致载荷无法有效传递[1 -3 ,9 ] .界面结合强度是构建复合材料界面特性与宏观力学性能的桥梁, 也是指导复合材料界面相制备与工艺优化的风向标, 使界面结合强度成为CFRCMCs微观力学研究的重要内容. ...

1

2009

... 连续纤维增强陶瓷基复合材料(CFRCMCs)具有耐高温、高比强度、高比模量、耐腐蚀等优异特性, 特别是高效增韧相连续陶瓷纤维的引入, 克服了本体陶瓷材料的固有脆性, 使其在航空航天发动机热端部件、地面燃气轮机、高速飞行器热结构部件和热防护系统、高速刹车等领域具有广阔的应用前景, 并已付诸应用[1 ,2 ,3 ,4 ,5 ] . ...

Ceramic Matrix Composites

2

2008

... 连续纤维增强陶瓷基复合材料(CFRCMCs)具有耐高温、高比强度、高比模量、耐腐蚀等优异特性, 特别是高效增韧相连续陶瓷纤维的引入, 克服了本体陶瓷材料的固有脆性, 使其在航空航天发动机热端部件、地面燃气轮机、高速飞行器热结构部件和热防护系统、高速刹车等领域具有广阔的应用前景, 并已付诸应用[1 ,2 ,3 ,4 ,5 ] . ...

... 界面相是CFRCMCs中与纤维和基体具有同等重要地位的组分, 其性能决定着CFRCMCs的断裂行为.界面相的重要功能是调控界面结合强度, 避免过高的界面结合强度使复合材料脆性断裂, 并防止过低的界面结合强度导致载荷无法有效传递[1 -3 ,9 ] .界面结合强度是构建复合材料界面特性与宏观力学性能的桥梁, 也是指导复合材料界面相制备与工艺优化的风向标, 使界面结合强度成为CFRCMCs微观力学研究的重要内容. ...

Research progress on oxide/oxide ceramic matrix composites

1

2014

... 连续纤维增强陶瓷基复合材料(CFRCMCs)具有耐高温、高比强度、高比模量、耐腐蚀等优异特性, 特别是高效增韧相连续陶瓷纤维的引入, 克服了本体陶瓷材料的固有脆性, 使其在航空航天发动机热端部件、地面燃气轮机、高速飞行器热结构部件和热防护系统、高速刹车等领域具有广阔的应用前景, 并已付诸应用[1 ,2 ,3 ,4 ,5 ] . ...

Research progress on the application of C/SiC composites in scramjet

1

2013

... 连续纤维增强陶瓷基复合材料(CFRCMCs)具有耐高温、高比强度、高比模量、耐腐蚀等优异特性, 特别是高效增韧相连续陶瓷纤维的引入, 克服了本体陶瓷材料的固有脆性, 使其在航空航天发动机热端部件、地面燃气轮机、高速飞行器热结构部件和热防护系统、高速刹车等领域具有广阔的应用前景, 并已付诸应用[1 ,2 ,3 ,4 ,5 ] . ...

FEM predictions of damage in continuous fiber ceramic matrix composites under transverse tension using the crack band method

1

2016

... 经过几十年的发展, CFRCMCs在工艺与性能研究等方面取得了丰硕成果, 但到目前为止, 仍然难以实现精确的力学性能仿真和力学行为预判, CFRCMCs组分、微观结构和宏观力学性能间本构关系尚未精确构建, 这主要是因为CFRCMCs中各组分原位微观力学参量的缺失.CFRCMCs中各组分的原位微观力学参量(主要包括纤维与基体的模量、韧性, 界面结合强度等)既决定了CFRCMCs的宏观力学性能, 又是宏观力学数值仿真的关键输入参量[6 ,7 ,8 ] .长久以来, CFRCMCs中各组分微观力学参量的测量一直是难点问题, 这一方面由于陶瓷材料固有的脆性使小尺度微观力学测试样品制备困难, 另一方面由于微观力学参数测试手段与理论的不完善[9 ] , 导致CFRCMCs微观力学研究工作进展相对缓慢. ...

Modeling the tensile behavior of unidirectional C/SiC ceramic-matrix composites

1

2014

... 经过几十年的发展, CFRCMCs在工艺与性能研究等方面取得了丰硕成果, 但到目前为止, 仍然难以实现精确的力学性能仿真和力学行为预判, CFRCMCs组分、微观结构和宏观力学性能间本构关系尚未精确构建, 这主要是因为CFRCMCs中各组分原位微观力学参量的缺失.CFRCMCs中各组分的原位微观力学参量(主要包括纤维与基体的模量、韧性, 界面结合强度等)既决定了CFRCMCs的宏观力学性能, 又是宏观力学数值仿真的关键输入参量[6 ,7 ,8 ] .长久以来, CFRCMCs中各组分微观力学参量的测量一直是难点问题, 这一方面由于陶瓷材料固有的脆性使小尺度微观力学测试样品制备困难, 另一方面由于微观力学参数测试手段与理论的不完善[9 ] , 导致CFRCMCs微观力学研究工作进展相对缓慢. ...

Finite element simulation of stress distribution and development of Cf /SiC ceramice-matrix composite coated with single layer SiC coating during thermal shock

1

2013

... 经过几十年的发展, CFRCMCs在工艺与性能研究等方面取得了丰硕成果, 但到目前为止, 仍然难以实现精确的力学性能仿真和力学行为预判, CFRCMCs组分、微观结构和宏观力学性能间本构关系尚未精确构建, 这主要是因为CFRCMCs中各组分原位微观力学参量的缺失.CFRCMCs中各组分的原位微观力学参量(主要包括纤维与基体的模量、韧性, 界面结合强度等)既决定了CFRCMCs的宏观力学性能, 又是宏观力学数值仿真的关键输入参量[6 ,7 ,8 ] .长久以来, CFRCMCs中各组分微观力学参量的测量一直是难点问题, 这一方面由于陶瓷材料固有的脆性使小尺度微观力学测试样品制备困难, 另一方面由于微观力学参数测试手段与理论的不完善[9 ] , 导致CFRCMCs微观力学研究工作进展相对缓慢. ...

The physics and mechanics of fibre-reinforced brittle matrix composites

2

1994

... 经过几十年的发展, CFRCMCs在工艺与性能研究等方面取得了丰硕成果, 但到目前为止, 仍然难以实现精确的力学性能仿真和力学行为预判, CFRCMCs组分、微观结构和宏观力学性能间本构关系尚未精确构建, 这主要是因为CFRCMCs中各组分原位微观力学参量的缺失.CFRCMCs中各组分的原位微观力学参量(主要包括纤维与基体的模量、韧性, 界面结合强度等)既决定了CFRCMCs的宏观力学性能, 又是宏观力学数值仿真的关键输入参量[6 ,7 ,8 ] .长久以来, CFRCMCs中各组分微观力学参量的测量一直是难点问题, 这一方面由于陶瓷材料固有的脆性使小尺度微观力学测试样品制备困难, 另一方面由于微观力学参数测试手段与理论的不完善[9 ] , 导致CFRCMCs微观力学研究工作进展相对缓慢. ...

... 界面相是CFRCMCs中与纤维和基体具有同等重要地位的组分, 其性能决定着CFRCMCs的断裂行为.界面相的重要功能是调控界面结合强度, 避免过高的界面结合强度使复合材料脆性断裂, 并防止过低的界面结合强度导致载荷无法有效传递[1 -3 ,9 ] .界面结合强度是构建复合材料界面特性与宏观力学性能的桥梁, 也是指导复合材料界面相制备与工艺优化的风向标, 使界面结合强度成为CFRCMCs微观力学研究的重要内容. ...

Sol-Gel temperature dependent ductile-to-brittle transition of aluminosilicate fiber reinforced silica matrix composite

10

2017

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

... 以国防科技大学刘海韬课题组前期研究的溶胶- 凝胶工艺制备的连续铝硅酸盐(AS)纤维增强氧化硅(ASf /SiO2 )复合材料为例[10 ] , 采用纳米压痕测量的不同烧结温度制备的ASf /SiO2 复合材料中, AS纤维的模量与压入深度的关系如图1 (a)所示.可以看出, 除界面结合强度较高(~250 MPa)的1200℃制备的复合材料外, 其它温度制备的界面结合强度较低的(~几十兆帕)复合材料中AS纤维的模量均随着压入深度的增加呈抛物线性变化, 当压头压入深度约75 nm时, 模量达到最大值.这是由于当压入深度较小时, 测试的模量数据受纤维表面条件影响较大, 随着压入深度的增加, 表面影响逐渐被消除; 当测试模量达到最大值后, 继续加载出现了测试模量下降的现象, 这主要是由较弱的界面结合造成的界面脱粘所致(见图1 (b)), 此时压入深度不仅与压头压入纤维的深度有关, 还受纤维位移影响.对于界面出现脱粘的情况, Oliver-Pharr定律失效, 测试模量的最大值最接近于纤维模量的真实值.1200℃制备的复合材料由于具有较高的界面结合强度, 在压头加载过程中不会出现界面脱粘问题(见图1 (c)), 当压入深度足以消除测试样品表面影响后, 测试模量值基本不受压入深度影响, 可以代表测试样品的模量数据. ...

... (a)不同温度制备的ASf /SiO2 复合材料AS纤维模量与压头压入深度关系; 600℃(b)和1200℃(c)制备的ASf /SiO2 复合材料AS纤维纳米压痕测试后的SPM(Scanning Probe Microscopy)照片[10 ] ...

... (a) Young's modulus of the AS fiber in ASf /SiO2 composites prepared at different temperatures as a function of penetration depth; SPM images of the nanoindentation imprints of ASf /SiO2 composites fabricated at 600℃ (b) and 1200℃ (c)[10 ] ...

... 由于在CFRCMCs截面很容易获取面积较大的基体测试区域, 因此相对于纤维, 基体模量测量受其它组分影响较小, 使基体原位模量测量相对简单.同样以不同温度制备的ASf /SiO2 复合材料的SiO2 基体为例(见图2 )[10 ] , 可以发现, 当压头压入深度达到一定值后, 即消除测试样品表面影响后, 基体的测试模量值基本与压入深度无关. ...

... 不同温度制备的ASf /SiO2 复合材料SiO2 基体模量与压头压入深度关系[10 ] ...

... Young°s modulus of the SiO2 matrix in ASf /SiO2 composites prepared at different temperatures as a function of penetration depth[10 ] ...

... 这里重点讨论纤维与基体原位模量数据所反映的CFRCMCs组分与微观结构演变信息.同样以ASf /SiO2 复合材料为例[10 ] , 如图1 所示, 当复合材料的制备温度在600~1000℃时, 纤维的原位模量没有明显差异, 均为170 GPa左右, 纤维在此温度范围内未发生明显变化; 当制备温度达到1200℃时, 纤维的模量增加至~200 GPa, 在此温度下纤维发生了晶化.以上结论与纤维物相以及单丝拉伸实验结果相一致.类似的, 如图2 所示, 随着制备温度的升高, SiO2 基体的模量显著增加, 由600℃制备温度时的~20 GPa上升至1200℃时的~60 GPa, 说明SiO2 基体的烧结程度显著增加.本课题组研究的不同先驱体转化工艺(PIP)温度制备的SiCf /SiC复合材料的纤维与基体的原位模量也得到类似结论[28 ] .因此, CFRCMCs纤维与基体的原位模量可以准确地反映出其随工艺参数的演变信息, 对于构建CFRCMCs工艺-结构-性能间关系, 指导CFRCMCs宏观力学性能优化具有重要意义. ...

... 式中, R 为微柱半径; P c 为失效载荷; γ 为与材料的弹-塑性能相关的因子, 可以通过有限元方法计算得到[10 ,17 -18 ,34 ] . ...

... 单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线.典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] .根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] : ...

Localized mechanical property assessment of SiC/SiC composite materials

5

2015

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

... 为了克服尖压头压痕法测试多相材料断裂韧性过程中易受其它组分影响的不足, 人们发展了切口微梁测试方法[11 ,18 ,33 ] .单边切口微梁法首先用FIB制备出如图4 (a)所示的测试样品[18 ] , 样品尺度为微米量级.测试样品上有一预制微裂纹, 采用纳米压痕对其加载, 直至样品断裂, 根据式(3)即可得到材料的原位断裂韧性[18 ] : ...

... 式中, σ c 为断裂应力; a 为裂纹长度; F (a/b )是与样品尺寸相关的形状因子.Frazer等[11 ] 采用此方法成功测量了SiCf /SiC复合材料中碳化硅基体的原位断裂韧性(见图4 (b)~(c)). ...

... (a)单边切口微梁尺寸示意图; SiCf /SiC复合材料碳化硅基体单边切口微梁加载前(b)后(c)的SEM照片[11 ,18 ] ...

... (a) Schematic representation of the micro-cantilever bending geometry; SEM images of a micro-cantilever prepared from SiC matrix in SiCf /SiC composites before (a) and after (b) testing[11 ,18 ] ...

ZrO2 fiber- matrix interfaces in alumina fiber-reinforced model composites

3

2015

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

... 与模量类似, 断裂韧性也是CFRCMCs中纤维与基体的基础微观力学参数, 但相对模量, 原位断裂韧性测量相对困难.长久以来, 存在采用纤维和基体宏观力学方法测试断裂韧性, 并以其作为复合材料各组分的原位断裂韧性数据的研究现象, 如纤维拉伸破坏断口镜像区统计法[29 ] 、纤维切口法[30 ,31 ] 和基体单体陶瓷单边切口梁法[12 ] 等.这种宏观力学性能测试方法无法准确体现制备工艺对CFRCMCs各组分的性能影响, 无法做到与CFRCMCs各组分微观结构严格一致, 更无法体现CFRCMCs各组分的力学环境(如残余应力等), 易造成数值仿真与理论预判的错误结论. ...

... He-Hutchinson(简称H-H)模型是上世纪八九十年代发展起来的针对CFRCMCs宏观力学行为预判的重要方法[12 ,47 -49 ] , 根据CFRCMCs的微观力学参数可以预判裂纹传播模式(贯穿或偏转), 且易于实施.但由于以前无法准确测量微观力学参数, 仅能采用各组分的估算值或宏观力学参数代替原位微观力学参数, 往往造成误判.CFRCMCs微观力学研究工作的进展, 使H-H模型预判CFRCMCs的宏观力学行为的准确度显著提高. ...

Effect of intermediate heat treatment on mechanical properties of SiCf /SiC composites with BN interphase prepared by ICVI

1

2011

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

Some issues on nanoindentation method to measure the elastic modulus of particles in composites

1

2011

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

Single fiber push-out characterization of interfacial mechanical properties in unidirectional CVI-C/SiC composites by the nano-indentation technique

1

2015

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

Effect of fiber coating on interfacial shear strength of SiC/SiC by nano-indentation technique

1

1998

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

A novel pillar indentation splitting test for measuring fracture toughness of thin ceramic coatings

6

2015

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

... 为了克服尖压头压痕法和切口微梁法的不足, 2014年Sebastiani等[17 ] 提出了一种尖压头压微柱的方法测试脆性材料的原位断裂韧性, 这种方法最先用于测试陶瓷涂层的断裂韧性, 用以避免涂层基底和残余应力的影响.具体测试过程为: 首先采用FIB制备直径为微米级、长径比~1的微柱, 然后采用尖压头对微柱加载使之开裂(见图5 ), 根据载荷-位移曲线, 采用式(4)即可得到材料的原位断裂韧性[17 ] : ...

... [17 ]: ...

... 式中, R 为微柱半径; P c 为失效载荷; γ 为与材料的弹-塑性能相关的因子, 可以通过有限元方法计算得到[10 ,17 -18 ,34 ] . ...

... 韧性测试失效微柱的SEM照片[17 ] ...

... SEM image of an example of a pillar after splitting[17 ] ...

Measurement of fracture toughness by nanoindentation methods: recent advances and future challenges

8

2015

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

... 尖压头压痕法最先用于脆性材料原位断裂韧性的测试, 即采用尖压头对抛光的测试区域施加载荷, 使测试样品产生裂纹(见图3 ), 然后通过测量在特定载荷条件下的裂纹长度, 通过LEM(Lawn-Evans- Marshall)模型计算断裂韧性K IC [18 ,32 ] : ...

... 为了克服尖压头压痕法测试多相材料断裂韧性过程中易受其它组分影响的不足, 人们发展了切口微梁测试方法[11 ,18 ,33 ] .单边切口微梁法首先用FIB制备出如图4 (a)所示的测试样品[18 ] , 样品尺度为微米量级.测试样品上有一预制微裂纹, 采用纳米压痕对其加载, 直至样品断裂, 根据式(3)即可得到材料的原位断裂韧性[18 ] : ...

... [18 ], 样品尺度为微米量级.测试样品上有一预制微裂纹, 采用纳米压痕对其加载, 直至样品断裂, 根据式(3)即可得到材料的原位断裂韧性[18 ] : ...

... [18 ]: ...

... 式中, R 为微柱半径; P c 为失效载荷; γ 为与材料的弹-塑性能相关的因子, 可以通过有限元方法计算得到[10 ,17 -18 ,34 ] . ...

... (a)单边切口微梁尺寸示意图; SiCf /SiC复合材料碳化硅基体单边切口微梁加载前(b)后(c)的SEM照片[11 ,18 ] ...

... (a) Schematic representation of the micro-cantilever bending geometry; SEM images of a micro-cantilever prepared from SiC matrix in SiCf /SiC composites before (a) and after (b) testing[11 ,18 ] ...

Enhancing the fracture resistance of carbon fiber reinforced SiC matrix composites by interface modification through a simple fiber heat-treatment process

2

2016

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

... 单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线.典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] .根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] : ...

Mechanical behaviour of the constituents inside carbon-fibre/carbon-silicon carbide composites characterised by nano-indentation

1

2012

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

Mechanical properties of carbon-carbon composite components determined using nanoindentation

1

1999

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

Sharp indentation behavior of carbon/carbon composites and varieties of carbon

1

2002

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

Quantification of crack area in ceramic matrix composites at single- fiber push-out testing and influence of pyrocarbon fiber coating thickness on interfacial fracture toughness

1

2015

... 近年来, 随着以纳米压痕为代表的纳米力学测量技术和以聚焦离子束(FIB)为代表的微纳加工技术的快速发展, CFRCMCs原位微观力学研究工作取得显著进步, 并在CFRCMCs宏观力学性能研究工作中发挥了重要作用[10 ,11 ,12 ,13 ,14 ,15 ,16 ,17 ,18 ,19 ,20 ,21 ,22 ,23 ] .本文将结合国防科技大学刘海韬课题组的研究工作评述CFRCMCs中微观力学的最近研究进展情况, 重点对CFRCMCs中纤维与基体的原位模量、断裂韧性, 界面结合强度的测试方法进行分析, 并对基于微观力学参量的CFRCMCs宏观力学行为的预判应用进行讨论. ...

An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments

2

1992

... 材料微区模量的测量是纳米压痕测试系统的基本功能.采用纳米压痕测试技术可以测量CFRCMCs中纤维与基体的原位模量[24 ,25 ,26 ,27 ] , 测量过程简单易操作, 可以真实地反映CFRCMCs中纤维与基体的原位力学参量信息, 相对于传统通过纤维与基体宏观力学测试方法获取的力学参量更加准确.测量过程如下: 对CFRCMCs进行抛光处理, 在纳米压痕成像系统辅助下, 分别定位纤维与基体区域, 采用Berkovich压头进行加载, 根据Oliver-Pharr定律计算测量样品的弹性模量[24 ] : ...

... [24 ]: ...

Review of instrumented indentation

1

2003

... 材料微区模量的测量是纳米压痕测试系统的基本功能.采用纳米压痕测试技术可以测量CFRCMCs中纤维与基体的原位模量[24 ,25 ,26 ,27 ] , 测量过程简单易操作, 可以真实地反映CFRCMCs中纤维与基体的原位力学参量信息, 相对于传统通过纤维与基体宏观力学测试方法获取的力学参量更加准确.测量过程如下: 对CFRCMCs进行抛光处理, 在纳米压痕成像系统辅助下, 分别定位纤维与基体区域, 采用Berkovich压头进行加载, 根据Oliver-Pharr定律计算测量样品的弹性模量[24 ] : ...

Measurement of hardness and elastic modulus by instrumented indentation: advances in understanding and refinements to methodology

1

2004

... 材料微区模量的测量是纳米压痕测试系统的基本功能.采用纳米压痕测试技术可以测量CFRCMCs中纤维与基体的原位模量[24 ,25 ,26 ,27 ] , 测量过程简单易操作, 可以真实地反映CFRCMCs中纤维与基体的原位力学参量信息, 相对于传统通过纤维与基体宏观力学测试方法获取的力学参量更加准确.测量过程如下: 对CFRCMCs进行抛光处理, 在纳米压痕成像系统辅助下, 分别定位纤维与基体区域, 采用Berkovich压头进行加载, 根据Oliver-Pharr定律计算测量样品的弹性模量[24 ] : ...

Critical review analysis and interpretation of nanoindentation test data

1

2006

... 材料微区模量的测量是纳米压痕测试系统的基本功能.采用纳米压痕测试技术可以测量CFRCMCs中纤维与基体的原位模量[24 ,25 ,26 ,27 ] , 测量过程简单易操作, 可以真实地反映CFRCMCs中纤维与基体的原位力学参量信息, 相对于传统通过纤维与基体宏观力学测试方法获取的力学参量更加准确.测量过程如下: 对CFRCMCs进行抛光处理, 在纳米压痕成像系统辅助下, 分别定位纤维与基体区域, 采用Berkovich压头进行加载, 根据Oliver-Pharr定律计算测量样品的弹性模量[24 ] : ...

Processing-temperature dependent micro- and macro-mechanical properties of SiC fiber reinforced SiC matrix composites

11

2017

... 这里重点讨论纤维与基体原位模量数据所反映的CFRCMCs组分与微观结构演变信息.同样以ASf /SiO2 复合材料为例[10 ] , 如图1 所示, 当复合材料的制备温度在600~1000℃时, 纤维的原位模量没有明显差异, 均为170 GPa左右, 纤维在此温度范围内未发生明显变化; 当制备温度达到1200℃时, 纤维的模量增加至~200 GPa, 在此温度下纤维发生了晶化.以上结论与纤维物相以及单丝拉伸实验结果相一致.类似的, 如图2 所示, 随着制备温度的升高, SiO2 基体的模量显著增加, 由600℃制备温度时的~20 GPa上升至1200℃时的~60 GPa, 说明SiO2 基体的烧结程度显著增加.本课题组研究的不同先驱体转化工艺(PIP)温度制备的SiCf /SiC复合材料的纤维与基体的原位模量也得到类似结论[28 ] .因此, CFRCMCs纤维与基体的原位模量可以准确地反映出其随工艺参数的演变信息, 对于构建CFRCMCs工艺-结构-性能间关系, 指导CFRCMCs宏观力学性能优化具有重要意义. ...

... 国防科技大学刘海韬课题组采用微柱法率先对PIP工艺制备的SiCf /SiC复合材料纤维与基体原位断裂韧性开展了研究工作[28 ] , 重点研究了裂解温度(800、900、1000℃)对纤维与基体原位断裂韧性的影响.具体过程如下: 首先采用FIB制备直径约为3 μm、长径比~1的纤维与基体微柱(见图6 (a)~(b)), 然后采用尖压头对微柱进行加载直致破坏(见图6 (c)~(d)), 获得最大失效载荷P c (见图6 (e)).式(4)中的γ 系数通过有限元模拟获得, 具体参考文献[28,34].获得的不同温度制备的SiCf /SiC复合材料中碳化硅纤维与基体的韧性数据见图6 (f), 可以发现, 制备温度对碳化硅纤维的断裂韧性没有明显影响, 这是因为碳化硅纤维的制备温度一般在1300℃以上, 相对低的工艺温度对碳化硅纤维的组成与结构无明显影响, 这与KD碳化硅纤维宏观性能分析结果一致[35 ] ; 测得的碳化硅纤维的原位断裂韧性约为2.16 MPa·m1/2 , 与文献[30 ]采用纤维切口法测量的Tyranno SA3的断裂韧性相当.但碳化硅基体的断裂韧性受制备温度影响比较显著, 由800℃制备温度的~2.4 MPa·m1/2 降至1000℃的~1.2 MPa·m1/2 , 说明碳化硅基体的结晶程度显著提高, 这与XRD的分析结果相一致. ...

... (a), (b)SiC纤维与基体微柱; (c), (d)SiC纤维与基体微柱失效的SEM照片; (e)典型SiC纤维与基体微柱载荷-位移曲线; (f)不同温度制备的复合材料SiC纤维与基体韧性[28 ] ...

... Morphologies of the micropillars on individual SiC matrix and SiC fiber (a, b); Micropillar morphologies of SiC fiber and SiC matrix after pillar splitting tests(c, d); Representive force-displacement curves of SiC matrix and SiC fiber by the micropillar splitting tests (e); Evolution of localized fracture toughness of the SiC matrix and SiC fiber as a function of composite fabrication temperature(f)[28 ] ...

... 单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线.典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] .根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] : ...

... 根据H-H模型, 本课题组对不同温度制备的PIP SiCf /SiC以及SiCf /BN/SiC复合材料的宏观力学行为进行了预判, 各组分微观力学参数以及H-H模型预判结果分别见表2 和图11 [28 ] .由图可见, 采用 ...

... H-H模型预判SiCf /SiC复合材料裂纹以贯穿模式传播, 复合材料呈现脆性断裂行为, 这主要由SiCf /SiC复合材料弹性不匹配系数较小、且界面韧性较高所致; 而对于SiCf /BN/SiC复合材料, 由于低模量和低韧性BN界面相的引入(见表2 ), 增大了弹性不匹配系数, 并降低了界面与纤维的韧性比, 使复合材料的裂纹表现为偏转传播模式, 复合材料呈现韧性断裂行为.以上理论预判结果与宏观力学性能测试结果相吻合[28 ] .需要补充说明的是, 以上讨论过程并未考虑SiCf /SiC复合材料可能存在的界面反应情况. ...

... 国防科技大学刘海韬课题组研究的SiCf /SiC和SiCf /BN/SiC复合材料微观力学参数[28 ] ...

... Micro-mechanical parameters of SiCf /SiC and SiCf /BN/SiC composites investigated in Liu’s group[28 ] ...

... 基于H-H模型的SiCf /SiC和SiCf /BN/SiC复合材料宏观力学行为预判[28 ] ...

... Predictions on macro-mechanical behavior of SiCf /SiC and SiCf /BN/SiC composites based on H-H model[28 ] ...

Fracture toughness of PAN-based carbon fibers estimated from strength-mirror size relation

1

2003

... 与模量类似, 断裂韧性也是CFRCMCs中纤维与基体的基础微观力学参数, 但相对模量, 原位断裂韧性测量相对困难.长久以来, 存在采用纤维和基体宏观力学方法测试断裂韧性, 并以其作为复合材料各组分的原位断裂韧性数据的研究现象, 如纤维拉伸破坏断口镜像区统计法[29 ] 、纤维切口法[30 ,31 ] 和基体单体陶瓷单边切口梁法[12 ] 等.这种宏观力学性能测试方法无法准确体现制备工艺对CFRCMCs各组分的性能影响, 无法做到与CFRCMCs各组分微观结构严格一致, 更无法体现CFRCMCs各组分的力学环境(如残余应力等), 易造成数值仿真与理论预判的错误结论. ...

Fracture toughness of a crystalline silicon carbide fiber (tyranno-SA3® )

2

2006

... 与模量类似, 断裂韧性也是CFRCMCs中纤维与基体的基础微观力学参数, 但相对模量, 原位断裂韧性测量相对困难.长久以来, 存在采用纤维和基体宏观力学方法测试断裂韧性, 并以其作为复合材料各组分的原位断裂韧性数据的研究现象, 如纤维拉伸破坏断口镜像区统计法[29 ] 、纤维切口法[30 ,31 ] 和基体单体陶瓷单边切口梁法[12 ] 等.这种宏观力学性能测试方法无法准确体现制备工艺对CFRCMCs各组分的性能影响, 无法做到与CFRCMCs各组分微观结构严格一致, 更无法体现CFRCMCs各组分的力学环境(如残余应力等), 易造成数值仿真与理论预判的错误结论. ...

... 国防科技大学刘海韬课题组采用微柱法率先对PIP工艺制备的SiCf /SiC复合材料纤维与基体原位断裂韧性开展了研究工作[28 ] , 重点研究了裂解温度(800、900、1000℃)对纤维与基体原位断裂韧性的影响.具体过程如下: 首先采用FIB制备直径约为3 μm、长径比~1的纤维与基体微柱(见图6 (a)~(b)), 然后采用尖压头对微柱进行加载直致破坏(见图6 (c)~(d)), 获得最大失效载荷P c (见图6 (e)).式(4)中的γ 系数通过有限元模拟获得, 具体参考文献[28,34].获得的不同温度制备的SiCf /SiC复合材料中碳化硅纤维与基体的韧性数据见图6 (f), 可以发现, 制备温度对碳化硅纤维的断裂韧性没有明显影响, 这是因为碳化硅纤维的制备温度一般在1300℃以上, 相对低的工艺温度对碳化硅纤维的组成与结构无明显影响, 这与KD碳化硅纤维宏观性能分析结果一致[35 ] ; 测得的碳化硅纤维的原位断裂韧性约为2.16 MPa·m1/2 , 与文献[30 ]采用纤维切口法测量的Tyranno SA3的断裂韧性相当.但碳化硅基体的断裂韧性受制备温度影响比较显著, 由800℃制备温度的~2.4 MPa·m1/2 降至1000℃的~1.2 MPa·m1/2 , 说明碳化硅基体的结晶程度显著提高, 这与XRD的分析结果相一致. ...

Fracture toughness of Al2 O3 fibers with an artificial notch introduced by a focused-ion-beam

1

2010

... 与模量类似, 断裂韧性也是CFRCMCs中纤维与基体的基础微观力学参数, 但相对模量, 原位断裂韧性测量相对困难.长久以来, 存在采用纤维和基体宏观力学方法测试断裂韧性, 并以其作为复合材料各组分的原位断裂韧性数据的研究现象, 如纤维拉伸破坏断口镜像区统计法[29 ] 、纤维切口法[30 ,31 ] 和基体单体陶瓷单边切口梁法[12 ] 等.这种宏观力学性能测试方法无法准确体现制备工艺对CFRCMCs各组分的性能影响, 无法做到与CFRCMCs各组分微观结构严格一致, 更无法体现CFRCMCs各组分的力学环境(如残余应力等), 易造成数值仿真与理论预判的错误结论. ...

Fracture toughness of carbides in tool steels evaluated by nanoindentation

3

2007

... 尖压头压痕法最先用于脆性材料原位断裂韧性的测试, 即采用尖压头对抛光的测试区域施加载荷, 使测试样品产生裂纹(见图3 ), 然后通过测量在特定载荷条件下的裂纹长度, 通过LEM(Lawn-Evans- Marshall)模型计算断裂韧性K IC [18 ,32 ] : ...

... 碳化物陶瓷涂层压痕裂纹SEM照片[32 ] ...

... Radial cracks originating at the edges of a Berkovick indentation for carbide coating[32 ] ...

Fracture toughness testing of nanocrystalline alumina and fused quartz using chevron-notched microbeams

1

2015

... 为了克服尖压头压痕法测试多相材料断裂韧性过程中易受其它组分影响的不足, 人们发展了切口微梁测试方法[11 ,18 ,33 ] .单边切口微梁法首先用FIB制备出如图4 (a)所示的测试样品[18 ] , 样品尺度为微米量级.测试样品上有一预制微裂纹, 采用纳米压痕对其加载, 直至样品断裂, 根据式(3)即可得到材料的原位断裂韧性[18 ] : ...

Interface controlled micro- and macro-mechanical properties of aluminosilicate fiber reinforced SiC matrix composites

5

2017

... 式中, R 为微柱半径; P c 为失效载荷; γ 为与材料的弹-塑性能相关的因子, 可以通过有限元方法计算得到[10 ,17 -18 ,34 ] . ...

... 单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线.典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] .根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] : ...

... 此外, 采用单纤维顶入方法还可以对CFRCMCs界面裂纹的传播模式和路径进行分析, 直观揭示界面解离机制.以本课题组研究的Nextel440 ASf /SiC和Nextel440 ASf /C/SiC复合材料为例[34 ] , 实施单纤维顶入实验后的形貌见图10 , 由图可见, 对于界面结合强度较高的ASf /SiC复合材料(图10 (a), 界面结合强度见表1 ), 裂纹贯穿基体, 裂纹无法在界面发生偏转; 而对于Nextel440 ASf /C/SiC复合材料(图10 (b), 界面结合强度见表1 ), 由于裂解碳界面相的引入弱化了界面结合强度, 裂纹可在界面区域发生偏转, 并且可以观察到界面解离主要发生在纤维与裂解碳界面相的界面, 从而对界面解离机制给予直观的解释. ...

... 单纤维顶入实验后ASf /SiC (a)和ASf /C/SiC (b)复合材料压入纤维的SEM照片[34 ] ...

... SEM images of the pushed fiber in ASf /SiC (a) and ASf /C/SiC (b) composites[34 ] ...

High-temperature behavior and degradation mechanism of SiC fibers annealed in Ar and N2 atmospheres

1

2016

... 国防科技大学刘海韬课题组采用微柱法率先对PIP工艺制备的SiCf /SiC复合材料纤维与基体原位断裂韧性开展了研究工作[28 ] , 重点研究了裂解温度(800、900、1000℃)对纤维与基体原位断裂韧性的影响.具体过程如下: 首先采用FIB制备直径约为3 μm、长径比~1的纤维与基体微柱(见图6 (a)~(b)), 然后采用尖压头对微柱进行加载直致破坏(见图6 (c)~(d)), 获得最大失效载荷P c (见图6 (e)).式(4)中的γ 系数通过有限元模拟获得, 具体参考文献[28,34].获得的不同温度制备的SiCf /SiC复合材料中碳化硅纤维与基体的韧性数据见图6 (f), 可以发现, 制备温度对碳化硅纤维的断裂韧性没有明显影响, 这是因为碳化硅纤维的制备温度一般在1300℃以上, 相对低的工艺温度对碳化硅纤维的组成与结构无明显影响, 这与KD碳化硅纤维宏观性能分析结果一致[35 ] ; 测得的碳化硅纤维的原位断裂韧性约为2.16 MPa·m1/2 , 与文献[30 ]采用纤维切口法测量的Tyranno SA3的断裂韧性相当.但碳化硅基体的断裂韧性受制备温度影响比较显著, 由800℃制备温度的~2.4 MPa·m1/2 降至1000℃的~1.2 MPa·m1/2 , 说明碳化硅基体的结晶程度显著提高, 这与XRD的分析结果相一致. ...

Fibre and interfacial properties measured in situ for a 3D woven SiC/SiC-based composite with glass sealant

1

1999

... 断口拔出纤维长度统计方法是最为简单的界面结合强度评估方法, 界面结合强度τ 可以根据式(5)计算.其中, S 0 和m 分别代表CFRCMCs中纤维原位强度的Weibull参数, r 为纤维半径, h 为纤维拔出长度的统计值[36 ,37 ,38 ] . ...

Distribution of fibre pullout length and interface shear strength within a single fibre bundle for an orthogonal 3-D woven Si-Ti-C-O fibre/Si-Ti-C-O matrix composite tested at 1100℃ in air

1

2005

... 断口拔出纤维长度统计方法是最为简单的界面结合强度评估方法, 界面结合强度τ 可以根据式(5)计算.其中, S 0 和m 分别代表CFRCMCs中纤维原位强度的Weibull参数, r 为纤维半径, h 为纤维拔出长度的统计值[36 ,37 ,38 ] . ...

A new fibre- bundle pull-out test to determine interface properties of a 2D- woven carbon/carbon composite

1

2003

... 断口拔出纤维长度统计方法是最为简单的界面结合强度评估方法, 界面结合强度τ 可以根据式(5)计算.其中, S 0 和m 分别代表CFRCMCs中纤维原位强度的Weibull参数, r 为纤维半径, h 为纤维拔出长度的统计值[36 ,37 ,38 ] . ...

Hi-Nicalon/SiC minicomposites with (pyrocarbon/SiC)n nanoscale multilayered interphases

4

1999

... 裂纹数量统计法即对束丝复合材料进行循环加载, 利用束丝失效前最后一个加载-卸载回线的宽度(δ Δ)和失效后测试跨距范围内的基体裂纹数量(N )计算界面结合强度, 计算公式为[39 ,40 ,41 ] : ...

... 与裂纹数量统计法类似, 裂纹间距统计法也是通过统计束丝复合材料失效后的裂纹计算界面结合强度, 但过程相对简单, 直接进行加载即可, 无需采用循环加载方式, 通过统计基体裂纹饱和空间距离(l s )计算界面结合强度[39 ,40 ] : ...

... 典型的束丝复合材料载荷-位移曲线[39 ] ...

... Typical features of the load-deformation curve of mini- composites[39 ] ...

Influence of interface characteristics on the mechanical properties of Hi-Nicalon type-S or Tyranno-SA3 fiber-reinforced SiC/SiC minicomposites

2

2010

... 裂纹数量统计法即对束丝复合材料进行循环加载, 利用束丝失效前最后一个加载-卸载回线的宽度(δ Δ)和失效后测试跨距范围内的基体裂纹数量(N )计算界面结合强度, 计算公式为[39 ,40 ,41 ] : ...

... 与裂纹数量统计法类似, 裂纹间距统计法也是通过统计束丝复合材料失效后的裂纹计算界面结合强度, 但过程相对简单, 直接进行加载即可, 无需采用循环加载方式, 通过统计基体裂纹饱和空间距离(l s )计算界面结合强度[39 ,40 ] : ...

Fiber effects on minicomposite mechanical properties for several silicon carbide fiber-chemically vapor-infiltrated silicon carbide matrix systems

1

1999

... 裂纹数量统计法即对束丝复合材料进行循环加载, 利用束丝失效前最后一个加载-卸载回线的宽度(δ Δ)和失效后测试跨距范围内的基体裂纹数量(N )计算界面结合强度, 计算公式为[39 ,40 ,41 ] : ...

The concept of a strong interface applied to SiC/SiC composites with a BN interphase

1

2000

... 相对以上两种方法, 单纤维顶出法是一种准确测量复合材料界面结合强度的方法[42 ,43 ,44 ] , 即首先制备厚度为100 μm以下的复合材料薄片, 然后采用纳米压痕(平压头)对单根纤维进行加载, 记录载荷-位移曲线(见图8 ), 根据式(10)计算复合材料的界面结合强度[43 ] . ...

Influence of surface fibre properties and textural organization of a pyrocarbon interphase on the interfacial shear stress of SiC/SiC minicomposites reinforced with Hi-Nicalon S and Tyranno SA3 fibres

4

2014

... 相对以上两种方法, 单纤维顶出法是一种准确测量复合材料界面结合强度的方法[42 ,43 ,44 ] , 即首先制备厚度为100 μm以下的复合材料薄片, 然后采用纳米压痕(平压头)对单根纤维进行加载, 记录载荷-位移曲线(见图8 ), 根据式(10)计算复合材料的界面结合强度[43 ] . ...

... [43 ]. ...

... (a)单纤维顶出实验实施过程示意图; (b)典型纤维顶出实验载荷-位移曲线; SiCf /SiC复合材料顶出纤维压头正面(c)和背面(d)SEM照片[43 ] ...

... (a) Schematic drawing of fiber push-out measurement; (b) Typical load-displacement push-out test curve; SEM images of the frontside surface (c) and backside surface (d) of SiCf /SiC minicomposite after fiber push-out test using a flat punch indenter[43 ] ...

Microscopic analysis of single-fiber push-out tests on ceramic matrix composites performed with Berkovich and flat-end indenter and evaluation of interfacial fracture toughness

1

2013

... 相对以上两种方法, 单纤维顶出法是一种准确测量复合材料界面结合强度的方法[42 ,43 ,44 ] , 即首先制备厚度为100 μm以下的复合材料薄片, 然后采用纳米压痕(平压头)对单根纤维进行加载, 记录载荷-位移曲线(见图8 ), 根据式(10)计算复合材料的界面结合强度[43 ] . ...

A methodology to measure the interface shear strength by means of the fiber push-in test

4

2012

... 单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线.典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] .根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] : ...

... ,45 -46 ]: ...

... (a)纤维顶入测试示意图和(b)典型纤维顶入实验载荷-位移曲线[45 ] ...

... (a) Schematic drawing of fiber push-in measurement, (b) Typical load-displacement push-in test curve[45 ] ...

Micro-mechanical properties and interfacial engineering of SiC fiber reinforced Sol-Gel fabricated mullite matrix composites

1

2017

... 单纤维顶入方法的实施过程为: 首先在复合材料中取样, 使纤维截面平行于样品表面, 经抛光处理后采用平压头对单根纤维进行加载(见图9 (a)), 记录载荷-位移曲线.典型载荷-位移曲线呈现“S ”型(见图9 (b)), 曲线初始段对应压头和纤维的接触过程, 中间的线性段(斜率为S 0 )对应纤维的弹性变形, 后面的曲线段对应纤维/基体界面脱粘过程[45 ] .根据Shear-lag模型即可计算复合材料的界面结合强度[10 -19 ,28 ,34 ,45 -46 ] : ...

Crack deflection at the interface between dissimilar materials

1

1989

... He-Hutchinson(简称H-H)模型是上世纪八九十年代发展起来的针对CFRCMCs宏观力学行为预判的重要方法[12 ,47 -49 ] , 根据CFRCMCs的微观力学参数可以预判裂纹传播模式(贯穿或偏转), 且易于实施.但由于以前无法准确测量微观力学参数, 仅能采用各组分的估算值或宏观力学参数代替原位微观力学参数, 往往造成误判.CFRCMCs微观力学研究工作的进展, 使H-H模型预判CFRCMCs的宏观力学行为的准确度显著提高. ...

Crack deflection at an interface between dissimilar elastic materials: role of residual stresses

0

1994

Mullite/alumina mixtures for use as porous matrices in oxide fiber composites

1

2004

... He-Hutchinson(简称H-H)模型是上世纪八九十年代发展起来的针对CFRCMCs宏观力学行为预判的重要方法[12 ,47 -49 ] , 根据CFRCMCs的微观力学参数可以预判裂纹传播模式(贯穿或偏转), 且易于实施.但由于以前无法准确测量微观力学参数, 仅能采用各组分的估算值或宏观力学参数代替原位微观力学参数, 往往造成误判.CFRCMCs微观力学研究工作的进展, 使H-H模型预判CFRCMCs的宏观力学行为的准确度显著提高. ...