引言

在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] 。推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃。目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] 。热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] 。大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用。APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] 。基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低。PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] 。

在热障涂层众多失效因素中, CMAS(CaO、MgO、Al2 O3 、SiO2 等硅酸铝盐物质的简称)腐蚀成为热障涂层除氧化失效外的第二大失效因素[15 -16 ] 。CMAS主要来源于灰尘、砂石、飞机跑道磨屑等, 航空发动机服役时CMAS会随着进气内涵道吸入发动机, 经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层表面并与涂层发生化学反应, 进而使涂层提前失效[16 ] 。早在20世纪90年代, 沙特阿拉伯、中东和波斯湾等沙漠地区的飞机发动机叶片上均发现存在玻璃状沉积物。如今, CMAS引起的热障涂层失效受到越来越多的学者关注[17 -18 ] 。

PS-PVD技术作为一种新型热障涂层制备手段, 其沉积机理尚待进一步研究, 而热障涂层的CMAS失效机制同样需进一步探讨。为此, 本工作通过PS-PVD在一定工艺条件下制备具有柱状结构的7YSZ热障涂层, 分析了其沉积机理, 并在高温下研究7YSZ柱状涂层与CMAS的热腐蚀行为, 探讨其失效机制。

1 实验方法

1.1 涂层试样制备

实验采用团聚烧结的7YSZ 粉末为原料(M6700, Sulzer-Metco), 通过等离子喷涂-物理气相沉积设备(PS-PVD, Sulzer-Metco)在不锈钢304基体上(φ 15 mm×150 mm)制备热障涂层, 其中喷涂粉末粒径为5~22 μm, 喷枪型号为O3CP, 喷枪口径为12.5 mm。具体喷涂过程如下: 首先用煤油和酒精依次对样品进行超声除油, 再使用刚玉砂砾对样品表面进行喷砂处理, 其中砂砾平均粒径为 220 μm, 喷砂压力、角度和距离分别为1.5×105 Pa、60°和100 mm, 最后用压缩空气对样品进行除杂; 除杂完毕后把样品放置在喷涂夹具上, 设置机械手喷涂程序; 通过真空泵把喷涂真空罐抽至150 Pa, 然后回充氩气至4000 Pa时进行喷枪点火; 通过等离子体先预热基体至850 ℃, 再通过机械手调整喷距为950 mm进行双管内送粉喷涂, 喷涂过程中对真空罐进行适量的补氧防止7YSZ晶体失氧。另外, 在喷涂前需把7YSZ粉末放入送粉器烘干, 温度设置为50℃。7YSZ涂层喷涂工艺如表1 所示。

1.2 CMAS腐蚀性能分析

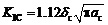

通过热震处理制备的7YSZ热障涂层获得未带基体的陶瓷层。实验中采用蛭石作为CMAS (CaO-MgO-Al2 O3 -SiO2 )腐蚀物质, 蛭石是一种天然矿物原料, 采用X射线荧光测定其成分, 如表2 中所示。此外, 采用热分析仪(TG-DSC, STA-449C, Netsch)对蛭石的热物性能进行分析, 如图1 所示, 升温速率为10℃/min, 从图1 看出蛭石的玻璃转换温度和熔点分别为1043 ℃和1190 ℃。腐蚀试验之前, 在涂层表面以2 g/cm2 涂覆CMAS, 然后放置于大气环境下1200 ℃的高温炉中保温24 h。腐蚀完毕后采用超声波清洗, 利用场发射-扫描电子显微镜(FE-SEM, Nava-Nano-430, FEI)对CMAS腐蚀前后涂层的微观结构进行对比分析, 研究其腐蚀机制。

2 结果与讨论

2.1 柱状结构热障涂层制备

如图2 所示为在850℃基体温度下PS-PVD制备的7YSZ涂层的微观结构, 图2 (a)给出了涂层的断面结构, 图中显示柱状晶垂直于基体表面, 且涂层为致密的柱状结构。由图2 (b)可见, 涂层的表面形貌呈团簇的“菜花”状结构。图2 (c)和(d)分别为图2 (a)柱状晶底部(1)和顶部(2)的放大图, 从图中看出柱状晶上端和下端的宽度不一致, 在柱状晶的枝晶间存在着大量的微孔, 且枝晶上分布着较多的微纳晶粒, 该涂层表现出柱状晶包含孔隙和微晶的组合结构。

图1 蛭石矿物的DSC-TG分析

Fig. 1 DSC-TG analysis of Vermiculite

根据微观结构的差别, 该柱状涂层的断面可分为Ⅰ区和Ⅱ区, 如图2 (a)所示。Ⅰ区为靠近基体区域, 该区域是多晶形核和生长的初始阶段, 具有大量的界面、晶界和自由取向的晶粒(图2 (c))。Ⅱ区为Ⅰ区以上区域, 该区域为柱状晶生长的后期阶段, 晶粒择优取向和晶粒的树枝织构较为明显(图2 (d))。

图2 PS-PVD 制备的7YSZ涂层微观结构

Fig. 2 Microstructures of 7YSZ coating prepared by PS-PVD(a) Cross-section view; (b) Surface; (c) Bottom view of cross-section area (1) and (d) Top view of cross-section area (2) in (a)

2.2 柱状结构热障涂层沉积机理

由图2 所示的柱状涂层微观结构分析, 该涂层以岛状形式生长, 基于原子聚集理论[19 ] , 涂层的沉积过程如图3 所示。粒径为5~22 μm的7YSZ粒子在焰流中依次经历固态、液态、气态, 尽管喷涂中气态ZrO2 分子会失氧产生少量的ZrO2- x 4+ , 但由于沉积工艺中的适量补氧, 7YSZ最终还是以气态ZrO2 分子在基体上沉积[20 ] 。当气态7YSZ分子入射到基体表面上时, 其中有一部分分子因能量较大而弹性反射回去, 另一部分分子在固体表面悬挂键的作用下吸附在基体表面上。在吸附的气相分子中有一小部分因能量稍大而蒸发出去[21 ] , 如图3 (a)所示。剩下吸附的气相分子则在基体表面上扩散迁移, 相互碰撞结合成分子对或小分子团并凝结在基体表面上, 如图3 (b)所示。这种分子团再与其它吸附分子碰撞结合, 当分子数量超过某一临界值时则形成临界核, 如图3 (c)所示, 其中能稳定存在的临界核又称为稳定核, 稳定核再捕获其它吸附分子或者与入射气相分子相互结合使它进一步长大, 成为分子聚集的小岛[22 ] , 如图3 (d)所示。

图3 晶核形成与生长的物理过程

Fig. 3 Physical process of nucleus formation and grown(a) Molecule diffusion; (b) Molecule group; (c) Critical nucleus; (d) Stable nucleus; (e) Island phase; (f) Union phase; (g) Channel phase

当基体表面形成分子小岛后, 柱状结构涂层的形成过程又可分为四个主要阶段: 岛状阶段、联并阶段、沟道阶段和连续涂层阶段[21 -22 ] 。在岛状阶段过程中, 平行于基体方向的生长速度大于垂直方向的生长速度, 这是因为稳定核的长大主要是由基体表面上吸附分子的扩散迁移碰撞结合, 而不是入射蒸发气相分子碰撞决定的, 如图3 (e)所示。在联并阶段过程中, 随着分子团小岛不断地长大, 岛间距逐渐降低, 最后相邻小岛可相互联接合并为一个大岛, 如图3 (f)所示。小岛联并长大后, 基体表面上占据面积将减少, 空出的表面可再次形核。虽然小岛联并的初始阶段很快, 但联并后的一个较长时间内, 新岛继续改变它的形状, 所以在联并时和联并后, 新岛面积不断变化。在最初阶段, 由于联并使基体表面的覆盖面积减少, 然后又逐渐增大。在联并初始阶段, 为了降低表面自由能, 新岛的面积减少而高度增大。根据基体表面、小岛的表面和界面自由能的情况, 小岛将有一个最低能量的形状, 它是具有一定高度与半径的沟形。当岛联并之后将进入沟道阶段, 在新岛进一步生长过程中, 它的形状变为圆形的倾向减少。只是在新岛进一步联并的地方继续发生较大的变形。当岛的分布达到临界状态时, 则相互聚结形成一种树枝状结构, 如图3 (g)所示。在这种结构中不规则地分布着微纳米级别宽度的沟渠。随着沉积继续进行, 在沟渠中会发生二次或三次形核。与此同时, 在某些地方沟渠联并成桥形, 随着沉积的进行, 最终成为小孔洞的连续状结构。在这些小孔洞处再次发生二次或三次形核。有些核直接与小岛联并在一起, 有些核长大后形成二次小岛, 再次联并到小岛上。接下来将进入连续涂层阶段, 随着气相分子不断地吸附到树枝结构上与原来分子结合并部分形核, 如此重复, 最终形成图2 所示的致密的柱状晶7YSZ涂层, 该涂层表面且呈现团簇“菜花”状结构。

气相沉积氧化物涂层的涂层结构符合图4 所示的Thornton模型沉积规律, 当沉积压力一定时, 涂层的结构主要取决于基体温度T s 和蒸发材料熔点温度T m [23 -24 ] 。当基体温度小于 0.26T m 时, 涂层为柱状结构, 柱状晶之间有明显的孔隙, 且结合强度较低, 涂层表面容易形成拱形形貌。这是由于吸附分子表面扩散不足以克服阴影效应影响导致的, 生长表面的高处比低处能接收更多的入射气相分子, 阴影效应促使晶粒间界变得稀疏。在此温度下, 由于吸附分子表面扩散速率降低, 成核数目有限, 因此容易生长成锥状晶粒结构, 但这种结构不致密, 在锥状晶粒之间有距离较宽的气孔, 该结构位错密度较高, 残余应力较大。当基体温度处于0.26~0.45T m 时, 由于基体温度提高, 吸附分子在基体表面上的扩散速率较大, 涂层由晶粒间较为致密的柱状晶粒组成, 柱状晶的上下端宽度不一致, 涂层内部缺陷密度较高, 涂层表面拱形形貌逐渐消失, “菜花”状形貌逐渐出现。当基体温度介于0.45~0.82T m 时, 柱状晶之间空隙进一步减少, 柱状晶的直径增大且上端和下端宽度相当, 柱状晶间界变得致密, 形成晶粒间界较模糊的紧密堆积柱状晶结构, 且涂层内部缺陷降低、结合强度增加。当基体温度在0.82~1.00T m 时, 由于基体温度较高, 使得柱状晶中原子扩散速度较高, 产生再结晶, 晶粒开始长大, 使柱状晶等轴化, 此时涂层内部缺陷密度较低, 涂层结合强度较高。因柱状晶尺寸随基体温度升高而增大, 其结构变成等轴晶形貌。在本实验中基体温度控制在850 ℃(T s ), 而沉积材料7YSZ的熔点约为2680℃(T m ), T s /T m =0.31, 因此涂层结构处于区域2, 对比图2 中实际的涂层结构, 理论与实际匹配性较好。

2.3 柱状结构热障涂层CMAS腐蚀失效机制

图5 为CMAS腐蚀前后的微观结构照片。图5 (a)为无基体支撑的7YSZ柱状涂层断面结构, 图5 (b)为1200℃腐蚀24 h后的涂层断面结构, 图5 (c)为图5 (b)中腐蚀后涂层顶部的微观结构放大图, 图中显示涂层柱状晶间界孔隙被CMAS填满。此外, 高温

图4 结构区域模型原理图[23 -24 ]

Fig. 4 Schematic diagram of microstructure model[23 -24 ]

图5 CMAS腐蚀前后7YSZ热障涂层的结构变化及元素分布

Fig. 5 Corrosion of columnar 7YSZ coating(a) Before corrosion; (b) After corrosion at 1200℃ for 24 h; (c) Enlarged coating tip in Fig. b, and (d) EDS spectra of Si in Fig. b

腐蚀后, 在烧结作用下涂层由孔隙和微晶的组合结构向致密和大晶粒块状结构转变, 最终涂层出现平行于涂层表面的横向裂纹。图5 (d)为图5 (b)虚线方向Si元素EDS线扫, 从图中显示CMAS残余量在200 μm深度左右开始明显下降。已知CMAS对热障涂层的热机械作用不是单一的, 高温下CMAS熔融后在毛细作用下沿着柱状涂层间隙逐渐向涂层深度方向渗透[25 ] , 一方面7YSZ涂层中的Y2 O3 溶解于CMAS形成Ca2 Y8 (SiO4 )6 O2 [26 ] , 另外由于熔融CMAS的存在使得涂层内出现液相烧结导致涂层致密化, 从而导致涂层的断裂韧性、膨胀系数、热导率等热物性能发生变化; 另一方面, 在冷却过程中由于高温下固溶ZrO2 中Y2 O3 消耗, 非平衡稳定相t-ZrO2 逐渐向m-ZrO2 发生相变, 同时产生3%~5%的体积膨胀。此外, 由于7YSZ、CMAS以及7YSZ与CMAS相互作用的产物之间热物性能相差巨大, 冷却时涂层内残余应力增加, 以上因素均是陶瓷层出现裂纹并层离失效的诱因[27 -28 ] 。

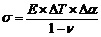

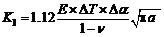

为了更好地说明陶瓷层中的CMAS腐蚀失效机制, 建立如图6 所示的腐蚀失效示意图。在柱状结构的陶瓷层表面覆盖一层CMAS粉末, 当腐蚀温度超过熔点时, CMAS熔融并在毛细管力作用下沿涂层孔隙往深度方向渗入并形成CMAS溶度梯度。在渗透区, CMAS首先与7YSZ发生热化学反应, 其次7YSZ本身出现烧结, 两者使得柱状涂层中渗透区与未渗透区之间在纵向方向热物理性能发生变化, 如图6 (a)所示。已知柱状晶为多孔结构, 柱状晶表面微孔可看做微裂纹, 假设柱状晶表面上微裂纹为无限宽板单边直裂纹, 如图6 (b)所示, 则涂层的平面应变断裂韧度K IC 可由式(1)计算, 它表示柱状涂层在平面应变状态下抵抗裂纹失稳扩展的能力; b >> a 时 (1)

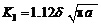

其中δ c 为裂纹尖端失稳扩展临界应力, a c 为临界裂纹尺寸。在涂层冷却过程中, 由于渗透区和未渗透区膨胀系数的不同, 在上下两界面产生的拉应力δ 可用式(2)计算[29 ] : (2)

其中E、ν 分别为7YSZ柱状涂层的弹性模量和泊松比, b >> a 时 (3)

其中δ 为裂纹尖端所受应力, a 为裂纹尺寸。把 (2)式带入(3)式, 则得到实际裂纹尖端的应力场强度为K I , 如(4)式所示。

图6 柱状结构7YSZ涂层CMAS腐蚀失效示意图

Fig. 6 Schematic diagram of CMAS corrosion of 7YSZ coating(a) Crack delamination; (b) Mechanism of crack propagation

(4)

当K I ≥K IC 时, 柱状晶则沿着原表面裂纹失稳扩展, 最终使柱状涂层层离失效。

3 结论

1) 采用等离子喷涂-物理气相沉积(PS-PVD)在850℃基体温度下, 可制备结构致密的柱状7YSZ涂层, 涂层中柱状晶上端与下端宽度不一致, 涂层表面呈现“菜花“状形貌。柱状涂层以气相分子沉积并以岛状形式生长, 气相分子先在基体表面形成稳定的小岛状临界晶核, 再经过岛状、联并、沟道、连续这四个阶段最终形成具有柱状结构的7YSZ涂层。

2) 经1200℃ CMAS腐蚀24 h后, 柱状涂层会出现平行涂层表面的横向裂纹, 这主要是由于热化学和热机械的相互作用导致的: 一方面, 在侵蚀区域内, CMAS与7YSZ发生化学反应, 改变7YSZ的热物性能; 另一方面, 在冷却过程中, CMAS渗透区与未渗透区膨胀系数不匹配诱发应力产生。两者相互作用促使裂纹沿柱状晶原表面裂纹失稳扩展, 最终导致涂层发生层离失效。

感谢广州有色金属研究院表面所邓畅光教授、邝子奇高工以及Sulzer-Metco中国工程师戴红亮等人为本实验中PS-PVD设备的安装和调试付出的辛勤劳动。

The authors have declared that no competing interests exist.

作者声明没有竞争性利益关系.

参考文献

文献选项

[1]

FENG QIANG TONG JINYAN ZHENG YUNRONG et al. Service induced degradation and rejuvenation of gas turbine blades.

Materials China , 2012 , 31 (12 ): 21 -34 .

[本文引用: 1]

[2]

ZHENG LEI GUO HONGBO PENG HUI et al. New generation thermal barrier coatings for ultrahigh temperature applications.

Journal Aeronautical Materials , 2012 , 32 (6 ): 14 -24 .

[本文引用: 1]

[3]

HUANG XU LI ZHENXI HUANG HAO. et al. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines.

Materials China , 2011 , 30 (6 ): 21 -27 .

[本文引用: 1]

[4]

GUO HONG-BO GONG SHENG-KAI XU HUI-BING. Progress in thermal barrier coatings for advanced aero-engines.

Materials China , 2009 , 28 (9/10 ): 18 -27 .

[本文引用: 1]

[5]

STRANGEMAN T RAYBOULD D JAMEEL A et al. Damage mechanisms, life prediction, and development of EB-PVD thermal barrier coatings for turbine airfoils.

Surf. Coat. Technol. , 2007 , 202 (4-7 ): 658 -664 .

[本文引用: 1]

[6]

GUO HONG-BO PENG LI-QUAN GONG SHENG-KAI et al. Progress in EB-PVD thermal barrier coatings.

Thermal Spray Technol. , 2009 , 1 (2 ): 7 -14 .

[本文引用: 1]

[7]

DORIER J L GINDRAT M HOLLENSTEIN C et al. Plasma Jet Properties in a New Spraying Process at Low Pressure for Large Area Thin Film Deposition. Thermal Spray Conf.,

Singapore , 2001 , 5 : 759 -64 .

[本文引用: 1]

[8]

NIESSEN K V GINDRAT M REFLE A. Vapor phase deposition using plasma spray-PVD.

Journal Thermal Spray Technol. , 2010 , 19 (1/2 ): 502 -509 .

[9]

HOSPACH A MAUER G VABEN R et al. Columnar-structured thermal barrier coatings (TBCs) by thin film low-pressure plasma spraying (LPPS-TF).

Journal Thermal Spray Technol. , 2010 , 20 (1/2 ): 116 -120 .

[10]

REFKE A GINDRAT M VON K. LPPS Thin Film: A Hybrid Coating Technology Between Thermal Spray and PVD For Functional Thin Coatings and Large Area Applications. Proceedings of the International Thermal Spray Conf.,

Beijing , 2007 , 1 : 705 -710 .

[11]

HALL A DAI J XIAO T. Low Pressure Plasma Spray-thin Film at San-dia National Laboratories. Proceedings of the International Spray,

Las Vegas , 2009 , 5 : 725 -728 .

[12]

HARDER B. PS-PVD processing varies coating architecture with processing parameter.

Advanced Material & Processes , 2011 , 51 : 9 -11 .

[13]

SHINOZAWA A EGUCHI K KAMBARA M et al. Feather- like structured YSZ coatings at fast rates by plasma spray physical vapor deposition.

Journal Thermal Spray Technol. , 2010 , 19 (1-2 ): 190 -197 .

[14]

MAUER G VABEN R. Plasma sprayed-PVD: plasma characterristic and impact on coating properties.

Journal Physicals: conference series , 2012 , 406 : 012005 -012017 .

[本文引用: 1]

[15]

HUA JIAJIE ZHANG LIPENG LIU ZIWEI et al. Progress of research on the failure mechanism of thermal barrier coatings.

Journal Inorganic Materials , 2012 , 27 (7 ): 680 -686 .

[本文引用: 1]

[16]

DREXLER J M ORTIZ A L PADTURE N P. Composition effect of thermal barrier coating ceramic on their interaction with molten Ca-Mg-Al-Silicate (CMAS) glass.

Acta Materialia , 2012 , 60 (15 ): 5437 -5447 .

[本文引用: 2]

[17]

DREXLER J M GLEDHILL A D SHINODA K et al. Jet engine coatings for resisting volcanic ash damage.

Advanced Materials , 2011 , 23 (21 ): 2419 -2424 .

[本文引用: 1]

[18]

WU J GUO H B GAO Y Z et al. Microstructure and thermo- physical properties of yttria-stabilized zirconia coatings with CMAS deposits.

J. Euro. Ceram. Soc. , 2011 , 31 (10 ): 1881 -1888 .

[本文引用: 1]

[19]

杨邦朝 , 王文生 , 薄膜物理与技术. 成都 : 电子科技大学出版社 , 1993 : 144 -165 .

[本文引用: 1]

[20]

MAUER G HOSPACH A VABEN R Process development and coating characteristics of plasma spray-PVD. Surf. Coat. Technol., 207 , 220 : 219 -224 .

[本文引用: 1]

[21]

MAUER G JARLIGO M O REZANKA S et al. Novel opportunities for thermal spray by PS-PVD.Surf. Coat. Technol., DOI: 10.1016/j. surfcoat. 2014.06.002 .

[本文引用: 2]

[22]

唐伟忠 . 薄膜材料制备原理、技术及应用. 2003 , 北京: 冶金工业出版社 , 2003 : 162 -222 .

[本文引用: 2]

[23]

THORNTON J A. Influence of apparatus geometry and deposition conditions on the structure and topography of thick sputtered coatings.

J. Vacuum Sci. Technol. , 1974 , 11 (4 ): 666 -670 .

[本文引用: 3]

[24]

MAUER G HOSPACH A ZOTOV N VABEN R. Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying.

Journal Thermal Spray Technol. , 2013 , 22 (2/3 ): 83 -89 .

[本文引用: 3]

[25]

MERCER C FAULHABER S EVANS A G et al. R. A delamination mechanism for thermal barrier coatings subject to calcium-magnesium-alumino-silicate (CMAS) infiltration.

Acta Materialia , 2005 , 53 (4 ): 1029 -1039 .

[本文引用: 1]

[26]

HE QING LIU XINJI LIU BO et al. Influence of CMAS infiltration on microstructure of plasma-sprayed YSZ thermal barrier coating.

China Surface Engineering , 2012 , 25 (4 ): 42 -47 .

[本文引用: 1]

[27]

CHEN X. Calcium-Magnesium-Alumina-Silicate (CMAS) delamination mechanisms in EB-PVD thermal barrier coatings.

Surf. Coat. Technol. , 2006 , 200 (11 ): 3418 -3427 .

[本文引用: 1]

[28]

KRAMER S YANG J LEVI C G et al. C A. Thermochem.ical interaction of thermal barrier coatings with molten CaO-MgO- Al2 O3 -SiO2 .

J. Am. Ceram. Soc. , 2006 , 89 (10 ): 3167 -3175 .

[本文引用: 1]

[29]

PENG H WANG L GUO H B et al. Degradation of EB-PVD thermal barrier coatings caused by CMAS deposits.

Progress in Natural Science: Materials International , 2012 , 22 (5 ): 461 -467 .

[本文引用: 1]

Service induced degradation and rejuvenation of gas turbine blades.

1

2012

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

New generation thermal barrier coatings for ultrahigh temperature applications.

1

2012

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines.

1

2011

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Progress in thermal barrier coatings for advanced aero-engines.

1

2009

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Damage mechanisms, life prediction, and development of EB-PVD thermal barrier coatings for turbine airfoils.

1

2007

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Progress in EB-PVD thermal barrier coatings.

1

2009

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Plasma Jet Properties in a New Spraying Process at Low Pressure for Large Area Thin Film Deposition. Thermal Spray Conf.,

1

2001

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Vapor phase deposition using plasma spray-PVD.

0

2010

Columnar-structured thermal barrier coatings (TBCs) by thin film low-pressure plasma spraying (LPPS-TF).

0

2010

LPPS Thin Film: A Hybrid Coating Technology Between Thermal Spray and PVD For Functional Thin Coatings and Large Area Applications. Proceedings of the International Thermal Spray Conf.,

0

2007

Low Pressure Plasma Spray-thin Film at San-dia National Laboratories. Proceedings of the International Spray,

0

2009

PS-PVD processing varies coating architecture with processing parameter.

0

2011

Feather- like structured YSZ coatings at fast rates by plasma spray physical vapor deposition.

0

2010

Plasma sprayed-PVD: plasma characterristic and impact on coating properties.

1

2012

... 在过去的50年中, 航空发动机叶片取得了长足发展, 这首先得益于高温合金服役温度的提高, 其次归功于热障涂层(TBCs)的发展, 使得叶片能在更高的温度下工作[1 -2 ] .推重比为10的发动机涡轮进口温度(TIT) 为1580℃, 未来推重比为12~15的发动机将达到1800℃.目前高温合金使用温度低于1150 ℃, 高温热障涂层可隔热100~200℃, 高效气冷技术可降低400~500℃, 需要联合使用后两种技术才能满足未来发动机的使用要求[3 ] .热障涂层作为发动机叶片技术的三大关键技术之一, 获得高隔热、长寿命热障涂层一直是研究关注的目标, 积极探索新型涂层制备技术是实现目标的必走之路[4 ] .大气等离子喷涂(APS)和电子束-物理气相沉积(EB-PVD) TBCs已在工业上得到了广泛应用.APS- TBCs具有低热导率和高沉积率, 而EB-PVD相对于APS-TBCs具有良好的损伤容限和抗热震性, 但涂层热导率高、沉积速率低[5 -6 ] .基于超低压等离子喷涂的等离子喷涂-物理气相沉积(PS-PVD)技术融合了APS和EB-PVD的优点, 可制备热导率低、抗热震性好的热障涂层, 且通过工艺调整能制备层状、柱状或混合状结构涂层, 涂层制备效率高、成本低.PS-PVD已成为制备未来先进发动机热障涂层的最有前景的技术之一[7 -14 ] . ...

Progress of research on the failure mechanism of thermal barrier coatings.

1

2012

... 在热障涂层众多失效因素中, CMAS(CaO、MgO、Al2 O3 、SiO2 等硅酸铝盐物质的简称)腐蚀成为热障涂层除氧化失效外的第二大失效因素[15 -16 ] .CMAS主要来源于灰尘、砂石、飞机跑道磨屑等, 航空发动机服役时CMAS会随着进气内涵道吸入发动机, 经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层表面并与涂层发生化学反应, 进而使涂层提前失效[16 ] .早在20世纪90年代, 沙特阿拉伯、中东和波斯湾等沙漠地区的飞机发动机叶片上均发现存在玻璃状沉积物.如今, CMAS引起的热障涂层失效受到越来越多的学者关注[17 -18 ] . ...

Composition effect of thermal barrier coating ceramic on their interaction with molten Ca-Mg-Al-Silicate (CMAS) glass.

2

2012

... 在热障涂层众多失效因素中, CMAS(CaO、MgO、Al2 O3 、SiO2 等硅酸铝盐物质的简称)腐蚀成为热障涂层除氧化失效外的第二大失效因素[15 -16 ] .CMAS主要来源于灰尘、砂石、飞机跑道磨屑等, 航空发动机服役时CMAS会随着进气内涵道吸入发动机, 经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层表面并与涂层发生化学反应, 进而使涂层提前失效[16 ] .早在20世纪90年代, 沙特阿拉伯、中东和波斯湾等沙漠地区的飞机发动机叶片上均发现存在玻璃状沉积物.如今, CMAS引起的热障涂层失效受到越来越多的学者关注[17 -18 ] . ...

... [16 ].早在20世纪90年代, 沙特阿拉伯、中东和波斯湾等沙漠地区的飞机发动机叶片上均发现存在玻璃状沉积物.如今, CMAS引起的热障涂层失效受到越来越多的学者关注[17 -18 ] . ...

Jet engine coatings for resisting volcanic ash damage.

1

2011

... 在热障涂层众多失效因素中, CMAS(CaO、MgO、Al2 O3 、SiO2 等硅酸铝盐物质的简称)腐蚀成为热障涂层除氧化失效外的第二大失效因素[15 -16 ] .CMAS主要来源于灰尘、砂石、飞机跑道磨屑等, 航空发动机服役时CMAS会随着进气内涵道吸入发动机, 经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层表面并与涂层发生化学反应, 进而使涂层提前失效[16 ] .早在20世纪90年代, 沙特阿拉伯、中东和波斯湾等沙漠地区的飞机发动机叶片上均发现存在玻璃状沉积物.如今, CMAS引起的热障涂层失效受到越来越多的学者关注[17 -18 ] . ...

Microstructure and thermo- physical properties of yttria-stabilized zirconia coatings with CMAS deposits.

1

2011

... 在热障涂层众多失效因素中, CMAS(CaO、MgO、Al2 O3 、SiO2 等硅酸铝盐物质的简称)腐蚀成为热障涂层除氧化失效外的第二大失效因素[15 -16 ] .CMAS主要来源于灰尘、砂石、飞机跑道磨屑等, 航空发动机服役时CMAS会随着进气内涵道吸入发动机, 经过压气机及燃烧室高温加热后变为熔融体吸附在陶瓷层表面并与涂层发生化学反应, 进而使涂层提前失效[16 ] .早在20世纪90年代, 沙特阿拉伯、中东和波斯湾等沙漠地区的飞机发动机叶片上均发现存在玻璃状沉积物.如今, CMAS引起的热障涂层失效受到越来越多的学者关注[17 -18 ] . ...

1

1993

... 由图2 所示的柱状涂层微观结构分析, 该涂层以岛状形式生长, 基于原子聚集理论[19 ] , 涂层的沉积过程如图3 所示.粒径为5~22 μm的7YSZ粒子在焰流中依次经历固态、液态、气态, 尽管喷涂中气态ZrO2 分子会失氧产生少量的ZrO2- x 4+ , 但由于沉积工艺中的适量补氧, 7YSZ最终还是以气态ZrO2 分子在基体上沉积[20 ] .当气态7YSZ分子入射到基体表面上时, 其中有一部分分子因能量较大而弹性反射回去, 另一部分分子在固体表面悬挂键的作用下吸附在基体表面上.在吸附的气相分子中有一小部分因能量稍大而蒸发出去[21 ] , 如图3 (a)所示.剩下吸附的气相分子则在基体表面上扩散迁移, 相互碰撞结合成分子对或小分子团并凝结在基体表面上, 如图3 (b)所示.这种分子团再与其它吸附分子碰撞结合, 当分子数量超过某一临界值时则形成临界核, 如图3 (c)所示, 其中能稳定存在的临界核又称为稳定核, 稳定核再捕获其它吸附分子或者与入射气相分子相互结合使它进一步长大, 成为分子聚集的小岛[22 ] , 如图3 (d)所示. ...

1

... 由图2 所示的柱状涂层微观结构分析, 该涂层以岛状形式生长, 基于原子聚集理论[19 ] , 涂层的沉积过程如图3 所示.粒径为5~22 μm的7YSZ粒子在焰流中依次经历固态、液态、气态, 尽管喷涂中气态ZrO2 分子会失氧产生少量的ZrO2- x 4+ , 但由于沉积工艺中的适量补氧, 7YSZ最终还是以气态ZrO2 分子在基体上沉积[20 ] .当气态7YSZ分子入射到基体表面上时, 其中有一部分分子因能量较大而弹性反射回去, 另一部分分子在固体表面悬挂键的作用下吸附在基体表面上.在吸附的气相分子中有一小部分因能量稍大而蒸发出去[21 ] , 如图3 (a)所示.剩下吸附的气相分子则在基体表面上扩散迁移, 相互碰撞结合成分子对或小分子团并凝结在基体表面上, 如图3 (b)所示.这种分子团再与其它吸附分子碰撞结合, 当分子数量超过某一临界值时则形成临界核, 如图3 (c)所示, 其中能稳定存在的临界核又称为稳定核, 稳定核再捕获其它吸附分子或者与入射气相分子相互结合使它进一步长大, 成为分子聚集的小岛[22 ] , 如图3 (d)所示. ...

2

... 由图2 所示的柱状涂层微观结构分析, 该涂层以岛状形式生长, 基于原子聚集理论[19 ] , 涂层的沉积过程如图3 所示.粒径为5~22 μm的7YSZ粒子在焰流中依次经历固态、液态、气态, 尽管喷涂中气态ZrO2 分子会失氧产生少量的ZrO2- x 4+ , 但由于沉积工艺中的适量补氧, 7YSZ最终还是以气态ZrO2 分子在基体上沉积[20 ] .当气态7YSZ分子入射到基体表面上时, 其中有一部分分子因能量较大而弹性反射回去, 另一部分分子在固体表面悬挂键的作用下吸附在基体表面上.在吸附的气相分子中有一小部分因能量稍大而蒸发出去[21 ] , 如图3 (a)所示.剩下吸附的气相分子则在基体表面上扩散迁移, 相互碰撞结合成分子对或小分子团并凝结在基体表面上, 如图3 (b)所示.这种分子团再与其它吸附分子碰撞结合, 当分子数量超过某一临界值时则形成临界核, 如图3 (c)所示, 其中能稳定存在的临界核又称为稳定核, 稳定核再捕获其它吸附分子或者与入射气相分子相互结合使它进一步长大, 成为分子聚集的小岛[22 ] , 如图3 (d)所示. ...

... 当基体表面形成分子小岛后, 柱状结构涂层的形成过程又可分为四个主要阶段: 岛状阶段、联并阶段、沟道阶段和连续涂层阶段[21 -22 ] .在岛状阶段过程中, 平行于基体方向的生长速度大于垂直方向的生长速度, 这是因为稳定核的长大主要是由基体表面上吸附分子的扩散迁移碰撞结合, 而不是入射蒸发气相分子碰撞决定的, 如图3 (e)所示.在联并阶段过程中, 随着分子团小岛不断地长大, 岛间距逐渐降低, 最后相邻小岛可相互联接合并为一个大岛, 如图3 (f)所示.小岛联并长大后, 基体表面上占据面积将减少, 空出的表面可再次形核.虽然小岛联并的初始阶段很快, 但联并后的一个较长时间内, 新岛继续改变它的形状, 所以在联并时和联并后, 新岛面积不断变化.在最初阶段, 由于联并使基体表面的覆盖面积减少, 然后又逐渐增大.在联并初始阶段, 为了降低表面自由能, 新岛的面积减少而高度增大.根据基体表面、小岛的表面和界面自由能的情况, 小岛将有一个最低能量的形状, 它是具有一定高度与半径的沟形.当岛联并之后将进入沟道阶段, 在新岛进一步生长过程中, 它的形状变为圆形的倾向减少.只是在新岛进一步联并的地方继续发生较大的变形.当岛的分布达到临界状态时, 则相互聚结形成一种树枝状结构, 如图3 (g)所示.在这种结构中不规则地分布着微纳米级别宽度的沟渠.随着沉积继续进行, 在沟渠中会发生二次或三次形核.与此同时, 在某些地方沟渠联并成桥形, 随着沉积的进行, 最终成为小孔洞的连续状结构.在这些小孔洞处再次发生二次或三次形核.有些核直接与小岛联并在一起, 有些核长大后形成二次小岛, 再次联并到小岛上.接下来将进入连续涂层阶段, 随着气相分子不断地吸附到树枝结构上与原来分子结合并部分形核, 如此重复, 最终形成图2 所示的致密的柱状晶7YSZ涂层, 该涂层表面且呈现团簇“菜花”状结构. ...

2

2003

... 由图2 所示的柱状涂层微观结构分析, 该涂层以岛状形式生长, 基于原子聚集理论[19 ] , 涂层的沉积过程如图3 所示.粒径为5~22 μm的7YSZ粒子在焰流中依次经历固态、液态、气态, 尽管喷涂中气态ZrO2 分子会失氧产生少量的ZrO2- x 4+ , 但由于沉积工艺中的适量补氧, 7YSZ最终还是以气态ZrO2 分子在基体上沉积[20 ] .当气态7YSZ分子入射到基体表面上时, 其中有一部分分子因能量较大而弹性反射回去, 另一部分分子在固体表面悬挂键的作用下吸附在基体表面上.在吸附的气相分子中有一小部分因能量稍大而蒸发出去[21 ] , 如图3 (a)所示.剩下吸附的气相分子则在基体表面上扩散迁移, 相互碰撞结合成分子对或小分子团并凝结在基体表面上, 如图3 (b)所示.这种分子团再与其它吸附分子碰撞结合, 当分子数量超过某一临界值时则形成临界核, 如图3 (c)所示, 其中能稳定存在的临界核又称为稳定核, 稳定核再捕获其它吸附分子或者与入射气相分子相互结合使它进一步长大, 成为分子聚集的小岛[22 ] , 如图3 (d)所示. ...

... 当基体表面形成分子小岛后, 柱状结构涂层的形成过程又可分为四个主要阶段: 岛状阶段、联并阶段、沟道阶段和连续涂层阶段[21 -22 ] .在岛状阶段过程中, 平行于基体方向的生长速度大于垂直方向的生长速度, 这是因为稳定核的长大主要是由基体表面上吸附分子的扩散迁移碰撞结合, 而不是入射蒸发气相分子碰撞决定的, 如图3 (e)所示.在联并阶段过程中, 随着分子团小岛不断地长大, 岛间距逐渐降低, 最后相邻小岛可相互联接合并为一个大岛, 如图3 (f)所示.小岛联并长大后, 基体表面上占据面积将减少, 空出的表面可再次形核.虽然小岛联并的初始阶段很快, 但联并后的一个较长时间内, 新岛继续改变它的形状, 所以在联并时和联并后, 新岛面积不断变化.在最初阶段, 由于联并使基体表面的覆盖面积减少, 然后又逐渐增大.在联并初始阶段, 为了降低表面自由能, 新岛的面积减少而高度增大.根据基体表面、小岛的表面和界面自由能的情况, 小岛将有一个最低能量的形状, 它是具有一定高度与半径的沟形.当岛联并之后将进入沟道阶段, 在新岛进一步生长过程中, 它的形状变为圆形的倾向减少.只是在新岛进一步联并的地方继续发生较大的变形.当岛的分布达到临界状态时, 则相互聚结形成一种树枝状结构, 如图3 (g)所示.在这种结构中不规则地分布着微纳米级别宽度的沟渠.随着沉积继续进行, 在沟渠中会发生二次或三次形核.与此同时, 在某些地方沟渠联并成桥形, 随着沉积的进行, 最终成为小孔洞的连续状结构.在这些小孔洞处再次发生二次或三次形核.有些核直接与小岛联并在一起, 有些核长大后形成二次小岛, 再次联并到小岛上.接下来将进入连续涂层阶段, 随着气相分子不断地吸附到树枝结构上与原来分子结合并部分形核, 如此重复, 最终形成图2 所示的致密的柱状晶7YSZ涂层, 该涂层表面且呈现团簇“菜花”状结构. ...

Influence of apparatus geometry and deposition conditions on the structure and topography of thick sputtered coatings.

3

1974

... 气相沉积氧化物涂层的涂层结构符合图4 所示的Thornton模型沉积规律, 当沉积压力一定时, 涂层的结构主要取决于基体温度T s 和蒸发材料熔点温度T m [23 -24 ] .当基体温度小于 0.26T m 时, 涂层为柱状结构, 柱状晶之间有明显的孔隙, 且结合强度较低, 涂层表面容易形成拱形形貌.这是由于吸附分子表面扩散不足以克服阴影效应影响导致的, 生长表面的高处比低处能接收更多的入射气相分子, 阴影效应促使晶粒间界变得稀疏.在此温度下, 由于吸附分子表面扩散速率降低, 成核数目有限, 因此容易生长成锥状晶粒结构, 但这种结构不致密, 在锥状晶粒之间有距离较宽的气孔, 该结构位错密度较高, 残余应力较大.当基体温度处于0.26~0.45T m 时, 由于基体温度提高, 吸附分子在基体表面上的扩散速率较大, 涂层由晶粒间较为致密的柱状晶粒组成, 柱状晶的上下端宽度不一致, 涂层内部缺陷密度较高, 涂层表面拱形形貌逐渐消失, “菜花”状形貌逐渐出现.当基体温度介于0.45~0.82T m 时, 柱状晶之间空隙进一步减少, 柱状晶的直径增大且上端和下端宽度相当, 柱状晶间界变得致密, 形成晶粒间界较模糊的紧密堆积柱状晶结构, 且涂层内部缺陷降低、结合强度增加.当基体温度在0.82~1.00T m 时, 由于基体温度较高, 使得柱状晶中原子扩散速度较高, 产生再结晶, 晶粒开始长大, 使柱状晶等轴化, 此时涂层内部缺陷密度较低, 涂层结合强度较高.因柱状晶尺寸随基体温度升高而增大, 其结构变成等轴晶形貌.在本实验中基体温度控制在850 ℃(T s ), 而沉积材料7YSZ的熔点约为2680℃(T m ), T s /T m =0.31, 因此涂层结构处于区域2, 对比图2 中实际的涂层结构, 理论与实际匹配性较好. ...

... 结构区域模型原理图[23 -24 ] ...

... Schematic diagram of microstructure model[23 -24 ] ...

Process conditions and microstructures of ceramic coatings by gas phase deposition based on plasma spraying.

3

2013

... 气相沉积氧化物涂层的涂层结构符合图4 所示的Thornton模型沉积规律, 当沉积压力一定时, 涂层的结构主要取决于基体温度T s 和蒸发材料熔点温度T m [23 -24 ] .当基体温度小于 0.26T m 时, 涂层为柱状结构, 柱状晶之间有明显的孔隙, 且结合强度较低, 涂层表面容易形成拱形形貌.这是由于吸附分子表面扩散不足以克服阴影效应影响导致的, 生长表面的高处比低处能接收更多的入射气相分子, 阴影效应促使晶粒间界变得稀疏.在此温度下, 由于吸附分子表面扩散速率降低, 成核数目有限, 因此容易生长成锥状晶粒结构, 但这种结构不致密, 在锥状晶粒之间有距离较宽的气孔, 该结构位错密度较高, 残余应力较大.当基体温度处于0.26~0.45T m 时, 由于基体温度提高, 吸附分子在基体表面上的扩散速率较大, 涂层由晶粒间较为致密的柱状晶粒组成, 柱状晶的上下端宽度不一致, 涂层内部缺陷密度较高, 涂层表面拱形形貌逐渐消失, “菜花”状形貌逐渐出现.当基体温度介于0.45~0.82T m 时, 柱状晶之间空隙进一步减少, 柱状晶的直径增大且上端和下端宽度相当, 柱状晶间界变得致密, 形成晶粒间界较模糊的紧密堆积柱状晶结构, 且涂层内部缺陷降低、结合强度增加.当基体温度在0.82~1.00T m 时, 由于基体温度较高, 使得柱状晶中原子扩散速度较高, 产生再结晶, 晶粒开始长大, 使柱状晶等轴化, 此时涂层内部缺陷密度较低, 涂层结合强度较高.因柱状晶尺寸随基体温度升高而增大, 其结构变成等轴晶形貌.在本实验中基体温度控制在850 ℃(T s ), 而沉积材料7YSZ的熔点约为2680℃(T m ), T s /T m =0.31, 因此涂层结构处于区域2, 对比图2 中实际的涂层结构, 理论与实际匹配性较好. ...

... 结构区域模型原理图[23 -24 ] ...

... Schematic diagram of microstructure model[23 -24 ] ...

R. A delamination mechanism for thermal barrier coatings subject to calcium-magnesium-alumino-silicate (CMAS) infiltration.

1

2005

... 腐蚀后, 在烧结作用下涂层由孔隙和微晶的组合结构向致密和大晶粒块状结构转变, 最终涂层出现平行于涂层表面的横向裂纹.图5 (d)为图5 (b)虚线方向Si元素EDS线扫, 从图中显示CMAS残余量在200 μm深度左右开始明显下降.已知CMAS对热障涂层的热机械作用不是单一的, 高温下CMAS熔融后在毛细作用下沿着柱状涂层间隙逐渐向涂层深度方向渗透[25 ] , 一方面7YSZ涂层中的Y2 O3 溶解于CMAS形成Ca2 Y8 (SiO4 )6 O2 [26 ] , 另外由于熔融CMAS的存在使得涂层内出现液相烧结导致涂层致密化, 从而导致涂层的断裂韧性、膨胀系数、热导率等热物性能发生变化; 另一方面, 在冷却过程中由于高温下固溶ZrO2 中Y2 O3 消耗, 非平衡稳定相t-ZrO2 逐渐向m-ZrO2 发生相变, 同时产生3%~5%的体积膨胀.此外, 由于7YSZ、CMAS以及7YSZ与CMAS相互作用的产物之间热物性能相差巨大, 冷却时涂层内残余应力增加, 以上因素均是陶瓷层出现裂纹并层离失效的诱因[27 -28 ] . ...

Influence of CMAS infiltration on microstructure of plasma-sprayed YSZ thermal barrier coating.

1

2012

... 腐蚀后, 在烧结作用下涂层由孔隙和微晶的组合结构向致密和大晶粒块状结构转变, 最终涂层出现平行于涂层表面的横向裂纹.图5 (d)为图5 (b)虚线方向Si元素EDS线扫, 从图中显示CMAS残余量在200 μm深度左右开始明显下降.已知CMAS对热障涂层的热机械作用不是单一的, 高温下CMAS熔融后在毛细作用下沿着柱状涂层间隙逐渐向涂层深度方向渗透[25 ] , 一方面7YSZ涂层中的Y2 O3 溶解于CMAS形成Ca2 Y8 (SiO4 )6 O2 [26 ] , 另外由于熔融CMAS的存在使得涂层内出现液相烧结导致涂层致密化, 从而导致涂层的断裂韧性、膨胀系数、热导率等热物性能发生变化; 另一方面, 在冷却过程中由于高温下固溶ZrO2 中Y2 O3 消耗, 非平衡稳定相t-ZrO2 逐渐向m-ZrO2 发生相变, 同时产生3%~5%的体积膨胀.此外, 由于7YSZ、CMAS以及7YSZ与CMAS相互作用的产物之间热物性能相差巨大, 冷却时涂层内残余应力增加, 以上因素均是陶瓷层出现裂纹并层离失效的诱因[27 -28 ] . ...

Calcium-Magnesium-Alumina-Silicate (CMAS) delamination mechanisms in EB-PVD thermal barrier coatings.

1

2006

... 腐蚀后, 在烧结作用下涂层由孔隙和微晶的组合结构向致密和大晶粒块状结构转变, 最终涂层出现平行于涂层表面的横向裂纹.图5 (d)为图5 (b)虚线方向Si元素EDS线扫, 从图中显示CMAS残余量在200 μm深度左右开始明显下降.已知CMAS对热障涂层的热机械作用不是单一的, 高温下CMAS熔融后在毛细作用下沿着柱状涂层间隙逐渐向涂层深度方向渗透[25 ] , 一方面7YSZ涂层中的Y2 O3 溶解于CMAS形成Ca2 Y8 (SiO4 )6 O2 [26 ] , 另外由于熔融CMAS的存在使得涂层内出现液相烧结导致涂层致密化, 从而导致涂层的断裂韧性、膨胀系数、热导率等热物性能发生变化; 另一方面, 在冷却过程中由于高温下固溶ZrO2 中Y2 O3 消耗, 非平衡稳定相t-ZrO2 逐渐向m-ZrO2 发生相变, 同时产生3%~5%的体积膨胀.此外, 由于7YSZ、CMAS以及7YSZ与CMAS相互作用的产物之间热物性能相差巨大, 冷却时涂层内残余应力增加, 以上因素均是陶瓷层出现裂纹并层离失效的诱因[27 -28 ] . ...

C A. Thermochem.ical interaction of thermal barrier coatings with molten CaO-MgO- Al2 O3 -SiO2 .

1

2006

... 腐蚀后, 在烧结作用下涂层由孔隙和微晶的组合结构向致密和大晶粒块状结构转变, 最终涂层出现平行于涂层表面的横向裂纹.图5 (d)为图5 (b)虚线方向Si元素EDS线扫, 从图中显示CMAS残余量在200 μm深度左右开始明显下降.已知CMAS对热障涂层的热机械作用不是单一的, 高温下CMAS熔融后在毛细作用下沿着柱状涂层间隙逐渐向涂层深度方向渗透[25 ] , 一方面7YSZ涂层中的Y2 O3 溶解于CMAS形成Ca2 Y8 (SiO4 )6 O2 [26 ] , 另外由于熔融CMAS的存在使得涂层内出现液相烧结导致涂层致密化, 从而导致涂层的断裂韧性、膨胀系数、热导率等热物性能发生变化; 另一方面, 在冷却过程中由于高温下固溶ZrO2 中Y2 O3 消耗, 非平衡稳定相t-ZrO2 逐渐向m-ZrO2 发生相变, 同时产生3%~5%的体积膨胀.此外, 由于7YSZ、CMAS以及7YSZ与CMAS相互作用的产物之间热物性能相差巨大, 冷却时涂层内残余应力增加, 以上因素均是陶瓷层出现裂纹并层离失效的诱因[27 -28 ] . ...

Degradation of EB-PVD thermal barrier coatings caused by CMAS deposits.

1

2012

... 其中δ c 为裂纹尖端失稳扩展临界应力, a c 为临界裂纹尺寸.在涂层冷却过程中, 由于渗透区和未渗透区膨胀系数的不同, 在上下两界面产生的拉应力δ 可用式(2)计算[29 ] : (2) ...