曹 峻(1986-), 男, 硕士研究生. E-mail:caojun393@163.com

采用多靶磁控溅射技术, 制备了TiN、VCN单层膜及调制比为1:1的系列调制周期的TiN/VCN多层膜。利用X射线衍射仪、纳米压痕仪、高温摩擦磨损测试仪和扫描电子显微镜研究了各种薄膜的微结构、力学性能及室温和高温摩擦磨损性能。研究表明: TiN/VCN多层膜以δ-NaCl面心立方结构为主; TiN/VCN多层膜的最大硬度值为28.71 GPa, 约为按混合法则计算所得理论硬度值的1.23倍, 并据此分析了TiN/VCN多层膜的致硬机理; TiN/VCN多层膜在室温下摩擦系数与TiN单层膜摩擦系数相近, 但当环境温度为700℃时, 摩擦系数约0.4, 较TiN单层膜(0.52)低。TiN/VCN多层膜室温和高温下的磨损率相比TiN单层膜减小了约3×10-14 m3/(N·m)。从晶体化学和热测量方法角度讨论了TiN/VCN多层膜的Magnéli相V2O5的润滑机制。

Monolithic TiN, VCN films and TiN/VCN nano-multilayer films with different modulation periods were prepared by magnetron sputtering. Microstructures, mechanical properties and friction properties at room and high temperature of these films were investigated by X-ray diffraction (XRD), nano-indentation, and CSM high temperature ball-on-disc tribometer. The results show that the TiN/VCN multilayer films are mainly nanocrystalline with δ-NaCl fcc structure. Maximum hardness of TiN/VCN multilayer films is 28.71 GPa, about 23% higher than the value calculated by the rule of mixtures. Based on these data, a mechanism of the superhardness in this system is proposed. Friction coefficients of TiN/VCN multilayers are similar to that of TiN films at room temperature, but lower than that of TiN films when testing temperature is increased to 700℃. Wear rates of TiN/VCN multilayers at room and high temperature decrease about 3×10-14 m3/(N·m) comparing to that of single layer film. The lubrication mechanism of Magnéli phase (V2O5) is discussed in terms of crystal chemistry and thermal measurement methods. In conclusion, compared to TiN films, the friction and wear properties of TiN/VCN multilayer films are greatly improved.

目前硬质涂层在刀具、模具及机械零部件表面的强化领域得到了成功应用[ 1, 2], 尤其是TiN和TiCN涂层因其优越的耐磨性能, 在高速干切削中提高了刀具寿命[ 3]。其中TiN涂层因其改善了材料的力学性能, 显著提高了刀具的使用寿命, 现已广泛应用于工业切削刀具[ 4]。但随着现代工业对切削强度要求的不断提高, TiN单层膜已经不能满足需求。近年来, 利用多层膜的界面效应所产生的超高硬度、裂纹扩展阻抗(韧性)等特性, 国内外学者已研制出CrN/AlN[ 5]、TiN/TaN[ 6]、TiN/TiBN[ 7]和TiAlN/VN[ 8]等一些新型超硬纳米结构多层膜材料, 发现这些材料兼具了组成它们的二元和三元纳米薄膜的性能, 克服了单层膜以及二元多层膜的不足之处, 获得了更好的综合性能。

尽管如此, 就极端服役条件下的薄膜设计和摩擦磨损机制的研究仅仅是开始, 还远不系统。近来有报道显示, VN中加入碳元素后得到的VCN薄膜拥有高硬度和较低的摩擦系数[ 9], 且钒元素在高温下会氧化成润滑性氧化物Magnéli相(马格内利相)V2O5[ 8], 有利于降低摩擦系数。如果以TiN和VCN分别作为调制层是否可制备出硬度较高和高温摩擦磨损性能优越的TiN/VCN多层膜, 尚未见相关报道。本研究制备了一系列不同调制周期的TiN/VCN多层膜, 研究了它们的显微硬度和在室温、高温下的摩擦磨损性能, 同时探讨了相关机理。

采用JGP-450型磁控溅射设备, 在经过抛光的单晶硅(100)和304不锈钢(化学牌号0Cr18Ni9)上沉积TiN、VCN单层膜和TiN/VCN多层膜。基片用蒸馏水, 无水乙醇和丙酮超声波清洗各10 min, 以清除基片表面油污和灰尘, 然后用干燥的热空气快速吹干,置于真空室中旋转(转速为11 r/min)基片架上。钛靶(纯度99.9%)和钒靶(99.9%)分别作为两个射频阴极, 石墨靶(纯度99.99%)作为直流阴极, 靶到基片的距离为78 mm。真空室本底真空优于6×10-4Pa, 向真空室中通入氩气和氮气的混合气体, 其中氩气分压为2×10-1Pa, 氮气分压为1×10-1Pa。沉积前, 通过挡板隔离基片与离子区, 打开Ti靶挡板, 在基片上预溅射100 nm的纯钛作为衬底以增强膜基结合力。在制备TiN/VCN薄膜时, 通过电脑控制靶前的挡板打开时间, 控制调制周期和调制比, 钛靶和钒靶功率均保持在150 W, 石墨靶功率保持在50 W。

实验测量TiN的沉积速率为1.12×10-10m/s, VCN的沉积速率为0.83×10-10m/s。根据上述测得的TiN和VCN的沉积速率来算出挡板开合的时间, 制备TiN、VCN单层膜和一系列不同调制周期的TiN/VCN多层膜, 如表1所示。样品A和B分别为TiN和VCN的单层膜, 样品C~F分别为调制比为1:1, 调制周期分别为2、5、7和10 nm的TiN/VCN多层膜。

| 表1 薄膜的制备参数 Table 1 Process parameters of the films |

采用岛津XRD-6000型X射线衍射仪分析薄膜的微结构, 采用CSM纳米压痕测试仪测量薄膜的硬度。为了避免Si基体对薄膜硬度有影响, 所制备的薄膜厚度大于2 μm, 并且纳米压痕仪测试时的压入深度不超过薄膜厚度的1/10, 所用的加载力为10 mN。加载速度为20 mN/min, 保载时间为10 s, 每个样品采9个点测定硬度并取平均值。采用美国CETR公司生产的UMT-2高温摩擦磨损测试仪测试材料的摩擦磨损, 摩擦副为Al2O3陶瓷磨球(直径9.38 mm)。采取圆周摩擦, 摩擦半径为4 mm, 载荷为3 N, 摩擦时间为30 min。因工业高速干切削过程中, 刀具表面的温度很高, 为研究TiN/VCN高温下摩擦磨损性能, 按本实验室之前报道方法[ 10], 设定高温摩擦磨损实验环境温度为700℃。磨损率用摩擦磨损测试仪自带的三维轮廓仪检测得出。采用JSM-6480型扫描电子显微镜及EDS能谱观察和分析高温摩擦磨损后的试样磨痕及其成分。

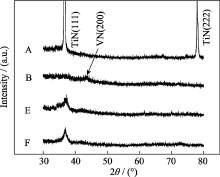

图1为TiN、VCN单层膜以及调制周期为7和10 nm的TiN/VCN多层膜的XRD图谱。TiN薄膜以δ-NaCl面心立方结构为主, 即以(111)择优取向。VCN薄膜只有一个微弱的VN(200)峰, 表明VCN结构由纳米晶结构和无定形相组成。无定形相的存在阻碍了VN纳米晶粒的生长, 而导致VN峰的宽化、弱化[ 3, 11]。调制周期为7和10 nm的TiN/VCN多层膜的XRD图谱显示, 加入VCN为另一调制层后, TiN/VCN多层膜中的TiN层由于受纳米晶结构和无定形相组成的VCN层的限制而不能够长大, 导致TiN(111)衍射峰的宽化和弱化。将TiN、VCN和TiN/VCN薄膜由XRD分析得到的晶面间距数值代入式(1)可得出薄膜的晶格常数:

| (1) |

式中: d为晶面间距, a为晶格常数, h、k、l分别为晶面指数。经计算, TiN和VCN的晶格常数分别为 aTiN=0.424 nm、 aVCN=0.417 nm, 调制比为1的TiN/VCN多层膜的晶格常数为 aTiN/VCN=0.42 nm。

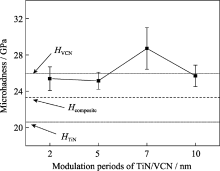

图2为TiN/VCN多层膜的显微硬度值, TiN和VCN单层膜分别为20.6和26.05 GPa。调制比为1:1调制周期分别为2、5、7和10 nm的TiN/VCN多层膜的显微硬度分别为25.38、25.15、28.71和25.7 GPa。图中虚线部分为TiN、VCN单层膜硬度值和TiN/VCN多层膜的混合计算法则计算所得硬度值, 即理论值。TiN/VCN多层膜的理论硬度值采用(2)式估算[ 12]: Hcomposite=[ lTiN/ ltotal]× HTiN+[ lVCN/ ltotal]× HVCN (2)

式中: lTiN、 lVCN分别代表TiN和VCN层厚度, ltotal代表TiN层和VCN层的总厚度, HTiN、 HVCN分别代表TiN和VCN的硬度值, Hcomposite表示纳米多层膜的理论硬度值。根据式(2)计算得出, 调制比1:1的TiN/VCN多层膜的理论硬度值均为23.33 GPa, 实际制备所得的TiN/VCN多层膜的硬度值都高于理论硬度值, 调制周期为7 nm的多层膜的硬度最高, 比理论硬度值高出5.38 GPa, 约为理论硬度值的1.23倍。

至今国内外学者曾提出几种理论来解释超硬效应机制: 弹性模量差异致硬、协调应变致硬、Hall- petch强化、结构势垒致硬以及固溶体强化等[ 13, 14]。这些机制在一定程度上成功解释了实验现象, 一般认为大调制周期多层膜的超硬现象可用Hall-petch模型解释; 而小调制周期多层膜的力学性能受剪切模量差异、协调应变、穿过界面的结构差异以及层内晶粒大小等因素影响[ 15]。TiN/VCN多层膜的调制周期较小, TiN/VCN多层膜的硬化机制主要可用模量差异和协调应变理论解释[ 15]。利用纳米压痕仪测得TiN的弹性模量为252.1 GPa, VCN的弹性模量为261.5 GPa, 两者弹性模量相近, 所以TiN/VCN多层膜的硬化机制主要为协调应变, 来自于晶格的错配。TiN和VCN两者的晶格常数有差异, 会导致多层膜中的晶格错配。晶格错配度可根据式(3)计算:

| (3) |

式中 a1和 a2分别是两种单层膜的晶格常数, a是晶格错配度。把XRD数据得到的TiN和VCN单层膜的晶格常数代入公式(3), 计算可得TiN和VCN之间的晶格错配度为1.7%。协调应变理论认为, 两种不同晶格常数的材料组成纳米多层膜时, 由于两调制层存在晶格错配, 在两者形成的界面处出现共格畸变[ 3]。不同调制层因受共格界面应力的影响, 其晶面间距分别增大和减小而相互接近, 在多层膜中形成了以调制周期为周期的拉、压交变应力场, 使得错位难以穿过界面。适当小的周期可以保证具有较大应力值的拉压交替应力场的形成, 相对大周期, 在同样厚度的薄膜中可以沉积更多的周期, 而界面应力是具有加和性的, 这就意味着周期数越多, 位错启动需要的外加应力就越大, 其硬度也越高。然而过小的调制周期可能会因界面的混融而无法形成拉压交替的应力场。因此多层膜的硬度将随着调制周期的减小而增大, 直至达到极大值后降低。本工作中TiN/VCN多层膜的调制周期为7 nm时, 薄膜的硬度达到极大值, 当多层膜的调制周期继续减小至5和2 nm时, 硬度随之降低。所以, 推测TiN/VCN多层膜致硬的机理为协调应变。

2.3.1 室温摩擦磨损性能

表2为TiN、VCN单层膜及TiN/VCN多层膜室温下的摩擦系数和磨损率。TiN和VCN单层薄膜摩擦系数分别为0.57和0.36, 不同调制周期的TiN/VCN多层膜的摩擦系数在0.6附近波动, 磨损率略小于TiN单层膜。VCN复合膜的摩擦系数较低, 这是由于薄膜由纳米晶结构和无定形相形式组成, 无定形相中含有大量sp2(类石墨)结构C原子, 在摩擦副表面起着固体润滑剂的作用, 能够减小接触面间的剪切力, 减小摩擦力, 使得含碳薄膜具有减磨性[ 16]。TiN单层膜加上VCN调制层后, TiN/VCN多层膜的摩擦系数仍与TiN薄膜相当, 没有降低。但TiN/VCN薄膜的磨损率与TiN相比, 有了一定的减小, 这是由于TiN/VCN多层膜中VCN层优异的减磨性使其摩擦磨损性能优于TiN单层膜, 约为TiN的一半。

| 表2 制备的薄膜室温下的摩擦系数和磨损率 Table 2 Friction coefficient and wear rate of different films at room temperature |

2.3.2 高温摩擦磨损性能

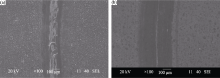

利用高温摩擦磨损测试仪对本研究制备的TiN、VCN单层膜及TiN/VCN多层膜进行测试。表3为6种样品的高温摩擦系数和磨损率。TiN在700℃下的摩擦系数为0.52, VCN单层膜和TiN/VCN多层膜的摩擦系数比TiN单层膜的小。调制周期为5和7 nm的TiN/VCN多层膜的磨损率较TiN单层膜低3×10-14m3/(N·m)以上。图3是TiN和VCN单层膜高温摩擦实验后的磨痕图片, 图4是调制周期为10 nm的TiN/VCN多层膜经30 min高温摩擦磨损试验后, 利用扫描电镜分析的磨痕形貌及成分的结果。由图3、4可知, 所有薄膜的磨痕均较浅, 磨损量不大。通过元素分析, TiN/VCN多层膜中Ti、V和O元素的原子百分比分别为16.6%、21%和30.16%, 表明多层膜一定程度上已经被氧化了。

| 表3 制备的薄膜700℃下的摩擦系数和磨损率 Table 3 Friction coefficient and wear rate of different films at 700℃ |

| 图3 TiN(a)和VCN(b)单层膜700℃摩擦磨损试验后的磨痕SEM照片Fig.3 SEM images of wear scar of TiN (a) and VCN (b) single films at 700℃ |

| 图4 调制周期为10 nm的TiN/VCN多层膜700℃摩擦磨损实验后磨痕照片和成分分析Fig. 4 SEM images and EDS analysis of wear scar of TiN/VCN multilayer films with 10 nm modulation periods at 700℃ |

在高温(700℃)下, 空气中的水蒸气含量极少, 并且充当固体润滑剂的碳的化学性能和(或者)sp2结构在高温下已破坏, 单层膜和多层膜中的碳元素不再充当润滑剂[ 17]。然而薄膜中的Ti和V元素在高温下氧化生成Magnéli相V2O5和TiO2, 此时薄膜主要由V2O5和TiO2来充当润滑剂[ 10]。

利用晶体化学原理建立的高温条件下氧化物润滑性模型[ 18]认为, 电离势越高, 氧化物中的阳离子越容易被周围的阴离子键合, 如B2O3、Re2O7、V2O5等。这些氧化物的熔点很低, 是因为阳离子被周围的阴离子完全键合, 所以这些阳离子和系统中的其他阳离子没有化学作用。相反那些电离势较低的氧化物(如Al2O3、TiO2、MgO等)很稳定, 主要是因为这类氧化物中的阳离子相互作用形成了共价键或离子键, 以至于在高温时也很难被剪切断裂。这一模型可用来预测氧化物或者高温时被氧化的光滑表面的摩擦磨损性能。由图4和文献[10]可知, 本研究中制备的TiN/VCN多层膜在高温下生成了Ti和V的氧化物TiO2和V2O5。由于TiO2的电离势为5.8, V2O5的电离势为8.4[ 18], 因此V2O5的润滑性优于TiO2。故VCN复合膜和TiN/VCN多层膜的高温摩擦系数小于TiN薄膜。另外, Magnéli相V2O5的熔化发生在685℃左右[ 19]。700℃时, VCN单层膜及TiN/VCN多层膜表面的V2O5不断熔化成液态, 充当了液体润滑剂, 减小了接触面的剪切力[ 10, 20]。故TiN单层膜加上VCN为其一调制层后, 高温摩擦磨损性能得到一定程度的改善。

1) 调制比为1, 不同调制周期的TiN/VCN多层膜以δ-NaCl面心立方结构为主。TiN/VCN多层膜的硬度都高于混合法则法计算所得硬度值, 调制周期为7 nm的多层膜的硬度值最高为28.71 GPa, 比混合法则计算所得硬度值高5.38 GPa, 约为混合法则计算所得硬度值的1.23倍。

2) 室温下, TiN单层膜和TiN/VCN多层膜的摩擦系数均在0.6左右; TiN的磨损率为5.91× 10-14m3/(N·m), 而TiN/VCN多层膜的磨损率约为TiN的一半。TiN/VCN多层膜的室温摩擦磨损性能比TiN单层膜有所改善。

3) 700℃时, VCN单层膜和TiN/VCN多层膜的摩擦系数接近0.4, 低于TiN单层膜(0.52); TiN/VCN多层膜的磨损率也略小于TiN单层膜。TiN/VCN多层膜的高温摩擦磨损性能优于TiN单层膜。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|