气相渗硅法修复SiC涂层及其抗热震和烧蚀性能

侯佳琪, 陈睿聪, 曾耀莹, 周磊, 张佳平, 付前刚

无机材料学报

2025, 40 ( 2):

168-176.

DOI:10.15541/jim20240287

涂层的完整和致密性直接影响其性能。对于存在缺陷或者受到损伤的涂层, 报废并重新制备不仅浪费原材料, 还会延长制备周期。因此, 经济有效的解决方法是修复涂层, 以恢复其防护能力。本研究采用经济实用的气相渗硅法修复一次包埋法制备的多孔SiC涂层缺陷, 并对比研究了修复前后涂层的抗热震及烧蚀性能。结果表明, 修复后的包埋SiC涂层在室温~1773 K热震15次后, 其与基体之间结合良好, 失重率降低了97.05%。在氧乙炔火焰下烧蚀30 s后, 修复后的涂层中心烧蚀区域的碳纤维被SiO2所包覆, 未出现裸露或损伤。与修复前相比, 其质量损失率和厚度损失率分别降低了97.02%和67.99%。抗热震和烧蚀性能改善归因于修复后涂层致密度提高, 缺陷减少, 并且渗硅过程引入的单质Si在高温下更容易氧化生成SiO2, 有效愈合缺陷和阻挡氧气渗透, 从而防止了基体氧化损伤。本研究提出的新型涂层修复策略具有经济可行性, 为涂层缺陷及损伤修复和稳定服役提供了新途径。

View image in article

图2

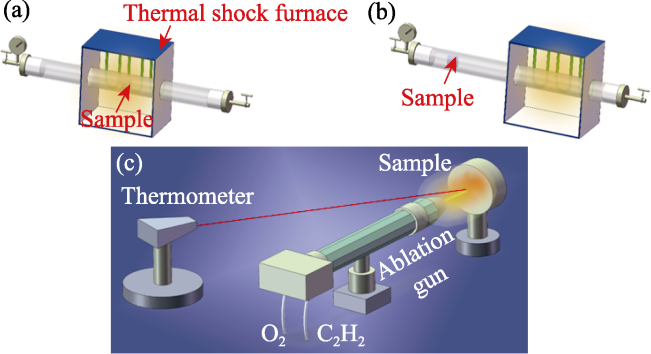

涂层测试过程示意图

正文中引用本图/表的段落

为测试涂层的抗热震性能, 对P-S和G-S涂层试样进行了室温~1773 K的热震试验, 如图2(a, b)所示。试验前称量试样的初始质量(m0)。将试样在1773 K氧化5 min(图2(a)), 然后从炉中取出(图2(b)), 在室温下静置5 min后测量试样质量(m1), 该过程记为一次热震试验。随后将试样重新放入炉中进行下一次热震测试。根据式(1)计算试样的失重率(ΔW), 正值表示增重, 负值表示减重。

采用氧乙炔烧蚀试验评估两种涂层的抗烧蚀性能, 如图2(c)所示。本研究中, O2的压力和流量分别调节为0.4 MPa和0.244 L/s, C2H2的压力和流量分别调节为0.095 MPa和0.167 L/s。烧蚀过程中, 氧乙炔枪口与涂层试样表面的垂直距离保持为10 mm。采用红外测温仪实时测量试样的中心温度。质量损失率(Rm)和厚度损失率(Rl)分别用式(2)和式(3)计算。

图3(e)展示了通过气相渗硅修复后的涂层试样(G-S)的XRD图谱和宏观形貌。气相渗硅过程中产生的残余应力导致G-S涂层的XRD衍射峰整体偏移。与P-S涂层相比, G-S涂层在2θ=75°左右的SiC衍射峰强度增强, 可能是由于气相渗硅过程中涂层中的SiC晶粒结晶度提高或晶粒长大所致。除SiC外, 还检测到气相渗硅过程中产生的单质Si的衍射峰, 表明G-S涂层主要由SiC和Si两相组成。此外, G-S涂层的宏观形貌呈银色, 表明涂层中存在单质硅, 这与XRD图谱分析结果一致。从图3(f, g)可见, G-S涂层的微观表面由黑色相SiC与灰色相单质Si镶嵌而成, 呈现“马赛克”结构, 没有孔洞、裂纹等缺陷。G-S涂层的截面呈现致密形貌(图3(h)), 与P-S涂层的截面形貌对比发现, 在气相渗硅过程中, Si蒸汽具有良好的渗透性, 有效填充和修复了P-S涂层中的裂纹、孔洞等缺陷, 从而促进致密涂层结构的形成。此外, 单质Si(2.6×10-6 K-1)[24]也有助于缓解SiC(4.0×10-6 K-1)[26]与基体(1.0×10-6 K-1)[5]之间的热膨胀系数失配, 从而降低涂层冷却后的开裂倾向。

本文的其它图/表

|