李建林(1966-), 男, 教授. E-mail:l_j_li@yahoo.com

石墨烯是2004年首次成功制备的新型二维碳纳米材料。由于其独特的二维结构和优异的性能, 近年来已成为国内外材料领域的研究热点。本文结合本课题组的相关工作, 综述了石墨烯应用于陶瓷块体复合材料的新近研究成果,包括碳纳米管、SiOC、Al2O3以及Si3N4等为基体的石墨烯块体复合材料,重点介绍了陶瓷/石墨烯块体复合材料的制备方法、增韧机制以及优异的物化性能, 并探讨了陶瓷/石墨烯块体复合材料的研究发展方向和应用前景。

The recent years have witnessed discovery of graphene and related robust research on this new type of two-dimensional carbon nanomaterials. Due to its unique two-dimensional structure and excellent properties, graphene has become a hot topic for materials scientists worldwide. Combined with the authors' related work, this article reviews the recent progress of ceramic-based bulk graphene composites,

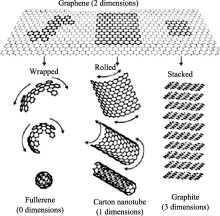

石墨烯是一种由sp2杂化的碳原子以六边形周期排列形成的二维结构, 其厚度只有0.335 nm, 是目前世界上发现的最薄却最坚硬的材料, 同时也是其他维碳材料的基本结构单元。例如, 石墨烯可以翘曲成零维的富勒烯(fullerene)、卷曲成一维的碳纳米管(carbon nanotube, CNT)或堆垛成三维的石墨晶体 (graphite)(图1)[ 1]。2004年曼彻斯特大学的Geim等[ 2]通过使用胶带直接剥离石墨晶体, 首次成功制备出稳定的石墨烯, 让人们对石墨烯这种材料有了空前的关注。因其独特的单原子层结构, 使得石墨烯具有许多优异的材料性能: 禁带宽度为0, 透光度约为97.7%, 导热系数高达5300 W/(m·K), 室温下电子迁移率约为2×105cm2·V·s,电阻率低至10-6Ω·cm。石墨烯比表面积的理论计算值为2630 m2/g, 强度达130 GPa,杨氏模量约为1100 GPa。其断裂强度约为125 GPa, 与碳纳米管相当[ 3, 4, 5, 6, 7]。同时, 其独特的结构使其具有室温量子霍尔效应、量子隧道效应、双极电场效应和良好的电磁性等特殊性质[ 8, 9, 10, 11]。这些优异的性能, 使其在能源、微电子、复合材料、信息及生物医药等领域具有重大的应用前景。

石墨烯具有的优异的导电、导热和力学性能, 使其成为各种复合材料的理想组分。但晶体结构完整的石墨烯除了能够吸附一些分子和原子(CO, NO, NO2, O2, N2, CO2, NH3)外, 表面并不活泼。为提高石墨烯的应用价值, 需要对其表面进行改性和修饰。与碳纳米管的改性一样, 石墨烯也可以通过共价和非共价键修饰。在非共价表面改性中, 主要是利用高分子覆盖石墨烯的表面, 降低石墨烯层片之间的相互吸引力从而避免团聚, 提高石墨烯的分散性和稳定性。一般来说, 氧化石墨烯表面含有大量的含氧官能团, 如羟基、羧基等, 有了这些官能团可以制备稳定的石墨烯溶液, 从而为石墨烯复合材料的制备克服了工艺上的重大困难[ 12, 13, 14]。

目前石墨烯复合材料的研究主要集中在聚合物/石墨烯的复合材料和低维石墨烯无机纳米复合材料。传统的陶瓷基复合材料使用一维碳纤维、碳纳米管以及陶瓷晶须作为增强相, 但是这些材料在陶瓷基体中分散不均匀, 容易团聚; 相对于低维的纳米复合组分来说, 石墨烯具有更大的优势, 例如能够较好地分散于陶瓷基体中, 加之其优异的力学和物化性能, 将其复合到陶瓷基块体复合材料中, 对提高材料综合性能有很大的潜力, 有希望得到具有某些独特性能的结构-功能一体化块体陶瓷复合材料。对于陶瓷/石墨烯块体复合材料, 由于制备复杂困难, 有关的研究较少。鉴于此, 结合我们的前期工作, 本综述重点介绍了陶瓷/石墨烯块体复合材料的制备方法以及优异性能, 以及潜在的应用前景。

随着对石墨烯研究的深入, 石墨烯在陶瓷基块体复合材料中的应用越来越受到关注。目前研究的体系包括氧化物、氮化物及碳化物体系等(下文中所提到的各种石墨烯片层的结构是基本相同的, 但是不同作者可能采用了不同的表示方法, 为了便于读者查阅原文献, 保留了各自的用法。下面按照其在文中出现的顺序列出全称以及缩写: graphene nanosheet, GNS; few-layer graphene, FG; graphene platelet, GPL; multilayer graphene, MLG; graphene nanoplatelet, GNP)。

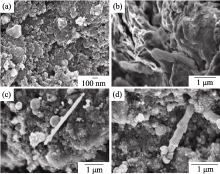

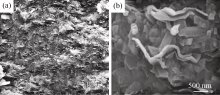

2005年, 本课题组[ 15]采用放电等离子烧结(spark plasma sintering, SPS)的方法, 通过碳在钛中的扩散反应, 在1450℃烧结制备了由TiC和纳米石墨烯片以及少量碳纳米管组成的新型TiC/C纳米块体复合材料。首先把纯度为99.5%的纳米晶石墨粉体高能球磨, 得到含有大量石墨烯片层和少量碳纳米管的粉体; 再将球磨后的粉体与乙醇混合, 将过滤的悬浮液喷洒在钛箔上, 最后通过SPS将涂层钛箔烧结得到TiC/C纳米块体复合材料。在球磨过程中, 产生了大量高度变形的厚度为20~50 nm的石墨烯片, 以及少量直径为80~300 nm、长为几微米的碳纳米管(如图2)。

| 图2 球磨后的粉体FESEM照片Fig. 2 FESEM micrographs of high energy ball milled graphite powder(a) As-milled graphite powder; (b) Graphite layers with a thickness of 20-50 nm that were highly distorted due to heavy impact of milling balls; (c) and (d) Carbon tubes with a diameter of 80-300 nm and a length of several microns produced during the milling[ 15] |

制备的块体材料通过原来的层状结构设计, 使得石墨烯存在明显的有序层状分布。虽然制备得到的TiC/C纳米复合材料有15%的孔隙率, 由于这些孔的平均孔径很小, 约为3 μm, 其在室温下弯曲强度和断裂韧性分别达到480 MPa和6.5 MPa·m1/2, 其断裂表面表征如图3所示。与基体相比, 第二相的石墨烯片和碳管, 由于不同的热膨胀系数引起内部应力, 从而导致裂纹的偏转; 此外在基体中的孔隙也钝化了裂纹的扩展, 从而使局部应力集中在孔隙处得到释放。这是首次通过石墨烯片和碳管增韧增强陶瓷材料, 大幅度提高其综合机械性能。这项工作是目前所知最早的有关陶瓷/石墨烯块体材料的研究。

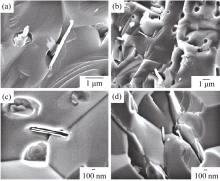

在2005年, 本课题组采用SPS在1600℃烧结制备了碳纳米管块体材料[ 16], CNTs的直径为30~50 nm, 长约几微米。在烧结过程中, CNTs发生弯曲和扭曲。所制备的CNTs块体材料由缠绕的碳纳米管组成。由于CNTs之间的较弱结合, 导致材料具有较低的弯曲强度(50 MPa), 但是强度的分散性很小, 其每次测量的数值基本相同, 说明了该材料的结构是非常均匀的。虽然CNTs的桥联和拔出机制有助于提高该材料的断裂韧性, 达到4.2 MPa·m1/2, 高于通常的陶瓷材料, 但碳管之间弱的结合减弱了这种效果。在随后的研究中[ 17]发现, 当该块体材料表面被抛光时, 其表面出现了意外的石墨化现象, 表面被互锁的石墨烯层覆盖(如图4)。石墨烯片宽度约为90 nm, 远大于原CNTs (约50 nm)直径。在对原料多壁碳纳米管(Multi-walled carbon nanotubes, MWCNTs)抛光中也发现了相似的现象, 说明剪切应力引起了石墨烯层从MWCNTs上剥离, 其厚度约为20 nm。由此出发, 我们成功制备出表面为石墨烯的碳纳米管块体复合材料, 该材料具有较低的显微弹性模量和硬度, 分别为0.5 GPa和8 GPa, 由于表面石墨烯层之间的滑移, 该材料显示了一定的塑性变形, 压痕下无裂纹产生。当发生小的变形时, 可作为塑性材料。该材料是一种很有前途的摩擦材料。

| 图3 TiC/C复合材料断面的FESEM照片, 展示了纳米尺寸的石墨烯片和碳管, 约15%的孔隙率, 且平均孔径为3 μm[ 15]Fig. 3 FESEM micrographs showing nanosized graphene sheets and carbon tubes on fractured surface of TiC/C composite and pores of an average size of about 3 μm with a porosity of about 15%[ 15] |

| 图4 FESEM照片: (a)未经处理的作为起始原料的多壁碳纳米管; (b)和(c)摩擦抛光后的多壁碳纳米管表面((b)一个由高密度聚集的碳纳米管构成的有光泽表面, (c)从密集到疏松过渡的碳纳米管); (d)摩擦抛光后的块体材料表面, 在表面的多壁碳纳米管结构已经发生改变, 外凸的石墨烯壁从碳管上脱落[ 16]Fig. 4 FESEM micrographs showing: (a) the raw MWCNTs used as the starting material; (b-c) polished surface with a scratch of MWCNTs ((b) a shiny surface comprised of high- density aggregation CNTs; (c) transition from the dense to the loose CNTs); (d) polished surface with a scratch on it, MWCNTs in the surface have changed their structure and the outer graphene walls have come off the tubes[ 16] |

随后Chen等[ 18]对此进行了详细的研究, 并通过将MWCNTs块体材料在毛玻璃上进行摩擦抛光, 制备出多层石墨烯, 且所制备的多层石墨烯可以转移到其他基板上。在摩擦过程中, 一定的恒定负载作用在样品上, 再将从MWCNTs上剥离下来的碎片收集放到乙醇中超声分散并离心分离。由拉曼光谱测试发现, 石墨烯表面的 ID/ IG比值(0.704)比多壁碳纳米管(0.488)的要高很多, 这也表明离心之后, 上清液中仅含有石墨烯薄片和少许的CNTs。反射光谱表明, 在波长为250~400 nm范围内, MWCNTs块体材料表面形成的石墨烯对光吸收有显著的影响; 石墨烯表面的吸收与反射比值 Ea/ Es随着波长在250~400 nm范围内减小而显著下降, 说明石墨烯表面对光的吸收逐渐下降; 而MWCNTs在350 nm范围内对光有很强的吸收。这是由于摩擦之后, 覆盖有块体材料的石墨烯层形成了有光泽的反射表面, 屏蔽了MWCNTs块体材料, 从而也消除了对光的吸收。

Ji等[ 19]将陶瓷/石墨烯纳米复合材料应用于发展结构和电化学稳定的锂离子电池中, 他们以聚硅氧烷为前驱体, 通过交联和高温分解得到了石墨烯与碳氧化硅(SiOC) 陶瓷的复合材料, 该材料显示出364 mAh/g的可逆储锂容量, 高于相同实验条件下的石墨(328 mAh/g)和SiOC材料。相关研究表明, 石墨烯与陶瓷相之间的过渡界面能够提高材料的电化学性能。随后Kang等[ 20]以高纯度石墨为原料, 在氧化阶段改变氧化剂(KMnO4) 的添加速率, 在合适的添加速率下制备出具有较高纯度的氧化石墨烯片, 厚度约50 nm; X射线分析显示对称氧化石墨(002)强衍射峰, 无残留石墨峰和其它杂质峰。红外光谱分析发现, 氧化石墨含-OH、C = O和C-O 等含氧基团; 将制得的氧化石墨加入聚硅氧烷中后, 经交联和热解制出具有一定取向分布的层状结构的石墨烯和硅氧碳(SiOC)陶瓷复合材料(如图5)。另外, 在Ar气氛下对该氧化石墨进行热解膨胀, 制备得到石墨烯片纳米片(graphene nanosheet, GNS)。如将该石墨烯和陶瓷层状复合, 将为新型纳米复合材料提供新的结构, 有望获得优异的力学性能和电导性能。

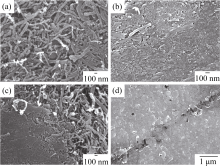

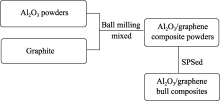

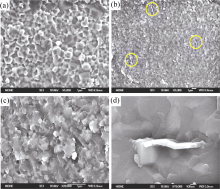

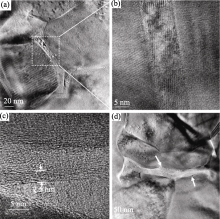

本课题组分别将Al2O3和天然石墨及膨胀石墨高能球磨不同的时间后[ 21, 22], 通过SPS制备成Al2O3/GNS块体复合材料, 其制备工艺流程如图6所示。结果表明, 添加了石墨烯薄片后, 基体Al2O3的晶粒尺寸显著减小(图7)。球磨后的GNS厚度为2.5~20 nm, 且GNS均匀分散在陶瓷基体中(图 8)。该块体复合材料的渗流值大约为3vol%; 当材料中GNS含量为15vol%时, 导电率达到5709 S/m, 比先前报道的CNT/Al2O3 复合材料中最好结果要高170%。该块体复合材料在2~300 K范围内显示出半金属的性质。这也为GNS/陶瓷块体复合材料电学性能的提高提供了一条新途径。

| 图6 Al2O3/石墨烯块体复合材料的制备过程示意图Fig. 6 Schematic diagram of the preparation process of Al2O3/GNS bulk composites |

| 图 7 纯氧化铝陶瓷(a)及GNSs含量为 1vol%的GNS/ Al2O3复合材料(b~d)的断面SEM照片[ 22]Fig. 7 SEM images of fractured surfaces of a pure Al2O3 ceramic (a) and a GNS/Al2O3 composite containing 1vol% GNSs (b-d) (c) and (d) are magnified parts of (b)[ 22] |

| 图 8 GNSs含量为 5vol%的GNS/Al2O3复合材料的TEM和HRTEM照片Fig. 8 TEM and HRTEM images of a GNS/Al2O3composite containing 5vol% GNSs(a) GNSs surrounding Al2O3nanoparticles; (b) A magnified image of GNSs with a thickness of about 10 nm in (a); (c) GNSs with a thickness of 2.5 nm; (d) Overlap of GNSs between Al2O3 nano-particles[ 22] |

最近, Fan等[ 23]在没有加表面活性剂的情况下, 用滴定法制备了氧化石墨烯(graphene oxide, GO)/金属氧化物混合物。即在GO胶体中滴加Al2O3胶体或者在Al2O3胶体中滴加GO胶体, 然后通过SPS在1300℃制备了Al2O3/FG块体复合材料。结果表明, 当GO的含量较低时, 制备的石墨烯片厚度约为1.2 nm; 随着GO含量的增加, 其FG的厚度稍有增加。由于所制备的FG均匀分散在Al2O3块体复合材料中, 其渗流阈值低至0.38vol%, 而且电导率可以达到103 S/m。更有趣的是: 当石墨烯含量较低时, 电荷载流子类型为p型; 当石墨烯含量增加到高水平时, 电荷载流子类型由p型转向n型。研究推断, 具有低石墨烯含量的p型复合材料, 是通过氧化铝基体的掺杂诱导引起的。随着FG片平均厚度的增加, 石墨烯层不与基体接触, 补偿了掺杂的效果, 并且使载流子类型发生转变。这种FG/Al2O3可调载流子类型的复合材料是一种非常有前途的新型材料, 特别是能在恶劣环境中(辐射、耐高温、耐腐蚀等)应用。

Wang等[ 24]直接混合粉体后, 通过SPS制备了Al2O3/GNS块体复合材料。结果表明, GNSs可以细化Al2O3晶粒, 而且GNSs在Al2O3基体中均匀分散; 在室温下, 其导电率为172 S/m, 比纯的氧化铝高13个数量级; 由于片拉出和桥接等增韧机制致使其断裂韧性提高53%。

此外, Liu 等[ 25]将混合粉体(GPL-ZrO2-Al2O3), 通过SPS制备成ZTA/GPL(zirconia-toughened alumina / graphene platelet)陶瓷块体复合材料。结果表明, GPLs在高温烧结的工艺中保持稳定, 而且均匀分散在陶瓷基体中; 在1550℃下烧结的ZTA/GPL陶瓷块体复合材料具有近完全致密的结构, 并且具有最大的硬度和断裂韧性; 当GPLs添加剂含量为0.81%时, GPLs/ZTA陶瓷块体复合材料的断裂韧性比其他ZTA复合材料要高出40%; 增强断裂韧性的主要机制有GPLs的片拔出、裂纹桥接以及裂纹偏转等。最近, Liu等[ 26]通过SPS法制备了Al2O3/GPL块体复合材料并对其进行了表征。分析结果表明, GPLs均匀分散在陶瓷基体中; GPLs增强Al2O3陶瓷复合材料的弯曲强度和断裂韧性都显著高于纯Al2O3样品; 当GPLs含量为0.38vol%时, 复合材料的弯曲强度和断裂韧性分别增加了30.75%和27.20%, 达到(523±30) MPa和(4.49±0.33) MPaּm1/2。

Walker等[ 27]通过SPS法制备了Si3N4/GPL陶瓷块体复合材料, 其制备工艺如图9所示。当Si3N4/ GPL块体复合材料中GPLs含量为1.5vol%时, 复合材料的断裂韧性从2.8 增加到6.6 MPa·m1/2, 但是, 断裂强度却随着GPL的含量增加而有所降低; 当GPLs含量为0.5vol%时, 石墨烯有向金刚石相转变的趋势; 在该块体复合材料中还发现一些意想不到的增韧机制, 由于GPLs在基体晶粒的固定和包裹下, 形成了一个沿着晶界连续的石墨烯墙, 从而阻止了裂纹在二维上传播, 而可在三维上继续传播。此外, Kun等[ 28]通过热等静压(Hot isostatic pressing, HIP), 制备了Si3N4/MLG块体复合材料。在断裂表面观察到的石墨烯片厚度大约为10 nm, MLGs均匀分散在陶瓷基体中, 且在陶瓷基体中会诱导孔隙生成。当MLGs含量为1wt%和3wt%时, 其平均弯曲强度分别为642.7和451.8 MPa, 平均弹性模量分别为239.5和188.3 GPa, 比其他商用石墨烯纳米片添加进氮化硅陶瓷复合材料中的值都要高。

| 图9 Si3N4/石墨烯块体复合材料的制备示意图Fig. 9 A proposed scheme of the fabbrication of Si3N4/graphene bulk composites |

Dusza等[ 29]的进一步研究表明, 在220 MPa下干压成型的样品, 采用HIP烧结, 制备了致密氮化硅复合1wt% GPLs的块体复合材料。结果表明, GPLs的厚度为5~50 nm, 且GPLs相对均匀地分散在陶瓷基体中; 在所制备的块体材料中发现有包含2~4片且厚度为30~150 nm的重叠GPLs。单层和重叠的GPLs都位于氮化硅边界, 阻碍了晶粒的生长, 改变了晶粒形状。在Si3N4/GPL界面发现了两个特征: 一是仅有一个玻璃晶界相, 不存在第二相; 二是Si3N4和GPLs具有完整的原子层。最小尺寸的GPLs和单片Si3N4的块体复合材料具有最高的断裂韧性9.9 MPa·m1/2。由于在不同的热膨胀系数下, GPLs引起了裂纹偏转、裂纹分支、裂纹弥合等增韧机制。

Kvetková等[ 30]通过HIP和气压烧结(Gas Pressure Sintering, GPS)两种方法制备了GPL/Si3N4复合材料。结果表明, 在所有的复合材料中, GPLs是相对均匀的分散在Si3N4基体中, 但也发现了一些重叠的GPLs片; 这些薄片常是与参与的气孔连在一起的。GPS制备的复合材料具有较好的微观结构, 但是断裂韧性却较低, 最高为8.5 MPaּm1/2, 这主要是由石墨烯薄片与基体之间较弱的界面强度所造成的。而通过HIP制备的石墨烯纳米片增强复合材料, 最高断裂韧性值为9.9 MPaּm1/2; 所有通过GPS和HIP制备的复合材料都具有相似的增韧机制, 如裂纹偏转、桥接、分叉等。复合材料的断裂韧性相比于单独的氮化硅材料显著增加。

而Tapasztò等[ 31]首先用α-Si3N4陶瓷粉体, Al2O3和Y2O3为烧结剂, 混合成基体粉体; 再以多壁碳纳米管和膨胀石墨作为复合相, 与基体粉体分别混合球磨后, 采用HIP工艺, 在1700℃烧结制备Si3N4/GNP和Si3N4/CNT两种陶瓷块体复合材料。利用中小角散射和扫描电子显微镜观察发现, 石墨烯比碳纳米管更易于分散在陶瓷基体中。石墨烯均匀分散在陶瓷基体中, 而碳纳米管以缠绕的聚集体形式存在。复合相的分散性与所制备的块体复合材料的机械性能密切相关。在相同实验条件下, 添加具有更好分散性石墨烯的块体复合材料的机械性能比碳纳米管要高出10%~50%。

最近, Belmonte等[ 32]通过SPS法烧结制备了GNPs/Si3N4块体复合材料。该种复合材料具有优异的摩擦性能。在高接触压力下, GNPs降低了摩擦系数; 特别是, 该类复合材料与单独的氮化硅相比, 其摩擦性能增加高达56%, 从而也相应地提高了材料的平均使用寿命; 剥离产生的石墨烯薄片, 粘附在润滑膜上有效地降低了磨损量。这些复合材料有望在汽油直喷系统中得到使用。Hvizdó等[ 33]通过HIP法成功制备出石墨烯/Si3N4复合材料。结果表明, 石墨烯是比较完整的分布于陶瓷基体中, 但随着其体积分数的增加, 孔隙率也增加。研究还发现, 石墨烯的引入使得复合材料具有更好的耐磨性; 石墨烯含量为3wt%的复合材料中, 其耐磨性都有显著的提高。

综上所述, 对于所制备的Si3N4/石墨烯块体复合材料, 目前采用的方法均可使GPLs均匀分散在Si3N4基体中, 但是在与GPLs平行的平面上, 也常常有两片或者更多的GPLs紧贴在一起; 这些单层(厚度约为25 nm)或者多层(厚度约为100 nm)GPLs位于Si3N4/Si3N4晶粒边界, 并且常与一些孔隙相连; 但是在TEM的观察基础上, 这样取向的“纳米孔隙”是否与产生的GPLs或复合材料的加工路线有关, 还不能确定[ 34]。

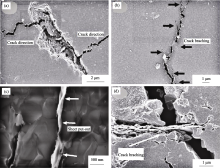

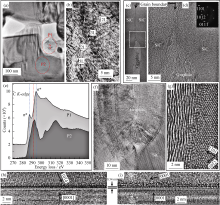

表1中显示了几种Si3N4/石墨烯块体复合材料的硬度和断裂韧性。根据表中数据可知, 除了通过多层石墨烯增强的块体复合材料以外, 其他类别增强的复合材料的硬度都低于未添加的材料。这主要是因为烧结后材料中的残余气孔造成的; 而对于硬度最高的体系, 与其他复合材料相比, 是由于其存在的孔隙率较少且晶粒尺寸较小。相反, 与没有添加增强体的复合材料相比, 添加了增强体的块体复合材料的断裂韧性最高, 这是因为在裂纹扩展中出现了多重增强机制。断面和裂纹的SEM图表明了这些不同增韧机制均起源于添加GPLs。主要的增韧机制有裂纹偏转、裂纹分叉、片拉出、裂纹桥接(如图10)。而对于不同的GPLs来增强的体系, 断裂过程都是相似的, 只是在裂纹扩展期间出现的频率或增韧过程中的有效性有所不同。

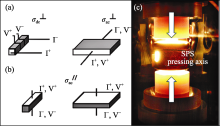

最近, Ramirez 等[ 35]通过SPS制备了Si3N4/GNPs块体复合材料。在致密化过程中, 某些无定型成分被引进石墨烯层中, 使所制备的GPLs含量为25vol%的Si3N4块体复合材料具有最高的电导率40 S/cm, 远高于添加其他导电颗粒的陶瓷。由于出现GPLs的择优取向, 使得沿着其垂直于热压方向测量的导电率比沿着平行方向测量的要高出一个数量级(如图11)。对于两个正交的方向, 很显然传导机制是不同的。电荷的传输方向主要是沿着石墨烯片的平面(垂直于热压方向)进行传输的, 其传输机制可能是由于电子在石墨烯层之间的跳跃; 但在平行于热压方向的传导展示了一个更加复杂的行为, 对高含量的GNPs来说, 具有金属型过渡(d r/d T<0)规律; 而且在Si3N4/GNP界面间的薄无定形层起到绝缘作用, 可能会影响到平行结构的电流传导。

最近, Ramirez等[ 36]通过在液体介质中混合石墨烯纳米片(GNP)和陶瓷粉体, 然后将干燥的混合粉体通过SPS烧结制备出含有12wt%和15wt%石墨烯纳米片的Si3N4/GNP陶瓷块体复合材料。通过该块体复合材料的断面观察可知, 石墨烯纳米片沿着基体的晶界Z字形弯曲(如图12)。对块体复合材料表面出现的GNPs进行电导测量, 发现其中建立了一个导电的网络结构。虽然Si3N4/GNP陶瓷块体复合材料与同种情况下的CNTs相比, 渗流值要高, 但是在较窄的空隙下, 渗出整个网络的电荷传输还是存在的。通过测量平行和垂直于SPS加压轴的两个方向的电流, 可以观察到明显的各向异性。随着GNPs含量的增加, 改善了材料内GNPs的相互接触, 使得Si3N4/GNP陶瓷块体复合材料的电导率显著增加。而由于这些块体复合材料的高度各向异性的结构特性, 导致在电流传输活化能方面的差异, 也说明了在相同条件下, 平行和垂直于SPS加压轴线的两个方向上显著不同的传导行为。

| 图 10 复合材料的增韧机制Fig. 10 Toughening mechanisms of composites(a) Crack deflection on a plane with larger size and crack plane orientation almost parallel (fracture line)[ 29]; (b) Crack branching during crack propagation in the nanographene platelet-reinforced composite (fracture line)[ 34]; (c) Sheet put-out with a GPL on the fracture surface, with the plane of the sheet perpendicular to the plane of the fracture surface[ 28]; (d) Crack bridging by GPLs on the fracture line with the plane orientated of sheet nearly perpendicular to the plane of the polished surface[ 34] |

| 图11 沿着2个方向测量直流和交流电导率的实验装置示意图Fig. 11 Diagram of experimental setup of dc and ac electrical conductivity ( σdc , σac) measurements along different directions[ 35](a) perpendicular (defined by superscript┴) and (b) parallel (superscript″) to the SPS pressing axis; (c) sample and graphite die in the SPS furnace |

| 图12 Si3N4/GNP块体复合材料的断面FESEM照片(a)和高倍率图像显示纳米片沿着基体晶界Z字形弯曲(b)[ 36]Fig. 12 FESEM micrographs of the fracture surface of the Si3N4/GNP composite where nanoplatelets protrude from the surface (a) and high magnification image showing the zigzag bending of nanoplatelets along the matrix grain boundaries (b)[ 36] |

近来, Ramírez等[ 37]在使用SPS烧结制备GO (graphene oxide, GO)/Si3N4复合材料期间, 通过原位还原, 氧化石墨烯(GO)合成Si3N4/GO复合材料。研究发现, GO得到很大程度的还原(r-GO)。由于r-GO的存在, GO/Si3N4复合材料表现出较大的

电导率值, r-GO含量分别为4vol%和7vol%时, 其对应的导电率分别为1 S/m和7 S/m。这种一步还原烧结法也可以防止石墨烯片在热处理过程中发生高度弯曲, 同时也可以使石墨烯片均匀地嵌入陶瓷基体中, 使氮化硅基体产生了显著的晶粒细化。

Ramirez等[ 38]在1600℃使用SPS烧结制备出GNP/Si3N4陶瓷块体复合材料。他们的实验结果表明, GNPs在异丙醇中超声分散后能长时间保持稳定。对于平行和垂直于SPS加压轴线两个取向的Si3N4/ GNP陶瓷块体复合材料的拉曼光谱分析发现, 由于GNPs的平面取向垂直于SPS加压轴线, 故平行取向的2D带具有较高的相对强度。而沿复合材料厚度方向的代表性区域的拉曼扫描, 说明了从数层到超过100层石墨烯范围的特征拉曼光谱。由于GNPs取向的原因, 而致使样品在不同取向下的典型D和G峰相对强度产生了差异(如图13)。Si3N4/GNP陶瓷块体复合材料和类似处理的Si3N4样品的拉曼光谱之间存在着一个有趣的差异: 在空白样品中观察到有游离态的Si存在, 而在复合材料中有SiC存在。通过比较相对应的峰值以及Si和SiC的成像可知, 它们是均匀且相类似地分散在两种材料中。通过拉曼成像可知, 分散在样品中的SiC颗粒是由Si3N4粉体与Al2O3和Y2O3在SPS过程中产生的游离态Si和来自GNPs的C反应生成的。

作为比较, Miranzo等[ 39]研究了含有不同碳纳米管结构的氮化硅块体复合材料的热传导性。通过SPS致密化制备了含有碳纳米管结构的氮化硅陶瓷复合材料。纳米结构的不同对各向异性的热效应有很大的影响, 分别添加CNTs和GNPs会导致氮化硅陶瓷块体复合材料在厚度方向上的热传导降低, 在平面内热传导率增加; 尤其是GNPs, 在平面内的热传导率达到40 W/(m•K), 比单独的氮化硅基体增强了两倍。这种效果是与纳米结构的择优取向有关的, 在SPS烧结时, 对样品所施加的压力, 引起了在基体中的CNTs和GNPs取向的改变, 这也是它们热传导率的内在各项异性导致的, 即在平面内(垂直于加压轴线方向)产生了一个较少阻碍的网络结构。

综上所述, 对于该类块体复合材料而言, 它们的导电导热机制是相似的。由于GNPs均匀地分散在基体中, GNPs在基体中形成一个可以导电和导热的网络结构; 在采用SPS烧结期间所加压力使得出现GNPs的择优取向, 故垂直于SPS加压轴线方向的电导率和热导率都高于二者在平行方向上的值。图14是几何形状效应测量的简化原理图。这种电流的测量被限制在一定的表面体积区域, 但是与真实测试配置的深度相似。横向的GNP-GNP连接为电子传输提供了一个额外跃变电阻, 并且传导各向异性主要是由于几何形状, 在内在片的连接处加强分散所诱导的。图(a)、(b)分别是垂直和平行于SPS加压轴向两个方向的导电路径, 虽然都是由于GNPs形成了三维的电阻网络结构, 但(a)图与(b)图相比, 电阻较少, 且路径也比较简单, 也由此可知垂直于SPS加压轴线的电流高于平行方向上的。

| 图13 对于复合材料的两个取向: 平行(a和b)和垂直(c和d)于SPS压轴线, 由G(a和c)和D(b和d)峰强度建立的拉曼图像; (e)为两个扫描区域的平均光谱图; (f)为具有2D峰强度的多层石墨烯单一频谱图, 该单一频谱是从集合的(c)图中提取的; (g)为断面(平行取向)SEM照片, 显示了GNPs的(箭头所指)择优取向; (h和i)为平行(左)和垂直(右)于SPS压轴的两个样品取向的扫描区域(轮廓)的光学图像[ 38]Fig. 13 Raman images built from G (a and c) and D peak intensities (b and d) for both composite orientations: parallel (a and b) and perpendicular (c and d) to the SPS pressing axis. Average spectra of both scanned regions (e). Example of a single spectrum extracted from the collection of image (c) with the intense 2D peak of few layer graphene (f). SEM micrograph of the fracture surface (parallel orientation) (g), showing the preferential orientation of projected GNPs (pointed by arrows). (h and i) Optical images of the scanned zones (outlined) for both specimen orientations parallel (left) and perpendicular (right) to the SPS axis[ 38] |

| 图14 几何形状测量电流的简化原理图(在样品表面边缘的对电极), (a)垂直于SPS加压轴线的导电路径; (b)平行于SPS加压轴线的导电路径[ 36]Fig. 14 Simplified schematics of the measuring geometry (counter-electrode at the sample surface edge) to illustrate the conducting paths for the orientations perpendicular (a) and parallel (b) respect to the SPS pressing axis[ 36] |

最近, Miranzo等[ 40]采用先真空热处理然后再SPS烧结的方法, 成功制备出SiC/FLG复合材料。在SPS处理过程中, 原位生成了约为4vol%的少层石墨烯导电网络结构, 在块体SiC晶界之间发现了少层的外延石墨烯(如图15), 使所制备的SiC电性能和机械性能显著提高, 电导率高达1.02×102S/m, 韧性增加55%。该方法为快速制备具有优异的导电性和机械性能的石墨烯/SiC复合材料提供了一种可能。但是, 由于晶界间形成石墨烯层连续网络, 对常温材料强度可能有不利影响。有关研究还待深入。

Yadhukulakrishnan等[ 41]通过SPS法制备了ZrB2/GNP超高温块体复合材料。结果表明, 由于界面反应的原因, GNPs的增加有利于复合材料的致密化。通过拉曼光谱分析可知, GNPs能够在烧结温度为1900℃的复合材料中保留, 而且GNPs具有一定程度的剥离或界面反应。对于ZrB2/GNP复合材料来说, 在SPS高温(1900℃)加工过程中, 由于GNPs和ZrB2基体之间的界面反应, 如氧化物杂质的去除或ZrC的形成。与单独的ZrB2陶瓷相比, 断裂韧性和弯曲强度分别增加了约83.44%和95.1%。

| 图15 α-SiC复合材料样品的TEM照片, 显示了不同石墨烯层数的几个区域。1区: (a)研究区域的低倍率TEM照片, (b)是富含SP2杂化区的P1区域(突出显示的矩形区域)的高倍率图像, 显示了少层石墨烯片(2L、3L和5L)的不同截面; 暗线条线之间的间距与石墨烯之间一致。(e)是分别在P1和P2位置碳K边界的电子能量损失谱(去除多重散射背景后)。2区: (c)具有形成石墨岛屿晶界的低倍率TEM照片, (d,g)是同一区域的高分辨率TEM照片, 插图是右侧SiC颗粒的电子衍射图。3区:(f)几十纳米的石墨形成区。4区: (h和i)代表双层石墨烯的两个不同晶界[ 40]Fig. 15 TEM images of the α-SiC composite sample, showing several regions with different number of graphene layers. Region 1: (a) low magnification TEM image of the region of interest. (b) is a higher magnification image of the P1 region (inside the highlighted rectangular region) which is rich in sp2 carbon, showing different cross-section views of few-layers graphene flakes (2L, 3L and 5L); the spacing between dark contrast lines is consistent with the spacing between graphene sheets. (e) are electron energy loss spectroscopy spectra (after multiple-scattering background removal) of the carbon K edge at positions P1 and P2, respectively. Region 2: (c) low magnification TEM image of a grain boundary with formation of a graphite island, (d, g) high-resolution TEM images of the same region, the inset is SEAD of the right side SiC grain. Region 3: (f) graphitic formation of several tens of nanometers. Region 4: (h and i) two different grain boundaries presenting bi-layer graphene[ 40] |

由于石墨烯具有独特的纳米结构, 优异的力学、热学、电学和磁学等性能, 有可能应用于电子材料、薄膜材料、储能材料、液晶材料、催化材料等先进的功能材料。相对于聚合物/石墨烯复合材料和石墨烯基无机纳米复合材料的研究, 有关陶瓷/石墨烯块体复合材料的研究, 无论广度还是深度均有待提高。石墨烯优异的性能以及其在陶瓷基体中的良好分散性, 将会使得这类复合材料成为将来石墨烯复合材料的研究热点之一。

目前的研究表明, 石墨烯可显著提高陶瓷块体复合材料的电学性能, 在热学性能方面也显示出巨大的应用前景。同时石墨烯可大幅度提高陶瓷块体复合材料的机械性能, 特别是断裂韧性方面效果显著。由于陶瓷/块体复合材料的制备比较困难, 该类复合材料的制备方法, 复合模式以及复合比例等对材料性能的影响还都没有得到深入的系统研究。

因此, 在以下方面应当做进一步的研究: (1)改进现有的陶瓷/石墨烯块体复合材料的制备方法, 扩大陶瓷/石墨烯块体复合材料的种类以及应用范围, 深入探索陶瓷基体与石墨烯之间相互作用可能产生的新的性能和用途, 使该类块体复合材料向着结构-功能一体化方向发展。(2)对复合材料中石墨烯与陶瓷基体晶粒之间相互作用的机理进行探讨, 并通过理论模拟, 为相关研究提供理论指导。特别是, 石墨烯的加入对陶瓷基块体复合材料的强度影响尚未得到明确结论。其中, 对于石墨烯来讲, 是否存在类似于纤维增强复合材料中的临界尺寸是一个重要问题。(3)尝试应用具有优异导电性等的陶瓷/石墨烯块体陶瓷复合材料, 例如用于耐腐蚀电极, 加热体等。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|