作者简介: 郝爱文(1987-), 男, 硕士研究生. E-mail:lqhuangxjtu@126.com

本研究采用剧烈-温和阳极氧化(hard anodization-mild anodization, HA-MA)结合快速制备高度有序多孔阳极氧化铝(porous anodic alumina, PAA)膜的方法, 即先利用HA在铝表面快速形成有序凹坑阵列, 然后再对表面留有有序凹坑的铝基进行温和阳极氧化, 制备出有序PAA膜。研究了剧烈阳极氧化时氧化电压、氧化时间对所制备PAA膜有序度的影响。研究结果表明, HA-MA结合法制备PAA膜的优化HA参数为: 0.3 mol/L硫酸、80 V、10 min。HA-MA结合法所制备PAA膜的有序性和机械稳定性与二步温和阳极氧化法的相近, 但形成有序PAA膜所需的时间为4.5 h, 约为温和阳极氧化法的1/4, 极大地提高了高度有序PAA膜的制备效率。

A hard-mild anodization combined method (HA-MA) for rapidly fabricating highly ordered porous anodic alumina (PAA) membranes is presented in this paper. Firstly, by using hard-anodization (HA), the ordered pit arrays on aluminum surface were rapidly prepared and then, by using mild anodization (MA), ordered PAA membranes were fabricated on the ordered pit arrays aluminum surface. The effect of HA parameters, such as anodization voltage and duration, on the order degree of as-fabricated PAA membranes were investigated. The results showed that the optimum HA voltage and duration in 0.3 mol/L sulfuric acid at -1.5℃ were 80 V and 10 min, respectively. The order degree and mechanical stability of as-fabricated PAA membranes were similar to that of PAA membranes fabricated by two-step MA method, but its total process duration was within 4.5 h, which cost only about 1/4 time as that of by two-step MA method, The HA-MA method greatly improved the fabrication efficiency of ordered PAA.

多孔阳极氧化铝(porous anodic alumina, PAA)膜是典型六角有序排列纳米孔阵列的自组织微结构[ 1], 其独特的结构特征、可调控的结构参数和良好的耐热性、电绝缘性以及化学稳定性使得PAA成为制作各种功能纳米结构材料的有效模板[ 2, 3]而受到极大关注。

除预压印法[ 4]外, 制备不同结构参数有序PAA膜的方法主要有两步温和阳极氧化(mild anodization, MA)法[ 1, 5, 6, 7, 8]、剧烈阳极氧化(hard anodization, HA)法[ 9, 10, 11]和基于这两种方法的一些其它改进方法(如添加乙醇于电解质中的HA法[ 12, 13]、电解质成份调节的HA法[ 2, 12, 14, 15, 16]、阳极温度调节的加速MA法[ 17, 18, 19]、电解质浓度或种类调节的两步同压法[ 20, 21]等)。两步MA法所制备的PAA膜上下表面结构有序, 孔间距相同, 膜的机械稳定性好, 但其成膜速率低(2~6 μm/h), 其第一步MA在铝片表面获得高度有序凹坑的时间超过10 h[ 9], 并且形成有序PAA膜的电压和对应的膜结构参数范围很窄, 在硫酸、草酸和磷酸电解质中形成有序PAA膜的阳极氧化电压和孔间距分别为25 V、63 nm[ 5, 6], 40 V、100 nm[ 1, 4, 6]和195 V、500 nm[ 7], 难以满足实际应用和批量生产的需求。HA法制备PAA膜速率高(50~100μm/h), 并且所形成有序PAA膜的结构参数调控范围宽, 老化硫酸、低浓度硫酸以及草酸电解质中形成的有序PAA膜的孔间距分别为85~130 nm、78~114 nm和200~320 nm[ 9]; 在基于两步MA法和HA法的基础上, 添加乙醇于电介质中和电解质成份改变的HA法可分别获得孔距在70~450 nm和73~530 nm有序PAA膜[ 12, 13], 但极快的氧化速度导致所形成PAA膜在靠近底部的区域有序, 而上表面结构则无序, 更为严重的是HA法在硫酸电解质中所形成的PAA膜表面弹性畸变大、机械稳定性很差(易沿单元的边界破裂); 阳极温度调节的加速MA[ 17, 18, 19]法在2~3 h内即可获得孔间距在89~130 nm和300~400 nm有序PAA膜, 但所获得PAA膜上表面结构无序, 其机械稳定性虽高于HA膜, 但仍不如二步法制备的MA膜; 电解质浓度和种类调节的两步同电压法成膜速率都比较高[ 20, 21] (获得有序PAA的时间分别不超 3 h和4 h), 所形成PAA膜有序性和机械稳定性可与二步MA法相当, 但目前只获得了孔间距为313 nm和220~350 nm有序PAA膜。为了快速制备出孔间距较小、有序性和机械稳定性与二步MA法相同的PAA膜, 本研究探索将HA法成膜速率高和MA法成膜有序性和机械稳定性好的特点结合起来, 提出了剧烈-温和阳极氧化结合法(HA-MA)制备孔间距较小、上下表面结构有序、周期相同且机械稳定性好的PAA膜的方法, 并从实验上对HA-MA结合法的制备工艺参数(阳极氧化的电压和时间)进行了研究, 制备上、下表面结构有序、周期相同且机械稳定性好的PAA膜的工艺方法。

所用高纯铝片厚度和纯度分别为0.3 mm和99.99%(北京翠铂林有色金属技术开发中心), 化学试剂(硫酸、草酸、磷酸、铬酸、高氯酸、乙醇、丙酮和氯化铜等)均为分析纯, 实验用水为高纯去离子水, 阳极氧化装置为自制。用于微观形貌表征的扫描电子显微镜(SEM)的型号分别为JEOL2000和Zeiss Gemini Ultra-55, 图像处理软件为Image- Pro-plus software。

高纯铝片经丙酮、乙醇和去离子水清洗晾干后在温度为500℃氮气中退火4 h, 然后将经退火处理的铝片在温度为10℃、体积比为1:4的高氯酸(18%)和无水乙醇混合液中恒电压50 V电化学抛光50 s。

抛光后的铝片在-1.5℃硫酸电解质中进行第一步HA, 通过调节阳极氧化电压、时间等参数制备出底部有序、孔间距与草酸MA膜孔间距(100 nm)匹配的带铝基的PAA膜, 然后将带铝基的PAA膜用质量分数为6%磷酸和1.8%铬酸的混合溶液在60℃下浸泡6 h除去PAA膜而留下表面具有有序凹坑的铝基。将表面留有有序凹坑的铝基在3℃的0.3 mol/L草酸电解质中, 于恒压40 V下进行第二步MA, 制备出上下表面结构均有序、机械稳定性好的带铝基的PAA膜。最后用加有少量盐酸的氯化铜水溶液将铝基去除得到未通孔的自支撑PAA膜。

在电解质浓度一定的条件下, HA法所制备PAA膜的有序度和周期不仅与高场阳极氧化电压 UH有关, 还与高场阳极氧化时间 tH(或电流)有关[ 2]。先将预处理过的铝片在温度为-1.5℃硫酸电解液中于恒压25 V预氧化10 min, 然后以0.8 V/s的升压速率使电压到达预设的高场电压 UH后再恒压氧化适当时间 tH。通过合理选择 UH和 tH来获得底部结构的周期在一定范围内可调的有序PAA膜[ 10]。首先选出周期与草酸MA膜接近的硫酸HA膜的有序电压 UHO; 然后在选出的有序电压下, 选出周期与草酸MA膜匹配的硫酸HA膜的最短有序时间 tHS; 最后利用优选的 UHO和 tHS制备出底部有序、孔间距与草酸MA膜匹配PAA膜。

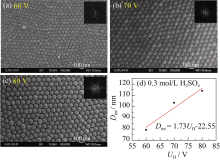

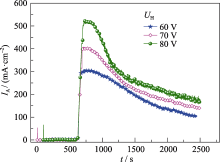

| 图1 不同 UH下阳极氧化电流 IA随时间 t的变化曲线Fig. 1 Current-time transients during HA of aluminium substrates in 0.3 mol/L H2SO4 (-1.5◦C) at UH=60, 70 and 80 V, respectively |

在0.3 mol/L硫酸电解质中制备了3个不同 UH的硫酸HA膜, 其 UH分别为60、70和80 V, 氧化时间均为30 min。图1为不同 UH下阳极氧化电流密度 IA随阳极氧化时间 t的变化曲线, 高场电流密度呈现先急剧增大而后指数下降的变化特性, 与文献报道一致[ 9, 10]。图2(a)、(b)、(c)分别为不同 UH下所制备PAA膜下表面的SEM照片, 插图为FFT图。比较FFT图可以看出, 在所设定的电压下均可获得底部有序的PAA膜, 这与较高的阳极氧化电流密度有关。图2(d)为将图2(a)、(b)、(c)的SEM照片经过图像处理软件分析后所得到的孔间距 Dint随 UH变化的关系图。图中的黑色实心圆为对SEM图分析统计的结果, 直线为统计数据拟合结果。拟合结果表明, Dint随 UH增大而呈线性变化, 比例系数为1.73 nm/V。在0.3 mol/L硫酸中制备孔间距接近且大于草酸MA膜的有序高场电压 UHO的范围在70~80 V。

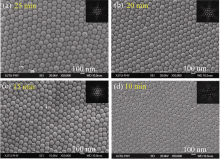

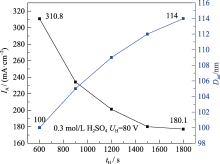

在有序电压 UHO为80 V下制备了氧化时间分别为30、25、20、15和10 min的硫酸HA膜。图3是在 UHO为80 V下, 经不同时间氧化所制备硫酸HA膜下表面的SEM照片( tH为30 min的SEM照片(图2(a)), 图4是 UHO为80 V时阳极氧化电流密度 IA和所形成的PAA膜孔间距 Dint随HA氧化时间 tH变化的关系曲线, 电流密度随氧化时间的增加而减小; 而孔间距则随氧化时间的增加而增大。比较FFT图和 Dint- tH图可以看出, UHO为80 V时, 与草酸MA膜孔间距匹配的最短的有序氧化时间为10 min。

| 图4 UH为80 V时阳极氧化电流密度和孔间距随时间变化的关系Fig. 4 Dependence of current density IA and Dint of fabricated PAA on anodization time tH for HA in 0.3 mol/L H2SO4 (-1.5℃) at UH= 80 V |

以上实验结果表明, 在0.3 mol/L硫酸电解质中形成底部有序、孔间距与草酸MA膜匹配的HA膜的优选阳极氧化电压 UHO和氧化时间 tHS分别为 80 V和10 min (优选HA参数)。

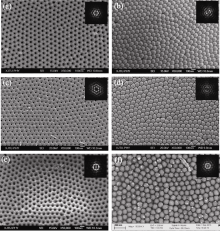

将采用优化HA参数所制备的带铝基的PAA膜用质量分数为6%磷酸和1.8%铬酸的混合溶液在60℃下浸泡6 h除去PAA膜而留下表面具有有序凹坑的铝基, 然后将表面留下有序凹坑的铝片在0.3 mol/L草酸中恒压40 V氧化4 h, 并用加有少量盐酸的氯化铜水溶液将未被氧化的铝基除去, 即得HA-MA结合法所制备的自支撑PAA膜。作为比较, 本研究还在0.3 mol/L草酸电解质中采用两步MA法制备了PAA膜, 其氧化电压为40 V, 第一步和第二步氧化时间分别为12 h和4 h。图5为HA-MA结合法以及二步MA法所制备PAA膜上、下表面的SEM照片, 插图为FFT图。比较图5的FFT图可见, 优选HA参数所制备PAA膜上、下表面的有序度与二步MA法的基本相同, 尽管非优选HA参数所制备的PAA膜下表面的有序度较好, 但上表面的有序度较差。图5(a)和(b)周期的统计平均值分别为101 nm和103 nm, 即PAA膜上、下表面孔间距基本相同, 而图5(c)和(d)周期的统计平均值分别为91 nm和102 nm, 即PAA膜上、下表面孔间距相差11 nm; 图5(e)和(f)有序度和周期统计平均值与图5(a)和(b)相同。这些结果表明, HA-MA结合法制备上、下表面结构有序、孔间距相同的PAA膜的最佳HA制备参数为0.3 mol/L、80 V、10 min; HA在铝表面所留凹坑的有序度和孔间距决定了HA-MA结合法所制备PAA膜上表面的有序度和孔间距[ 2]。HA-MA结合法制备高质量PAA膜的关键在于控制HA参数, 使HA法所制备PAA膜的有序度和周期与二步MA法所制备PAA的保持一致。由于阳极氧化法所制备PAA膜的机械稳定性完全取决于最终成膜的阳极氧化条件[ 9], HA-MA结合法中最终成膜的阳极氧化条件与二步MA法完全相同, 因而HA-MA结合法所制备PAA膜的机械稳定性与MA法的相同。HA法获得有序凹坑铝表面的时间只有MA法的1/20, 因此HA-MA结合法极大地提高了制备高质量PAA膜的效率。

本研究提出了剧烈-温和阳极氧化结合制备高质量PAA膜的方法, 并从实验上对该方法制备PAA膜的制备参数进行了优化, 制备了高质量的PAA膜。与两步MA法相比, HA-MA结合法最大的优势在于制备效率高, 极大地缩短了氧化时间, 形成有序PAA膜的时间约为MA法的1/4; 与HA法相比, HA-MA结合法的优势在于所形成PAA膜上下表面孔间距相同、机械稳定性好。研究结果表明, 采用HA-MA法制备PAA膜的优化的HA制备参数为 0.3 mol/L 硫酸、80 V和10 min。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|