吕鹏翔(1979-), 男, 博士研究生. E-mail:lpx_cn@163.com

本研究利用小功率微弧氧化电源, 通过内充液式管状阴极的逐行扫描, 在2024铝合金样件表面生成微弧氧化陶瓷膜层, 对样件的局部受损部位进行了成功的修复, 从而突破了传统微弧氧化技术不能用于铝合金构件现场局部防护与修复的限制; 利用XRD、SEM、EDS等分析方法对陶瓷膜层的相组成与微观组织形貌进行了研究。利用纳米压痕仪测试了陶瓷膜层的纳米压痕硬度和弹性模量, 用动电位极化曲线测试陶瓷膜层的耐腐蚀性能。结果表明: 在恒电流模式下, 扫描式微弧氧化电压快速升高, 直接进入微弧放电阶段。其一次扫描成膜层厚度17 μm, 相对于传统微弧氧化具有很高的成膜效率。铝合金扫描式微弧氧化陶瓷膜层主要由α-Al2O3和γ-Al2O3组成, 膜层分为致密层和疏松层, 表面多微孔, 且有微裂纹; 纳米压痕测试结果表明, 陶瓷膜层纳米压痕硬度和弹性模量沿界面向外呈现先增加后减小的变化趋势。动电位极化曲线表明, 扫描式和传统微弧氧化陶瓷膜层都能够对基体起到有效的腐蚀防护作用, 传统微弧氧化陶瓷膜层的腐蚀防护作用高于扫描式。

The ceramic coating was formed on the part of the impaired surface of the 2024 alloy sample by scanning micro-arc oxidation using low pulsating power supply. It proposed a solution for local repairing impaired part of big workpiece using micro-arc oxidation technique. Microstructure and phase composition of coating were characterized by SEM, XRD and EDS. The nano indentation hardness and elastic modulus of coatings were tested by nano indenter. The corrosion resistance properties of coatings were determined by potentiodynamic polarization. The results show that under the continuous current mode, the bath voltage of scanning micro-arc oxidation (SMAO) raise fast and go into micro-arc oxidation stage immediately. The thickness of the coating formed by SMAO is 17 μm after a single scanning, indicating SMAO has high film efficiency. The coating, mainly composed of α-Al2O3 and γ-Al2O3, is dense in the inner layer and porous in the outer layer. There are a large number of micropores and micro-cracks on its surface. The nano indentation test results show that the nano indentation hardness and elastic modulus of coatings firstly increase and then decrease from interface to surface. The potentiodynamic polarization indicates that the SMAO and MAO coatings all have effective corrosion protective effect to 2024 aluminium alloy. And the MAO coating's performance is better than that of SMAO coating.

铝及其合金因其优异的性能成为除钢铁之外工业领域最重要的金属, 被广泛应用于航空航天、航海、汽车、通信和消费电子等领域[ 1]。为了适应上述领域的不同工作环境, 阳极氧化、真空磁控溅射、化学气相沉积、纳米喷涂和微弧氧化等铝合金表面防护技术被开发出来[ 2, 3, 4, 5, 6]。其中, 由于微弧氧化技术生成的陶瓷膜层具有高的绝缘电阻、良好的耐磨擦、耐腐蚀性能而受到关注。微弧氧化技术(micro-arc oxidation, MAO)是由阳极氧化工艺发展而来的表面处理方法。它是将极间电压由普通阳极氧化的法拉第区升高到高压放电区, 产生微弧等离子体火花放电, 利用电弧的瞬间烧结作用, 在阀金属表面原位生长陶瓷膜层, 从而对基体进行保护的新技术[ 7, 8, 9]。微弧氧化技术成膜效率高, 处理过程中对工作液浓度和温度的变化适应性强, 采用碱性工作液, 不含污染环境的酸性物质或者重金属离子, 生产过程环境友好绿色环保。利用微弧氧化技术不仅能在铝合金表面生成更厚、更致密的陶瓷膜层, 而且其耐磨及耐腐蚀性能也显著优于阳极氧化或硬质阳极氧化膜[ 10, 11, 12, 13, 14, 15, 16]。因此, 该技术被越来越多的应用于铝合金构件的防护与局部修复, 用来替代阳极氧化工艺。然而, 传统的微弧氧化工艺是将工件浸入于工作液中, 电解槽的存在不但限制了工件大小, 而且使得对一些已经安装定位后的零件局部进行现场防护和修复难以进行。为此, 需要开发能够槽外应用的微弧氧化技术。Timoshenko等[ 17]曾将微弧氧化改进为喷溅方式对表面进行处理, 王亚明等[ 18]采用喷射式微弧氧化进行局部修复。但是未涉及使用细小的内冲液式管状阴极, 尤其是局部特殊形状的修复。本工作利用小功率微弧氧化脉冲电源和内冲液式管状电极, 经由阴极的逐行扫描来实现大面积工件的局部修复, 研究扫描式微弧氧化(scanning micro-arc oxidation, SMAO)工艺对陶瓷膜层组织结构的影响, 并与传统微弧氧化工艺进行比较。

1.1扫描式微弧氧化原理及工艺

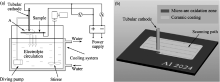

如图1所示, 扫描式微弧氧化打破传统微弧氧化加工布局方式。首先, 将接于阳极的工件安装在具有X-Y方向的两轴导轨上; 其次, 将阴极转化成直径细小的内冲液式管状电极, 作为扫描端, 使阴极指向工件的待加工表面, 并保持扫描端与阳极表面具有一定的放电间隙。再次, 利用潜水泵把工作液通过管状阴极送进放电间隙。工作液装在具有外部水冷设施的槽中, 放电后的工作液被回收到这个槽里, 槽中安装搅拌器, 保持工作液的浓度均匀, 温度在30℃。最后, 使阴极在待修复工件表面按照预定的轨迹扫描生成陶瓷膜。

| 图1 扫描式微弧氧化实验原理示意图Fig. 1 Schematic of SMAO experiment principle(a) General schematic diagraph; (b) Detailed schematic diagraph of Partial A in (a) |

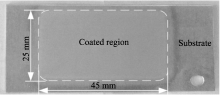

实验材料为2024铝合金板材, 其主要化学成分为Cu 3.8wt%~4.9wt%, Mg 1.2wt%~1.8wt%, Mn 0.3wt%~0.9wt%, Al余量。使用自制的小功率脉冲微弧氧化电源和扫描装置对其进行表面陶瓷化处理。工件接阳极, 管状阴极的材料为A316不锈钢, 外径φ2.5 mm, 壁厚0.1 mm。使用去离子水配置硅酸钠与氢氧化钠溶液作为实验工作液。实验采用先恒电流再恒电压的加工模式, 放电间隙为2.5 mm, 扫描电极的扫描速度15 mm/min, 目标电压520 V, 输入电流1 A, 占空比25%, 脉宽500 μs, 单向加工。铝合金表面局部损伤部位扫描式微弧氧化生成的膜层形貌如图2所示。

| 图2 2024铝合金样件扫描式微弧氧化局部修复部位陶瓷膜层Fig. 2 Ceramic coating formed in local repairing region on 2024 alloy sample by SMAO |

用JSM -6480A型扫描电子显微镜(SEM)观察膜层形貌, 并用其配备的能谱仪分析膜层成分; 采用日本理学电机D/max-rB型X射线衍射仪对陶瓷膜层进行物相分析, 在40 kV的加速电压和50 A的电流下, 采用Cu-Kα辐射, 以10°/min的速度扫描。具体参数为角度: 20°~90°; 小角掠射: 3°; 步长: 0.02°。纳米压痕硬度和弹性模量的测量采用美国MTS公司生产的Nano Intenter-XP型纳米压痕仪, 位移分辨率为0.01 nm, 载荷分辨率为50 nN, 测量方向从铝合金基体与陶瓷膜层界面处向膜层外部, 步距为3 μm, 每个位置测试5个点取平均值, 压入深度1 μm。利用CHI604C 电化学分析仪测试膜层耐蚀性。采用三电极体系: 参比电极为饱和甘汞电极(SCE), 辅助铂电极, 试样为工作电极(测试面积1 cm2)。腐蚀介质为3.5%NaCl溶液, 在室温中进行, 极化曲线扫描速率为1 mV/s, 扫描范围为开路电位±0.5 V。

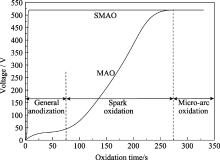

扫描式和传统微弧氧化, 其放电机理都是让极间电压超过法拉第区, 达到微弧放电区而实现在铝合金表面原位生长陶瓷膜层的。因此, 只要极间电压和工作液满足条件, 就能够在铝合金表面经微弧放电生成陶瓷膜层。本实验中采用单向加工模式, 先利用恒电流方法升电压, 当电压升高到520 V时再采用恒电压的加工模式, 直到实验结束。为了方便比较, 传统微弧氧化加工的铝合金基体表面积同样是25 mm×45 mm, 二者采用相同的电参数, 输入电流为1 A, 占空比25%, 脉宽500 μs。图3为加工过程中电压变化曲线。尽管放电机理没有本质的区别, 实际放电条件的变化仍然使得两种微弧氧化下的电压随时间的变化规律表现出显著的不同。在最初的120 s内, 传统微弧氧化电压由0 V缓慢增长到124 V, 显示放电处于阳极氧化阶段。在120 s~ 300 s之间, 电压由124 V快速地升高到520 V, 显示放电经历了火花放电阶段。在300 s之后, 电压平稳在520 V, 之后转为恒电压加工模式。扫描式微弧氧化电压图像显示, 在接通电源后的很短时间内(5 s), 电压陡然升高到520 V, 这期间没有传统微弧氧化所经历的阳极氧化和火花放电两个阶段, 而是直接进入微弧放电阶段。传统微弧氧化使被加工表面同步生成陶瓷膜层, 随加工的继续膜层慢慢地变厚。而扫描式微弧氧化是由扫描电极逐行扫描遍历整个待加工区域实现的。

图4为扫描式和传统微弧氧化过程中陶瓷膜层厚度变化曲线, 由图4显示, 扫描式微弧氧化在放电后很短时间内就生成厚度约17 μm的膜层, 因为膜层是由扫描电极单次扫描生成的, 所以膜层厚度不随时间变化。传统微弧氧化膜层, 在加工开始阶段膜层生长缓慢, 当进入微弧放电阶段后, 膜层增长速度很快, 进入加工后期, 由于恒电压模式, 膜层变厚降低了膜层生长速率, 使得膜层生长变得缓慢。两条曲线的交叉点约在30 min处, 显示扫描式微弧氧化单次成膜厚度相当于传统微弧氧化30 min的厚度, 这表明扫描式微弧氧化具有很高的成膜效率。

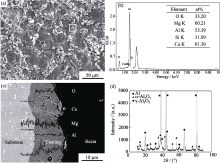

图5(a)为扫描式微弧氧化陶瓷膜层的表面形貌。图5(a)显示, 陶瓷膜层表面分布着许多尺寸不一的微孔, 外形呈火山口状, 这与传统微弧氧化陶瓷膜层微孔基本相同。微孔孔径小于10 μm, 其中孔径较大的数量较少, 稀疏的分布在膜层表面。孔径较小的数量则较多, 并且局部聚集随机分布在陶瓷膜层表面。图5(c)为陶瓷膜层中各元素的截面线扫描分析。图5(c)显示, 陶瓷膜层分为靠近基体的致密层和外部的疏松层。基体材料和工作液的成分共同决定了陶瓷膜层中的组成元素。其中Al、Mg和Cu元素来自于铝合金基体, Si元素则来自工作液中所含的Na2SiO3。膜层中Al元素的含量远低于其在铝合金基体中的含量, 如图5(c)显示, 在基体和膜层的边界处Al元素含量陡降。膜层中来自工作液的含Si元素含量较高, 是由参与反应的硅酸根离子经微弧放电分解后, 与其它元素生成新物质留在膜层中的结果。图5(b)和图5(d)分别是膜层表面的EDS能谱和XRD分析, 分析结果显示, 陶瓷膜层的主要成分是α-Al2O3和γ-Al2O3。陶瓷膜层表面EDS能谱分析证明除主要含有Al元素和O元素外, 还含有Si、Mg和Cu三种元素, 而XRD分析表明陶瓷膜层中并没有含Si、Mg和Cu三种元素的化合物。因此判断Si、Mg和Cu三种元素的化合物是以非晶态的形式存在于陶瓷膜层中的。

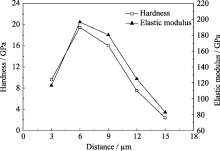

图6为扫描式微弧氧化陶瓷膜层的纳米压痕硬度和弹性模量沿膜层厚度方向的分布曲线。图6显示沿膜层与基体的界面向外, 纳米压痕硬度和弹性模量的变化基本一致, 都表现为先增加后减少的趋势。在距离界面6 μm处, 二者分别达到最大值19.49和196.64 GPa; 在距离界面15 μm处, 二者分别达到最小值2.37和82.90 GPa。这表明膜层的纳米压痕硬度和弹性模量在界面处的下降较快, 并且致密层的纳米压痕硬度和弹性模量高于疏松层。致密层结构致密层孔隙小并且α-Al2O3含量更高, 疏松层结构疏松孔隙多局部存在微裂纹, 并且其组成以γ-Al2O3为主, 这导致了致密层的硬度和弹性模量高于疏松 层[ 19]。界面处膜层虽然属于致密层, 但是与其相邻的铝合金基体的硬度很低, 这使得压头压入的过程中, 靠近界面的膜层因周边受力不均而导致纳米压痕硬度和弹性模量下降较快。

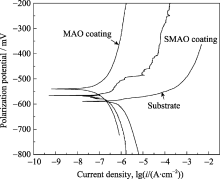

图7为扫描式和传统微弧氧化陶瓷膜层以及2024铝合金基体的动电位极化曲线。动电位极化曲线显示, 铝合金基体的腐蚀电位是三者中最低的, 而它的腐蚀电流密度却是最大的, 这表明相对于2024铝合金基体微弧氧化陶瓷膜层具有更好的耐腐蚀性能, 能够对基体起到有效的腐蚀防护作用。图7 同时显示, 传统微弧氧化陶瓷膜层的腐蚀电位高于扫描式的, 而其腐蚀电流密度却小于扫描式微弧氧化陶瓷膜层的, 表明传统微弧氧化陶瓷膜层的耐腐蚀性能优于扫描式的。这是由于, 相对于传统微弧氧化陶瓷膜层的整体生长, 扫描式微弧氧化加工过程中, 两条相邻扫描轨迹重叠处放电不均匀, 致使局部膜层不均匀, 微孔略变大并且产生微裂纹造成的。

1) 利用小功率微弧氧化电源, 通过内充液式管状阴极的逐行扫描, 在2024铝合金样件表面生成微弧氧化陶瓷膜层, 对样件的局部受损部位进行了成功的修复, 从而提出了一种用于大面积铝合金构件局部防护和修复的微弧氧化方法, 进而突破了传统微弧氧化技术不能用于铝合金构件现场局部防护与修复的限制。

2) 当电参数相同时, 恒电流模式下扫描式微弧氧化电压快速升高, 直接进入微弧放电阶段, 电压并不经过阳极氧化和火花放电两个传统微弧氧化电压必然经历的阶段, 两者在成膜机理上显示出显著不同。相同的工艺条件下, 其扫描式微弧氧化单次扫描成膜层厚度17 μm, 表明扫描式微弧氧化具有很高的成膜效率。

3) 2024铝合金扫描式微弧氧化陶瓷膜层主要成分是α-Al2O3和γ-Al2O3, 膜层分为靠近基体的致密层和外部的疏松层, 表面多火山口状的微孔, 其尺寸大小不一, 并且有微裂纹, 不均匀地分布在膜层表面; 纳米压痕检测结果表明, 陶瓷膜层的纳米压痕硬度和弹性模量在界面附近和疏松层部分低于致密层部分, 沿界面向外表现为先增加后减少的趋势。

4) 扫描式微弧氧化陶瓷膜层的动电位极化曲线表明, 扫描式和传统微弧氧化陶瓷膜层的腐蚀电位都高于基体, 腐蚀电流密度都低于基体; 同时由于扫描式微弧氧化放电相对于传统微弧氧化不均匀, 因此其膜层整体腐蚀防护作用低于传统微弧氧化膜层。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|