2024铝合金表面扫描式微弧氧化工艺研究

, 韦东波, 郭成波, 李兆龙, 狄士春

, 韦东波, 郭成波, 李兆龙, 狄士春 Study on Scanning Micro-arc Oxidation Technology Applied to 2024 Aluminum Alloy

Fig. 2 Ceramic coating formed in local repairing region on 2024 alloy sample by SMAO

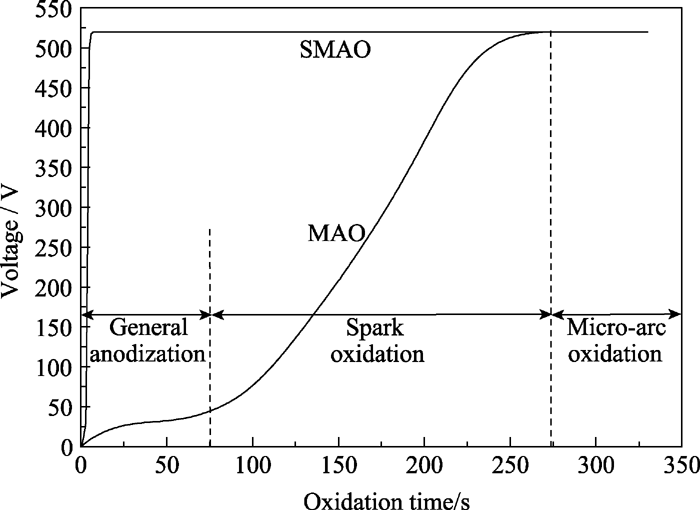

1.2 膜层分析与测试 用JSM -6480A型扫描电子显微镜SEM观察膜层形貌, 并用其配备的能谱仪分析膜层成分; 采用日本理学电机Dmax-rB型X射线衍射仪对陶瓷膜层进行物相分析, 在40 kV的加速电压和50 A的电流下, 采用Cu-K#cod#x003b1;辐射, 以10#cod#x000b0;min的速度扫描。具体参数为角度: 20#cod#x000b0;~90#cod#x000b0;; 小角掠射: 3#cod#x000b0;; 步长: 0.02#cod#x000b0;。纳米压痕硬度和弹性模量的测量采用美国MTS公司生产的Nano Intenter-XP型纳米压痕仪, 位移分辨率为0.01 nm, 载荷分辨率为50 nN, 测量方向从铝合金基体与陶瓷膜层界面处向膜层外部, 步距为3 #cod#x003bc;m, 每个位置测试5个点取平均值, 压入深度1 #cod#x003bc;m。利用CHI604C 电化学分析仪测试膜层耐蚀性。采用三电极体系: 参比电极为饱和甘汞电极SCE, 辅助铂电极, 试样为工作电极测试面积1 cm 2 。腐蚀介质为3.5%NaCl溶液, 在室温中进行, 极化曲线扫描速率为1 mVs, 扫描范围为开路电位#cod#x000b1;0.5 V。 2 实验结果和分析 2.1 扫描式与传统微弧氧化工艺对比分析 扫描式和传统微弧氧化, 其放电机理都是让极间电压超过法拉第区, 达到微弧放电区而实现在铝合金表面原位生长陶瓷膜层的。因此, 只要极间电压和工作液满足条件, 就能够在铝合金表面经微弧放电生成陶瓷膜层。本实验中采用单向加工模式, 先利用恒电流方法升电压, 当电压升高到520 V时再采用恒电压的加工模式, 直到实验结束。为了方便比较, 传统微弧氧化加工的铝合金基体表面积同样是25 mm#cod#x000d7;45 mm, 二者采用相同的电参数, 输入电流为1 A, 占空比25%, 脉宽500 #cod#x003bc;s。图3为加工过程中电压变化曲线。尽管放电机理没有本质的区别, 实际放电条件的变化仍然使得两种微弧氧化下的电压随时间的变化规律表现出显著的不同。在最初的120 s内, 传统微弧氧化电压由0 V缓慢增长到124 V, 显示放电处于阳极氧化阶段。在120 s~ 300 s之间, 电压由124 V快速地升高到520 V, 显示放电经历了火花放电阶段。在300 s之后, 电压平稳在520 V, 之后转为恒电压加工模式。扫描式微弧氧化电压图像显示, 在接通电源后的很短时间内5 s, 电压陡然升高到520 V, 这期间没有传统微弧氧化所经历的阳极氧化和火花放电两个阶段, 而是直接进入微弧放电阶段。传统微弧氧化使被加工表面同步生成陶瓷膜层, 随加工的继续膜层慢慢地变厚。而扫描式微弧氧化是由扫描电极逐行扫描遍历整个待加工区域实现的。 图3 扫描式和传统微弧氧化极间电压变化曲线

Fig. 3 Interpolar voltage curve during SMAO and MAO