邱万奇(1964-), 男, 博士, 副教授. E-mail:mewqqiu@scut.edu.cn

在铜基体上沉积铬-金刚石复合过渡层, 用热丝CVD系统在复合过渡层上沉积连续的金刚石涂层. 用扫描电镜(SEM)、X射线(XRD)、拉曼光谱及压痕试验对所沉积的镶嵌结构界面金刚石膜的相结构及膜/基结合性能进行了研究. 结果表明, 非晶态的电镀Cr在CVD过程中转变成Cr3C2, 由于金刚石颗粒与Cr3C2的相互咬合作用, 金刚石膜/基结合力高; 在294 N载荷压痕试验时, 压痕外围不产生大块涂层崩落和径向裂纹, 只形成环状裂纹.

The diamond films were fabricated by using a two-step process on copper substrates. Firstly, chromium (Cr)-diamond composite interlayer was electroplated on copper substrates, then continuous diamond films were deposited by using hot-filament chemical vapor deposition (HFCVD) method. The interfacial characteristics were investigated by indentation test. The film surface morphology, phase structure and inner stress were analyzed by scanning electron microscope (SEM), X-ray diffraction (XRD) and Raman spectrum. The results show that the diamond particles are deeply imbedded in chromium layer and the amorphous Cr in the composite interlayer is carborized to Cr3C2in the CVD process. Low inner stress is detected in the diamond films and good adhesive strength between film and substrate is obtained due to the deep anchoring of the diamond particles in the Cr3C2 matrix. Concentric cracks but no delaminate area and radial cracks are observed on the periphery of the indentation in 294 N load indentation test.

CVD(Chemical Vapor Deposition)金刚石膜具有优异的力学、热学、光学、电学、化学及生物学性能, 具有广阔的应用前景[ 1]. 然而, CVD金刚石膜与基体结合力差, 实际工程应用受到很大的限制. 在基体表面预沉积过渡层是提高金刚石膜/基结合力的有效方法. 根据界面结构形态的不同, 过渡层分为两类, 一类是平直结构界面过渡层[ 2, 3], 过渡层材料沉积到基体表面, 然后在过渡层上沉积CVD金刚石膜; 另一类是镶嵌结构界面过渡层, 沉积在基体表面的过渡层为金刚石颗粒+包镶金属复合材料, 金刚石颗粒部分埋入包镶金属中(镶嵌部分), 部分露出包镶金属表面(露头部分), 在随后的CVD金刚石沉积过程中, 以露头金刚石为籽晶外延生长金刚石膜[ 4, 5, 6]. 在镶嵌结构界面过渡层上沉积的金刚石膜/基界面立体化, 涂层与过渡层相互咬合, 界面接触面积增大, 热应力能在较宽范围内得到释放, 显著提高了CVD金刚石膜/基结合力.

沉积镶嵌结构界面过渡层的关键是将金刚石颗粒部分植入过渡层中, 形成镶嵌咬合部分; 另一部分露出过渡层表面, 形成露头部分. 采用金属—金刚石复合镀是目前最有效的方法之一, 利用金刚石不导电这一特性, 按底镀-上砂-加固镀工艺, 可保证金刚石颗粒部分镶嵌, 部分露头. 目前最容易与金刚石复合镀的金属是Ni及其合金[ 4, 5, 6], 但是Ni是碳溶解元素, 在随后的CVD沉积金刚石过程中会催化界面金刚石转化成石墨[ 6, 7], 降低CVD金刚石膜/基力学性能. 碳化物形成元素(Cr、Mo、W、Ti等)能在CVD过程中与金刚石形成界面碳化物, 显著提高界面结合力, 广泛用于平直结构界面过渡层的制备[ 2, 3, 8], 但碳化物形成元素通常很难与金刚石复合镀沉积, 至今未有用碳化物形成元素作包镶金属制备镶嵌结构界面过渡层来沉积金刚石膜的报道.

Cr是唯一能直接从水溶性电镀液中沉积出来的碳化物形成元素, 在CVD过程中Cr与金刚石形成界面碳化物, 没有石墨催化作用. 本工作用三价铬镀液与金刚石复合镀方法沉积镶嵌结构界面过渡层[ 9], 并在热丝CVD系统中沉积出连续金刚石膜.

采用两步法制备样品.

第一步, 用三价铬镀液在Cu基体上沉积出Cr底镀层+Cr-金刚石上砂层+Cr加固层的镶嵌结构界面过渡层, 镀液成分为0.5 mol/L Cr3+、0.6 mol/L HCOO-、0.6 mol/L H3BO3、2.4 mol/L Cl-和0.1 mol/L Br-; 底镀和加固镀镀液相同, 上砂镀液是在底镀液中加入W5(颗粒直径在4.5~5.0 μm)金刚石粉40 g/L的悬浮液. 纯Cu基体经机械抛光和乙醇超声清洗后, 在底镀液中用9 A/dm2的电流密度电镀4 min, 获得0.6 μm的底镀层; 然后立即放入上砂镀液中, 用5 A/dm2的电流密度上砂4 min; 最后用7 A/dm2的电流密度在加固镀液中电镀25 min, 在Cu基体表面获得Cr-金刚石镶嵌结构界面过渡层.

第二步, 将第一步制备的样品放在热丝CVD系统中沉积连续的金刚石膜, 具体沉积工艺参数为: 热丝温度为2000℃, 基体温度为800~850℃, 样品与热丝距离为5 mm, 甲烷在氢气流中的浓度为 1.2vol%, 沉积时间为16 h, 关于热丝CVD设备的详细描述见文献[8].

用表面洛氏硬度计进行压痕试验, 以评估所沉积金刚石的膜/基结合性能; 用S3700扫描电镜对各阶段沉积样品进行表面形貌分析; 用χ’pert Pro X射线衍射仪作相结构分析, 用Lab RAM Aramis 拉曼光谱仪进行金刚石膜品质和内应力分析.

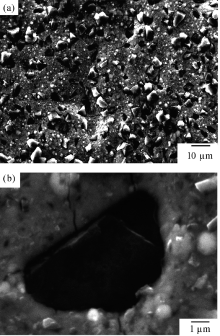

图1(a)是第一步(底镀+上砂+加固镀)样品表面的SEM照片, 从图中可见, 金刚石颗粒密度达(2~4)×106/cm2, 均匀分布于过渡层表面, 大多数金刚石颗粒部分埋入过渡层中. 图1(b)为金刚石颗粒的植入形貌, 图中显示金刚石颗粒形状不规则, 埋入深度超过颗粒直径一半, 部分已全部埋入过渡层中, 与包镶Cr形成深度相互咬合, 从图中还可见到金刚石颗粒附近存在微裂纹, 裂纹连接附近金刚石颗粒, 并终止于Cr/金刚石界面上. 从三价铬镀液沉积的Cr通常因溶有氢, 镀层脆化, 容易形成裂纹[ 10], 加上高密度金刚石颗粒复合沉程至涂层中, 内应力增大, 使镶嵌结构界面过渡层中存在连接金刚石颗粒的微裂纹.

| 图1 经底镀+上砂+加固镀样品表面SEM照片Fig. 1 SEM surface morphologies of samples after Cr-diamond composite plating(a) Distribution and density of diamond particles; (b) A deeply imbedded diamond particle |

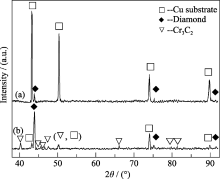

是经第一步和第二步沉积工艺制备样品的XRD图谱. 经第一步沉积的样品(图2(a)), XRD谱线中出现了尖锐的Cu基体峰和微弱的金刚石峰, 但没有Cr峰, 这是因为三价铬镀液电沉积出来的Cr多为非晶态[ 9], X射线衍射峰很弱, 加上强尖锐的基体Cu峰的共同作用, 使很弱的Cr峰和非晶铬包络峰难以探测到. 沉积CVD金刚石膜后的样品(图2(b)), 金刚石峰显著增强, 基体Cu峰减弱, 并出现系列的Cr3C2峰. 非晶Cr在CVD过程中因基体温度升高而转变成Cr晶体, 同时含有甲烷的氢气流在经高温热丝分解成活性氢原子和各种碳氢基团, 到达样品表面时首先使Cr碳化, 形成碳化铬, 镶嵌在Cr中的颗粒金刚石, 在界面也部分转化为碳化铬, 碳化铬含量随沉积时间的延长而增多, 当金刚石长大成连续膜后, 碳氢气流对Cr的碳化停止, 界面金刚石因碳向镶嵌过渡层内部扩散, 碳化铬继续形成. Cr有多种稳定的碳化物, 经长时间高温CVD过程处理, Cr被充分碳化成含碳量最高的Cr3C2.

| 图2 经第一步(a)和第二步(b)沉积工艺制备样品的XRD图谱Fig. 2 XRD patterns of the sample prepared after first (a) and second (b) step fabrication |

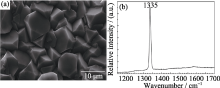

图3(a)是经16 h CVD沉积后样品的表面SEM形貌. 和不规则的分散复合镀颗粒金刚石相比, CVD生长的金刚石表面形貌已经变成规则且连续的刻面金刚石膜, 金刚石膜颗粒直径不均匀, 尺寸在2~12 μm之间, 表明在CVD金刚石生长过程中, 不仅有露头金刚石的外延生长(形成大金刚石颗粒), 还有二次形核繁衍长大(形成小金刚石颗粒). 图3(b)是金刚石膜面的Raman光谱, 在位置1335 cm-1的尖锐峰源于金刚石, 而在1480~1620 cm-1范围的非晶碳峰很弱, 表明所沉积的金刚石膜的纯度和结晶度很高; 和无应力的天然纯金刚石的1332.5 cm-1峰相比, 峰位向高波数方向漂移, 说明试验制备的金刚石膜处于压应力状态. 在双轴应力状态下, 金刚石膜Raman声子分裂为单线声子和偶极声子, 因图3(b)中只有一个1335 cm-1峰, 该峰可看作是单线声子和偶极声子峰的重合[ 11], 内应力 σ按公式 σ(GPa) = -0.567( νm- νo) (cm-1)计算, 其中 νm和 νo分别是所测金刚石和天然金刚石的Raman光谱波数, 用此公式计算得到金刚石膜的内应力为1.42 GPa, 远比一般平面结构过渡层的内应力(4~7 GPa)低[ 3]. 在镶嵌结构界面过渡层上沉积的金刚石膜因界面立体化, 能有效释放内应力, 另外, Cu基体的热导率较高也使涂层的热应力降低. 因此试验制备的金刚石薄膜内应力处于较低水平.

| 图3 经16 h CVD沉积后金刚石膜的表面SEM形貌(a)和Raman光谱(b)Fig. 3 Surface morphology (a) and Raman spectrum (b) of the diamond films after 16 h CVD process |

图4(a)是用洛氏硬度计压头在294 N载荷下样品的压痕形貌. 压痕为椭圆形, 这可能是由于压入方向与膜表面法线不重合所致[ 12]. 椭圆形压痕的长轴为671 μm, 短轴为583 μm, 平均为627 μm, 压痕深度为180 μm, 远超过金刚石薄膜和复合过渡层的25 μm厚度, 因而压痕直接深入到了铜基体. 在压痕边缘和压痕内部, 金刚石膜没有明显的大块崩落. 从放大的压痕边缘照片可见(图4(b)), 在压痕外围没有径向裂纹, 只有环状裂纹, 环状裂纹分为两部分, 第一部分在图4(b)中亮白色的区域, 属于压痕内部, 这一区域金刚石膜在压痕时与压头表面接触, 部分金刚石颗粒被压碎, 破碎金刚石颗粒附着在金刚石膜表面, 导电性不好, 在SEM观察时因局部放电而形成亮白色; 第二部分如图4(b)中的白色箭头所示, 环状裂纹在压痕外围, 附近金刚石颗粒晶形良好, 没有压碎痕迹, 并与镶嵌过渡层接触良好, 没有明显的放电现象. 压痕外缘形成环状裂纹是金刚石膜/基结合力较高的标志[ 13], 如果膜/基结合力较差则会形成大块崩落[ 2, 3, 8].

| 图4 镶嵌结构金刚石薄膜压痕的SEM形貌(a)和压痕边缘的环状裂纹(b)Fig. 4 SEM micrographs of the indentation crater on inlay structure diamond films (a) and the concentric cracks on periphery of the crater (b) |

压痕外缘形成环状裂纹和直接崩落的原因可定性解释如下. 压痕试验过程分为压入和卸载两阶段. 在压入阶段, 当压头压入深度较大时, 在压头的正下方和外围均产生较大的弹塑性变形, 对于塑性良好的软基体材料(如铜、金、铁等), 压痕外围表面(有涂层时则为界面)随压头的压入而凹陷成弯曲弧面, 硬而脆的金刚石膜因受膜/基结合力 Fad作用, 膜与基体试图一起弯曲变形, 在金刚石膜中形成弯矩和弯曲正应力 σ. 膜/基结合力 Fad越大, 弯矩和弯曲正应力 σ越大, 当 σ值超过金刚石膜薄弱位置(如晶界、解理面等)临界抗弯正应力 σc时, 将在力学性能薄弱点形成裂纹, 膜随基体一起弯曲[ 13]; 若 Fad值引起的弯曲正应力不足以引起膜开裂, 则界面裂纹沿膜/基界面扩展, 金刚石膜与基体撕裂. 脱离基体的金刚石膜因内应力重新分布而崩落, 或在压头卸载时基体弹性恢复时破碎, 造成压痕外缘金刚石膜崩落. 镶嵌结构界面金刚石膜不仅增加了膜/基结合面积, 而且镶嵌颗粒的侧面在界面凹陷弯曲时承受的是剪切应力, 薄膜抵抗剪切应力破坏所需的外力远比正应力高, 膜/基结合力 Fad较平直结构界面金刚石膜显著提高, 造成膜中的弯矩和弯曲正应力 σ也显著增大, 并超过薄弱位置(如晶界、解理面等)临界抗弯正应力 σc, 金刚石膜开裂并垂直扩展至膜/基界面, 使金刚石膜随基体弯曲变形. 当压头卸载时, 基体弹性变形恢复, 环状裂纹宽度缩小, 塑性变形保留, 形成本试验中观察到的环状裂纹. 因而, 镶嵌结构界面金刚石膜能较大幅度提高CVD金刚石膜/基结合力.

1)电镀铬-金刚石复合镀层作镶嵌过渡层, 非晶态Cr镀层在CVD过程中碳化为Cr3C2;2)由于金刚石颗粒与Cr3C2的相互咬合作用, 界面接触面积增加, 能有效释放内应力并提高金刚石膜/基结合力;3)用294N压痕试验时, 压痕外围不产生大块崩落和径向裂纹, 只产生环绕压痕的环状裂纹, 环状裂纹是基体环状塑性变形而引起的, 这可归因于膜/基结合力高于金刚石膜表面抗弯曲正应力.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|