陈长鑫(1978-), 男, 博士, 副研究员. E-mail:chen.c.x@sjtu.edu.cn

碳纳米管(CNT)由于其独特结构和优异特性已被广泛用来构筑各种纳米器件. 而CNT与电极间的接触在CNT器件中扮演着重要的作用, 是器件性能的关键影响因素. 采用何种有效的方法来改善CNT与金属电极间的接触一直是CNT器件研究中的一个重要方面. 本文综述了近年来CNT/金属接触改善方法的研究进展, 结合本课题组的研究对目前有代表性的接触改善方法进行介绍. 阐述了各种改善方法的原理和加工工艺, 讨论了采用这些方法获得的接触特性和器件性能, 并对各方法的特点进行了比较.

Owing to its unique structure and excellent properties, carbon nanotube (CNT) has been widely used to construct various nanodevices. The contact between CNTs and metal electrodes plays a key role in CNT-based devices and directly influences device performance. Therefore, the improvement of the CNT/electrode contact is an important aspect in the study of CNT devices. In this paper, recent research progress on the improvement methods of the CNT/metal contact is reviewed. Typical contact optimization methods and their principles and processes are introduced. The resulting contact characteristics and device performances by applying these improvement methods are also discussed. On this basis, the features of these different improvement methods are compared.

碳纳米管(CNT)具有独特的一维纳米结构和优良的物理、化学、机械等特性, 被广泛应用于制作各种电子器件[ 1]. 而CNT与金属电极间的接触特性在CNT器件中扮演着重要作用, 是CNT器件性能的关键影响因素之一. 在CNT器件中, CNT与金属电极之间的接触方式主要有两种: 一种是直接将CNT沉积于金属电极上, 依靠它们间的范德华力使CNT吸附在金属电极表面; 另一种则是先将CNT沉积在衬底上, 然后在CNT上进行金属图形化,制作出压在CNT上的电极. 未经优化前, CNT与金属电极接触可能存在许多问题, 例如接触电阻大, 第一种方式接触电阻可能超过吉欧姆量级、接触稳定性和一致性差、接触的机械强度弱等, 因此, 采用有效的方法对接触进行改善十分必要. 对于上述两种接触方式, 均可通过后续处理改善CNT/金属接触特性, 从而提升器件制作的性能. 第一种接触方式, CNT与金属的接触点暴露在外部, 对其可进行的处理方法相对较多, 如电子束轰击、焊接处理等; 第二种接触方式, 可通过高温退火等对其进行处理.

本工作总结了近年来CNT/金属接触的改善方法, 对典型接触改善方法的工艺过程、CNT/金属接触特性和器件性能等进行总结和介绍.

高温退火法[ 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14]是在真空或惰性气氛下对样品进行高温退火处理, 从而改善CNT/金属电极接触. 该方法可使CNT与金属的接触处生成金属碳化物,或者使原本存在于CNT与金属接触处的气体、水汽等物理吸附物在高温下脱附, 从而改善其接触性能. Zhang等[ 2]首次采用高温退火法改善Ti电极与单壁碳纳米管(SWCNT)束的接触. 实验在超高真空的环境下, 对两端搭接在两个Ti电极上的SWCNT束进行970℃热处理20 min. 处理后, TEM观察显示CNT与金属Ti接触处生成了TiC晶体, CNT与TiC间形成了突变的异质结(图1(a)); 电学测试表明SWCNT束的二端电阻降低到原来的1/5~1/3(图1(b)).

| 图1 (a) 退火后TiC与SWCNT束接触处的HRTEM照片[ 2]; (b)退火前后SWCNT束的 I- V特性曲线[ 2]Fig. 1 (a) HRTEM image of the contact interface of TiC and SWCNT bundle after annealing[ 2]; (b) I- V curves of a SWCNT bridging two Ti pads (as illustrated in the inset) before and after annealing[ 2] |

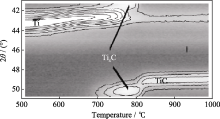

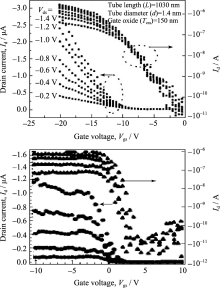

Martel等[ 3, 4]研究了在氦气氛围下高温退火法对碳纳米管场效应晶体管(CNTFET)中SWCNT与金属Co或Ti接触特性的改善. 通过实时XRD分析Ti与SWCNT接触处物质随退火温度变化(图2)可知: 当退火温度低于700℃时, 接触处的金属仍为Ti; 退火温度在700~800℃之间时, 接触处生成Ti的碳化物Ti xC; 而退火温度高于800℃时, 接触处生成TiC, 形成CNT/TiC异质结[ 4]. 研究表明, 对Co和Ti为源漏电极的CNTFET分别进行400℃和820℃的退火后, Co接触的CNTFET中单根SWCNT与Co的接触电阻可降低至25 kΩ左右[ 3, 5, 6], Ti接触CNTFET的单根SWCNT沟道的开态电导可提高2个数量级以上[ 4]. 若与金属接触的为SWCNT束时, 高温退火也可使Ti原子渗入SWCNT束的内核, 与SWCNT束内部的管形成碳化物而接触到内部的SWCNT[ 4]. 制备的CNTFET的性能也因接触的改善而得到有效地提升. 如图3所示, Co接触的SWCNT沟道长1030 nm的CNTFET具有高微安级的开态电流, 跨导值达0.342 μS(比将SWCNT放置在金属电极上未退火处理的相同器件提高了200倍), 电流开关比达106[ 3, 5, 6]. Ti接触沟道长800nm的CNTFET的跨导提高到0.28 μS左右(而未处理形成碳化物前器件的跨导只为10-9量级), 开关比也达106 [ 5, 6].

| 图2 覆盖于SWCNT上的Ti膜的XRD峰随退火温度的变化[ 4]Fig. 2 Evolution of the XRD of a titanium film covering SWCNTs dispersed on a SiO2/Si substrate as a function of temperature[ 4] |

| 图3 (a)Co电极CNTFET的 Id- Vgs曲线(图中右侧曲线为 Id- Vgs的对数关系曲线); (b)Ti电极CNTFET的 Id- Vgs曲线(图中右侧为lg Id- Vgs关系曲线)[ 3]Fig. 3 Id- Vgscurves of the Co contacted CNTFET (a) and the Ti contacted CNTFET (b); The right curves in the figures are the logarithmic plot of Id- Vgscharacteristics[ 3] |

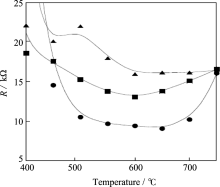

为了减少长时间高温退火法处理的不利影响, 研究人员也采用了快速退火法处理CNT/金属接触.Lee等对被压在Ti为打底层的金电极下的CNT样品进行不同温度的真空热处理, 发现600~650℃的真空热处理能使CNT与电极的接触电阻达到最小(图4), 与未处理前(≥10 MΩ)相比阻值减小3个数量级以上. 经处理后的器件在常温下放置3个月后, 接触电阻仍能保持在10~50 kΩ, 表明处理后的接触具有良好的长期稳定性.

局部焦耳热法[ 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25]与高温退火法相似, 都是对CNT与金属接触部位进行加热处理, 但局部焦耳热法不像高温退火法那样需要对样品进行大面积的高温加热, 它只在CNT与金属接触处产生局部的焦耳热, 对特定部位进行热处理, 同时不影响器件的其它部分.

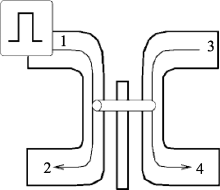

Woo等[ 15]采用一种施加脉冲电压的方法来降低SWCNT与金属电极之间的接触电阻, 该方法可在短时间内加热CNT与金属的接触处, 对基底影响很小. 实验是在氦气的氛围下, 对单根SWCNT两端的钯电极施加脉冲电压, 使两路脉冲信号分别经过两个电极(如图5),从而实现对SWCNT两端与电极接触处的电脉冲加热处理. 多组金属性和半导体性SWCNT的对照实验表明, 电脉冲法对金属性和半导体性SWCNT都适合, 均可明显降低接触电阻(图6). 其中, 金属性SWCNT的二端电阻可减小到几百kΩ,半导体性SWCNT束的二端电阻由处理前的3.35 MΩ减小到处理后的176.5 kΩ.

| 图5 电脉冲处理过程示意图[ 15]Fig. 5 A schematic diagram of the apparatus for the local CNT/electrode contact treatment using an electrical pulse shot[ 15] |

| 图6 金属性(a)和半导体性(b)SWCNT退火前(空白区)与退火后(阴影区)的二端电阻[ 15]Fig. 6 Statistics of the changes in the 2-terminal resistance before (blank) and after (shadow) pulse annealing for the cases of an individual (a) metallic SWCNT and (b) semiconducting SWCNT[ 15] |

也有研究直接在CNT两端加直流电压产生局部焦耳热来处理CNT/金属接触[ 16]. 实验将一根一端固定在金电极上的多壁碳纳米管(MWCNT)缓慢移向另一个金电极, 当MWCNT的自由端与另一个金电极表面接触时加在两端电极的直流电压使回路中产生电流. 由于接触处电阻大, 在接触处将产生较大的局部焦耳热, 最终使MWCNT与金电极形成良好接触(见图7(a)). 研究表明, 当MWCNT的末端刚接触上金表面时, 由于CNT与电极接触电阻较大, 测得的回路电流较小; 而电加热了一段时间后MWCNT的末端发生了形变并被固定在金表面上, 它们之间的接触电阻减小了, 测得的回路电流增大(图7(b)).

| 图7 (a) CNT末端移向金电极表面过程示意图[ 16]; (b) 空心和实心点线分别为MWCNT与金电极刚接触上和加电压一段时间嵌入金电极表面后的 I- V曲线[ 16]Fig. 7 (a) Illustration of the procedure for connecting a carbon nanotube to a gold surface[ 16]; (b) Current-voltage curves for two different contact states: open circles are data obtained when the MWCNT tip is just in contact with the gold surface and filled circles are for when the tip is embedded in the gold surface[ 16] |

电子束沉积法主要是利用电子束辐照分解金属有机化合物, 使其生成金属单质并沉积在CNT与金属电极的接触位置, 从而增加接触的牢固性并减少接触电阻, 形成良好且稳定的接触. 该方法也可避免高温退火法中高温对于CNT的损伤, 但该方法由于需要在电子扫描仪腔体中操作故受条件限制且效率较低.

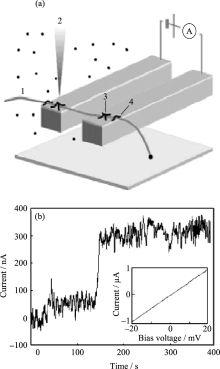

Madsen等[ 26]利用电子束辐射分解Au的有机化合物来沉积Au. 首先将一根MWCNT沉积在金的对电极之间, 将样品置于充满金有机化合物蒸汽的扫描电子显微镜(SEM)腔体中, 然后利用SEM的电子束对MWCNT在电极上的两端部进行辐照处理(如图8(a)所示), 使辐照区上方的有机物分解, 并在CNT两端接触处沉积上Au. 实验结果表明, 当样品经电子束照射处理时, 电流出现两次增大(如图8(b)): 当CNT的一端与金属电极之间的接触得到改善时电流从0增加到60 nA, 而当CNT的另一端与金属电极之间的接触也得到了改善后电流激增到300 nA. 这表明电子束轰击足够久之后, CNT的两端都沉积了足够多有机化合物分解产生的金单质, 从而使CNT与金属之间的接触电阻大大减小.

| 图8 (a)电子束沉积处理过程示意图; (b)流经CNT的电流随电子束沉积时间变化的曲线图[ 26]Fig. 8 (a) Schematic diagram of the process of electron beam deposition; (b) Current vsdeposition time during soldering of the MWCNT using the electron beam[ 26] |

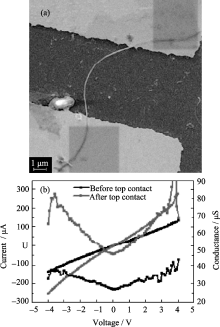

类似地, Neha等[ 27]利用电子束辐射分解Ti金属有机化合物, 使其在接触处沉积Ti从而改善MWCNT与电极的接触特性(图9(a)). 处理后, CNT的电导可显著改善, 在-4 V到4 V的电压范围内MWCNT的二端电导从33.6 μS (0.86 e2/h)提高到 65.7 μS (1.68 e2/h); 在4V电压下, MWCNT的电流密度从处理前的1.4×1010A/m2提高到2.9×1010A/m2(图9(b)).

| 图9 (a) 电子束沉积法处理后CNT与金电极接触处的SEM照片; (b) 电子束沉积法处理前(黑)和处理后(灰)CNT的 I- V与 G- V特性[ 27]Fig. 9 (a) The SEM image of the contacts of CNT and gold pads after top metal deposition; (b) The I- V and G- V curves before (black) and after (gray) the electron beam deposition[ 27]Straight line: I- V characteristics; V-shape curve: G- Vcharacteristics |

研究证明, 直接对CNT与金属的接触位置进行电子束辐照, 也可以有效地改善它们的接触特性. 该方法通过电子束轰击接触处的CNT, 使CNT产生缺陷, 这样可大大增加接触处的电子散射, 从而打破理想状态下CNT和金属间无法进行波矢守恒传输的限制, 使它们间的传导变容易[ 28]. 另外, 电子束辐照也可改善CNT与金属电极的界面接触, 降低接触电阻. 相比于电子束沉积法, 该方法更为简便, 但也存在电子束可能对CNT造成损伤以及处理效率低下的问题.

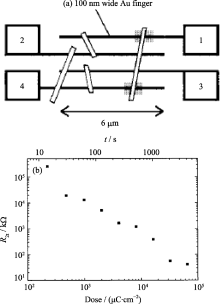

Bachtold等[ 29]研究了电子束辐照对MWCNT与金电极接触的改善作用. 实验将MWCNT沉积在如图10(a)所示的金电极上, 并利用SEM的电子束对MWCNT与金电极的接触处进行辐照, 辐照时SEM的电压为20 kV, 使照射位置受到电子的总剂量大于0.7 C/cm2. 结果表明, CNT两端与金属电极接触的部位经过足够久电子束照射之后, CNT的二端电阻可从100 MΩ降至30 kΩ, 且电阻值与照射的剂量在一定范围内近似成反比关系(图10(b)所示).

| 图10 (a)电子束辐照CNT与金电极接触处的示意图, 阴影区为电子束辐射区域[ 29]; (b) CNT二端电阻与电子束辐照剂量的关系图[ 29]Fig. 10 (a) Schematic of exposing the CNT/Au contacts under electron beam. The shadows show the areas of electron beam irritation[ 29]; (b) Two-terminal resistance R2t as a function of electron exposure dose in SEM[ 29] |

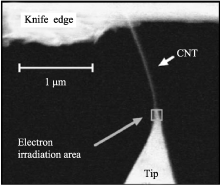

电子束辐照法并不限于特定金属与CNT的接触处理. 利用电子束辐照也可实现对CNT与铂金属接触的改善[ 30]. 将装有CNT的筒中伸出的一根CNT与镀在硅悬臂梁上的铂金属膜相接触, 通过SEM的电子束(电压15 kV)对接触部位进行辐照, 同时在CNT两端加上偏压引导辐照电子的流向,研究辐照及所加偏压极性对接触的影响如图11所示. 电学测量表明, 在电子束辐照前CNT的二端电阻很大 (≥10 GΩ), 而经过电子束辐照后接触电阻可以减小到250 kΩ以下, 接触性得到明显改善.

| 图11 CNT与硅悬臂梁表面的Pt金属在电子束辐照改善接触后的SEM照片[ 30]Fig. 11 SEM image of the contact between CNT and metal Pt on Si cantilever surface after electron beam irradiation[ 30] |

但是长时间电子束辐照会导致CNT材料结构的破坏, 研究人员正寻找合适的方法回避该方法的不利影响. 先前研究也表明, 通过将样品加热到450~700℃, 同时对CNT进行电子束辐照可对辐照在CNT上产生的结构缺陷有退火的作用, 避免这些结构缺陷的聚集[ 31], 从而在获得良好接触的同时不影响CNT自身的特性.

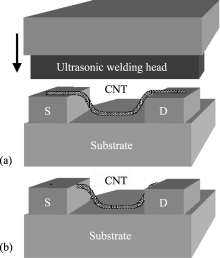

近年来, 本课题组在CNT与金属接触研究方面也取得了重要进展, 采用一种新颖的超声纳米焊接技术改善CNT与金属间的接触[ 32, 33]. 该技术利用很平的Al2O3晶体作为焊接头, 使用一个加在焊接头上的超声频率振动的力挤压沉积在金属电极上的SWCNT两端部, 使超声能量通过焊接头传递到SWCNT/电极界面, 这样在超声能量和压紧力共同作用下SWCNT被焊接或埋入金属电极内, 实现牢固、低电阻的接触. 超声纳米焊接工艺示意图如图12所示. 使用这种技术实现了单根或多根 CNT与钛、钯、金、铝等多种金属电极材料的牢固焊接, 发现焊接可使SWCNT/电极接触电阻降低3到4个数量级[ 32].

| 图12 超声纳米焊接工艺示意图[ 32]Fig. 12 Schematic diagrams of the ultrasonic nanowelding process[ 32] (a) Before welding; (b) After welding |

实验中, 研究了金属性和半导体性SWCNT与金属电极的超声纳米焊接特性. 表明, 在一定的超声功率范围内, 随着超声功率增大, 金属性SWCNT二端电阻明显减小, 在合适的超声功率值下电阻值达到最低, 对于一根1 μm长的金属性SWCNT二端电阻可降低到15 kΩ左右(如图13(a))[ 32]; 而半导体性SWCNT与电极焊接形成的接触在开态下具有小的有效肖特基势垒高度和宽度[ 33]. 使用AFM探针拨动焊接后的SWCNT, 发现即使SWCNT被拨断而SWCNT与金属接触处仍不被破坏, 显示了形成的焊接具有良好的机械强度. 经超声焊接处理制作的CNTFET也具有良好的器件性能[ 32, 33, 34, 35]. 图13(b)为单根SWCNT制得的CNTFET的输出和转移特性曲线[ 32], 从图中可知, 器件的开态电导大, GON=0.25·4 e2/h (开态电阻 RON=26.4 kΩ), 跨导值高, gm│ Vds= 0.5 V=3.6 μS; 而未经过超声焊接处理的样品跨导仅为10-9 S量级. 利用该接触改善方法我们也制得了高性能的CNT光伏器件[ 36, 37].

| 图13 (a) 金属性SWCNT的二端电阻值随超声焊接功率的变化关系; 插图为对43个样品焊接后得到的最低二端电阻值进行统计分析和分布拟合, 得出焊接后最低电阻主要集中在15 kΩ左右[ 32]; (b) 制作的CNTFET的输出特性曲线; 插图为其转移特性曲线[ 32]Fig. 13 (a) Two-terminal (2t-) resistance as a function of the ultrasonic power for two metallic nanotube; Inset: the statistical analysis and distribution fit of the obtained lowest 2t-resistances for 43 samples after nanowelding, which indicates that the lowest resistance is about 15 kΩ[ 32]; (b) Output characteristic of the fabricated CNTFET. Inset: transfer characteristic curve[ 32] |

超声纳米焊接法还可用于其它一维纳米材 料, (如SiC、Si、ZnO、Ni纳米线等)与金属电极间的键合互连, 具有快速、可靠、常温操作的优点, 而且焊接面积容易升级, 可一次同时对一个较大区域内的许多器件进行处理.

研究发现金属与CNT间的浸润性对它们的接触性能也有较大影响, 浸润性较好的金属更易于与CNT形成良好的接触[ 38]. 例如, 钛、铁、铬等这些金属对CNT的浸润性较好, 更易与CNT形成较低电阻的接触[ 38].

在构建CNT电子器件的过程中, 研究人员采用一些简易的技巧改善CNT与金属之间的接触[ 39, 40, 41, 42]. 例如, Song等[ 39]在CNT薄膜上蒸发少许的金属铝(约0.3 nm厚), 而这些微量的金属铝被吸附在CNT表面的氧气氧化形成AlO x粒子, 然后在这种附有少量AlO x粒子的CNT薄膜上制作金属电极, 利用这些AlO x粒子有助于CNT与金属电极间电流隧穿的特性来降低接触电阻. 又如Nirmalraj等[ 40]在进行局部焦耳热处理的同时, 对CNT施加一定压力, 进一步减小接触电阻. 也有采用化学镀的方法在放置有CNT金属电极上沉积一层Ni金属来改善接触特性[ 43, 44, 45], 这类方法实现起来相对较容易, 且不会对CNT造成损伤.

此外, 研究表明在一定条件下, 压强、温度等因素也会对CNT/金属接触产生一定的影响[ 46, 47]. 如何利用这些因素改善CNT与金属电极之间的接触还有待更进一步的研究.

CNT与金属的接触在CNT器件中有重要的作用, 直接影响器件的性能、可靠性和可应用性等. 本文介绍了目前一些典型的接触改善方法, 各有优缺点: (1)高温退火法能批量处理器件且使CNT与金属电极间形成稳定、低电阻的碳化物, 但是高温会对CNT器件的其它部分产生不利的影响; (2)局部焦耳热法操作简便、处理针对性强, 可根据实际接触情况采用不同的处理条件, 但该方法对接触改善的可重复性有待进一步提高; (3)电子束沉积法可将原先放置在电极上方的CNT端部包覆上金属层, 形成可靠、良好的电接触, 但该方法需要在SEM腔体中操作, 条件较苛刻且效率较低; (4)电子束辐照法也能有效改善沉积在金属电极上的CNT与电极间的接触, 降低接触电阻. 该方法同电子束沉积法一样存在处理区域小的问题, 另外长时间电子束辐照可能对CNT结构造成损伤; (5)超声纳米焊接技术可使CNT与金属电极间形成牢固、低电阻的电接触, 具有快速、可靠、常温操作、适应范围广的特点, 而下一步需要解决其自动、批量焊接时的精确控制问题. 随着相关研究的不断深入, 上述接触改善方法和技术将不断地完善, 从而获得更佳的CNT/电极接触, 为高性能CNT器件的制备提供必要的前提条件. 当前, 人们还在积极探索和研究新的接触改善方法. 对CNT与金属接触的改善将向着准确、稳定、便捷、大面积处理的方向发展, 从而促进其工业应用, 更有效地提升纳米器件性能.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|