热障涂层是利用陶瓷材料优越的耐高温、抗腐蚀和低热导等性能, 用涂层将陶瓷与金属基体相复合, 提高金属热端部件的工作温度, 增强热端部件的抗高温氧化和耐热冲击能力, 延长热端部件的使用寿命, 是提高发动机效率的一种表面防护技术, 已广泛应用于燃气轮机涡轮叶片上[1,2,3,4]。目前应用最广泛的热障涂层材料是氧化钇部分稳定的氧化锆(6wt%~8wt% Y2O3 Partially Stabilized Zirconia, YSZ), YSZ涂层熔点高、导热系数小、热膨胀系数高和热稳定性好[5]。但是, YSZ 涂层也存在局限性:首先, YSZ涂层不能在1200 ℃以上长期使用, 长期使用陶瓷涂层会剥落, 主要原因是在热障涂层使用过程中, 空气中的O2与粘结层中的金属元素发生氧化反应, 生成热生长氧化物(Thermally Grown Oxide, TGO), TGO引起的各种应力是造成TBC损伤或失效的根源之一[6,7]; 其次, 由于YSZ涂层在服役过程中发生t’-ZrO2相向t-ZrO2相和c-ZrO2相的转变, 在降温过程中t-ZrO2相转变为m-ZrO2相同时伴随~4%的体积膨胀, 导致涂层内应力增大, 并最终导致涂层断裂和剥落失效[8,9]; 再者, YSZ涂层在1473 K以上易发生烧结, 隔热效果降低, 涂层热循环寿命迅速下降[1,9]。

SrZrO3以其高熔点、低热导率和较高的热膨胀系数而成为热障涂层候选材料之一。SrZrO3热障涂层在室温到使用温度范围之间存在相变, 随着温度升高存在从正交结构向假四方结构, 四方结构和立方结构的相变[10]。马文等[11,12,13]研究了单一稀土氧化物和双稀土氧化物掺杂改性的SrZrO3块材, 发现通过稀土掺杂能够抑制SrZrO3相变, 并降低其热导率。但是由于SrO的饱和蒸气压相对较大, 在大气等离子喷涂过程中, SrO的挥发量大于ZrO2的挥发量, 造成涂层组分偏离SrZrO3化学计量比, 从而使得制备态涂层中出现第二相ZrO2[11]。通常具有符合化学计量比的涂层具有较高的热稳定性[14]。针对等

离子喷涂SrZrO3涂层中出现第二相的问题, 本工作拟通过在喷涂粉末中增加SrO的含量制备Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05粉末, 采用大气等离子喷涂技术制备单相Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层, 并对涂层的相稳定性、热物理性能及热循环寿命进行探究。

1 实验方法

1.1 粉末与涂层制备

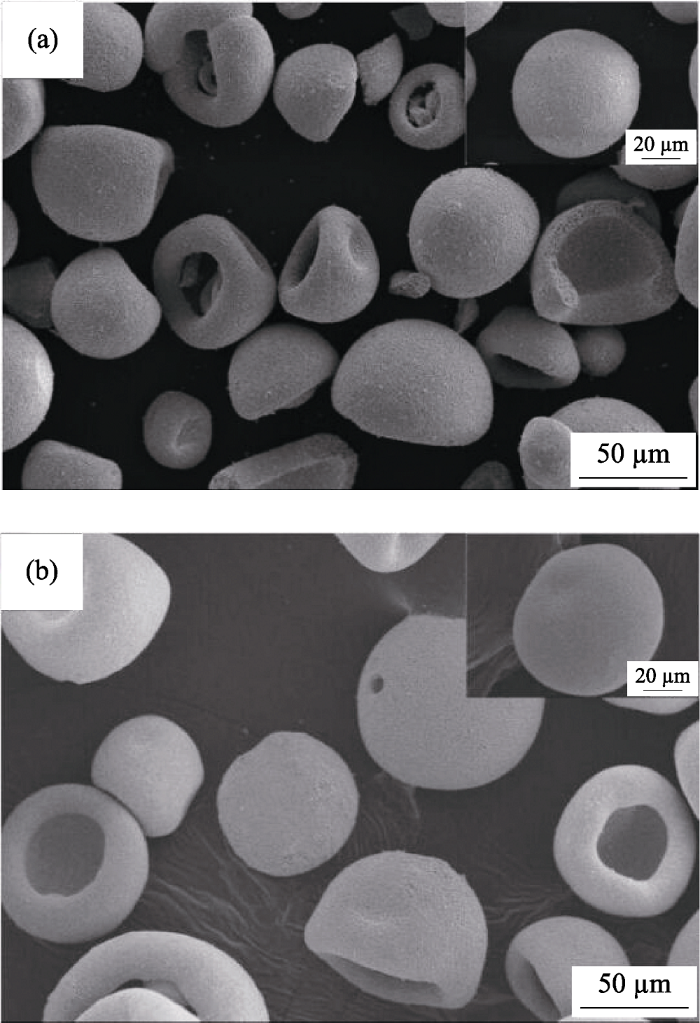

图1

图1

喷雾造粒粉末的显微形貌

Fig. 1

SEM images of two different powders

(a) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05; (b) SrZrO3

采用瑞士Medicoat AG的MC60大气等离子喷涂系统制备涂层, 喷涂的工艺参数如表1所示。由于需要制备一定厚度的厚涂层, 所以进行了多次喷涂。喷涂期间控制基底温度不超过350 ℃, 将带有涂层的石墨基体置于马弗炉中, 在600 ℃热处理2 h后得到单独的厚涂层。将涂层置于马弗炉中, 在1600 ℃热处理不同时间后测试涂层热物理性能。热循环性能测试样品采用镍基高温合金(IN718)作为基体, 在基体表面吹砂后先喷涂一层150 μm厚的粘结层(NiCoCrAlY), 再喷涂400 μm厚的陶瓷层, 其中双层样品的两陶瓷层厚度相同, 且内层为YSZ涂层, 外层为Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层。

表1 喷涂工艺参数

Table 1

| Current/A | Ar/(L•min-1) | H2/(L•min-1) | Spray distance/mm | Power/kW |

|---|---|---|---|---|

| 500 | 40 | 10 | 100 | 35.8 |

1.2 涂层性能测试

采用X射线衍射分析(D/MAX-2500/PC, 日本理学株式会社)测试粉末及涂层的相组成。

采用高温热膨胀仪(Netzsch DIL 402E, 德国耐驰)测试涂层的热膨胀和抗烧结性能。为了提高测试精度, 测试样品的尺寸长度为25 mm且两端平行 的长条状样品, 测试温度范围30~1400 ℃, 升温速率5 ℃/min, 空气气氛, 其中热膨胀测试在达到1400 ℃后停止加热, 抗烧结性能测试在1400 ℃保温10 h后以5 ℃/min降到室温。

采用激光导热仪(LFA-427, 德国耐驰)测试涂层的热扩散系数。样品尺寸为10 mm×10 mm×1 mm, 测试前在样品表面喷涂一层石墨, 测试温度点为30、200、400、600、800、1000、1200、1400 ℃, 每个温度点分别测试三次热扩散系数, 取平均值作为该温度的热扩散系数。材料的热导率λ由式(1)计算可得:

其中, λ为热导率, Cp为定压比热容, 根据柯普定律计算得到, Dth为热扩散系数, ρ为涂层样品密度, 采用排水法测量。

对Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05单层和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05/YSZ双层涂层样品进行火焰循环试验, 测试过程如下: 采用液化石油气火焰加热, 使样品表面温度达到1350 ℃, 然后保温5 min, 再用压缩空气冷却90 s。涂层表面剥落面积达到涂层表面积的20%即判定涂层失效。

2 结果与讨论

2.1 涂层的相稳定性

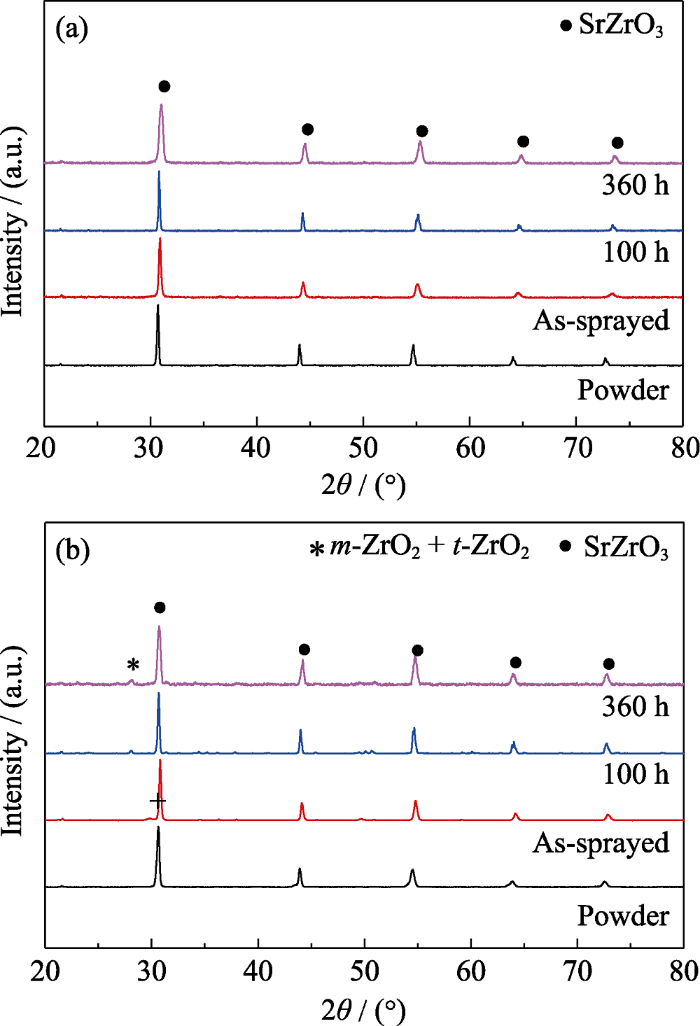

图2为SrZrO3和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05粉末、制备态涂层以及1600 ℃热处理不同时间后涂层的XRD图谱, 可以看出, 两种粉末均具有单相SrZrO3结构且无第二相, 表明稀土氧化物已经成功固溶进SrZrO3晶格中。制备态SrZrO3涂层中出现第二相t-ZrO2, 随着热处理时间的延长, t-ZrO2相消失, 涂层中出现m-ZrO2相并逐渐增多。这是由不同氧化物的蒸气压不同造成的, 在喷涂过程中SrO的挥发量大于ZrO2, 造成涂层成分发生变化, 涂层中过量的ZrO2在热处理过程中由t-ZrO2向m-ZrO2转变, 从而导致涂层中的t-ZrO2含量逐渐减少直至消失, 随着热处理时间的延长m-ZrO2含量逐渐增加。不论是粉末还是涂层, Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05的XRD图谱较为一致, 均为单相SrZrO3结构且无第二相。这是由于粉末成分中添加了过量的SrO, 弥补了喷涂过程中SrO的过量蒸发, 涂层仍能够保持单相SrZrO3结构。1600 ℃热处理360 h后涂层保持单相SrZrO3结构, 说明Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的高温相稳定性良好。热处理360 h后, SrZrO3和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层中第二相的含量分别达到27wt%和0。

图2

图2

粉末和在1600 ℃热处理不同时间的涂层的XRD图谱

Fig. 2

XRD patterns of powders and coatings after heat-treatment at 1600 ℃ for different time

(a) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05; (b) SrZrO3

2.2 涂层的热膨胀和抗烧结性能

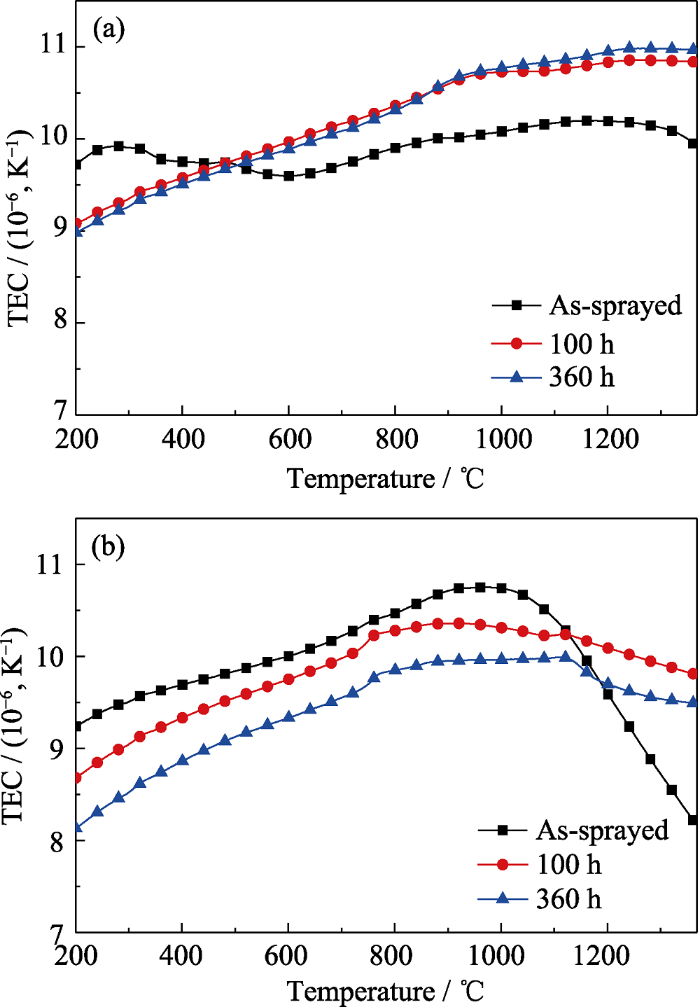

图3为1600 ℃热处理360 h的涂层热膨胀曲线, 可以看出, Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的热膨胀曲线平缓且热膨胀系数高于SrZrO3涂层。SrZrO3涂层的热膨胀曲线在750 ℃左右和1150 ℃左右存在明显的拐点, 分别对应SrZrO3从正交结构向假四方结构和ZrO2从单斜相向四方结构的相转变导致的体积骤变[15]。两种制备态涂层在升温过程中热膨胀系数不稳定, 这主要是由于APS的制备工艺造成的, 制备态涂层中含有一定量的无定形物质, 热膨胀系数较小[16], 在升温过程中无定形物质逐渐成相, 热处理样品的热膨胀没有出现上述现象也证明无定形物质在热处理过程中成相完全。随着热处理时间的延长, SrZrO3涂层的热膨胀系数逐渐降低, 这主要是由涂层中第二相ZrO2造成的。热处理前期涂层中含有少量t-ZrO2, 随着热处理时间的延长, t-ZrO2逐渐向m-ZrO2转变, 且m-ZrO2的含量逐渐增加, 而m-ZrO2的热膨胀系数小于t-ZrO2[1], 因此涂层的热膨胀系数逐渐下降。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层由于掺杂了稀土元素Yb和Gd, 抑制了SrZrO3的相变, 整个热膨胀曲线平缓, 无明显拐点且随着热 处理时间的延长, 涂层的热膨胀系数变化不大。 热膨胀系数与晶体内质点间的结合力有关[1], 稀土 元素Yb和Gd原子取代Zr原子的位置, Yb-O键(397.9 kJ/mol)和Gd-O键(716 kJ/mol)的键能小于Zr-O键(760 kJ/mol) [17], 质点间的结合力较弱, 因此Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层热膨胀系数相对较大。

图3

图3

1600 ℃热处理不同时间涂层的热膨胀曲线

Fig. 3

TECs of two different coatings after heat-treatment at 1600 ℃ for different time

(a) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05; (b) SrZrO3

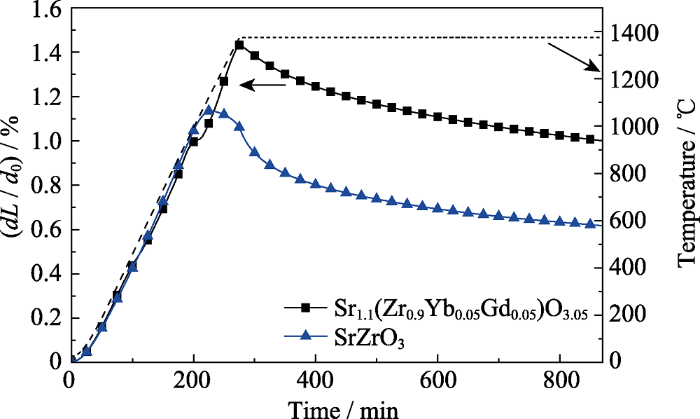

图4为涂层抗烧结曲线, 可以看出, SrZrO3烧结曲线最先出现拐点(1146.47℃), 然后是Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05(1371.62 ℃), 出现拐点表明涂层的热膨胀速度小于涂层的热烧结收缩速度, 导致涂层的长度缩短, 在烧结曲线上就表现为烧结曲线斜率为负, 曲线呈下降趋势。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的烧结系数为7.27× 10-6 s-1, 小于SrZrO3的8.09×10-6 s-1。 涂层掺杂的稀土元素Yb和Gd会对于晶格中其他扩散原子的迁移产生阻滞作用, 从而影响烧结反应的进行, 提高涂层的抗烧结性能[18]。

图4

图4

不同涂层的抗烧结曲线

Fig. 4

Sintering shrinkage kinetics of two different free- standing coatings

2.3 涂层的热导率

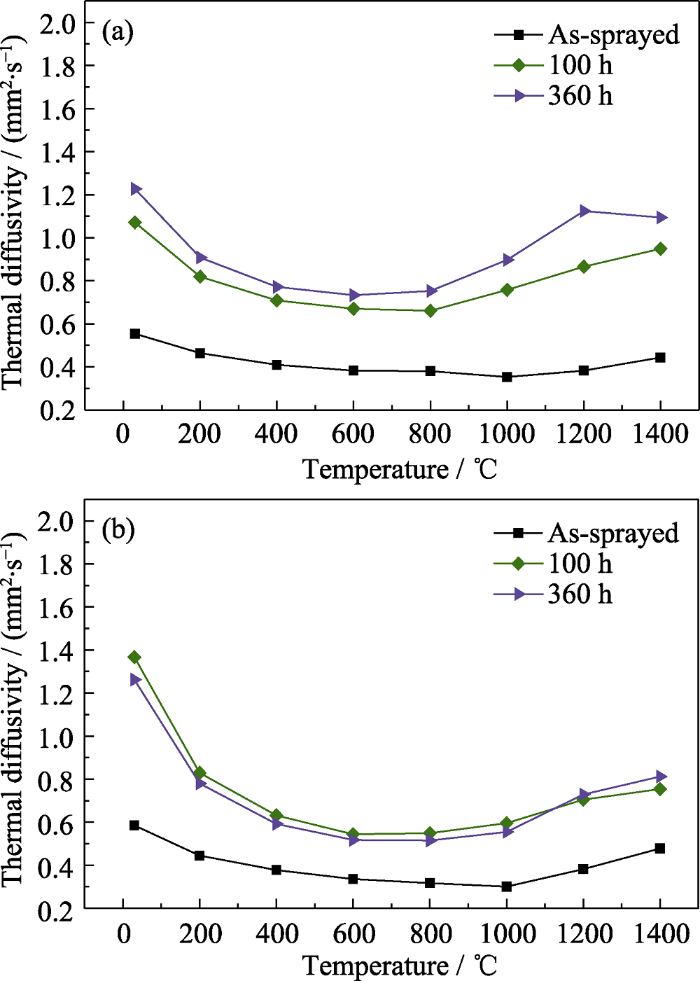

图5是涂层的热扩散系数曲线。制备态涂层的热扩散系数曲线相差不大, 随着热处理时间的延长, 涂层烧结致密化, 涂层中的层状结构消失, 气孔减少, 涂层的热扩散系数增大。涂层热处理360 h后, SrZrO3和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的热扩散系数在1000 ℃分别为0.56和0.89 mm2∙s-1。涂层的热扩散系数在800 ℃左右开始呈现上升趋势, 这主要与陶瓷材料在高温下的半透明特性有关。高温条件下, 陶瓷材料对热辐射在一定程度上是半透明的, 光子导热的贡献增大, 导致涂层的热扩散系数增大。

图5

图5

1600 ℃热处理不同时间涂层的热扩散系数曲线

Fig. 5

Thermal diffusivities of two different coatings after heat-treatment at 1600 ℃ for different time

(a) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05; (b) SrZrO3

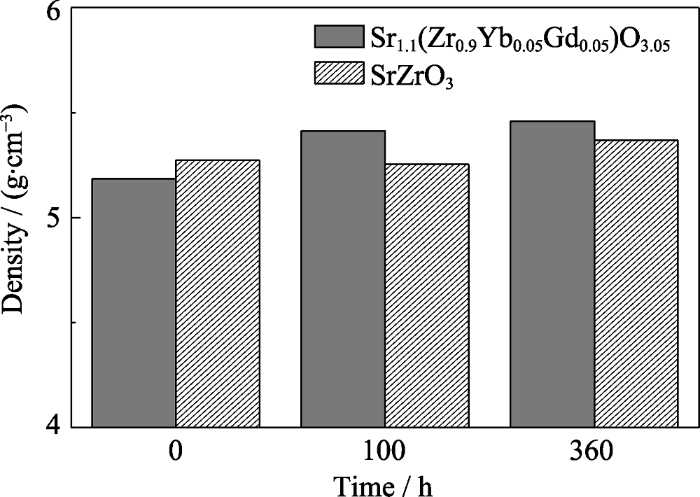

图6是涂层的密度图。随着热处理时间的延长, 涂层发生烧结致密化, 导致涂层密度上升。热处理360 h后SrZrO3和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的密度分别达到理论密度的99%和95%。

图6

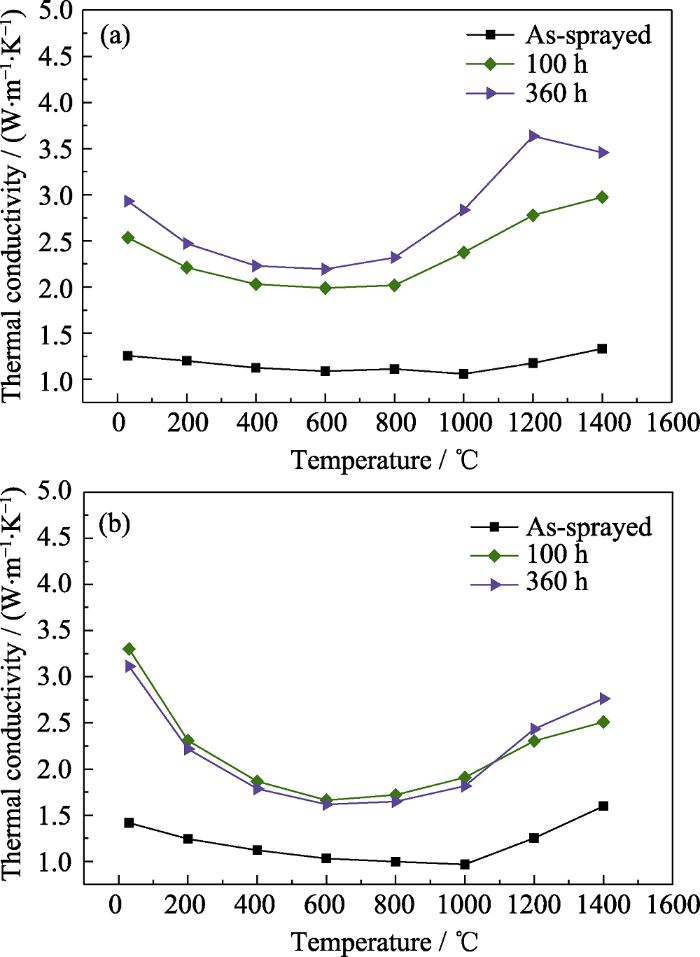

图7是涂层的热导率曲线。涂层的热导率变化规律与热扩散系数一致。随着热处理时间的延长, SrZrO3涂层热导率先增加后减小, 一方面由于涂层在热处理过程中发生烧结, 层状结构消失, 气孔率下降, 导致涂层的热导率逐渐增加; 另一方面, 涂层中的第二相由制备态的t-ZrO2逐渐转变为m-ZrO2, 而m-ZrO2的热导率比t-ZrO2高28%~ 91%[19], 从而导致涂层在热处理前期(0~100 h)的热导率升高。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的热导率随着热处 理时间的延长逐渐增大。热处理360 h后, SrZrO3和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的热导率分别为1.82 W/(m∙K) (1000 ℃)和2.83 W/(m∙K) (1000 ℃)。

图7

图7

1600 ℃热处理不同时间涂层的热导率曲线

Fig. 7

Thermal conductivities of two different coatings after heat-treatment at 1600 ℃ for different time

(a) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05; (b) SrZrO3

比较热处理后涂层的热导率曲线可以发现, SrZrO3热导率相对于Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05热导率更低。理论上掺杂稀土元素Yb和Gd可以有效降低热处理后涂层的晶粒大小和声子平均自由程, Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层与SrZrO3涂层相比应该具有更低的热导率, 但实际上由于SrZrO3涂层中含有一定量的第二相m-ZrO2(27wt%), 1600 ℃热处理360 h后涂层中的裂纹和气孔大部分愈合, 异相晶界的存在使得含有第二相的SrZrO3涂层具有更低的热导率。这说明涂层中第二相的存在对热导率降低的贡献明显大于掺杂稀土元素的作用。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层为保持单相结构而加入了过量SrO, 涂层保持单相SrZrO3结构, 相比于SrZrO3涂层没有第二相降低声子平均自由程, 因而热导率较高。

2.4 涂层的热循环性能

图8是Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05单层涂层和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05/YSZ双层涂层火焰循环测试后的宏观形貌和截面显微形貌。不论是单层还是双层涂层, 热循环的失效形式均为涂层部分剥落。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05单层涂层在循环1次之后涂层便大面积脱落, 涂层内部出现横向裂纹。一方面, 由于陶瓷层与粘结层之间的热膨胀系数相差较大, 在热循环过程中涂层内部应力较大导致涂层出现横向裂纹剥落; 另一方面, 火焰加热从焰心到火焰边缘区域存在一定的温度梯度, 表面陶瓷层与金属基底的温度分布不均匀产生的热应力也会导致涂层剥落[1,19]。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05/ YSZ双层涂层火焰循环1000次后失效, 高于典型YSZ涂层的循环次数(1320~1350 ℃, 250~1000次)[20]。 Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层与YSZ层之间出现横向裂纹, 主要是由于Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层((9.0~11.0)×10-6 K-1, 200~1400 ℃)与YSZ层10.7×10-6 K-1, 20~1000 ℃)之间热膨胀系数不匹配[1], 同时Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层内也有较多的横向裂纹和竖向裂纹, 而YSZ涂层内部相对平整, 说明双层结构能够明显改善和提高热障涂层的循环性能。

图8

图8

涂层火焰循环测试后的(a~b)宏观形貌和(c~d)截面显微形貌

Fig. 8

Photographs (a-b) and SEM microstructures (c-d) of coatings after burner rig tests

(a, c) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05; (b, d) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05/YSZ

3 结论

1) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05制备态涂层中无第二相产生, 热处理360 h后Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05保持单相SrZrO3结构, 高温相稳定性良好。

2) 1600 ℃热处理360 h后Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的热膨胀系数为(9.0~11.0)×10-6 K-1(200~1400 ℃), 烧结系数为7.27×10-6 s-1, Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层中添加了稀土元素Yb和Gd, 晶体内质点间的结合力较弱, 阻碍了晶体内其他扩散原子的迁移, 热膨胀系数相对较大, 抗烧结性能提升。

3) 1600 ℃热处理360 h后, Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层的热导率为2.83 W/(m∙K)。Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05涂层保持单相SrZrO3结构, 相比于SrZrO3涂层没有第二相带来的异相晶界降低声子平均自由程, 热导率较高。

4) Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05单层涂层和Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05/YSZ双层涂层的火焰循环有效次数分别为1和1000次, 失效区域主要发生在Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05陶瓷层内, 失效主要是Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05陶瓷层与粘结层, 以及Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05陶瓷层与YSZ陶瓷层之间的热膨胀系数不匹配造成的。

参考文献

Progress update on failure mechanisms of advanced thermal barrier coatings: a review

Plasma-sprayed thermal barrier coatings: new materials, processing issues, and solutions

Study on oxidation resistance of NiCoCrAlY bonded coating

Research progress on modification in compositions of MCrAIY coatings

Calcia- magnesia-alumino-silicate (CMAS)-induced degradation and failure of air plasma sprayed yttria-stabilized zirconia thermal barrier coatings

The structural phase transitions in strontium zirconate revisited

Yb2O3 and Gd2O3 doped strontium zirconate for thermal barrier coatings

Thermophysical properties of Y2O3 and Gd2O3 co-doped SrZrO3 thermal barrier coating material

Double rare-earth oxides co-doped strontium zirconate as a new thermal barrier coating material

Lanthanum- cerium oxide thermal barrier coatings prepared by atmospheric plasma spray

Research progress in the structural, mechanical properties of ZrO2 and their applications

Study on effects of amount of doping rare earth oxide for modified YSZ thermal barrier coatings

Lange’s Handbook of Chemistry

Research progress and performance of thermal barrier coatings

A life time model for ceramic thermal barrier coatings

The effect of grain size, porosity and yttria content on the thermal conductivity of nanocrystalline zirconia