作者简介: 王 锋(1991-), 男, 硕士研究生. E-mail: wangfeng@student.sic.ac.cn

以Isobam作为胶凝剂, 聚甲基丙烯酸甲酯(PMMA)作为泡沫稳定剂和造孔剂, 结合固相烧结制备出具有多级孔结构的碳化硅陶瓷, 并研究了PMMA添加量、球磨机转速以及烧结温度对多孔陶瓷结构及性能的影响。结果表明: 当球磨机转速为220 r/min、烧结温度为2100℃时, 随着PMMA添加量由5wt%增加到20wt%, 发泡过程受到抑制, 但是泡沫的稳定性增强, 所得多孔陶瓷的气孔率在51.5%~72.8%之间, 压缩强度介于7.9~48.2 MPa之间; 当PMMA加入量为20wt%时, 随着球磨机转速由220 r/min增大到280 r/min, 加剧了浆料的发泡过程, 2100℃烧结所得多孔陶瓷的气孔率逐步增大, 气孔孔径变大; 当球磨机转速为220 r/min, PMMA加入量为20wt%时, 随着烧结温度的升高, 气孔率逐渐降低, 力学性能有所提高。

Porous SiC ceramics with multiple pore structures were fabricated via gelcasting and solid state sintering. A novel gelling agent of Isobam was applied and PMMA was used as both foam stabilizer and pore forming agent. The mechanical properties of porous SiC ceramics were investigated as functions of PMMA content, rotating speed of ball mill, and sintering temperature. With PMMA content increasing from 5wt% to 20wt%, the foaming effect was inhibited while the stability of bubbles increased. When the rotating speed was 220 r/min, the open porosities of the as-prepared SiC ceramics sintered at 2100℃ varied from 51.5% to 72.8%, and compressive strength varied from 7.9 to 48.2 MPa. With the rotating speed increasing from 220 to 280 r/min, the foaming effect was aggravated and the porosities of SiC ceramics sintered at 2100℃ increased. While the sintering temperature increasing from 2050 to 2150℃, the SiC ceramics prepared with PMMA content of 20wt% at rotating speed of 220 r/min decreased in the open porosities while increased in compressive strength.

多孔碳化硅陶瓷兼具多孔陶瓷的低密度、高比表面积、高渗透率以及碳化硅材料的高强度、低热膨胀系数、优异的化学稳定性和良好的抗冲击性[1, 2], 近年来在催化剂载体, 高温气体过滤、熔融金属过滤和柴油机尾气净化等领域获得广泛应用[3, 4, 5]。而这些领域对材料的孔结构的要求较高: 一方面, 为了反应物和产物的快速传输, 要求具有足够的大孔作为传输通道; 另一方面, 为了具有足够大的比表面积, 还要具有丰富的微孔和介孔。因此, 具有多级孔结构的碳化硅陶瓷具有非常重要的应用价值[6, 7, 8]。

液相烧结和反应烧结制备的多孔碳化硅陶瓷[2, 9, 10, 11, 12], 使用了低熔点的烧结助剂(氧化铝和氧化钇等), 或者生成了堇青石、莫来石等第二相, 这虽然降低了烧结温度, 但是晶界相处存在低温液相会大大降低多孔碳化硅的使用温度, 因此多孔碳化硅陶瓷通常不适合在较高温度(> 1500℃)下应用。与液相烧结相比较, 固相烧结碳化硅除了少量C残余外, 不存在第二相或者晶界相, 晶界干净, 高温性能非常好。由于不存在第二相, 碳化硅的化学稳定性得到充分体现, 使其能耐各种强酸强碱的腐蚀, 在较高温度和较恶劣条件下的使用[13]。

自Omatete 等[14, 15]提出凝胶浇注法以来, 其一直被用于各种陶瓷的制备。最近, Yang等[16]提出了一种新型的水溶性胶凝剂异丁烯和顺丁烯二酸酐的共聚物(商业名称Isobam), 可以在室温下空气中凝胶。相对于其它常用的凝胶浇注工艺, 不需要加入单体、引发剂和催化剂等一系列有机物, Isobam可以通过自身的不同官能团之间的交联发生凝胶。Isobam已经被成功用于制备氧化钇(Y2O3)[17]、钇铝石榴石(YAG)[18]、氧氮化铝(AlON)[19]和氮化硅[20]等陶瓷的制备, 但是利用Isobam制备多孔碳化硅陶瓷的研究报导还不多。

本工作采用Isobam 凝胶浇注结合固相烧结制备碳化硅陶瓷, 利用PMMA作为泡沫稳定剂和造孔剂, 制备具有多级孔结构的多孔碳化硅陶瓷。并研究了PMMA添加量、球磨机转速和烧结温度对多孔碳化硅陶瓷微观结构及力学性能的影响。

实验选用的粉体为α -SiC(FCP15C, Sika Tech., Lillesand, Norway), 平均粒径为0.5 μ m, 烧结助剂碳化硼平均粒径为1 μ m, 添加量为0.5wt%(占粉体总量); 烧结助剂炭黑平均粒径为0.3 μ m, 添加量为2.5wt%(占粉体总量)。采用Isobam 104#(Kuraray Co., Ltd., Osaka, Japan)作为胶凝剂, 添加量为0.2wt% (占粉体总量), 四甲基氢氧化铵作为分散剂, 添加量为0.2wt%(占粉体总量)。同时, 为了促进碳粉在浆料中的分散性, 加入5wt%的聚乙烯醇水溶液, 添加量为2wt%(占粉体总量)。

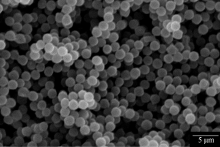

将上述原料及添加剂按比例加入到去离子水中, 固含量控制为50wt%, 以300 r/min的转速在行星式球磨机上球磨2 h。然后加入Tween-80和平均粒径为1.8 μ m的PMMA, 添加量分别为0.6wt%和5wt%~ 20wt% (占粉体总量), 继续球磨1 h, 球磨机转速为220~280 r/min, 图1为所用PMMA的SEM照片。将所得浆料倒入塑料模具中, 在室温下凝胶固化, 脱模后再置于60℃烘箱中干燥24 h得到碳化硅坯体。坯体经600℃真空脱粘后, 在高温烧结炉中氩气保护下经2050~2150℃保温2 h, 得到多孔碳化硅陶瓷。

采用阿基米德排水法测定多孔陶瓷的气孔率, 使用去离子水作为浸泡介质。将烧结后的陶瓷样品加工成φ 20 mm× 20 mm的圆柱体, 在万能材料试验机上(型号为5566, Instron, 美国)测其抗压强度, 加载速度为0.2 mm/min。用扫描电子显微镜(SEM, 型号JSM-5690, 岛津, 日本)观察样品的断面形貌。

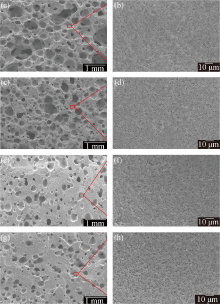

图2是球磨机转速为220 r/min时, 经2100℃固相烧结得到的不同PMMA添加量的多孔碳化硅陶瓷的断面SEM图片。由图2可以看出, 多孔碳化硅陶瓷具有多级孔结构, 分别是浆料发泡得到的孔, PMMA作为造孔剂被除去后留下的孔, SiC颗粒之

间堆积产生的孔。在加入PMMA之前, 碳化硅浆料中不存在明显的气泡, 这说明初始浆料中产生的气泡在表面张力下会迅速失稳直至破灭。当PMMA加入到浆料中后, 疏水性的PMMA颗粒很容易吸附到泡沫表面, 降低泡沫的表面张力, 从而促进泡沫的产生并起到稳定泡沫的作用, 但是依然很难在长时间内保证泡沫的稳定性。因此, 在浆料中再加入Tween-80, 通过表面活性剂与颗粒的协同稳定作用形成超稳定的泡沫体系, 能够保证在凝胶化的过程中具有稳定的泡沫结构[21, 22, 23]。

由图2可以看出, 随着PMMA添加量的变化, 多孔碳化硅的微观形貌会发生较明显的变化。当PMMA添加量由5wt%增大到10wt%时, 由浆料发泡产生的孔尺寸减小, 均匀性有一定程度改善, 但是, 当PMMA添加量增大到15wt%以上, 由发泡产生的气孔数量很明显的下降。另外, 随着PMMA含量的提高, PMMA作为造孔剂被除去后留下的孔逐渐增多。

在转速一定的情况下, PMMA主要从两个方面对浆料发泡产生影响: 一是降低了浆料流动性, 从

(a, b) 5wt%; (c, d) 10wt%; (e, f) 15wt%; (g, h) 20wt%

而抑制气泡的产生; 二是吸附到泡沫表面促进气泡的稳定。当PMMA由5wt%增大到20wt%时, 浆料的固含量上升, 提高了浆料粘度, 降低了浆料的流动性, 最终导致发泡过程中引入的空气不足以产生大量的气泡, 气泡数量减少。当PMMA加入量达到15wt%之上, 浆料的粘度达到较高水平, 从而极大地抑制了气泡的生成, 因此在PMMA加入量为15wt%和20wt%的多孔陶瓷中, 发泡产生的气孔数量较少。并且, 随着PMMA加入量的增加, 更多的PMMA颗粒吸附到气泡的表面, 大大提高了气泡的稳定性。在图2(a)中存在很多小气泡聚集长大形成的较大的气孔, 但是随着PMMA含量的增多, 气泡稳定性的提高, 更多的小气泡被保留了下来, 当PMMA含量达到10wt%以上, 图2(a)中出现的直径较大的气孔基本不存在了。

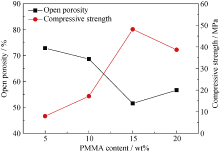

图3为不同PMMA添加量对多孔碳化硅陶瓷的开口孔隙率与力学性能的影响。PMMA同时作为泡沫稳定剂和造孔剂, 可以通过对多孔碳化硅陶瓷孔结构的控制, 影响多孔陶瓷的力学性能。当PMMA加入量低于15wt%时, 多孔陶瓷的力学性能主要受发泡产生气孔的影响; 而当PMMA加入量高于15wt%时, 则主要受PMMA作为造孔剂被除去后留下气孔的影响。当PMMA加入量由5wt%提高到10wt%时, 虽然开口气孔率变化不大, 由72.8%降低到68.6%, 但是, 由于发泡产生的气孔均匀性的提高以及孔径的下降, 力学性能有了较大的提升, 压缩强度由7.9 MPa提高到17.2MPa。PMMA进一步提高到15wt%时, 由于发泡所产生的气孔大大减少, 开口气孔率也降低到51.5%, 因此压缩强度达到最大值48.2 MPa。当PMMA增加到20wt%时, 发泡所产生的气孔没有太大变化, 但是PMMA被除去后留下的气孔增多, 所以气孔率有了一定的上升, 力学性能随之下降。

图2(g)以及图4是PMMA添加量为20wt%时, 在不同球磨机转速下得到的坯体经2100℃固相烧结得到的多孔碳化硅陶瓷的断面SEM照片, 可以看到, 当球磨机转速由220 r/min上升到280 r/min时, 由发泡所产生的气孔孔径逐渐变大。当转速较低时, 由于浆料本身的性质影响了气泡的产生, 所以图2(g)中的气孔数量较少。随着转速的提高, 由于外力作用加大, 加剧了浆料的发泡过程, 因此当转速提高到240 r/min以上时, 发泡产生的气孔数量增多, 气孔的连通性较好。另外, 发泡过程加剧的同时, 浆料的体积会发生相应的膨胀, 这样吸附在单个泡沫上的PMMA颗粒相对会减少, 导致泡沫的稳定性下降, 较小的泡沫就会在表面张力的作用下聚集变大, 最终导致多孔陶瓷具有较大的气孔。因此, 在提高转速的条件下, 发泡产生的气孔数量会增多, 气孔孔径会变大。

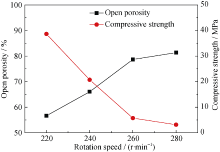

图5是球磨机不同转速对多孔碳化硅陶瓷气孔率和力学性能的影响。在PMMA添加量以及烧结温度一定的情况下, 多孔陶瓷的力学性能主要受发泡的影响, 发泡过程得到的孔结构决定了其力学性能。当转速由220 r/min上升到240 r/min时, 由于发泡过程的加剧, 导致发泡得到的孔的数量增多, 开口孔隙率由56.6%提高到66.0%, 压缩强度也随之由38.7 MPa降低到20.7 MPa。当转速提高到260 r/min之上, 孔径较大的气孔明显增多, 气孔的均匀性下降, 但是连通性提高。转速为280 r/min条件下得到的多孔碳化硅陶瓷开口孔隙率达到81.3%左右, 总气孔率为82.5%, 相应的, 多孔碳化硅的强度也降低到3.1 MPa。

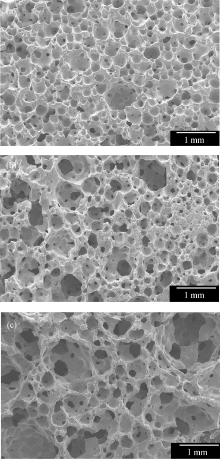

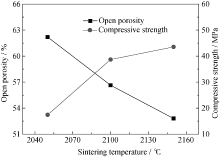

图6是在PMMA添加量为20wt%, 球磨机转速为220 r/min条件下得到的坯体, 经不同温度烧结得到的多孔碳化硅陶瓷断面的晶粒形貌。从图6可以看到, PMMA作为造孔剂被除去之后留下的气孔依然存在, 随着烧结温度的升高, 晶粒的尺寸逐渐变大。在2050℃烧结得到的多孔陶瓷中, 由于烧结温度较低, 烧结驱动力不足, 晶粒的生长并不充分, 晶粒尺寸较为细小, 晶粒与晶粒之间能够看到明显的晶界, 颗粒之间堆积产生的气孔依然存在。当烧结温度升高到2100℃之后, 晶粒尺寸增长, 且相邻的晶粒之间形成了较为牢固的颈部连接。晶粒之间的小气孔大部分已经消失。在2150℃烧结之后, 由于烧结驱动力的增加, 晶粒生长的速度加快, 得到了一些尺寸很大的碳化硅晶粒, 晶粒与晶粒之间堆积产生的小气孔已经完全消除, 只留下一些较大的气孔, 晶粒与晶粒之间的连接更为紧密。多孔碳化硅陶瓷的气孔率随着烧结温度的上升逐渐由62.2%降低到52.8%(如图7所示), 这是由于烧结收缩及晶粒生长引起的。与此同时, 由于陶瓷颗粒之间的连接更为紧密, 抗压强度随之由17.4 MPa升高到43.5 MPa。

| 图5 PMMA添加量为20wt%, 烧结温度为2100℃时, 不同转速对多孔碳化硅陶瓷气孔率和力学性能的影响Fig. 5 Porosities and mechanical properties of porous SiC ceramics with 20wt% PMMA fabricated at different rotation speeds and sintered at 2100℃ |

采用Isobam作为胶凝剂, PMMA作为泡沫稳定剂和造孔剂, 结合固相烧结制备出具有三级孔径分布的多孔碳化硅陶瓷, 气孔率在51.5%~81.3%之间, 压缩强度介于3.1~48.2 MPa之间。

随着PMMA含量的增加, 一方面由于浆料的流动性降低, 抑制了发泡过程, 所得到的多孔碳化硅中发泡产生的气孔减少; 另一方面, PMMA作为造孔剂被除去后留下的气孔增多。而球磨机转速的提高, 加剧了浆料的发泡过程, 但是同时也降低了泡沫的稳定性, 多孔陶瓷的气孔率及连通性提高, 但是气孔的尺寸也变大。通过合理调节PMMA添加量以及球磨机转速控制浆料的发泡过程, 可以对多孔碳化硅陶瓷的孔隙率及孔结构进行相应的调节。而烧结温度的升高则可以促进碳化硅晶粒的生长, 对多孔陶瓷的微观结构产生一定的影响, 并最终改善多孔陶瓷的力学性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|