作者简介: 杨 斌(1988-), 男, 硕士研究生. E-mail:yangbin5170@126.com

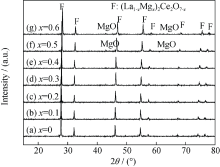

Mg对La2Ce2O7的掺杂可提高其热膨胀系数、降低其热导率, 从而改善其作为热障涂层材料的性能。采用溶胶-凝胶法制备了(La1- xMg x)2Ce2O7- x系列组成样品。X射线测试表明: 当 0≤ x≤0.4时, 所有(La1- xMg x)2Ce2O7- x 样品均与La2Ce2O7具有相同的缺陷萤石结构, 且晶胞参数随 x的增大而递减; 当 x0.4时, 样品中出现MgO的峰。在组成相同的情况下, 样品(La1- xMg x)2Ce2O7- x (0≤ x≤0.4)的热膨胀系数随温度升高而增大, 而热导率随温度升高而降低。在相同温度下, 不同组成样品(La1- xMg x)2Ce2O7- x (0≤ x≤0.4)的热膨胀系数随 x的增大而增大; 而样品的热导率则随Mg掺杂量的增加呈先增大后减小的趋势。在此基础上, 探讨了Mg掺杂对La2Ce2O7的物相、晶胞参数、热膨胀系数以及热导率的影响机理。

Doping magnesium into La2Ce2O7 can increase its thermal expansion coefficient (TEC) and decrease its thermal conductivity (TC), thus improve its performance for thermal barrier coating (TBC). (La1- xMg x)2Ce2O7- x ceramics were prepared by Sol-Gel method. Powder X-Ray diffraction results revealed that (La1- xMg x)2Ce2O7- x showed the identical structure as La2Ce2O7 (defect-fluorite type), and the crystal parameter decrease with increasing x value in the range of 0≤ x≤0.4, and MgO occurred in the product when x0.4. The TEC of (La1- xMg x)2Ce2O7- x sample (0≤ x≤0.4) with the same composition increases with the increasing temperature, whereas the TC presents the opposite trend. At the same temperature, the TEC of the (La1- xMg x)2Ce2O7- x sample (0≤ x≤0.4) with different composition increases with increasing x value whereas the TC increases firstly and then decreases with the increasing of x value, where x=0.2 nearby as turning point. In addition, possible mechanisms of the influence of Mg doping on the structure, crystal parameter, TEC and TC of La2Ce2O7 are discussed.

近年来, 航空涡轮发动机一直向高流量比、高推重比、高进口温度方向发展。为了保护高温下工作的发动机叶片、燃烧室等关键部件并提高发动机效率, 通常在这些部件上制备热障涂层[1]。热障涂层主要由合金基体、粘结层和陶瓷表层组成[2], 它必须具有良好的化学稳定性及高温相稳定性, 较低的热导率(< 2 W/(m· K)), 较高的热膨胀系数(> 9× 10-6/ K), 以及较低的烧结速率[3, 4]。目前应用最广泛的热障涂层陶瓷材料是氧化钇部分稳定氧化锆(7%~8%YSZ), 它具有较低的热导率(约2.5 W/(m· K))、较高的热膨胀系数(约9.5× 10-6/ K)以及较高的断裂韧性等[5, 6]。但当使用温度超过1200℃时, YSZ会从亚稳的四方相部分转变为立方相, 冷却过程中还会进一步转变为单斜相, 从而产生相变应力和高温烧结, 降低涂层应变容限[7]。为了进一步提高涡轮发动机的使用温度, 人们开发了一系列新型热障涂层陶瓷材料, 以克服YSZ的缺点, 如LaMgAll1O19[8]、La2Zr2O7[9, 10]、La2Ce2O7[11]和SrZrO3[12]。在众多的热障涂层陶瓷材料中, La2Ce2O7不仅具有较高的热膨胀系数和较低的热导率, 还在高温下(高于1400℃)具有良好的相稳定性[13, 14, 15], 因而成为重要的热障涂层陶瓷材料[16, 17, 18, 19]。为了进一步提高La2Ce2O7作为热障涂层陶瓷材料的性能, 可用其他元素对其进行掺杂研究。从理论上讲, 低价离子(如Mg2+、Ca2+、Sr2+等)对La3+或Ce4+位进行部分取代可引起La2Ce2O7晶格中氧空位的增多, 导致声子散射增强, 降低声子平均自由程, 从而降低材料的热导率。Zhang等[20]采用溶胶-凝胶法合成了掺杂浓度为5%的Ca、Mg掺杂样品(La0.95Ca0.05)2Ce2O6.95 与 (La0.95Mg0.05)2Ce2O6.95, 研究结果证实了Ca2+、Mg2+对La3+的部分取代均降低了材料的热导率; 此外, 声子平均自由程与掺杂离子-宿主离子的质量及半径之差的平方成反比[21], 上述研究结果还证实(La0.95Mg0.05)2Ce2O6.95的热导率低于(La0.95Ca0.05)2Ce2O6.95。但他们只研究了单一浓度Ca、Mg掺杂对La2Ce2O7材料热导率的影响, 本工作系统研究了不同浓度Mg掺杂对La2Ce2O7的物相、热膨胀系数、热导率等的影响, 为开发新型热障涂层陶瓷材料提供实验和理论依据。

采用溶胶-凝胶法制备La2Ce2O7及Mg掺杂样品[22]。按照(La1-xMgx)2Ce2O7-x化学剂量比称取La(NO3)3· 5H2O(AR, 含量≥ 99.0%)、Ce(NO3)3· 6H2O (AR, 含量≥ 99.5%)、Mg(NO3)2· 6H2O(AR), 混合溶于去离子水中, 加入一定量乙二醇(n(乙二醇)/n(Ce)=1.8)与柠檬酸(n(柠檬酸)/n(Ce)=2), 充分搅拌, 逐滴加入氨水至pH=5左右, 得乳白色胶状液体。然后蒸发浓缩, 灼干, 得到灰棕色粉末, 研磨, 将其置于电阻炉(型号: SX3-8-13, 天津市中环实验电炉有限公司)中, 从室温经80 min升至650℃, 保温3 h, 冷却、研磨, 得白色粉末, 压片(3 MPa), 塑封, 冷等静压(190 MPa)。将所得白色片状固体放入电阻炉, 以3℃/min的速度升温至1400℃, 保温6 h, 自然冷却。

利用日本Rigaku D/Max-2000转靶X射线粉末衍射仪收集产物的粉末X射线衍射数据, 采用Cu Kα 作为辐射源, 并使用石墨单色器, 扫描时工作电压为40 kV, 工作电流为100 mA, 扫描速度为8 ° /min, 步长为0.02o。

用热膨胀仪(DIL402C, NETZSCH, 德国)测定样品(6 mm× 6 mm× 15 mm)的线性热膨胀率α , 通过高精度位移计测量样品在升温(Δ T)过程中长度的变化Δ L, 标样采用圆棒状Al2O3, 长度为25 mm。测试温度范围为室温至1000℃, 升温速度为5 ℃/min, 测试气氛为氮气。用密度计(QL-120C, MatsuHaku, 中国台湾)测定样品的密度, 用激光导热系数测试仪(Anter (TA), FL400, 美国)测定热扩散系数和比热, 再由密度、比热、扩散系数计算热导率。

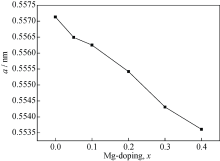

采用溶胶-凝胶法合成了La2Ce2O7及Mg掺杂样品((La1-xMgx)2Ce2O7-x)。图1为不同样品的XRD图谱, 可以看出, 当Mg掺杂量低于40%时, (La1-xMgx)2Ce2O7-x与La2Ce2O7结构相同, 为缺陷萤石结构[23]。当x≥ 0.5时, 产物出现了MgO的杂峰, 说明在La2Ce2O7基体中, Mg2+对La3+的取代不能超过40%。当0≤ x≤ 0.4时, 尽管产物具有相同结构, 但产物的晶胞参数(PowderX软件计算)随着Mg掺杂量的增加而递减(图2)。由于r(Mg2+)< r(La3+), 上述晶胞参数递变说明Mg2+处于La2Ce2O7结构中的间隙位置或占据La3+的晶格位置。

| 图 1 溶胶-凝胶法合成Mg掺杂La2Ce2O7样品((La1-xMgx)2Ce2O7-x)的XRD图谱Fig. 1 XRD patterns of the Mg2+-doped La2Ce2O7 products ((La1-xMgx)2Ce2O7-x) synthesized by Sol-Gel method |

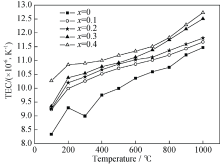

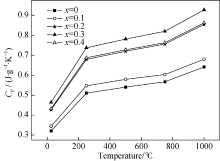

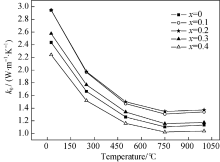

(La1-xMgx)2Ce2O7-x的热膨胀系数如图3所示, 由图可看出, 各组成样品的热膨胀系数均随温度的升高略有增大, 这是因为随着温度升高, 晶格振动加剧, 固体中相邻粒子间的平均距离随之而增大。在相同温度下, 样品的热膨胀系数随着Mg掺杂量的增加而增大。在La2Ce2O7结构中, Ce与六个O原子配位形成CeO6八面体, 这些八面体共顶点连接并沿(110)方向排列成二维网络结构; 而La3+则处于这些网络的空隙中。在Mg部分取代La的样品中, 随着温度的升高, 半径较小的Mg2+的自由度较大, 可部分迁移至Ce4+附近, 削弱Ce-O键, 降低(La1-xMgx)2Ce2O7-x的晶格能, 从而导致热膨胀系数的增大。在1000℃下, x = 0、0.1、0.2、0.3、0.4时, (La1-xMgx)2Ce2O7-x的热膨胀系数分别为11.47× 10-6、11.67× 10-6、11.81× 10-6、12.51× 10-6、12.73× 10-6/K, 明显高于YSZ。因此, Mg掺杂La2Ce2O7可提高热膨胀系数, 减小陶瓷层与粘结层间的热膨胀系数的差异, 从而降低热循环过程中陶瓷层因热膨胀失配而产生的热应力, 减少涂层开裂、剥落的可能性, 提高涂层的循环寿命。

材料的热导率(k)由测量密度(ρ )、热扩散系数(λ )、比热(Cp), 根据下列公式计算而得:

k =ρ · λ · Cp (1)

通常烧结制得的样品不是完全致密的, 样品的空隙率对热导率有较大影响。为了比较不同种类和不同致密度样品的热导率, 常采用以下公式进行修正[24]:

k/k0=1-4/3φ (2)

式中, k为实测热导率, k0为修正后的热导率, φ 为孔隙率, φ =1-ρ /ρ 0。

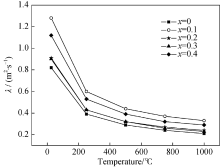

(La1-xMgx)2Ce2O7-x样品的实测密度和理论密度见表1。(La1-xMgx)2Ce2O7-x样品在不同温度下的比热及扩散系数如图4、图5所示。根据式(1)和(2) 计算所得的各温度下的热导率如图6所示。

| 表 1 (La1-xMgx)2Ce2O7-x样品的实测密度和理论密度 Table 1 Measured and theoretical density of (La1-xMgx)2Ce2O7-x |

| 图 4 (La1-xMgx)2Ce2O7-x样品的比热随温度的变化曲线Fig. 4 Change of the specific heat capacity of (La1-xMgx)2Ce2O7-x with temperature |

| 图 5 (La1-xMgx)2Ce2O7-x样品的扩散系数随温度的变化曲线Fig. 5 Change of the thermal diffusivities of (La1-xMgx)2Ce2O7-xwith temperature |

| 图 6 (La1-xMgx)2Ce2O7-x样品的热导率随温度的变化曲线Fig. 6 Change of the thermal conductivity of (La1-xMgx)2Ce2O7-x with temperature |

由图6可看出, (La1-xMgx)2Ce2O7-x样品的热导率随温度升高迅速降低, 在750℃达到最低点, 随后随温度升高缓慢增大。根据热传导理论, 晶体中的热传导主要依靠声子来完成。当没有温度梯度时, 声子在各方向上作无规运动; 当存在温度梯度时, 由声子把能量从T2端传递到T1端, 能流密度Q≠ 0, 声子不是畅通无阻地由T2端行进到T1端, 在通过样品的扩散过程中遭到频繁地碰撞。通常把声子的前后两次碰撞间走过的平均距离称为声子的平均自由程。因此, 平均自由程越短, 热导率越低。随着温度的升高, 晶格振动加剧, 声子平均自由程减小, 从而导致热导率降低。随着温度进一步升高, 光子传导比例增加, 且声子平均自由程也不会无限制减小, 故热导率在达到最低点后缓慢增大。

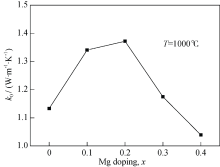

在相同温度下, 不同组成的(La1-xMgx)2Ce2O7-x样品的热导率随Mg掺杂量的变化都是随着x的增大先增大后减小。图7为1000℃下, (La1-xMgx)2Ce2O7-x样品的热导率随Mg掺杂量的变化曲线。可以看出, 随着Mg掺杂量逐渐增加(0< x< 0.2), 样品的热导率逐渐增大, 但随着Mg掺杂量的进一步提高, 样品的热导率逐渐降低。La2Ce2O7为阴离子缺陷萤石结构, 其结构模型与CeO2相同, 相当于CeO2结构中一半Ce原子被La原子随机取代, 并占据4a位置(0, 0, 0) , O原子占据8c位置(1/4, 1/4, 1/4) , 8c位置有1/8是空的, 因此, 其结构中存在O空位。离子半径较小及价态较低的Mg2+(R(Mg2+)≈ 0.072 nm)取代La2Ce2O7结构中离子半径较大、价态较高的部分La3+(R(La3+)≈ 0.116 nm)可引起两个效应: 为了达到体系能量最低, 晶格发生收缩; 为了补偿电荷, 结构中产生更多的O空位。前者会使样品的热导率升高, 后者会使样品的热导率降低。样品的热导率随Mg掺杂量的变化趋势表明, 当x< 0.2时, 晶格收缩效应占主导因素, 当x> 0.2时, O空位效应逐渐占主导因素。

采用溶胶-凝胶法, 合成了(La1-xMgx)2Ce2O7-x样品(0≤ x≤ 0.4)。随着x值的增大, 样品均为缺陷萤石结构, 且晶胞参数逐渐减小, 说明Mg2+处于La2Ce2O7结构中的间隙位置或占据La3+的晶格位置。相同组成的(La1-xMgx)2Ce2O7-x样品的热膨胀系数随温度的升高略有增大, 相同温度下样品的热膨胀系数随x值的增大而增大, 1000℃下, (La0.6Mg0.4)2Ce2O6.6的热膨胀系数为12.73× 10-6/K, 明显高于YSZ。在相同温度下, 当0< x< 0.2时, 样品的热导率逐渐增大, 但随着Mg掺杂量进一步提高, 样品的热导率逐渐降低。当x=0.4时, 材料的热导率降至1.03 W/(m· K), 比未掺杂样品的热导率低。具有较高热膨胀系数和较低热导率的(La1-xMgx)2Ce2O7-x有望成为性能优良的热障涂层材料。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|