作者简介: 戴红莲(1970-), 女, 教授. E-mail:daihonglian@whut.edu.cn

采用MgO、KH2PO4、β-TCP、葡萄糖作为骨水泥的固相, 磷酸溶液作为液相, 制备可注射镁基磷酸钙骨水泥(IMPC)。考察液固比(LPR)、MgO含量、葡萄糖含量变化对IMPC胶凝性能和力学性能的影响。实验结果显示: 液固比和缓凝剂葡萄糖含量增大均会导致凝结时间变长和抗压强度下降, 但有益于可注射性; 随MgO含量增大, 凝结时间缩短, 可注射率降低, 但抗压强度提高。采用正交实验法确定MgO含量26wt%, 液固比0.30 mL/g, 葡萄糖含量6wt%时得到的IMPC综合性能良好, 水化过程缓和, 放热量低。该IMPC有望成为一种新型骨粘结材料。

Injectable magnesium-calcium phosphate cements (IMPC) was prepared using magnesium oxide (MgO), monopotassium phosphate (KH2PO4), β-tricalcium phosphate (β-TCP), glucose and phosphoric acid solution. The effects of liquid to powder ratio(LPR), contents of MgO and glucose on IMPC’s gelling and mechanical properties were investigated. The results showed that increase of LPR and glucose content resulted in increased IMPC setting time and injectability, and decreased compressive strength. With the MgO content decreasing, the setting time and the injectability were decreased, whereas the compressive strength was increased. To obtain optimal formula for the new IMPC, the MgO and glucose contents and LPR were selected based on orthogonal experiments, and the result was 26wt% MgO, 6wt% glucose and 0.30 mL/g LPR. The new IMPC has moderate hydration with low exothermic reaction and ideal hardening performance, indicating that it may be used as a novel bone adhesive material.

不规则的骨损伤、不稳定骨折、因骨质疏松而引发的骨折的修复与重建一直都是现代骨科学领域的难题[ 1, 2]。作为充填材料的磷酸钙类无机骨水泥(CPC)降解吸收缓慢, 且粘结性能差, 难以满足现代微创手术的需求, 临床上急需一种具有优良粘结性能的可注射型骨粘结剂。

磷酸镁骨水泥(MPC)具有凝结时间短、早期强度高、粘结性能好等优点[ 3]。其水化机理是基于微溶盐的酸碱反应[ 4], 反应得到固化产物对环境pH影响小[ 5]。传统MPC采用NH4H2PO4作为酸性原料, MgO为碱性原料, 这一体系在水化过程中, 原料溶解电离比较完全, 能得到较高的强度[ 6, 7]。但由于引入NH4+, 导致生物相容性相对较差。镁掺杂能够改善传统CPC的力学性能和生物相容性, 同时也能克服MPC凝结时间过短的问题[ 8, 9, 10]。但掺镁CPC原料制备困难, 且对CPC性能提升程度有限。将CPC与MPC复合, 可以综合利用两者的优势[ 5, 11], 但这样的混合会降低MPC的粘结性能。本研究以KH2PO4作为酸性原料替代NH4H2PO4, 同时添加β-TCP, 利用Ca、Mg离子同时作用促进细胞增殖的优点[ 12]和未水化β-TCP良好的降解性, 辅以缓凝剂以延长凝结时间, 成功制备了综合性能良好的可注射、含钙、镁基磷酸钙骨水泥(IMPC)。

IMPC固相主要是由MgO、KH2PO4、β-TCP、葡萄糖等组成。液相主要为15wt%的磷酸溶液和一定量的NaHCO3。NaHCO3可以中和磷酸溶液的酸性, 起pH调节和缓冲作用。药品购自国药集团化学试剂有限公司, 其中MgO先在1600℃煅烧, 保温2 h, 随炉冷却。β-TCP采用CaHPO4·2H2O与CaCO3在900’960℃高温反应2~2.5 h制得。

将固相和液相以液固比0.25~0.45 mL/g进行混合, 混合浆体填入长宽高均为10 mm的有机玻璃模具中成型, 制备抗压强度试样。试样随后在37℃、100%湿度的恒温水浴锅中水化24 h。粘结性能测试采用截面为10 mm×10 mm的陶瓷条, 将水泥浆体均匀涂覆在陶瓷条截面, 随后在37℃、100%湿度的恒温水浴锅中水化48 h。考察MgO、葡萄糖、液固比对IMPC胶凝性能、力学性能的影响。考察液固比对IMPC性能影响时, IMPC的配方为: 26wt% MgO, 5wt% 葡萄糖, 10wt% β-TCP, 59wt% KH2PO4, 液相组成不变; 考察MgO对IMPC性能影响时, β-TCP随MgO含量的增加而减少, 呈互补关系, 配方中其余原料含量不变, MgO变化范围20wt%~28wt%; 考察葡萄糖的影响时, 配方中其它组分含量固定, 只变化葡萄糖含量, 变化范围在3wt%~7wt%之间。

在综合考虑以上各项指标的基础上, 采用正交试验, 选定液固比、MgO含量、葡萄糖含量作为三个因素, 进行三水平正交试验, 选择正交表L9(34)安排试验方案, 对实验结果进行极差分析, 确定最佳粘结性能实验条件。

1.3.1 凝结时间测试

根据国标GB/T1346-2001, 采用维卡仪(河北虹宇仪器设备有限公司)测量IMPC凝结时间。测定时将样品试针与样品表面接触, 试针自由沉入浆体, 观察指针指示数值。从固液两相混合开始, 至试针沉入浆体不超过1 mm 时, 所需时间即为凝结时间, 每组测试3次, 取平均值。

1.3.2 抗压强度测试

取水化24 h后的试样, 两端磨平, 平行度误差0.01 mm。在万能材料试验机(MTS810, 美国)上测量其抗压强度, 加载速度为1 mm/min。

1.3.3 可注射性能测试

1)取规格为5 mL的注射器, 称重, 记为 m0; 2)将拌合均匀的水泥浆体装入注射器, 浆体和注射器的总重量记为 m1; 3)以一定的力推动推杆挤出浆体, 直至不能挤出为止, 然后称量剩下浆体和注射器的总重量, 记为 m2; 按式(1)计算可注射率[ 8, 13]。

| (1) |

1.3.4 粘结性能测试

参考建材行业标准JC/T 547-2005及相关文献[ 14, 15]确定IMPC粘结性的评价方法如图1所示, 用IMPC粘结截面为10 mm×10 mm的陶瓷条(抗拉强度远大于IMPC, 保证了抗拉后断裂处在粘结面上), 在万能材料试验机上测量抗拉强度, 用抗拉强度评价粘结性能。

1.3.5 IMPC水化热分析

将IMPC固液相混合后立即通过微量热仪(C-80, 法国SETARAM)测量24 h水化放热曲线, 分析其水化动力学。

1.3.6 X射线衍射及SEM分析

固液相混合后试样在37℃, 100%湿度环境水化24 h, 烘箱中37℃烘干, 然后在研钵中研碎, 再次干燥。将样品粉末用“压片法”制成试片, 使用X射线多晶衍射仪(D/Max-IllA, 日本理学公司)进行分析, Cu靶, 扫描速度4°/min。采用扫描电镜(S- 4800LV, 日本Hitachi)进行形貌观察和能谱分析。

由图2可以看出: 液固比和葡萄糖含量增大, IMPC的凝结时间延长; MgO含量增加则加速IMPC的水化反应。由于水泥浆体硬化主要是胶凝体系快速水化, 水化产物迅速增加, 体系致密程度提高, 密度增大的过程。在一定程度上, 液固比增大, 胶凝体系水化速度不变, 但是随着液相的增加, 水化产物之间的距离变大, 胶结点减少, 体系致密程度提高延缓, 导致IMPC水化速率降低, 凝结时间延长[ 16]。IMPC的水化反应为酸碱中和反应, MgO溶解后显碱性, 其含量增大势必导致浆体中OH﹣增多, 与酸性固化液反应激烈, 缩短凝结时间。而缓凝剂分子可包覆于MgO的表面, 阻止MgO颗粒和水的接触, 减缓其水解, 进而减缓H+和OH﹣的生成速度, 达到缓凝目的[ 17]。

骨水泥临床应用需要足够的操作时间, 一般要求其凝结时间最好控制在8~15 min, 但无统一标准。IMPC是由MgO、磷酸二氢盐、缓凝剂等主要成分按一定比例混合而成, 解决其固化过于迅速的措施主要有两种: 1)煅烧、重烧MgO; 2)添加缓凝剂。MgO通过高温热处理, 其反应活性大幅度降低, 从而缩短凝结时间, 关于煅烧温度对MgO活性的影响已有学者进行详尽研究[ 18, 19]。本研究侧重液固比(LPR)、MgO及缓凝剂含量对骨水泥凝结时间的影响。

用作IMPC的缓凝剂必须具有较好的生物相容性和可降解性, 同时还要以最小添加量获得最好的缓凝效果, 减小对IMPC强度的影响。糖类是工程用水泥常用缓凝剂, 生物相容性好, 可降解吸收。葡萄糖作为缓凝剂被引入, 因为其分子量小, 更易溶于浆体, 并能均匀分布在水化的颗粒表面, 发挥其阻止颗粒水化的作用。同时相对于蔗糖, 葡萄糖作为IMPC缓凝剂有更长的初凝和终凝时间间隔[ 20], 可以降低单位时间内IMPC的发热量, 满足临床操作需要。另外, 葡萄糖相对于蔗糖也更易被吸收。

IMPC强度的产生主要是由于磷酸镁钾溶液饱和析出, 形成凝胶并连成网络结构[ 17], 图3(a)显示了液固比增大, IMPC强度大幅度降低。IMPC强度的变化主要受水化物生成量和水泥石的致密度影响。随着液固比增大, 虽然有利于水化物的生成, 但同时不参加反应的可蒸发水增加了水化固化体内的毛细孔容积, 从而固化体内孔隙增多, 致密度下降, 导致其强度下降。而MgO是KMgPO4的两大反应物之一, 所以MgO含量在很大程度上影响了IMPC的强度。由图3(b)可以看出, 随MgO含量增加, IMPC强度有增高的趋势。由于葡萄糖吸附于固体颗粒表面, 阻碍水化进行, 添加过多会导致水泥强度降低(图3(c))。

本研究采用无针头注射器(出口直径(2.2±0.1) mm)进行可注射性能测试[ 21], 测试结果如图4。可注射性随液固比的增大而增大, 液相含量多时, 水化产物之间距离增大, IMPC浆体粘度随之减小, 摩擦减小, 液相起到润滑作用[ 7, 8]。随MgO含量增加, IMPC的可注射性降低, MgO含量增加加速水化过程, 在相同的测试时间内, 可注射性相对较低。葡萄糖含量增加有益于可注射性, 葡萄糖缓凝剂可以延缓水化过程, 同时也增加了IMPC浆体流动性和稳定性, 减小了注射阻力, 从而增大可注射率。

表1为不同参量的正交实验结果。根据表1数据, 本研究作了极差分析, 其结果见表2。 Ki为表1对应的各因素同一水平下每三组试验粘结强度之和, 可用于判断同一因素不同水平对需考核性能粘结性的影响大小。由 K值及极差 R的大小可以看出, MgO、液固比、葡萄糖三个因素对IMPC粘结性的影响主、次顺序是MgO>液固比>葡萄糖, 并且各因素中相对最好的水平分别是26、0.3和6.0。即最后得出最佳制备条件为: MgO含量26wt%, 液固比0.30 mL/g, 葡萄糖质量分数6wt%。以此配方制备得到IMPC抗压强度为(22.3±0.5) MPa、凝结时间为(5.5±1.0) min、可注射率为(94.1±2.0)%、粘结强度为(2.2±0.3) MPa。

| 表1 正交实验方案及结果 Table 1 Scheme and results of the orthogonal experiments |

| 表2 IMPC粘结性能极差分析表 Table 2 Cohesiveness results and range analysis |

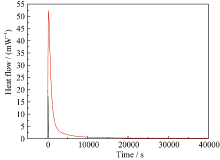

对以上正交试验所确定的IMPC配方进行水化热分析。图5是在常温常压下, 室温为30℃时IMPC早期水化的放热曲线, 其液固相拌合后随即发生反应, 5000 s内可完成水化的80%; 之后, 反应进入减速阶段; 10000 s (即2.8 h)后, 反应基本结束。IMPC的放热量为137.0 J/g, 利用温度计测得其浆体水化过程中最高放热温度为35.7℃, 这个温度不会影响动物体组织细胞的正常代谢, 可以满足临床上对原位固化骨水泥反应放热不引起过高温度的要求。

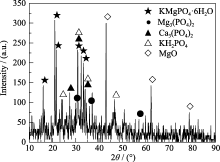

XRD结果表明: IMPC水化产物主要为KMgPO4·6H2O、Mg3(PO4)2, 还有少量的KCaPO4、KMgPO4、CaHPO4,及未反应的Ca3(PO4)2、KH2PO4、MgO等(图6), 而固化得到的样品浸泡在模拟体液(SBF)中, 未反应的原料溶解, SBF pH值仅增大0.3左右, IMPC固化体只会引起较轻微的环境pH变动。

IMPC水化产物主要有柱状和片状两种形貌, 分别对柱状和片状水化产物进行能谱分析, 结合XRD分析结果, 柱状晶主要为KMgPO4·6H2O和KCaPO4, 片状晶主要为KMgPO4(图7)。其中C元素主要是作为缓凝剂加入的糖类附着在水化产物表面。IMPC水化产物排列规则、紧密, 有利于强度提高。

本研究在镁基骨水泥研究的基础上, 采用生物相容性更好的KH2PO4代替NH4H2PO4作为IMPC的酸性原料, 制备出具有良好综合性能的IMPC。主要考察了液固比、碱性原料MgO添加量、缓凝剂葡萄糖添加量对IMPC主要性能的影响。结果表明: MgO含量的增加有益于IMPC强度的提高, 但会导致凝结时间和可注射性的降低。液固比和葡萄糖含量的提高可以带来更合适的凝结时间和可注射率, 但会造成IMPC强度的下降。采用正交实验确定粘结性能最佳实验条件为: MgO含量为26wt%, 液固比为0.30 mL/g, 葡萄糖质量分数为6wt%。在此基础上, 后续还将对IMPC的抗溃散性能、降解性能和生物相容性进行研究, 以对本研究的IMPC配方优化, 并可能添加其他助剂, 以得到综合性能更加优异的IMPC。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|