作者简介: 周友(1986-), 男, 博士研究生. E-mail:ydzhouyou@126.com

金属氧化物(MO)可显著影响膨胀阻燃体系的热解成炭过程, 进而改善膨胀阻燃涂层的耐火性能。将Fe2O3、ZnO、TiO2分别添加到双环笼状磷酸酯膨胀阻燃环氧涂层中, 研究了MO对涂层耐火及成炭性能的影响规律。燃烧背温测试结果表明, MO可产生显著的协效耐火作用, 三种MO对耐火性能的增效能力为Fe2O3>ZnO>TiO2。热失重(TGA), 激光拉曼光谱(LRS)和X射线光电子能谱(XPS)分析表明, MO促进了残炭的耐高温氧化性能及类石墨化程度的提高, 增加了涂层的高温残炭量, 三种MO提升涂层成炭性能的能力为Fe2O3>ZnO>TiO2。

Metal oxides (MO) can remarkably affect the char formation of intumescent flame retardants (IFR) during thermal decomposition, thereby improving the fire resistance property of IFR coatings. In present work, Fe2O3, ZnO and TiO2 were separately incorporated with caged bicyclic phosphates based IFR in epoxy coating, and their effects on fire resistance and char formation of the IFR coating were investigated. Back temperature test results showed that MO worked synergistically on improving fire resistance of the coating and their effectiveness of improvement followed the trend of Fe2O3>ZnO>TiO2. Thermogravimetric analysis (TGA), laser Raman spectroscopy (LRS) and X-ray photoelectron spectroscopy (XPS) results revealed that MO promoted the formation of pseudo-graphic char with improved thermal stability which still survived at high temperature, and their effectiveness of promotion also followed the trend of Fe2O3>ZnO>TiO2.

膨胀阻燃涂层通常由成膜树脂和以酸源、炭源、气源为主要成分的膨胀阻燃剂组成。当燃烧受热时, 酸源受热分解生成粘稠的多磷酸, 覆盖在涂层表面, 并与炭源反应, 脱水成酯、交联, 形成粘稠的碳质炭(carbonaceous char); 气源分解释放气体, 使粘稠的碳质炭膨胀, 在热分解过程中形成多孔炭层, 该多孔炭层具有隔热进而延缓基材温度上升的防火作用[ 1, 2]。与非膨胀型阻燃涂层相比, 膨胀阻燃涂层因防火效率高而被广泛应用于建筑、舰船及石化平台钢结构的安全防护[ 3, 4, 5]。传统阻燃涂层的膨胀阻燃剂多以聚磷酸铵(APP)、季戊四醇(PER)及三聚氰胺(MEL)为主, 由于该类涂层耐火及耐候性能不足[ 6, 7], 限制了其在舰船、石化领域中的应用。

近年来, 新型膨胀阻燃剂的研发及无机纳米填料协效耐火作用的研究为克服传统膨胀阻燃涂层的上述问题奠定了基础。密胺树脂[ 8, 9]、有机/无机杂化聚硅氧烷[ 10]包覆APP、多羟基三嗪成炭发泡剂(CFA)[ 11, 12]及双环笼状磷酸酯(trimer)[ 13, 14]均具有良好的疏水性、热稳定性及成炭率高的特性。无机纳米填料双羟基水滑石[ 15]、分子筛[ 16]、硼酸锌[ 17]及金属氧化物(MO)[ 18, 19]等作为协效剂能够有效改善膨胀阻燃体系的耐火性能。

改善涂层的成炭性能是实现其优异耐火性能的关键。涂层的成炭性能除可以用膨胀炭层的孔结构、隔热性能及化学组成表征外[ 20, 21], 还可从高温残炭量、炭层的类石墨化程度及耐高温热氧化性能等方面予以体现。在各种协效剂中, MO能够显著提高膨胀阻燃体系的成炭性能, 表现了突出的协效耐火作用[ 22, 23, 24]。前期研究指出, MO可催化APP热解脱除NH3和H2O, 并通过形成金属磷酸盐而提高体系高温残炭量[ 25]。在此基础上, 本工作将Fe2O3、ZnO、TiO2分别用于trimer复配的新型膨胀阻燃环氧涂层, 在研究MO协效耐火作用的基础上, 对MO与涂层组分相互作用的高温残炭量、炭层的类石墨化程度及耐高温氧化性能进行了表征, 并分析了MO的协效耐火作用机理, 为新型膨胀阻燃剂在阻燃涂层中的应用提供理论参考。

Fe2O3, 分析纯, 天津市福晨化学试剂厂; ZnO, 分析纯, 北京北化精细化学品有限责任公司; TiO2, 分析纯, 安徽科纳新材料有限公司; 双环笼状磷酸酯(trimer, 三(1-氧代-1-磷杂-2,6,7-三氧杂双环[2.2.2]辛烷-4-亚甲基)磷酸酯), 江苏雅克化工有限公司; trimer复配膨胀型阻燃剂 (T-IFR, 磷含量23.5wt%)、改性环氧乳液及胺固化体系(EP), 由本实验室自制。

采用球磨机在分散剂作用下将T-IFR、MO、固化剂充分研磨分散后, 按比例与EP乳液混合, 制得固含量为50wt%的膨胀型阻燃涂料。采用刮涂法, 将涂料多次刮涂在100 mm×100 mm×0.9 mm的钢板一侧, 室温固化干燥养护7 d后, 制成厚度为(0.50±0.01) mm的阻燃涂层试样(EP/T-IFR/ xMO, x为MO添加量)。

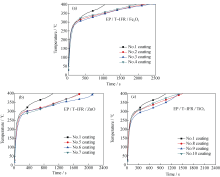

耐火性能测试: 采用自制燃烧背温测试仪, 以碳氢火焰(约1000℃)测试涂层的耐火性能[ 14]。将三个热电偶置于试样背面, 记录试样背温随时间的变化曲线。定义涂层初期背温升至300℃和400℃的速度 V300℃、 V400℃为背温速率, 并用该背温速率 V评价涂层的耐火性能。

热失重分析(TGA): 使用德国耐驰TG 209 F1 Iris®, 气体流速为50 mL/min, 升温速率为10 ℃/min, 试样重量3~4 mg。为了解MO对涂层热分解行为的影响, 计算了EP/T-IFR/ XMO的TG理论曲线。理论曲线计算方法如下式所示[ 26]:

其中

激光拉曼光谱分析(LRS): 采用法国JY公司LABRAM-HR激光拉曼光谱仪分析涂层在空气气氛下, 以20 ℃/min由室温加热至650℃并保温3 min, 冷却至室温所得残炭的类石墨化结构, 激发源为514.5 nm的氩离子激光, 采用Origin7.5/Peak Fitting Module进行数据处理。

X射线光电子能谱分析(XPS): 使用PHI QUAN TERA-II SXM 能谱仪采集涂层残炭(样品制备方法同LRS试样)的C1s图谱, 光源Al Kα(1486.6 eV), 以284.8 eV为污染碳C1s定标标准, 扣除荷电效应, 通过Multipak软件完成数据处理。

MO对EP/T-IFR涂层耐火性能的影响如图1和表1所示, 从中可见, 在测试火焰下, EP/T-IFR涂层的背温迅速上升, 背温速率 V300℃、 V400℃分别达到1.50℃/s和0.38℃/s。添加一定量的MO后, 涂层耐火性能显著改善。首先, 涂层初期背温升至300℃的速度有所降低, V300℃由小到大的顺序为EP/T-IFR/ ZnO< EP/T-IFR/Fe2O3< EP/T-IFR/TiO2, 即ZnO降低前期升温速率的作用最强。其次, 涂层后期背温达到400℃的升温速率也显著降低, V400℃由小到大的顺序为EP/T-IFR/Fe2O3

| 表1 MO在不同添加量下对涂层耐火性能的影响 Table 1 Effect of MO contents on the fire resistance properties of coatings |

2.2.1 涂层热失重分析

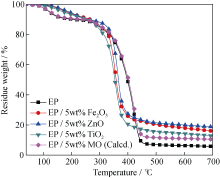

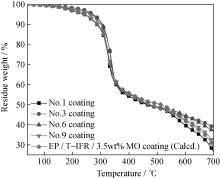

涂层的成炭性能是影响涂层耐火性能的重要因素之一, 而涂层的热失重分析(TGA)可用于表征涂层的成炭性能。图2和表2给出了EP/T-FIR/3.5wt% MO涂层在空气气氛中的TGA结果, 从中可知, MO提高了涂层的初始分解温度( Ti), 以及300℃和700℃的残炭量( CR), 增加涂层热稳定性及700℃残炭量的能力为Fe2O3>ZnO>TiO2。700℃下实验残炭量(Exp.)高于计算残炭量(Calcd.)的结果说明, MO与涂层组分间存在的相互作用有助于形成耐高温的残炭并改善涂层的耐火性能。

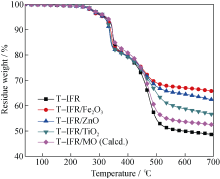

为了分析MO与涂层组分相互作用对成炭性能的影响, 图3和表3, 图4和表4分别给出了EP、EP/5wt% MO、T-IFR和T-IFR/MO(质量比= 9:1)在氮气气氛中的TGA结果。由图3和表3可知, MO明显影响了EP的热解过程。首先提高了 Ti; 第二, 350℃左右, 促进EP二级醇基发生脱水反应形成不饱和结构, 进而加速多环芳香结构的形成[ 27]; 最终由于MO的催化交联作用, 增加了700℃的残炭量。三种MO提高 Ti和增加残炭量的能力依次为ZnO > Fe2O3 >TiO2。而从图4和表4可以看出, MO对膨胀阻燃剂(T-IFR)的热解、酯化和脱水炭化反应有着强量。对于T-IFR, 三种MO降低其 Ti的幅度依次为ZnO > Fe2O3>TiO2, 增加其残炭量的顺序为Fe2O3>ZnO>TiO2。由此推测, ZnO提高涂层前期耐火性能可能与其显著降低T-IFR的 Ti及提高EP的残炭量有关; 而Fe2O3提高涂层后期耐火性能或许是与其同T-IFR间的相互作用更强, 导致700℃残炭量显著提高有关。

| 图2 EP/T-IFR与EP/T-IFR/3.5wt% MO涂层在空气气氛中的TG曲线Fig. 2 TG curves of EP/T-IFR and EP/T-IFR/3.5wt% MO coatings in air |

2.2.2 残炭拉曼光谱分析

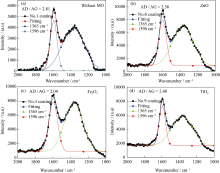

膨胀炭层的类石墨化程度可以从微观结构反映炭层质量的优劣。图5为EP/T-IFR和EP/T-IFR/ 3.5wt% MO涂层在650℃空气气氛中热解残炭的拉烈的催化作用, 降低了T-IFR的 Ti, 增加了700℃的残炭曼光谱。可以看出, 所有炭层均在1365/cm(D峰, 由石墨的无序结构和缺陷所引起)和1596/cm(G峰, 属于石墨晶格面内稠环结构的sp2型C-C键的伸缩振动)附近存在两个吸收峰, 这表明涂层经热解后形成了具有类石墨结构的炭。通常, 可用D峰与G峰的相对面积比( AD/ AG)表征材料的类石墨化程度, 即 AD/ AG值越小, 材料的类石墨化程度越高, 热稳定性越 好[ 28]。从图5可以看出, AD/ AG由小到大的顺序为: EP/T-IFR/3.5wt%Fe2O3(2.04)

| 表2 EP/T-IFR与EP/T-IFR/3.5wt% MO涂层在空气气氛中的TG数据 Table 2 TG data of EP/T-IFR and EP/T-IFR/3.5wt% MO coatings in air |

| 表3 EP和EP/5wt% MO复合物在氮气气氛中的TG数据 Table 3 TG data of EP and EP /5wt% MO composites in N2 |

| 表4 T-IFR和T-IFR/MO复合物在氮气气氛中的TG数据 Table 4 TG data of T-IFR and T-IFR / MO composites in N2 |

2.2.3 残炭耐高温氧化性能

膨胀炭层耐高温氧化性能可以从元素微观化学结合状态反映炭层质量的优劣。为进一步揭示MO对涂层成炭性能影响的差异, 利用X射线光电子能谱(XPS)采集了EP/T-IFR和EP/T-IFR/3.5wt% MO涂层在650℃空气气氛中热解残炭的C1s图谱, 表5给出了C1s的结合能(BE)、氧化类碳( Cox, 含C-O, C-O-P, C-N, -COO-, -COOH等基团)与非氧化类(脂肪与芳香类)碳( Ca)的指认[ 29]、含量及比值的分析结果。从中可见, 添加MO后, 涂层热解残炭中 Ca含量有所增加, Cox/ Ca比值明显降低, 这意味着热解残炭中非氧化类碳的含量增加, 炭层的耐高温氧化性能得到改善。以上结果表明, MO可抑制膨胀炭层高温氧化过程的进行, 三种MO提高炭层耐高温氧化的能力依次为Fe2O3>ZnO>TiO2, 这与上述TGA研究结果相一致。其原因与MO同trimer热解产生的多磷酸[ 30]作用形成的金属磷酸盐对提高残炭耐高温热氧化性能的贡献有关[ 25]。

| 表5 EP/T-IFR和EP/T-IFR/3.5wt% MO涂层650℃残炭的C1s图谱拟合数据 Table 5 Fitting results for the C1s spectra of char residues obtained from EP/T-IFR and EP/T-IFR/3.5wt% MO coatings at 650℃ |

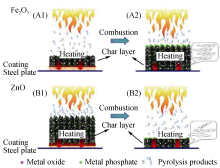

根据上述热失重分析、炭层微观物理结构及化学结构分析可知, MO提高了涂层的高温残炭量, 促进了涂层类石墨化转变, 改善了炭层的耐高温热氧化性能, 进而产生了显著的协效耐火作用。ZnO提高涂层前期耐火性能的能力更强, 而Fe2O3改善涂层后期耐火性能的作用更优。显然, 这些差异与MO的协效机理相关联(图6)。与其它两种MO相比, ZnO的碱性最高(ZnO>Fe2O3>TiO2[ 31]), 因而能够快速催化环氧树脂热解成炭, 并与T-IFR热解产物多磷酸作用形成金属磷酸盐, 从而显著提高涂层燃烧前期的成炭量, 如图6(A1)与图6(B1) 所示。此外, 三种MO中金属原子Fe的电负性最大, 且原子半径最 小[ 32], 因此, 更易于同多磷酸形成稳定的M-O-P交联网络结构[ 25]。同时, Fe2O3及其磷酸盐类化合物具有一定磁性, 可捕捉涂层及其残炭热解产生的自由基[ 33], 故而有利于提高涂层燃烧后期炭层的高温残炭量、类石墨化程度及耐高温热氧化性能(见图6(A2)与图6(B2))。

MO对双环笼状磷酸脂膨胀阻燃环氧涂层耐火与成炭性能的影响研究表明, 三种MO均在掺入3.5wt%时达到最佳协效耐火及成炭作用, 协效作用顺序为Fe2O3>ZnO>TiO2。TGA、LRS及XPS研究结果显示, MO促进了涂层高温残炭量的提高及炭层的类石墨化转变, 降低了氧化类碳与非氧化类碳的比值, 提高了涂层残炭的耐高温氧化性能。研究结果显示, 通过MO的选择可以调控膨胀阻燃涂层的高温残炭量、炭层的类石墨化程度及耐高温热氧化性能, 由此达到改善膨胀阻燃涂层耐火性能的目的。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|