陈中艳(1983-), 女, 博士研究生. E-mail:chenzhongyan88@163.com

基于传统陶瓷工艺制备Sr1-

Based on the standard ceramic preparation process, the effects of CaSi oxide on the microstructure and magnetic properties of Sr1-

随着汽车向安全、舒适、自动化、轻量化方向发展, 汽车用动力控制产品越来越多, 永磁电机用量大幅度增加, M型六角铁氧体是一种性价比高, 广泛应用于电机的永磁材料, 为了满足电机小型化的需求, 对永磁铁氧体提出了更高的性能要求。Grössinger等[ 1, 2, 3]的研究表明, La、La-Co、Ca-La-Co等稀土元素的掺杂取代在不降低饱和磁化强度的情况下能大幅度提高六角铁氧体的磁晶各向异性, 因而能获得综合磁性能高的永磁铁氧体。但实验证明, 随着LaCo掺杂量的增加, 预烧样品的矩形比 Mr/ Ms会降低, Mr /Ms是反映材料综合指标的重要参数, 具有较低 Mr /Ms的样品无法应用到退磁场强的环境, 大大限制了产品的应用范围。

为了探究掺杂取代带来 Mr/ Ms下降的原因, 部分学者进行了相关研究。根据Kools等[ 1]的报道, 随着LaCo掺杂量的增加, 烧结样品会出现杂相和晶粒粒度分布加宽的双峰现象, 引起磁性能的降低。针对烧结样品的粒度分布加宽现象, Kools[ 4]用RIGGI(Reaction-induced grain growth impediment)作用机理来解释。该机理指出, 掺杂元素在进入晶粒的过程中会抑制晶粒的生长, 溶入过程结束晶粒重新开始生长, 当存在不同程度的掺杂取代时, 晶粒的尺寸存在差异, 除了各向异性场, 晶粒的尺寸及分布对 HcJ也有重要影响[ 5, 6, 7], 不同尺寸的晶粒具有不同的 HcJ, 因而抗退磁能力不同, 最终导致 Mr/ Ms和综合磁性能下降。

镧钴掺杂通过提高磁晶各向异性场来提高磁性能, 但同时掺杂元素进入晶粒的过程也影响了晶粒均匀性, 因而得到均匀细小的晶粒是进一步提高磁性能的关键。Töpfer等[ 8, 9]学者对二次添加时CaO/SiO2的最佳比例、烧结工艺的优化进行了研究, 二次工艺的调整能在一定程度上提高磁性能, 但无法消除一次预烧过程中由于LaCo元素不同程度的掺杂取代而导致的晶粒度尺寸分布加宽的现象。本研究在一次配方中加入CaSi氧化物, 通过CaSi氧化物对掺杂的促进作用实现预烧料晶粒形貌的调控, 从而得到理想的微观形貌和高的磁性能。

采用传统陶瓷工艺制备Sr1- xLa xFe11.6- xCo xO19( x=0~0.3 mol)样品。将原料Fe2O3、SrCO3、Co3O4、La2O3在行星球磨机中均匀混合2 h, 115℃下烘干处理后在马弗炉中预烧, 预烧温度为1220℃, 保温1.5 h, 得到的预烧料留样做相组成分析和磁特性测试。为了进一步分析预烧料形貌对 Br和 HcJ的影响, 将得到的预烧料进行初破碎(平均粒度约为5 μm), 然后进一步细磨得到平均粒度为0.6 μm左右的浆料, 湿压成型得到φ25 mm的圆饼, 以3 ℃/min的升温速率升温到1160 ℃烧结, 保温时间1.5 h, 样品随炉冷却, 打磨处理后测试 Br和 HcJ等指标。作为对比, 另一组实验采用相同的配方及工艺, 在一次配料中加入0.15wt% CaCO3和0.2wt% SiO2作为添加剂。用荷兰Panalytical B.V.公司的χ° Pert PRO 型 X射线 衍射仪(XRD)分析预烧料的相结构, 用VEGA 3 SBU型扫描电镜(SEM)分析预烧料的微观形貌, 用美国Lake Shore 7407 振动样品磁强计(VSM)测试预烧料的磁特性, 测试所加最大外加磁场为15 kOe (1Oe=(1000/4π)A/m)。用TYU-2000H系列永磁铁氧体 B- H测量仪测量烧结样品的磁特性。

图1是主配方为Sr1- xLa xFe11.6- xCo xO19( x= 0~0.3 mol)样品的XRD图谱。由图1可知, x=0~0.2均可得到单一的M相, x=0.3时出现少量CoFe2O4和α-Fe2O3杂相, 这是由于掺杂量较大时, LaCo的等量掺杂导致Co元素出现富余, 从而形成杂相[ 10, 11]。

| 图1 Sr1- xLa xFe11.6- xCo xO19( x=0~0.3 mol)预烧料的XRD图谱Fig. 1 X-ray diffraction patterns of Sr1- xLa xFe11.6- xCo xO19samples ( x=0-0.3 mol) |

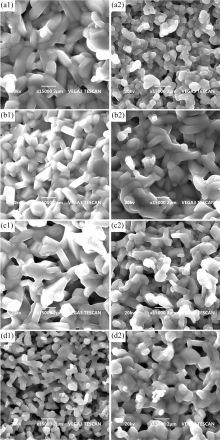

由图2可知, 当一次预烧前没有添加CaSi氧化物时, 随着掺杂量的增加, 晶粒生长受到抑制, 特别是图(d1)的抑制现象非常明显, 说明LaCo掺杂使晶粒的生长受到抑制, 根据Kools[ 7]的RIGGI作用机理, LaCo掺杂时, 掺杂元素溶入晶格内部导致自由能的降低, 且比晶粒生长降低的自由能大, 从而抑制晶粒的生长。这说明镧钴掺杂不仅改变材料的内禀属性, 也影响晶粒的生长。加入0.15wt% CaCO3和0.2wt% SiO2的氧化物后, 在 x=0时, CaSi氧化物加入后对晶粒生长抑制非常明显(图2(a1), (a2)), 主要原因是硅钙组合可以形成液相, 液相均匀分布在晶粒的表面阻碍了晶粒的生长。这说明在抑制晶粒生长方面, 加入0.15wt% CaCO3和0.2wt% SiO2的氧化物与 x=0.3的LaCo掺杂都非常明显。

但LaCo和CaSi同时存在时, 晶粒生长被抑制的情况发生改变。图2(b2, c2, d2)与图2(a2)和图2 (d1)相比, 晶粒的平均粒度变大, 存在晶粒生长被抑制的现象减弱。根据RIGGI理论, 晶粒生长的情况与自由能有关系[ 7], 图2(b2, c2, d2)中, 当掺杂元素LaCo和CaSi同时存在时, 杂质在晶格中的溶入过程、液相形成过程同时存在。在两个过程共同作用下, 总的自由能决定了晶粒的生长情况。且镧钴含量不同, 晶粒生长被抑制的现象在硅钙加入后受到减弱的程度亦不同, x=0.1时抑制效果减弱的现象最明显, 晶粒的尺寸最大。

因此, 可以通过分别加入CaSi氧化物、LaCo

(a1) x=0; (a2) x =0, 0.15wt% CaCO3 +0.2wt% SiO2;

(b1) x =0.1; (b2) x =0.1, 0.15wt% CaCO3 +0.2wt% SiO2;

(c1) x =0.2; (c2) x =0.2, 0.15wt% CaCO3 +0.2wt% SiO2;

(d1) x =0.3; (d2) x =0.3, 0.15wt% CaCO3 +0.2wt% SiO2;

掺杂以及两者的组合去调控晶粒的生长, 得到理想的微观形貌。预烧晶粒的均匀细化对降低第二次球磨时间和减小粉料的粒度分布是有利的, 同时会减少球磨过程中杂质的掺入量。

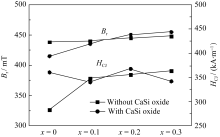

为了分析这种明显的晶粒形貌变化对磁特性的影响, 图3给出了Sr1- xLa xFe11.6- xCo xO19预烧料样品的VSM测试结果。掺杂量 x<0.2, 相同预烧温度下, 样品的 σs上升, 但当 x=0.3时 σs下降, 由XRD图谱的分析结果可知, 主要是由于CoFe2O4和α-Fe2O3杂相的出现。与未加CaSi氧化物的样品相比, 在Sr1- xLa xFe11.6- xCo xO19配方中加入CaSi氧化物能得到高的 σs。对于 HcJ而言, 在 x=0~0.3的掺杂范围内, 随着掺杂量 x的增加, 各向异性场会增加[ 1], 根据Haneda等[ 11]所提出的公式

| 图3 Sr1- xLa xFe11.6- xCo xO19在有/无硅钙氧化物时的磁特性对比Fig. 3 Comparison of magnetic properties for Sr1- xLa xFe11.6- xCo xO19samples prepared with or without additive |

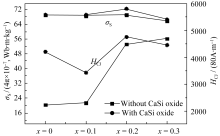

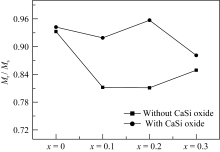

图4是烧结样的 Mr /Ms的对比, Mr /Ms是反映样品微观形貌是否理想的重要参数, Mr /Ms越高, 说明样品抗退磁的能力越强, 越能得到较高的磁能积。如图4所示, 随着 x的增加, x≤0.2时, Mr /Ms是降低的, 这是由于掺杂后粒度分布加宽, 不容易得到均匀一致的晶粒所致[ 1]。加入硅钙氧化物后, x=0时, Mr /Ms提高, 但由于此时并没有LaCo元素, Mr /Ms的提高不显著, 在掺杂LaCo后, Mr /Ms得到明显提高, 当 x=0.2时, Mr /Ms达到最大。当 x=0.3时, 由于出现杂相, Mr /Ms下降。说明在相同的预烧温度下, 可以通过同时添加一定量的LaCo和CaSi氧化物以调控预烧料的晶粒生长, 使反应得到加强, 预烧料能够得到高的 σs、 HcJ和 Mr /Ms, 实现综合磁性能的提高。

| 图4 Sr1- xLa xFe11.6- xCo xO19在有/无硅钙氧化物时的 Mr /MS对比Fig. 4 Comparison of Mr /Msfor Sr1- xLa xFe11.6- xCo xO19samples prepared with or without additive |

图5给出了在有/无CaSi氧化物时烧结样品 Br和 HcJ的指标对比。未添加硅钙氧化物时, 随着掺杂量的增加, Br和 HcJ总体上升, 这主要是由于掺杂LaCo的作用。在 x=0时, 加入CaSi氧化物后能得到高的 HcJ, 主要由于晶粒生长被抑制, 但 Br较低。随着 x含量的增加, 加入硅钙氧化物后 Br上升趋势更明显, 但只有 x=0.2时, Br和 HcJ均达到最大值。说明当氧化物的量为0.15wt% CaCO3和0.2wt% SiO2时, 能够得到最佳性能。

1) 配方Sr1- xLa xFe11.6- xCo xO19中加入0.15wt% CaCO3和0.2wt% SiO2的添加剂能有效调控预烧料的晶粒形貌, 并有利于反应过程的完成, 能够得到比不加CaSi氧化物时更高的 σs和 HcJ, 在 x=0.2时分别提高4.76%和6.2%。

2) LaCo掺杂样品的 Mr /Ms通常会下降, 在配 方中加入CaSi氧化物能有效抑制 Mr /Ms的下降, 说明由掺杂LaCo引起的晶粒不均匀生长或者不完全反应的现象可被改善或者消除, 这对所研制的铁氧体的实际应用有利。

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

| 6 |

|

| 7 |

|

| 8 |

|

| 9 |

|

| 10 |

|

| 11 |

|