作者简介: 吴小雨(1992-), 女, 本科. E-mail:buaawxy@mse.buaa.edu.cn

通过原位共沉淀法即Co2+、Fe2+均匀共沉淀在氧化石墨表面的同时氧化石墨被原位热还原, 制备出CoFe2O4-石墨烯(CFO-GN)纳米复合材料。利用X射线衍射(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线能谱(EDS)、热重分析仪(TGA)、傅里叶变换红外光谱(FT-IR)和矢量网络分析仪(VNA)等对复合材料的形貌、结构、元素成分及微波吸收性能进行了表征和分析。结果表明: 钴铁氧体(CoFe2O4)纳米粒子均匀分散在石墨烯层间及表面, CoFe2O4-石墨烯纳米复合材料同时具有介电损耗和磁损耗, 表现出良好的微波吸收性能。CoFe2O4质量分数分别为88.62%和74.53%的CoFe2O4-石墨烯纳米复合材料, 当厚度为2 mm时反射损耗分别可达-11.0 dB和-12.4 dB, 反射损耗在-8 dB以下的频宽约为2.0 GHz和4.3 GHz。其中石墨烯含量相对较高的复合材料介电损耗较强, 反射损耗强度较大, 吸收频带较宽, 具有更好的微波吸收性能。

CoFe2O4-graphene (CFO-GN) nanocomposites were synthesized by

随着现代通讯科技及军事技术的快速发展, 传统的单一磁损耗型吸波材料(如铁氧体、磁性金属及合金)已经不能满足实际需要。因此, 基于磁损耗和介电损耗多种损耗形式的复合材料在新型微波吸收材料领域得到广泛关注。

CoFe2O4作为一种常见的尖晶石型铁氧体材料, 以其高的磁晶各向异性常数 K1(室温下为2.7×105 J/m3)、较高的矫顽力 Ms(室温下可达到3.4×105 A/m), 优异的化学稳定性和耐腐蚀性等优点[ 1], 已被广泛用于高密度磁记录介质、磁流体、磁传感器、电磁波吸收材料、催化以及生物医药等领域。但它相对温和的饱和磁化强度 Hc(72 A·m2/kg)、低介电性能限制了其在微波吸收领域的进一步应用。同时CoFe2O4纳米粒子的比表面积较大容易引起团聚, 导致性能下降, 且密度较大, 也限制了其应用范围。

石墨烯是一种由单层碳原子紧密堆积成二维蜂窝状晶格结构的新型纳米材料[ 2], 电导率高(106S/m), 具有一定介电损耗性。此外, 石墨烯具有高的比表面积(理论值2630 m2/g), 开放的多孔结构, 良好的柔韧性以及化学和热稳定性[ 3, 4, 5], 成为可与金属氧化物构成复合材料的理想基体[ 6]。在静电作用下, CoFe2O4纳米粒子吸附在石墨烯层间和表面上, 形成CoFe2O4-石墨烯(CFO-GN)纳米复合材料。该复合材料对电磁波同时具有介电损耗和磁损耗, 有望成为一种理想的吸波材料。目前, CoFe2O4-石墨烯复合材料的合成方法有水热法[ 7, 8, 9]、溶胶-凝胶法[ 10]、化学还原法[ 11]、共沉淀法[ 1, 12, 13, 14]等, 但这些方法通常需要多步完成、高温煅烧或引入N2H4·H2O等有毒还原剂, 条件要求高, 操作较为复杂。

本工作采用一种简单的原位共沉淀法制备CoFe2O4-石墨烯纳米复合材料, 制备过程中Co2+和Fe2+化学共沉淀在氧化石墨烯片上, 同时氧化石墨被原位热还原。与传统共沉淀法制备铁氧体相比, 此方法采用尿素作为共沉淀剂, 尿素缓慢水解释放OH-, 使CoFe2O4在石墨烯片上异相形核, 均匀沉淀, 确保产物纯净。在1~18 GHz 频段范围内对复合材料的电磁参数进行了测试, 通过计算得出不同厚度复合材料的反射损耗随频率的变化曲线, 研究了石墨烯的相对含量对复合材料的微波吸收性能的影响。

鳞片石墨(含碳量90wt%~99.0wt%), 购于青岛莱西石墨胶体厂。实验中的其他试剂均为分析纯试剂, 购于北京化工厂, 未进行进一步纯化处理。实验用水为去离子水。

采用改进的Hummers法制备氧化石墨[ 15, 16]。通过原位共沉淀法制备CoFe2O4-石墨烯纳米复合材料, 具体实验步骤如下: 取100 mg氧化石墨粉末溶于100 mL去离子水中, 超声处理1 h, 得到稳定的棕褐色悬浮液。将3603.5 mg尿素加入到悬浮液中, 置于油浴中进行常温搅拌, 并向悬浮液中通入N2, 保持N2喷口在液面以下, 从而排除O2使反应体系处于N2环境中。30 min后向悬浮液中加入HCl(1 mL)、FeCl2·4H2O(1590.6 mg)和CoCl2·6H2O(951.7 mg), 此过程保持N2的通入。待加入物质溶解, 再在95℃下对混合液进行加热, 同时打开回流水, N2喷口调整至液面以上。加热2 h后移除N2, 继续保温2 h即可关闭油浴, 停止搅拌。所得产物在空气中静置陈化12 h后, 用去离子水和乙醇反复清洗, 真空抽滤后置于60℃真空干燥箱中干燥6 h, 得到最终产物, 记为CFO-GN-1。

采用同样的方法, 将FeCl2·4H2O和CoCl2·6H2O的加入量分别减少至795.3和475.85 mg, 其他条件不变, 制得产物记为CFO-GN-2。

利用X 射线衍射分析仪(XRD, Rigaku D/max 2200PC)对样品进行物相分析, 以Cu Kα作为辐射源(λ=0.15418 nm), 辐射管电压40 kV, 管电流40 mA, 扫描范围为5°~80°, 扫描速度为6°/min。采用扫描电子显微镜(SEM, Hitachi S-4800, 日本日立公司)和透射电子显微镜(TEM, JEM-2100F, 日本JOEL公司)对样品的形貌、微观结构进行测试。利用该扫描电镜上装配的X射线能谱仪(EDS)对样品的元素组成进行分析。采用傅立叶变换红外光谱仪(FT-IR, AVATAR-360, 美国NICOLET公司)对样品进行了红外分析。采用热重/差热综合热分析仪(Pyris Diamond TG/DTA, 美国 Perkin-Elmer公司)在空气气氛下以10℃/min的加热速率进行热重分析(TGA)。采用矢量网络分析仪(VNA, Agilent E8363B, 美国Agilent 公司), 在1~18 GHz频段范围内, 使用同轴法测定以CoFe2O4-石墨烯纳米复合材料作为吸收剂的试样的电磁参数, 试样中复合材料与石蜡的质量比为2:3, 根据测定的电磁参数计算了1~18 GHz频段范围内不同厚度复合材料的理论反射损耗。

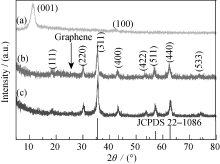

图1为氧化石墨和CoFe2O4-石墨烯纳米复合材料的X射线衍射图谱。图1(a)中, 在2 θ=11.4°处出现明显的氧化石墨(001)晶面的特征衍射峰。从图1(b)、(c)中均可以观察到, 在2 θ=18.3°、30.1°、35.4°、43.1°、53.4°、57.0°、62.6°、74.0°等位置出现的特征峰, 分别对应CoFe2O4的(111)、(220)、(311)、(400)、(422)、(511)、(440)、(533)晶面, 与尖晶石型CoFe2O4的标准图谱(JCPDS 22-1086, )相吻合, 表明该纳米复合材料样品具有尖晶石型铁氧体。然而, 图1(b)、(c)中并没有观察到氧化石墨的特征衍射峰, 这可能是由于在反应过程中, CoFe2O4晶粒在氧化石墨层之间生长破坏了层堆叠结构, 导致氧化石墨的剥离, 并且氧化石墨在反应过程中发生热还原, 脱去含氧基团转变为石墨烯薄片。同时, 由于石墨烯片层被大量分散的CoFe2O4纳米粒子分隔开, 石墨烯在整个纳米复合材料中的含量很低, 导致图1(b)、(c)中石墨烯特征衍射峰并不明显。

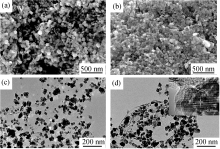

图2为CoFe2O4-石墨烯纳米复合材料的SEM和TEM照片。在图2(a)、(b)中可清楚地看到, 石墨烯呈透明薄片状, CoFe2O4纳米粒子呈较规则球状, CoFe2O4纳米粒子均匀而密集地附着在石墨烯层间及表面。CFO-GN-1中CoFe2O4纳米粒子粒径约50~80 nm; CFO-GN-2中的明显较小, 约30~50 nm。比较图2(c)、(d)可知, CFO-GN-2中CoFe2O4纳米粒子团聚较少, 分布更均匀。这是因为 CFO-GN-2中加入的Co2+、Fe2+浓度更低, 形核较少, 团聚更不易发生, 同时石墨烯含量相对较高, 对粒子之间团聚的抑制作用更明显。图2(d)中插图为CFO-GN-2的高分辨透射电镜(HRTEM)照片, 从图可见清晰的晶格条纹, 条纹间距为0.30 nm, 对应CoFe2O4晶粒的(220)晶面( d220=0.30 nm)。

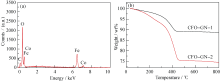

图3为CoFe2O4-石墨烯纳米复合材料样品的X射线能谱图和热重曲线。由X射线能谱图(图3(a))可知, CoFe2O4-石墨烯纳米复合材料中含有C、O、Fe、Co元素。其中, C来源于石墨烯, O、Fe、Co主要来源于CoFe2O4, 这与XRD的测试结果完全吻合。由热重曲线(图3(b))可知, CFO-GN-1和CFO- GN-2中CoFe2O4的质量分数分别为88.62%、74.53%。热重曲线中, 100℃以下的失重归因于复合材料表面吸附的水分以及一些低温易分解的物质; 100~450℃的失重来源于石墨烯的分解; 450℃以上, 曲线趋于水平, 剩余物为CoFe2O4纳米粒子。比较可得, CFO-GN-2中石墨烯含量相对较高。

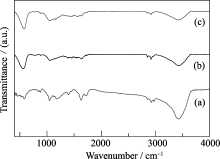

图4为氧化石墨和CoFe2O4-石墨烯纳米复合材料的红外光谱图。图4 (a) 中, 在3428、1727、1630、1405、1225、1050 cm-1附近可见明显的吸收峰, 分别对应-OH的伸缩振动峰、C=O伸缩振动峰、C=C键的变形振动峰、-COH的变形振动峰、环氧基团C-O的伸缩振动峰, 以及烷氧基C-O的伸缩振动峰[ 8, 17, 18], 表明氧化石墨含有羟基、羧基、环氧基等含氧官能团。在图4(b)、(c)中可以看到, 相比于氧化石墨, CoFe2O4-石墨烯纳米复合材料在3428、 1727、1630、1405、1225、1050 cm-1 等处的峰明显减弱或消失, 由此可见在复合材料制备过程中, 氧化石墨发生还原, 脱去了含氧基团。此外, 在CoFe2O4-石墨烯纳米复合材料的红外图谱中579 cm-1附近出现了较为明显的吸收峰, 对应尖晶石铁氧体的特征峰, 由此证明复合材料中存在铁氧体[ 19, 20]。

实验采用原位共沉淀法制备CoFe2O4-石墨烯纳米复合材料, 制备过程包括CoFe2O4纳米粒子的均匀共沉淀合成和氧化石墨的原位热还原。

氧化石墨表面含有大量的含氧基团, 在溶液中带负电, 通过静电作用吸引带正电的Fe2+、Co2+离子吸附在氧化石墨表面和层间, 采用尿素作为沉淀剂, 发生共沉淀反应。与强碱NaOH[ 13, 21]等沉淀剂对比, 尿素缓慢水解逐渐释放OH-, 可实现对Fe2+、Co2+粒子沉淀过程的控制, 使沉淀物异相形核与生长, 实现单一产物的均匀分布。反应方程式如下:

Co2++ OH- → Co(OH)2↓ (1)

Fe2+ + OH- → Fe(OH)2↓ (2)

之后反应体系与空气接触, Fe(OH)2在O2作用下发生氧化和水解, 再与Co(OH)2缩合形成CoFe2O4。CoFe2O4纳米粒子的形成与长大破坏了氧化石墨的层堆叠结构, 使氧化石墨发生剥离。同时, 在反应过程中还伴随有氧化石墨的原位热还原, 红外光谱测试结果显示羟基、羧基等含氧官能团减少, 氧化石墨转变为石墨烯薄片[ 22]。因此, CoFe2O4纳米粒子最终均匀分散在石墨烯的表面和层间, 制备了CoFe2O4-石墨烯纳米复合材料。

对于吸波材料, μ为材料的磁导率, ε为材料的介电常数, 通常表示为:

ε= ε′- jε′′; μ= μ ′- jμ′′ (3)

其中, ε′、 ε′′和 μ′、 μ′′分别为 ε和 μ的实部、虚部。

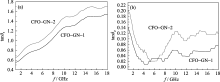

tan δε= ε′′/ ε′, 为介电损耗角正切值; tan δμ= μ′′/ μ′, 为磁损耗角正切值, 分别表征材料的介电损耗和磁损耗的大小[ 23]。图5为CoFe2O4-石墨烯纳米复合材料的介电损耗角正切和磁损耗角正切与频率的关系曲线, 由图可知, CoFe2O4-石墨烯纳米复合材料在1~18 GHz频率范围内同时具有介电损耗和磁损耗, 由于介电损耗角正切始终比磁损耗角正切大, 故该纳米复合材料以介电损耗为主。其介电损耗主要由两方面引起: 一方面石墨烯本身具有高的电导率, 可引起较大的介电损耗; 另一方面, 石墨烯与CoFe2O4复合发生界面极化[ 24, 25], 界面极化作用产生电荷极化, 石墨烯与负载的CoFe2O4粒子之间发生电荷转移引入载流子, 载流子运动引起介电损耗, 使得复合材料的介电损耗得到提高。并且, CoFe2O4纳米粒子的电介质型损耗取决于CoFe2O4纳米粒子的尺寸、形貌、分布以及极化界面的大小等。由图5(a)、(b)可见, 在该频率范围内, CFO-GN-2的介电损耗和磁损耗都比CFO-GN-1的更强, 石墨烯相对含量的差异造成介电损耗的不同, 而磁损耗的不同则可能是由于纳米材料量子尺寸效应引起的不同程度的共振吸收和纳米磁性材料不同程度的单畴转变等[ 26, 27]。

通常材料的吸波性能可由反射损耗( RL)直观表征, 其计算方程如下[ 28, 29]:

RL=20lg|( Zin- Z0)/( Zin+ Z0)| =20lg|( Zin/ Z0-1)/( Zin/ Z0+1)| (4)

Zin/ Z0=( μ/ ε)1/2tan h[ j(2π fd/c)( με)1/2] (5)

式中Zin/ Z0为输入阻抗, Z0为自由空间阻抗, d为样品的厚度, f为电磁波频率, c 为光速, ε和 μ分别为所测得的介电常数和磁导率。

图6为按上述方程计算得到的在1~18 GHz频率范围内, 不同厚度CoFe2O4-石墨烯纳米复合材料的反射损耗随频率的变化曲线。在1.5~3 mm厚度范围内, CoFe2O4-石墨烯纳米复合材料表现出良好的微波吸收性能。当厚度为2 mm时, 在1~18 GHz的频率范围内, CFO-GN-1在频率约为4.1 GHz时出现最大反射损耗, 约为-11 dB, 反射损耗在-8 dB以下的频宽约为2.0 GHz; CFO-GN-2反射损耗最大值发生在频率约为4.8 GHz时, 相应的反射损耗峰值约为-12.4 dB, 其反射损耗在-8 dB以下的频宽约为4.3 GHz。当厚度为1.5 mm时, 在1~18 GHz的频率范围内, CFO-GN-1反射损耗峰值约为-10.5 dB, 反射损耗在-8 dB以下的频宽约为3.0 GHz; CFO-GN-2反射损耗峰值约为-12.0 dB, 反射损耗在-10 dB以下的频宽可达到3.2 GHz左右。比较可得, CFO-GN-2样品表现出更强的微波吸收和更宽的吸收频带。因此, 石墨烯含量相对较高的复合材料具有较好的微波吸收性能。这主要是由于该复合材料以介电损耗为主, 而介电损耗来源于石墨烯本身的高电导率和石墨烯与CoFe2O4粒子之间的界面极化, 故石墨烯含量相对较高的复合材料的微波吸收性能较好。

| 图 6 不同厚度的CoFe2O4-石墨烯纳米复合材料的反射损耗随频率的变化曲线Fig. 6 Reflection loss vs frequence curves for the CoFe2O4- graphene nanocomposites with different thicknesses |

此外, 通过比较不同厚度复合材料的反射损耗峰出现的位置可以发现, 随着材料厚度的增加, 反射损耗峰的位置向低频段移动。因此, 在实际运用中, 要依据具体的微波吸收频段选择适宜厚度的CoFe2O4-石墨烯纳米复合材料作为吸波材料。

1) 采用原位共沉淀法制备了两种不同CoFe2O4质量分数的CoFe2O4-石墨烯纳米复合材料。CoFe2O4纳米粒子粒径小(分别为30~50 nm和50~ 80 nm), 均匀分布在石墨烯层间和表面。

2) 微波测试结果表明, CoFe2O4-石墨烯纳米复合材料同时具有介电损耗和磁损耗, 表现出优异的微波吸收性能。当厚度为2 mm时, CoFe2O4质量分数分别为88.62%和74.53%的CoFe2O4-石墨烯纳米复合材料反射损耗分别为-11.0 dB和-12.4 dB, 反射损耗低于-8 dB的频宽约为2.0 GHz和4.3 GHz。

3) 石墨烯的含量对于复合材料的微波吸收性能具有一定影响。其中, 石墨烯含量相对较高的CoFe2O4-石墨烯纳米复合材料表现出较为优异的微波吸收性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|