通讯作者: 杨建锋, 教授. E-mail:yang155@mail.xjtu.edu.cn

作者简介: 张俊禧(1986-), 男, 硕士研究生. E-mail:xzy0030@163.com

以α-Si3N4为原料, Y2O3为烧结助剂, 在三种不同的氮气压力(0.12、0.32和0.52 MPa)下烧结制备了多孔氮化硅陶瓷。研究了氮气压力对氮化硅的烧结行为、显微组织和力学性能的影响, 分别通过SEM观察显微组织并统计晶粒的长径比, 通过XRD对物相进行分析, 并对烧结试样进行三点弯曲强度测试。随着氮气压力的提高, 多孔陶瓷的线收缩率降低、气孔率提高, 这是由于低熔点的液相中N含量随氮气压力的提升而增加, 导致了液相粘度提高, 抑制陶瓷致密化。随着氮气压力的提高, 组织中的棒状β-Si3N4生长良好, 晶粒长径比增大, 其原因是高的液相粘度抑制了β-Si3N4形核, 有利于β-Si3N4生长。由于β-Si3N4棒状晶的作用, 陶瓷弯曲强度随氮气压力的升高得到改善, 但是气孔率的升高降低陶瓷的强度。在0.52 MPa的氮气压力下烧结的多孔陶瓷气孔率达58%, 弯曲强度为140 MPa。

Porous silicon nitride ceramic was fabricated by using α-Si3N4 as raw material and Y2O3 as a sintering additive, with nitrogen pressure of 0.12 MPa, 0.32 MPa and 0.52 MPa. Effects of the nitrogen pressure on grain morphology and mechanical properties of the resultant porous Si3N4 ceramics were characterized by SEM, XRD and flexural strength. With the increasing of nitrogen pressure, sintering shrinkage decreased, with a corresponding increased porosity. Due to the increase of nitrogen pressure, the viscosity of liquid phase increased due to increased N solubility, leading to the low densification in the sintering. Fibrous β-Si3N4 grains were developed in the porous microstructure and the grain morphology and aspect ratio were greatly affected by the nitrogen pressures. The high viscosity of the liquid phase in nitrogen at high pressure led to restraining of the β-Si3N4 nucleation, and preferential growth of β-Si3N4. Due to the formation of elongated β-Si3N4, flexural strength of the porous Si3N4 ceramic was improved by the increase of nitrogen pressure, while decreased with the increase of porosity. The porous Si3N4 ceramics with porosity of 58% and flexural strength of 140 MPa were obtained at the nitrogen pressure of 0.52 MPa.

多孔氮化硅陶瓷在高低温过滤和透波领域具有广泛的应用前景[ 1, 2, 3, 4]。由于氮化硅是由极强的共价键结合, 固相颗粒很难烧结在一起, 因此需要添加氧化物烧结助剂, 与氮化硅及其表面的SiO2形成低熔点的液相, 在氮气环境下液相烧结, 这个方法已成为制备多孔氮化硅陶瓷的常用方法。在液相烧结过程中, 氮化硅固态颗粒的烧结行为和α→β相变以及β-Si3N4的生长都与液相的性质密切相关, 大量的研究围绕氧化物烧结助剂, 包括MgO、ZrO2[ 5]以及Y和镧系[ 6, 7, 8]的稀土氧化物的使用对多孔氮化硅陶瓷制备和显微组织影响, 特别是对棒状晶的发育和生长的影响。这方面的研究有助于理解氮化硅相变和生长以及液相在烧结过程中的作用, 然而氮化硅的相变和棒状晶的生长发育研究尚无定论。最新研究[ 6, 7, 8]发现稀土元素在氮化硅晶粒表面的偏析程度会影响棒状晶的生长和发育, 而传统研究[ 9]却认为氮化硅相变以及棒状晶的生长受扩散控制, 稀土元素添加影响共晶液相的粘度, 进而影响晶粒的长径比。由此可以看出, 液相的粘度对于多孔氮化硅陶瓷的制备和性能控制具有重要的作用。

本工作选取Y2O3做烧结助剂, 在不同氮气压力下制备多孔氮化硅陶瓷, 通过对烧结体致密化和组织的分析, 探讨氮气压力的作用规律, 分析液相的组成和性质, 解释液相在氮化硅陶瓷烧结和晶粒生长中的作用。

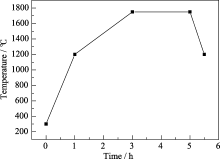

实验使用95wt%的α-Si3N4( D50=0.5 μm,上海安赛美精细陶瓷有限公司)做起始原料, 添加5wt%Y2O3(纯度>99.99%, 粒度4~6 μm, 上海跃龙稀土新材料有限公司)做烧结助剂, 原料按配比混合放入塑料球磨罐, 加入无水乙醇做溶剂, 并加入氮化硅磨球, 粉料、溶剂和磨球的质量比为1: 3: 3, 在滚动球磨机上球磨混合24 h, 混合好的料浆用旋转蒸发器烘干, 过149 μm筛网。得到的粉末在40 MPa的压力下双面加压, 制成50 mm×5 mm×6 mm的条状试样, 试样密度约为1.2 g/cm3.。试样放入内壁涂有BN的石墨坩埚内, 装入多功能烧结炉(High multi- 5000, Fujidempa Co.Ltd., Osaka, Japan), 在氮气压力分别为0.12、0.32和0.52 MPa, 1750℃保温烧结2 h。图1为多孔陶瓷烧结升温曲线。

使用游标卡尺测量烧结前后样品的长度计算烧结后的试样线收缩率, 用阿基米德排水法测试试样的开口气孔率和密度。烧结试样经1200#砂纸打磨成3 mm×4 mm×40 mm的标准试样, 在万能材料试验机上测试三点弯曲强度(INSTRON-1195, INSTRON, 英国)。将烧结试样在刚玉研钵中研成粉末, 用X射线衍射仪(χ’Pert PRO, 帕纳科, 荷兰)分析物相组成。用冷场发射扫描电镜(S4800, 日立, 日本)观察强度测试后的新鲜断口, 进行显微组织的分析, 并用粒径分析软件Nano measurer统计晶粒的长径比。

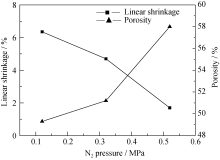

高温形成的共晶液相促进了氮化硅固态粒子烧结收缩, 图2反映了烧结试样的线收缩率和气孔率随烧结氮气压力的变化关系。由图2可见, 随着氮气压力提高, 线收缩率单调减小, 气孔率单调增加。0.12 MPa氮气压力烧结的试样收缩为6.4%, 气孔率为49%; 当氮气压力提高到0.32 MPa时, 烧结试样的线收缩率略有降低, 气孔率增加不明显, 氮气压力进一步提高到0.52 MPa, 烧结线收缩率显著降低, 只有1.7%, 气孔率大幅提高到58%。

| 图2 试样线收缩率和气孔率随氮气压力的变化关系Fig. 2 Shrinkage and porosity of porous Si3N4ceramic as a function of N2 pressure |

氮化硅液相烧结由三个阶段组成[ 10, 11]: (1)液相形成, 在最初形成液相的作用下发生颗粒重排, 在这一阶段, 陶瓷烧结收缩的速度和程度受液相的体积与粘度的控制; (2)α-Si3N4→β-Si3N4相变阶段, α-Si3N4溶解进入共晶液相, Si-N生长单元的扩散通过液相, β-Si3N4从液相中析出; (3)闭气孔排除阶段。氮化硅烧结过程的致密化行为受液相性质的控制。Pollum等[ 12]研究发现在1~2 MPa的氮气压力下烧结, 随保温时间延长晶间相中的N含量增加, 认为N2在烧结过程中溶解, 并进入共晶的液相。更多的研究[ 13, 14]认为氮气不能溶解进液相, M-Si-O-N的玻璃相的形成是由Si3N4提供的N源, 因此高的氮气压力抑制了Si3N4的分解以及N从液相的溢出, 提高了液相的N含量。由于Si-N键比Si-O键具有更高的配位数和更高的键能, 液相中N含量的增加有助于提高液相粘度。从本实验结果可以看出, 随着氮气压力的提高, 烧结收缩受到了很大的抑制。考虑到相同成分的样品在不同氮气压力下烧结的收缩率差异, 可以解释为, 随着氮气压力的提高, 液相中的N含量增加, 液相粘度提高, 导致了致密化的第一阶段颗粒重排和第二阶段的α→β相变的难度增大。

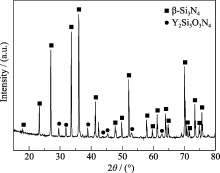

图3给出了在0.32 MPa氮气压力下烧结制备的多孔氮化硅陶瓷的XRD图谱, 试样物相组成以β-Si3N4为主晶相, 晶间玻璃相部分析晶转变成Y2Si3O3N4晶相。三种氮气压力下烧结制备的多孔氮化硅陶瓷物相组成不存在明显的差别。虽然液相的粘度增大导致了α→β相变的延迟, 但是烧结2 h对于不同粘度的液相来说已经足够长。液相中的晶体相也是相同的, 含氮量的差别主要体现在玻璃相中。

| 图3 烧结温度1750 ℃、2 h、0.32MPa N2压力下烧结的多孔Si3N4陶瓷的XRD图谱Fig. 3 XRD patterns of porous Si3N4ceramic sintered at 1750 ℃for 2 h with N2 pressure of 0.32 MPa |

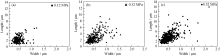

通过SEM观察三种氮气压力烧结氮化硅陶瓷的断口, 图4对比了不同氮气压力下烧结得到的氮化硅陶瓷的显微组织。由图4可见, 在0.12 MPa氮气压力下烧结的陶瓷显微组织由长径比较小的短棒构成, 棒状晶粒的长度均小于10 μm, 烧结陶瓷的气孔率低, 晶粒相互靠近; 氮气压力提高至0.32 MPa时, 晶粒的长径比有所提高, 在烧结试样的显微组织中出现了长度接近10 μm的棒状晶粒; 氮气压力提高至0.52 Mpa后, 晶粒的长径比进一步提高, 高长径比的晶粒所占的比例明显增加, 气孔率明显提高, 晶粒分布疏松。

统计不同氮气压力烧结的多孔氮化硅陶瓷晶粒尺寸, 结果见图5。由图5可见, 在0.12 MPa氮气压力下烧结陶瓷, 晶粒呈短柱状, 平均宽度为0.46 μm, 平均长度为2.2 μm, 除了个别晶粒外, 大部分晶粒长度不超过4 μm。氮气压力提高到0.32 MPa后, 晶粒的长度明显增加, 出现了一些长度超过6 μm的晶粒, 晶粒的宽度也略有增加, 为0.56 μm。氮气压力进一步提高到0.52 MPa后, 晶粒的平均长度已经达到3.66 μm, 相比氮气压力为0.32 MPa的情况, 平均宽度增加不明显。

| 图5 不同氮气压力烧结氮化硅陶瓷晶粒尺寸分布Fig. 5 Grain size distribution of porous Si3N4 ceramic sintered at 1750 ℃ with different N2 pressures |

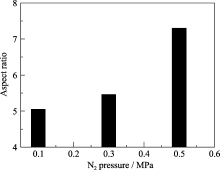

图6给出了三种氮气压力条件下制备的多孔氮化硅陶瓷的晶粒长径比的统计结果。由图6可知, 随着氮气压力的增加, 陶瓷的晶粒长径比单调增加。结合晶粒粒径的统计结果, 在0.12 MPa氮气压力下烧结, 晶粒的平均长度和宽度分别是2.2 μm和0.46 μm; 在0.32 MPa和0.52 MPa的氮气压力下烧结, 晶粒的平均长度分别增加了34%和66%, 后两种情况, 晶粒的平均宽度较为接近(0.56 μm左右), 宽度增加了21%, 长度增长的幅度超过宽度增长的幅度, 晶粒的长径比明显增大。

| 图6 1750 ℃不同氮气压力烧结试样的晶粒长径比Fig. 6 Respect ratio of porous Si3N4 ceramic grain sintered at 1750 ℃ with different N2 pressures |

随着氮气压力增加, 液相中N含量增加, 液相粘度增加, 表现出陶瓷烧结的致密化受到抑制。显微组织和晶粒粒径统计表现出长径比随氮气压力增加而增加, 这可能是由于, 一方面液相粘度升高后, β-Si3N4的形核率降低, 在低粘度的液相里形成大量的β-Si3N4晶核, 晶粒生长一定程度后相互接触停止生长, 无法长成高长径比的晶粒, 在高粘度的液相中形核率低, 优先形核的β-Si3N4晶粒自由生长, 能发育成高长径比的晶粒; 另一方面, 高的N含量提供了更多的生长单元, 抵消了粘度升高对物质传输的不利影响。在这两方面原因的共同作用下, 表现出长径比随氮气压力增大而增加。

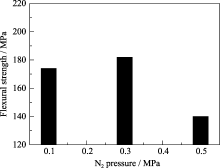

图7给出了三种氮气压力下烧结的多孔氮化硅陶瓷的三点弯曲强度。在0.12 MPa和0.32 MPa氮气压力下烧结试样的强度为174 MPa和182 MPa, 而两者的气孔率分别是49%和51%, 虽然气孔率略有升高, 但是强度反而升高。说明显微组织中晶粒长径比的提高抵消了气孔率提高导致的强度损失。在0.52 MPa氮气压力下烧结试样的气孔率和强度分别是58%和140 MPa, 与前两种情况相比, 在气孔率显著提高的情况下强度略有损失, 这也得益于显微组织中晶粒长径比的进一步提高。氮化硅陶瓷棒状的晶粒可以发挥使裂纹偏转、桥接和晶粒拔出的增韧效果, 随着氮气压力提高, 晶粒长径比提高, 棒状晶的增韧效果起到作用, 使材料在气孔率增大的情况下表现出较好的力学性能, 材料力学性能进一步印证了前文显微组织观察和晶粒长径比得出的结论。

使用Si3N4-5%Y2O3为原料烧结制备多孔氮化硅陶瓷, 探讨了0.1~0.6 MPa范围的氮气压力变化对陶瓷组织力学性能的影响, 获得以下结论:

1) 随着烧结氮气压力的提高, 多孔氮化硅陶瓷烧结的收缩倾向受到抑制, 线收缩率降低、气孔率提高, 同时棒状氮化硅生长良好, 晶粒长径比提高;

2) 烧结行为和组织的变化的主要原因是, 随着烧结氮气压力的提高, 溶入液相的氮原子增加, 液相的粘度增加, 抑制了氮化硅的收缩, 同时β-Si3N4成核困难, 导致晶体数量减少, 长径比提高;

3) 在0.52 MPa氮气压力, 1750℃保温2 h烧结得到的多孔氮化硅陶瓷的长径比最高为7.3, 气孔率为58%, 强度140 MPa。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|