作者简介: 王 义(1985-), 男, 博士研究生. E-mail:wycfcnudt@163.com

氧化物/氧化物陶瓷基复合材料(CMCs )具有很多优良的性能, 如高比强度、高比模量、优异的抗氧化性能等, 可应用于航空发动机燃烧室和尾喷管等热端部件。本文概述了氧化物/氧化物CMCs的增强纤维和陶瓷基体, 指出单晶氧化物纤维和莫来石陶瓷基体应用潜力较大; 从改善纤维/基体界面结合程度的角度出发, 综述了从界面相和多孔基体角度提高力学性能的方案; 分析了限制其应用的三个关键问题(缺口敏感度、蠕变容忍度和耐烧蚀性能), 最后对其未来发展进行了展望。

Oxide/Oxide ceramic matrix composites (CMCs) possess great potential in combustion environments of gas turbines, such as combustion chamber, scramjet nozzle and so on for their favorable performances (high strength and modulus, excellent oxidation resistive properties,

随着高速飞行器飞行马赫数的提高, 越来越高的燃气温度和速度对航空发动机及其周边部位材料提出了更高的耐温要求, 热端部件温度可达到1600 ℃以上[ 1]。虽然SiC陶瓷基复合材料(CMCs )在航空发动机上已成功通过了演示验证试验, 且在尾喷管调节片和燃烧室内衬等航空发动机组件有了一定的应用, 但SiC CMCs在航空发动机服役环境下(高温、含有氧气、水蒸气和二氧化碳等 )容易发生氧化而失效, 极大地限制了其应用[ 2, 3]。

氧化物陶瓷具有优异的高温性能, 热学和化学稳定性好, 可以在高温氧化环境下长时间使用。但是氧化物陶瓷韧性一般较低, 容易发生灾难性破坏[ 4, 5]。氧化物/氧化物CMCs具有高韧性、高比强和高比模等优点, 可以有效地克服对裂纹和热震的敏感, 是目前最有潜力应用于航空发动机和引擎等高温部位的复合材料[ 6, 7]。

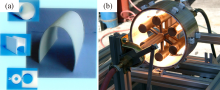

近年来, 国外对氧化物/氧化物CMCs开展了广泛研究并已进入实用阶段。德国航空中心Schneider等[ 5]对莫来石纤维增强莫来石(Muf/Mullite )CMCs进行了系统的研究, 已能制备和加工异形复杂构件(如图1(a)所示 ), 制备的燃烧室隔热瓦已通过模拟试验(如图1(b)所示 )。美国加利福尼亚大学Zok等[ 8]对多孔氧化物CMCs的研究较为深入, 利用陶瓷浆料浸渍-缠绕工艺(SI-W )制备的Nextel 720纤维增强的多孔莫来石和氧化铝(N720/MA )CMCs的室温拉伸强度约为149 MPa, 1200 ℃处理1000 h后强度保留率高达97.3%; 该技术已能制备复杂形状构件, 如图2所示[ 9]。图3为该材料体系在航空发动机燃烧室内外衬、直升机用轻质排风管和空间飞行器鼻锥等热端部件的应用实例[ 9, 10]。此外, 美国空军科学院Ruggles-Wrenn等[ 11]系统研究了多孔氧化物CMCs在服役环境中的蠕变行为。由于增强纤维来源受限, 国内对氧化物/氧化物CMCs的研究较少, 且以基础研究为主, 离实际应用还有较大差距, 采用的增强纤维主要有Nextel纤维[ 12]和Nitivy ALF纤维[ 13]。

| 图2 浆料浸渍-缠绕工艺制备的异形氧化物/氧化物CMCs构件[ 9]Fig. 2 Several Oxide/Oxide CMCs with complex shapes prepared by ceramic slurry infiltration and winding process[ 9] |

氧化物/氧化物CMCs的增强纤维主要基于Al2O3或Al2O3-SiO2陶瓷, 具有高的拉伸强度和模量, 高温抗氧化性能优异。目前, 商用的氧化物纤维主要有美国3M公司的Nextel系列纤维和Dupont公司的FP和PRD-166系列纤维, 日本Sumitomo公司的Altex系列、Mitsui公司的Almax系列、Denka-Nivity公司的Nivity系列和Nitivy公司的Nitivy ALF系列纤维, 以及英国ICI公司的Saffil系列纤维等[ 14, 15, 16, 17]。

大部分氧化物纤维均属于多晶氧化物纤维, 滑移面较多, 在1100 ℃载荷作用下容易发生蠕变, 且在高温长时间服役过程中, 随着晶界扩散容易发生晶粒长大现象, 使纤维变脆, 因而不能长期应用于1100℃以上的CMCs中[ 18, 19]。其中, 3M公司生产的Nextel 720纤维由莫来石和氧化铝组成, 具有针状莫来石环绕微晶氧化铝的结构, 抗蠕变性能优异, 1400℃强度保留率约为86%, 是目前国内外研究高性能氧化物CMCs的首选增韧纤维[ 20, 21, 22]。通过在多晶氧化物纤维中添加硬质第二相, 可以降低其变形速率, 从而提高抗蠕变性能[ 23]。

此外, 单晶氧化物纤维抗蠕变性能较好, 在高温下不存在晶粒长大导致纤维性能下降的问题, 使用温度较高, 有较大的发展潜力。目前, 单晶氧化物纤维主要有美国General Atomics公司生产的YAG单丝纤维、Saphikon公司生产的Sapphire单晶纤维和氧化锆短纤维[ 24, 25, 26]。其中, 单晶立方YAG纤维在1600 ℃表现出良好的结构稳定性和抗蠕变性能, 氧化锆纤维强度可达2 GPa以上, 且使用温度高达1600 ℃[ 27]。但单晶氧化物纤维制造工艺复杂, 导致价格昂贵, 并且直径较粗不易编织, 难以大规模地应用。

氧化物/氧化物CMCs基体多为高熔点金属氧化物, 主要考虑其熔点、结晶性、高温稳定性、抗蠕变和抗氧化等性能。为了降低复合材料制备过程中纤维的热损伤, 要求基体的烧结温度较低。此外, 为了充分发挥纤维的增韧机制, 纤维/基体(Fiber/Matrix, F/M )界面结合应适中。目前, 氧化物CMCs的基体主要有: α-Al2O3、Mullite(莫来石 )、Cordierite(堇青石 )、YAG(钇铝石榴石 )、ZrO2、LAS(锂铝硅 )和BAS(钡铝硅 )玻璃等[ 5, 28]。

α-Al2O3烧结温度适中、熔点高、力学性能优异、耐化学腐蚀, 有优良的高温抗氧化性能而被广泛用做氧化物CMCs的基体材料, 但其高温抗蠕变性差, 容易导致复合材料在高温应力作用下发生蠕变破坏[ 29]。Cordierite密度低、线膨胀系数小, 但其熔点低, 且烧结温度和分解温度较接近、烧结温度范围较窄, 导致烧结过程可控性差、难以得到纯Cordierite陶瓷[ 28]。LAS和BAS等玻璃陶瓷因其高温软化特点, 烧结温度较低, 复合材料制备过程中对纤维热损伤小, 但其使用温度普遍低于1200 ℃[ 30, 31]。ZrO2被称之为金属陶瓷, 熔点高且力学性能优异, 然而由于升温和降温过程发生(t→m)相变, 产生的体积收缩会给纤维带来较大的机械损伤, 不适合高温下作为氧化物CMCs基体材料[ 32]。Mullite熔点高、密度低、线膨胀系数小, 高温物理化学性能稳定, 具有共格晶界, 可以有效地抑制高温下位错的扩展, 因而具有优良的抗蠕变和抗热震性能[ 5]。YAG线膨胀系数小, 晶粒不易长大, 高温化学稳定性好[ 33]。综上所述, Mullite与YAG是重要的氧化物CMCs基体材料, 当前对莫来石的研究较为活跃。

纤维增强陶瓷基复合材料(FRCMCs )的断裂过程中[ 34], 基体首先产生裂纹, 当裂纹扩展至F/M界面时, 会发生两种竞争效应: 1)裂纹贯穿纤维, 诱发复合材料的脆性断裂, 2)裂纹发生偏转并继续良性扩展, 诱发纤维桥联和纤维拔出等增韧机制。可见, F/M界面是复合材料极为重要的微观结构, 其结构与性能直接影响复合材料的性能[ 35]。若F/M界面结合过强, 即使纤维体积分数高, 变形和初始基体微裂纹的扩展也会引发纤维的脆性断裂; 若F/M界面结合过弱, 拉伸应力-应变曲线呈现典型的平台期, 呈现单一长裂纹现象, 载荷无法有效传递至增强纤维, 复合材料强度依然较低。

在氧化物/氧化物CMCs中, 改善F/M界面结合程度的常用方法主要有两大类[ 36]: 在纤维和基体之间引入弱界面相, 或者采用多孔基体。

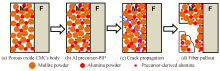

CMCs界面相种类较多, 分类方法各异。Naslain从界面相对CMCs力学性能的改善效果出发, 将CMCs界面相分为四种[ 2, 35]: 弱界面、层状晶体界面、(X-Y) n多层界面和多孔材料界面。此外, 在氧化物CMCs中还有一种特殊的界面相-牺牲涂层[ 36]。图4和图5分别给出了上述五种常用氧化物/氧化物CMCs界面相的示意图及实物微观结构照片。

| 图4 氧化物/氧化物CMCs的界面相类型以及裂纹扩展模式[ 2, 35, 36]Fig. 4 Interphase types and crack extending modes of Oxide/Oxide CMCs[ 2, 35, 36] |

| 图5 含界面相氧化物/氧化物CMCs的微观结构[ 37, 38, 39, 40]Fig. 5 Microstructures of Oxide/Oxide CMCs with interp-hases[ 37, 38, 39, 40] |

弱界面相通常为玻璃相/各向异性PyC、BN以及独居石/氧化铝材料[ 41, 42]。层状晶体界面相较为常用, 主要有涡轮层状PyC和六方BN, 以及页硅酸盐[ 43](如KMg3(AlSi3)O10F2、KMg2AlSi4O12)、六方铝酸盐[ 38] (如CaAl2O19 )和钙钛矿型化合物[ 44](如KCa2Nb3O10、BaZrO3)等。复合界面相由多层不同物质组成(X-Y) n, 其优点是(X-Y) n以及X和Y亚层的成分、厚度以及层数等参数可调, 可设计性较强。在非氧化物CMCs材料中, (PyC-SiC) n和(BN-SiC) n是较为常用的复合界面相体系[ 45, 46, 47]; 而在氧化物CMCs材料中, (BN-SiC) n复合界面相体系更为适用[ 48]。多孔界面相中的微孔可以有效偏转基体裂纹, 消耗复合材料中的断裂能, 应用于氧化物CMCs的主要有多孔氧化铝、氧化锆和YAG界面相等[ 49]。牺牲涂层界面相主要为牺牲碳涂层, 该类复合材料中载荷传递是通过纤维和基体间的机械互锁实现的, 因而其增韧效果受涂层厚度、纤维表面粗糙度和残余应力等因素制约[ 50]。

界面相在氧化物/氧化物CMCs中的应用情况如表1所示。由表1可见, 界面相能显著提升氧化物CMCs的室温和高温力学性能, 尤其是独居石类界面相, 由于具有优异的高温稳定性, 可以有效延长复合材料的高温服役寿命。

| 表1 界面相在氧化物/氧化物CMCs中的应用概况 Table 1 Applications of interphases in Oxide/Oxide CMCs |

多孔基体可以有效偏转裂纹, 提高复合材料强度, 且制备工艺简单, 无须制备纤维表面涂层, 被广泛应用于氧化物CMCs中。多孔氧化物CMCs通常采用浆料浸渍-热压工艺(SI-HP )制备粗坯, 采用PIP工艺进行后续致密化处理, 具体过程如下: 1 )以合适粒径的莫来石和氧化铝粉制备水性陶瓷浆料; 2 )以上述陶瓷浆料浸渍纤维布并干燥; 3 )将一定层数的经浸渍干燥的纤维布叠层并热压烧结, 得到复合材料坯体; 4 )以铝先驱体对上述坯体进行后续致密化, 得到成品(如图6(a)和(b)所示 )。在陶瓷浆料制备过程中, 为了确保浆料的稳定性, 需要调节pH, 必要时还需添加表面活性剂等助剂。在陶瓷浆料浸渍纤维布的过程中, 为了确保均匀浸渍, 有时需要采用超声或振动等辅助手段。

| 图6 多孔氧化物CMCs的制备过程以及裂纹扩展示意图[ 36]Fig. 6 Schematic diagrams for the preparation and crack extending of porous oxide CMCs[ 36] |

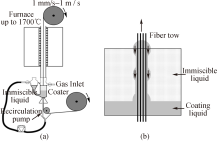

近年来, 一些新技术和新工艺也被提出并用于制备多孔氧化物CMCs。Boccaccini等[ 54]提出了电泳沉积技术(EPD )在纤维布表面沉积陶瓷颗粒, Krüger等[ 55]采用EPD技术在Nextel720纤维布表面沉积了氧化铝颗粒, 并热压制备了多孔氧化铝CMCs。Schneider等[ 9]设计了纤维连续浸渍设备(如图7所示), 通过缠绕工艺(Winding )制备了复杂形状的产品, 实现了连续化生产。此外, Sol-Gel和胶态成型技术(CR )也在多孔氧化物CMCs中得到了一定的应用。

| 图7 纤维涂层装置(a )和不互溶的液体溶液(b)[ 9]Fig. 7 Fiber coating apparatus (a) and immiscible liquid solution (b)[ 9] |

由于多孔基体模量和韧性较低, 基体裂纹首先在多孔基体中颗粒间的微孔进行偏转(如图6(c)所示 ); 其次, 由于多孔氧化物CMCs中纤维和基体界面结合较弱, 基体裂纹在界面会发生偏转, 随后发生纤维桥联和纤维拔出等现象(如图6(d)所示 ), 进一步耗散能量。图8给出了多孔氧化物CMCs的微观形貌, 由图可见, 纤维拔出较长, 且拔出纤维表面粘附着较多的基体, 充分证实了基体裂纹在多孔基体中的偏转过程。

文献报道的多孔氧化物CMCs的力学性能如表2所示, 由表可见, 多孔氧化物CMCs力学性能较优, 且当多孔基体为纯莫来石或莫来石-氧化铝体系时, 复合材料具有较好的高温服役性能; 当多孔基体中含有氧化硅时, 在高温服役过程中, 由于氧化硅的熔融烧结, 导致基体孔隙率逐渐降低, 因而复合材料强度逐渐降低。微观结构分析也表明: 随着烧结温度的升高或烧结时间的延长, 多孔基体致密化程度逐渐提高, 基体裂纹贯穿纤维的倾向性逐渐增强[ 56]。在此过程中, 氧化物纤维还会发生晶粒长大以及与基体的扩散反应, 导致纤维强度降低[ 57]。

| 表2 多孔氧化物CMCs的力学性能 Table 2 Mechanical properties of porous oxide CMCs |

界面相制备工艺复杂, 且高温结构稳定性较差, 使含界面相氧化物CMCs的应用受限。而多孔氧化物CMCs的室温和高温力学性能优异, 高温服役寿命较长且制备工艺简单, 具有广阔的应用前景。然而, 多孔氧化物CMCs对缺口较为敏感, 高温下容易发生蠕变破坏, 且耐烧蚀性能不够理想, 使其大规模应用受限。

Kramb等[ 62]对N610/AS复合材料的缺口破坏行为进行了研究, 结果表明: 含缺口复合材料的室温和高温拉伸强度分别为不含缺口复合材料的65%和35%; 且随着温度的升高, 含缺口复合材料的拉伸强度下降了约50%。断口分析得到了不同的裂纹扩展模式: 室温断裂过程中, 复合材料中纤维束丝间的大量基体裂纹可以诱使缺口附近应力的重新分配; 而高温断裂过程中, 缺口附近应力集中较为显著, 基体裂纹主要沿着缺口深度方向扩展。可见, 缺口对多孔氧化物CMCs的力学性能, 尤其是高温力学性能具有较大的影响。

对于大多数非氧化物CMCs而言, 疲劳损伤较为显著, 而多孔氧化物CMCs却有所不同, 其蠕变

损伤更为突出。Ruggles-Wrenn等[ 63]对N720/A复合材料在1200 ℃、空气中的疲劳和蠕变行为进行了研究, 结果表明: 复合材料在170 MPa的疲劳载荷下(1200 ℃实测拉伸强度的88% )、经过105次循环后, 强度保留率几乎为100%, 而在蠕变应力(100 MPa, 1200℃实测拉伸强度的50% )作用100 h后复合材料即发生破坏。

Ruggles-Wrenn等[ 63, 64, 65]研究还表明, 高温蠕变损伤对多孔氧化物CMCs的拉伸强度和层间剪切强度影响较大, 对压缩强度影响并不显著。在相同温度和蠕变载荷下, 当基体为氧化铝时, 氩气中复合材料的服役时间最长[ 66]; 当基体为莫来石-氧化铝时, 空气中复合材料的服役时间最长, 且蠕变应变较小(<1% )[ 67]; 当基体为硅酸铝时, 空气中复合材料的服役时间最长。可见, 多孔氧化物CMCs的蠕变行为受其服役环境(气氛和温度 )以及基体成分的制约, 较优的服役气氛为空气、服役温度为1200 ℃、基体组成为硅酸铝或莫来石-氧化铝。

当前, 氧化物CMCs主要采用氧化铝基体, 但在航空发动机高温服役过程中, 氧化铝容易发生晶粒长大和二次烧结现象[ 68], 且在发动机燃烧气流(含有O2/H2O/CO2等 )的高速冲刷作用下, 氧化铝会形成Al(OH)3等挥发相[ 69], 均会导致复合材料的性能降低。

利用环障涂层(EBC )将氧化物CMCs和发动机燃气气流隔离, 有望提升氧化物CMCs的服役寿命。常用的EBC材料有Y2O3、ZrO2、YAG、YSZ、Mullite和锆酸盐等[ 70, 71], 其中, Y2O3和YAG的热膨胀系数和氧化铝接近, 且高温稳定性优异, 更适用于氧化物CMCs。Mechnich等[ 72]通过等离子喷涂(APS )工艺在N610/A复合材料表面制备了Y2O3涂层, 1200℃处理416 h后Y2O3涂层无明显结构变化, 复合材料高温服役寿命显著延长, 即使1400℃退火处理后, 涂层和复合材料结合依然紧密。

氧化物/氧化物陶瓷基复合材料(CMCs )具有优异的化学稳定性和抗氧化特性, 通过选择合适的纤维和基体, 合理的界面相设计, 可以实现优异的室温、高温力学性能和较长的高温服役寿命, 是应用于高温有氧环境的理想材料。在航空发动机燃烧室和尾喷管等热端部件有着巨大的应用潜力。

1) 目前, 可供选取的商业化氧化物纤维较少, 且以多晶氧化铝纤维为主, 其高温强度和抗蠕变性能较差, 极大地限制了氧化物CMCs的使用温度。利用掺杂和合理的晶体结构设计等手段, 有望实现多晶氧化铝纤维的高温结构和性能稳定化。此外, 还应加大单晶氧化物纤维如YAG和Sapphire纤维等研究力度, 加快其商业化进程。

2) 传统的氧化物陶瓷基体的烧结温度较高, 导致增强纤维在复合材料制备过程中的热损伤较大。此外, 氧化物陶瓷基体与纤维在高温下的扩散反应较强, 对纤维的化学损伤较大, 且容易形成强界面结合, 通常需要进行界面改性, 导致复合材料制备过程繁琐且成本较高。因而, 开发烧结温度低且高温性能稳定的新型氧化物陶瓷基体显得尤为必要。

3) 氧化物CMCs的高温力学性能稳定性有待提高。对于含界面相的氧化物CMCs, 在高温服役过程中, 界面相会发生氧化或与纤维或基体发生扩散反应而导致界面结合变强, 最终导致复合材料高温服役寿命变短; 而对于不含界面相的多孔氧化物CMCs, 由于多孔氧化物陶瓷基体优异的高温稳定性, 复合材料高温服役寿命较长, 但其高温蠕变性能较差, 复合材料在高温服役过程中容易发生蠕变破坏。通过多孔基体和界面相的联合使用, 有望制备出高温力学性能稳定的氧化物CMCs。

4) 氧化物CMCs多采用浆料浸渍-缠绕或热压工艺制备粗坯, 成型产品多为一维或二维复合材料, 难以成型大型复杂构件, 且二维复合材料层间剪切强度较低, 使其应用严重受限。利用合适的液相先驱体浸渍纤维织物, 制备三维氧化物CMCs, 可以提高复合材料层间剪切强度并实现近净尺寸成型。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|

| [71] |

|

| [72] |

|

0°

0° fibers giving rise to hysteretic behavior. For the Hi-Nicalon preform specimens, the onset of

fibers giving rise to hysteretic behavior. For the Hi-Nicalon preform specimens, the onset of