作者简介: 郭秘兰(1989-), 女, 硕士研究生. E-mail:relay@sjtu.edu.cn

采用溶胶-凝胶法制备出匀质、比表面积高的La0.6Sr0.4CoO3-δ(LSC)阴极前驱体粉体以及其与Ce0.8Gd0.2O2-

Precursor powders of La0.6Sr0.4CoO3-δ (LSC) and composite powders of LSC precursor and Ce0.8Gd0.2O2-

固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)是一种通过电化学反应将燃料中的化学能直接转换为电能的全固态发电器件, 平板式Ni/YSZ (YSZ: 钇稳定氧化锆)阳极支撑SOFC目前在国际上得到了广泛的重视, 优良的电池堆性能也已有报道, 部分研发单位具备了较大规模的生产能力, 但厚阳极支撑体存在着低氧化还原稳定性和成本较高的问题。因此, 近年来国际上的SOFC研发单位开始重视研究高导电氧化物或金属支撑SOFC, 其代表性的支撑体材料为掺杂钛酸锶[ 1]和铁基不锈钢[ 2, 3, 4]。为提高这些电池的可靠性和延长寿命, 掺杂钛酸锶或铁基不锈钢支撑SOFC一般工作在中温区(600~800℃)。在此温度下必须采用高电催化性能的阴极材料, 以避免阴极活化极化电阻的增大而引起电池性能的退化。但常用的高性能阴极材料在应用于掺杂钛酸锶或铁基不锈钢支撑的SOFC时, 在制备方面面临着重大挑战, 原因在于这些材料必须在非氧化气氛下进行烧结, 以避免掺杂钛酸锶或铁基不锈钢支撑体的氧化, 但这些材料在高温非氧化气氛下易发生分解, 从而难以形成具有高电催化性能的氧化物[ 5]。

为解决上述阴极制备的难题, 液相浸渍技术和原位烧结技术已成为其主要的制备方法。Savaniu等[ 6]选择多孔La0.2Sr0.7TiO3为支撑体, 通过液相浸渍技术在阴极侧的多孔YSZ薄膜基体内制备了La0.6Sr0.4CoO3(LSC)的前驱体, 在电池测量时原位形成LSC相, 以97% H2-3% H2O为燃料, 氧气为氧化剂, 单电池在750℃的最高功率密度可达540 mW/cm2。但液相浸渍技术存在浸渍周期长等缺点, 通常需要多次重复的浸渍与烧成[ 7]。Klemensφ等[ 8]采用丝网印刷在金属支撑SOFC的Ce0.9Gd0.1O2- δ(CGO)阻挡层上沉积阴极层, 分别为50vol% LSCF-50vol%CGO(La0.58Sr0.4Co0.2Fe0.8O3- δ Ce0.9Gd0.1O2- δ)或LSC ((La0.6Sr0.4)0.99CoO3- δ), 阴极面积为16 cm2, 经800℃原位烧结后, 以80% H2-20% H2O为燃料, 空气为氧化剂, 650℃电池的面比电阻(ASR)为0.56~0.82 Ω•cm2, 但阴极未得到完全烧结。Liu等[ 9]采用丝网印刷在金属支撑SOFC的YSZ电解质层上沉积阴极层LSM-(Y0.25Bi0.75)2O3(YSB), 圆形阴极的直径为8 mm, 经850℃原位烧结后, 以97% H2-3% H2O为燃料, 空气为氧化剂, 单电池在700℃的最高功率密度可达246 mW/cm2。Zhou等[ 10]则选择具有高性能和高烧结活性的复合阴极材料(Bi2O3)0.7(Er2O3)0.3(ESB)-Ag, 采用丝网印刷在金属支撑SOFC的YSZ电解质层上沉积阴极层, 阴极面积为0.5 cm2, 经750℃原位烧结后, 以97%H2-3%H2O为燃料, 空气为氧化剂, 单电池在750℃的最高功率密度可达568 mW/cm2。但阴极的低温原位烧结工艺仅适合于有限的材料组分, 对大部分阴极将造成阴极材料颗粒间的连接不良和阴极与电解质的结合不好, 从而引起SOFC电池性能的退化[ 11]。对此, 本研究报道了一种新型的原位成相梯度阴极制备技术, 选择钙钛矿复合氧化物 La0.6Sr0.4CoO3-O(LSC), 通过溶胶-凝胶法制备出匀质和高比表面积的阴极前驱体粉体以及其与Ce0.8Gd0.2O2- δ(CGO)的复合阴极粉体。在Ni/YSZ阳极支撑SOFC半电池的CGO阴极阻挡层上, 构建LSC/CGO和LSC梯度阴极结构, 在电池工作前的一定温度下原位氧化完成LSC的成相。对于Ni/YSZ阳极、掺杂钛酸锶或铁基不锈钢支撑的SOFC单电池制备工艺而言, 由于SOFC阴极的制备独立于半电池的制备过程, 因此本制备技术具有普适性, 有望应用于掺杂钛酸锶或铁基不锈钢支撑的SOFC单电池。

按La0.6Sr0.4CoO3-δ的化学计量比配制相应成分的La(NO3)2·6H2O、Sr(NO3)2和Co(NO3)2·6H2O水溶液, 待完全溶解变成红色透明溶液后搅拌加热直至变成溶胶及至凝胶。该凝胶经450℃煅烧2 h后制得多孔深灰色块状物, 经过加酒精球磨后烘干得灰黑色LSC前驱体粉体。按照上述方法配制得硝酸盐水溶液, 搅拌均匀后, 根据LSC与CGO质量比为7:3添加一定质量的CGO粉体, 待形成均匀浊液后加热搅拌至变成溶胶及至凝胶。将所得凝胶在450℃煅烧2 h后制得多孔灰色块状物, 经过加酒精球磨后烘干得深灰色LSC前驱体/CGO复合粉末。

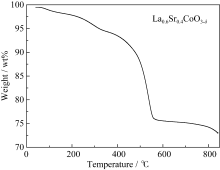

采用TGA 7型热重分析仪(Perkin Elmer, Inc., USA)对LSC前驱体粉体进行热重分析, 测试温度范围为室温~900℃, 在氮气气氛中升温速率为20 ℃/min; 采用德国Brukeraxs公司生产的D8 ADVANCE型XRD进行组成分析, 2 θ范围为10°~80°; 采用ASAP 2010 M+C(Micromeritics Inc., USA)型比表面积孔隙度及化学吸附分析仪进行粉体比表面积测试。

采用流延法制备NiO/YSZ阳极支撑体素坯, 在裁剪好的素坯上采用丝网印刷法相继沉积与支撑体同等配比的NiO/YSZ阳极功能层和YSZ电解质层, 经1450℃高温烧结4 h后获得NiO/YSZ阳极支撑半电池。然后再使用丝网印刷法在半电池的电解质上沉积CGO阻挡层, 并在1200℃下烧结1 h。阴极采用LSC/CGO和LSC复合梯度阴极结构, 首先将LSC前驱体/CGO复合粉体与粘结剂充分球磨后印刷在CGO层上, 再将LSC前驱体与粘结剂的均匀浆料印刷在阴极功能层LSC前驱体/CGO上, 最后分别在900、950、1000℃下和高纯氩气氛中烧结复合梯度阴极2 h, 即制得单电池, 电池尺寸为50 mm×50 mm, 阴极面积为32 mm×32 mm, 其中LSC尚未成相。

单电池性能测试在力兴燃料电池系统上进行, 不锈钢网和铂网分别用于阳极和阴极的集电, 采用银胶进行电池的密封。之后, 将包含LSC前驱体的单电池在850℃空气中保温2 h, LSC前驱体在此温度条件下成相, 从而形成单电池。随后降温至800℃进行性能测试, 以97%H2-3%H2O为燃料, 流量为1 L/min, 空气作为氧化剂, 流量为2 L/min, 测试温度范围为800~600℃。单电池的电化学阻抗测试采用英国Solarton公司的1287恒电位仪和1260阻抗仪, 测试频率为10-2~106Hz, 正弦波信号的振幅为10 mV, 在电池开路电压下进行测试。

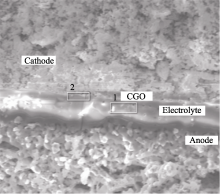

采用荷兰FEI生产的型号为Sirion 200的场发射扫描电子显微镜对单电池断面以及梯度阴极表面进行显微结构分析; 采用英国Oxford生产的型号为AZTec X-Max80的超大面积硅漂移探测器能谱仪对CGO阻挡层进行能谱分析。

图1为La0.6Sr0.4CoO3-δ前驱体粉体在氮气气氛中质量随温度的变化曲线, 从图1可以看出前驱体的分解经历了两个明显的阶段。第一阶段为200~ 570℃区间, 对应于前躯体粉体中硝酸盐的分解; 第二阶段为570~850℃区间, 可能是中间相形成过程中产生少量氧原子的解离。比表面积测试表明, 经过酒精球磨后得到的LSC前驱体粉体, 比表面积为9.65 m2/g, 粉体颗粒较小, 可实现较低温度下的阴极烧结。

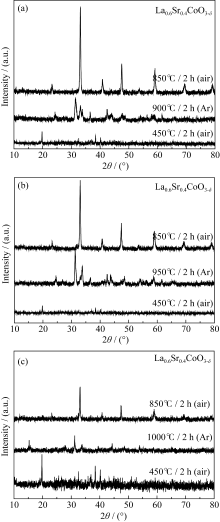

| 图2 不同制备阶段LSC粉体的XRD图谱Fig. 2 XRD patterns of LSC after 900℃ (a), 950℃ (b) and 1000℃ (c) heat treatments |

图2为LSC前躯体粉体相继在450℃空气中煅烧2 h、900℃(950℃或1000℃)氩气气氛中煅烧2 h和850℃空气中煅烧2 h三个阶段所得粉体的XRD图谱。由图2可知, 450℃煅烧后的LSC粉体为尚未成相的前驱体, 通过在900℃(950℃或1000℃)的氩气气氛中的烧结, LSC前驱体形成了中间相。经过 与标准XRD衍射库JCPDS卡的特征衍射峰比较,所形成的中间相最后通过空气中850℃的退火都形成了LSC的结晶相, 所得粉体具有钙钛矿结构。这表明对应于氩气气氛中不同的阴极烧结温度, 从LSC前驱体形成的中间相都能原位形成完全成相的LSC阴极, 而与具体的中间相无关, 从而表明这一方法可实现在非氧化气氛中进行阴极的烧结。

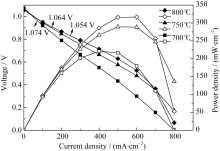

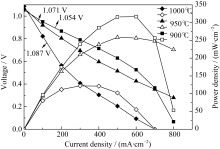

基于上述物相分析, 为实现阴极的正常烧结, 在850℃氧化成相之前, LSC/CGO和LSC复合梯度阴极在氩气中分别在900、950和1000℃温度下烧结, 研究氩气气氛中的烧结温度对单电池输出性能的影响。图3为LSC/CGO和LSC复合梯度阴极在900、950和1000℃氩气条件下烧结并原位成相后单电池在800℃的输出性能曲线。由图3可知, 单电池的开路电压在1.054~1.087 V之间, 均接近理论电压值, 表明电解质层致密, 电池密封良好, 燃料气体的泄漏可以忽略不计。但随着烧结温度的升高, 电池的功率密度整体下降, 其中单电池在900℃的综合性能最好。

| 图 3 氩气气氛中在不同温度下梯度阴极烧结后的单电池在800℃的 I- V- P曲线Fig. 3 I- V- P curves of single cells at 800℃ with graded cathodes sintered at different temperatures in Ar |

由于LSC/CGO和LSC复合梯度阴极在900℃氩气中烧结为最好制备条件, 因此后续研究只测试了在此条件下并经原位氧化成相所得单电池的输出性能。如图4为所示, 在700、750和800℃时, 单电池的开路电压分别为1.074、1.065和1.054 V, 符合单电池开路电压随温度升高而下降的规律。单电池的性能随着温度的升高而增强, 其中单电池的最高功率密度在700、750和800℃时分别为221、289和317 mW/cm2。

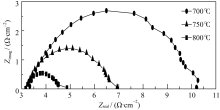

为了研究单电池的欧姆阻抗和阴极阻抗对电池性能的影响, 测试了基于LSC/CGO和LSC复合梯度阴极在900℃氩气中烧结并经原位氧化成相所得单电池的交流阻抗谱, 图5为单电池在开路电压下分别在700℃、750℃和800℃的交流阻抗图谱。由图5可知, 随着温度降低, 欧姆阻抗值差别不大, 约为3~3.5 Ω•cm2, 极化阻抗值逐步增加, 最高达到约7 Ω·cm2。上述测试表明, 虽然电池性能未达到预期的结果, 但已充分表明基于LSC/CGO和LSC的原位成相梯度阴极制备技术具有可行性。

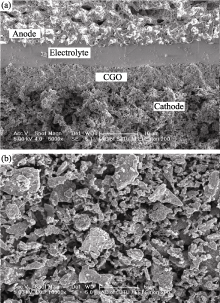

| 图6 单电池性能测试后断面(a)和阴极表面(b)的SEM照片(烧结温度为900℃)Fig. 6 SEM images of cross-section of the single cell (a) and surface of cathode (b) (sintering temperature: 900℃) |

图6是LSC/CGO和LSC复合梯度阴极在900℃氩气中烧结得到的单电池性能测试后的SEM照片, 从单电池的断面和阴极表面的显微结构来看, 单电池各功能层之间都结合良好, 特别是LSC/CGO和LSC复合梯度阴极在900℃氩气中烧结并原位成相后未发生脱落和产生裂缝现象, 这表明原位成相梯度阴极制备技术能在较低烧结温度下使阴极与CGO阻挡层界面结合良好。CGO阻挡层的作用是避免YSZ与LSC在烧结过程中发生反应而生成高电阻相SrZrO3。由于Ni/YSZ阳极支撑SOFC电池中的阳极欧姆阻抗值和极化阻抗值较小, 而阳极支撑SOFC中的YSZ和CGO均为薄膜, 其中, YSZ和CGO薄膜的厚度分别为约7.5和6 μm, YSZ在800℃的电阻率为50 Ω·cm[ 12], 其欧姆阻抗值约为0.037 Ω·cm2; 而CGO在700℃的电阻率为21 Ω·cm[ 13], 因此其在800℃的欧姆阻抗值应小于0.013 Ω·cm2。另外, 复合梯度阴极在900℃氩气中烧结, 在此温度下YSZ-CGO间的原子扩散很难发生[ 14]。因此, 所测得单电池的高欧姆阻抗值和极化阻抗值与界面反应产物和阴极显微结构有关。为了了解是否发生界面反应, 选择在900℃氩气中烧结得到的单电池性能测试后的样品, 对其中的CGO阻挡层进行EDX能谱分析。图7为元素分析点的示意图, 表1为图7中点2处分析所得成分及含量。由表1显示的分析结果可知, CGO阻挡层中含有微量的Zr和Sr, 表明经900℃氩气中烧结, LSC中Sr和YSZ中的Zr相互扩散形成反应产物SrZrO3。由于CGO阻挡层采用丝网印刷法制备, 在1200℃下烧结难以形成致密的阻挡层。如6(a)所示CGO阻挡层为多孔层, 从而表明多孔CGO阻挡层难以完全避免Sr和Zr的相互扩散。随着阴极烧结温度的升高, Sr和Zr的相互扩散将更加严重, 所形成的SrZrO3将更多, 这也解释了电池功率密度随阴极烧结温度升高而下降的原因。从图6(a)可知, 电解质层非常致密, 厚度约为7 μm, 避免了燃料气和氧化气的混合, 这与开路电压测试结果一致。从图6(a)和(b)可知, 阴极粉体在烧结后有团聚结块的现象, 颗粒尺寸较大, 最大可达到5 μm, 并且阴极薄膜的孔隙率较低。阴极的显微结构对单电池的性能具有重要影响, 阴极颗粒尺寸的增大和阴极孔隙率的降低, 减少了三相反应界面的面积, 不利于氧化气的传输, 因而降低了阴极的电催化活性, 导致阴极极化电阻的增加。本项研究未涉及阴极显微结构的优化, 因此在此研究基础上有待下一步工作来改善原位成相梯度阴极制备工艺参数, 从而实现阴极显微结构的优化, 获得更好的单电池性能。

| 表 1 点“2”处的元素 Table 1 Elements at location “2” |

针对高性能阴极材料在应用于掺杂钛酸锶或铁基不锈钢支撑SOFC面临的制备难题, 本研究提出了一种新型的原位成相梯度阴极制备技术。采用此技术成功地在Ni/YSZ阳极支撑SOFC半电池的CGO阴极阻挡层上获得了结合良好的LSC/CGO和LSC梯度阴极层, 经原位氧化完成LSC成相所制得的单电池在800℃时的最高功率密度可达到317 mW/cm2。在LSC/CGO和LSC梯度阴极烧结过程中, 避免Sr和Zr的相互扩散而形成SrZrO3, 以及优化阴极的显微结构, 有助于电池电化学性能的进一步提高。研究结果表明, 原位成相梯度阴极制备技术简单易行, 适合于宽广的阴极材料组分, 可用于规模化生产, 降低阴极制造成本。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|