作者简介: 胡海龙(1989-), 男, 硕士研究生. E-mail:dasmeer@mail.ustc.edu.cn

以两种不同配比Y2O3/Al2O3(A, 2:3; B, 3:1, 总量15 wt%)为烧结助剂, 通过添加不同质量分数的SiC粉体,反应烧结制备了高强度的氮化硅/碳化硅复相陶瓷。并对材料的相组成、相对密度、显微结构和力学性能进行了分析。结果表明: 在1700℃保温2 h情况下, 烧结助剂A 与B对应的样品中α-Si3N4相全部转化为β-Si3N4; 添加5wt% SiC, 烧结助剂A对应样品的相对密度达到最大值94.8%, 且抗弯强度为521.8 MPa, 相对于不添加SiC样品的抗弯强度(338.7 MPa)提高了约54.1%。SiC能有效改善氮化硅基陶瓷力学性能, 且Si3N4/SiC复相陶瓷断裂以沿晶断裂方式为主。

With Y2O3:Al2O3(A 2:3; B 3:1 total amount 15wt%) as sintering additives and SiC as the second phase, high flexural strength Si3N4/SiC composite ceramics were prepared

Si3N4是性能优异的高温结构陶瓷, 具有高强度、高韧性、高热导、抗热震性等优异特点, 广泛应用于航空、机械、化工等领域。SiC陶瓷具有良好的热稳定性、耐磨性、耐腐蚀性和抗蠕变性, 广泛应用于密封材料、结构器件及高温耐蚀部件等[ 1, 2, 3]。通常采用热压烧结[ 4, 5]、气氛烧结[ 6, 7]和高温自蔓延烧结[ 8]等工艺制备Si3N4、SiC及其复相陶瓷。Si3N4/SiC 复相陶瓷结合了Si3N4和SiC陶瓷两者的特性, 具有抗弯强度高、断裂韧性强、抗氧化性好、耐磨和耐腐蚀性好等优异力学性能。以Si粉和SiC粉为原料, 在N2中通过反应烧结制备Si3N4/SiC复相陶瓷[ 9, 10, 11, 12]是常用的制备方法之一, 且反应烧结制备的材料具有净近尺寸烧结的显著特点。

Si3N4和SiC由于自身较强的共价键, 原子间扩散比较困难, 很难在低温下进行烧结, 通常需要添加烧结助剂, 如金属氧化物Al2O3和稀土金属氧化物Y2O3或Yb2O3等复合烧结助剂与Si3N4颗粒表面的SiO2形成低熔点氮氧化物, 通过液相烧结降低烧结温度促进烧结致密化。烧结过程中, 烧结助剂的种类、含量和化学特性以及第二相SiC的含量[ 9, 10, 13, 14, 15, 16]会影响基体的致密化过程、Si3N4的相变及Si3N4晶粒的形貌。本工作选用复相烧结助剂Y2O3/Al2O3, 通过改变复合烧结助剂Y2O3/Al2O3的配比, 考察烧结助剂成分点、亚微米SiC粉末的添加量对Si3N4/SiC复相陶瓷的反应烧结及后烧结过程中晶相、陶瓷显微结构和力学性能的影响。

Si粉(江苏省沛县天纳源硅材料有限公司), 纯度>99.9wt%, 粒径 D50为1.3 μm; SiC粉(山东潍坊凯华碳化硅粉有限公司), 其α相含量>99.4wt%, 平均粒径为0.5 μm; 烧结助剂Y2O3(上海跃龙有色金属有限公司), 纯度>99.99%, 平均粒径为5.0 μm; Al2O3(上海吴淞化肥厂), 纯度>99.9wt%, 平均粒径0.6 μm; 高纯N2(纯度>99.9wt%)。

实验采用Y2O3/Al2O3复合烧结助剂体系, 选取Y2O3/Al2O3两种经典比例(wt%): 6Y2O3-9Al2O3(A); 11.25Y2O3-3.75Al2O3(B), 样品分别添加不同量SiC, 经完全反应烧结后 (即Si粉进行了充分的氮化反应) 得到SiC理论含量为0、5wt%、10wt%、20wt% SiC/Si3N4。经反应烧结和后烧结处理, 对应样品分别标记为A0、A5、A10、A20; B0、B5、B10、B20。只添加烧结助剂A并只经反应烧结的样品标记为A0'。

将Si粉、SiC粉和烧结助剂按比例称量后倒入塑料球磨罐中, 以碳化硅球为球磨介质, 以无水乙醇为分散介质, 球磨24 h, 然后将所得的浆料烘干过筛(149 μm)。称取一定量的混合粉体在10 MPa的压力下预压成型, 并经过200 MPa冷等静压处理得到素坯体, 将坯体放入石墨碳管炉氮化反应烧结。待氮化完成后, 将样品取出, 放入石墨坩埚中, 以Si3N4粉为粉床埋粉烧结, 烧结条件为1700℃, 保温2 h, 0.1 MPa N2高纯氮气气氛, 最终得到Si3N4/ SiC复相陶瓷。

采用阿基米德法测试样品的气孔率和体积密度。采用万能材料试验机(美国Instron 公司, 型号为5566)测试样品的抗弯曲强度, 加载速率为0.5 mm/min, 跨距为30 mm, 样品尺寸为3 mm×4 mm×36 mm, 测试试样不少于3根。用日本理学电机公司的D/MAX型X 射线衍射仪对烧结产物进行物相分析。用日本JEOL公司的JSM-5690型扫描电子显微镜观察样品的断口形貌, 并利用场发射透射电子显微镜(JEM-2100F)观察样品A5的断口形貌。

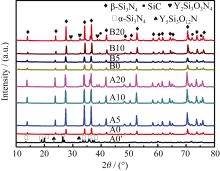

图1为不同Si3N4/SiC复相陶瓷样品的XRD图谱。从图1可以看出, 样品的主相为β-Si3N4, 并含少量SiC及Y2Si3O3N4, 但没有检测到α-Si3N4。其中反应烧结后的样品A0'经XRD检测以α-Si3N4为主相, β-Si3N4为微量相, 这说明经1700℃保温2 h可使α-Si3N4全部转化为β-Si3N4。此外, 随着SiC含量的增加, 烧结助剂A所对应的烧结体中β-Si3N4的峰强呈现出先增强后减弱的趋势, 添加5wt%SiC 的样品中β-Si3N4峰强度增强程度最明显; 烧结助剂B所对应的烧结体中β-Si3N4峰强度不断增强, 但总体增强程度弱于前者。添加SiC的样品中β-Si3N4衍射峰强度都高于没有添加SiC的样品。烧结助剂A比B的Al2O3含量多, 可以与Y2O3相结合形成低温共熔液相Y-Si-Al-O-N, 它与添加的SiC共同促进了β-Si3N4的生长。Yang等[ 17]研究表明添加SiC在相对较低的烧结温度(1600℃左右)可以促进β-Si3N4相转变, 这是由于β-Si3N4晶粒在Si3N4-SiC界面异质形核的结果, SiC的界面能(几个J/m2)高于Si3N4(0.3 J/m2)。

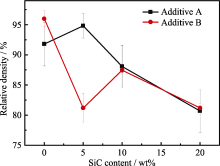

| 图2 SiC添加量对Si3N4/SiC复相陶瓷相对密度的影响Fig. 2 Effect of SiC content on the relative density of Si3N4/SiC composite ceramics |

图2显示SiC添加量对样品烧结致密化过程的影响, 从图中可以看出不同成分复相烧结助剂对应样品的相对密度随SiC添加量的变化呈现了不同的变化趋势。烧结助剂A对应的烧结体在添加5wt% SiC时相对密度达到最大值94.8%, 之后随着SiC添加量进一步增大, 相对密度逐渐降低。而烧结助剂B对应的烧结体在添加5wt% SiC时, 相对密度达到最小值, 远低于对应未添加SiC样品的相对密度, 继续增大SiC添加量, 样品的相对密度先增大后降低。结果表明, 烧结助剂A 和B对应样品, 在SiC添加量低于10wt%时, 烧结助剂成分的差异对氮化硅陶瓷的烧结过程具有较明显的影响, Al2O3含量越多越易与Y2O3相结合形成低温液相, 从而有助于烧结体的致密化。当SiC添加量大于10wt%时, SiC对烧结体的致密化过程起强烈抑制作用。

在氮化硅陶瓷的烧结过程中, α→β相变及晶粒的生长基于溶解沉淀机理[ 18], 通过晶体及晶界表面的四价Si离子及三价N离子的扩散或者是两者之间的反应来控制。早期研究认为相变过程与晶粒生长没有直接联系, Yang等[ 19]研究发现相变促进晶粒生长和致密化, 而致密化在温度较低时通过晶粒的颈部相互连接实现。并且晶粒生长致密化受烧结助剂的影响, 如Y2O3-Al2O3复合烧结助剂与Si3N4形成Y-Si-Al-O-N液相, 使氮化硅陶瓷烧结充分, 而相转变则几乎不受其影响。Yang等[ 17]研究还发现在相对较低温度时, 添加SiC有助于β-Si3N4晶粒的形核, 这主要是由于SiC表面能较高, 使得Si3N4/SiC具有较高的表面能(相对于Si3N4/Si3N4),从而在很大程度上提高了β-Si3N4晶粒的结晶形核率。因此, 本实验在SiC、烧结助剂Al2O3与Y2O3的共同作用下, β-Si3N4结晶峰强度得以提升。此外, 依据Al2O3与Y2O3的相图[ 20], 由于烧结助剂A的成分点形成低共熔相的温度低于烧结助剂B, 故同一烧结温度下, 相同SiC添加量, 烧结助剂A对应烧结体中更易结晶形成β-Si3N4。

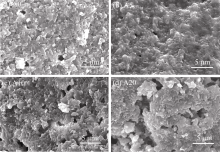

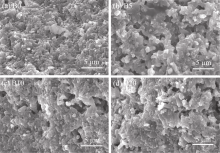

图3是不同SiC添加量, 烧结助剂A对应Si3N4/SiC复相陶瓷的断面SEM照片。由于SiC的添加及烧结助剂A含Al2O3量较多, 在SiC的抑制作用下, 样品A0、A5、A10、A20的颗粒中没有明显的β-Si3N4柱状晶粒, 样品A5的孔隙率最小。

| 图3 不同SiC添加量, 烧结助剂A对应Si3N4/SiC复相陶瓷的断面SEM照片Fig. 3 SEM fracture surfaces of Si3N4/SiC composite ceramics prepared with additive A and different contents of SiC |

| 图4 不同SiC添加量, 烧结助剂B对应Si3N4/SiC复相陶瓷的断面SEM照片Fig. 4 SEM fracture surfaces of Si3N4/SiC composite ceramics prepared with B additive and different contents of SiC |

图4是不同SiC添加量, 烧结助剂B对应Si3N4/SiC复相陶瓷的断面SEM照片。由于烧结助剂B所含的Al2O3量较少, 以Y2O3含量为主, 所有样品中都出现了不同长径比的柱状β-Si3N4晶粒, 这与Satio等[ 21]的研究结果相符合。他们的研究表明, 在SiO2/Al2O3为定值的情况下, 随着Y2O3含量的增加, 烧结熔体的粘度会线性降低, 从而促进β-Si3N4晶粒的生长[ 21]。但是随着SiC添加量增大, 在液相烧结过程中晶粒重排及偏转受阻, 致密化过程难以进行, 样品中会出现不同程度的空隙。Hirao等[ 22]在研究中发现Si3N4晶粒的尺寸和长径比对材料的微观结构和力学性能有很大影响。烧结助剂B对应样品B5与B20相比较, 其相对密度几乎相同(图2), 显微结构相同, 都存在β-Si3N4晶粒的相互交叠堆积, 但样品B20 的β-Si3N4晶粒长径比较大, 且晶粒相互交叠程度更加明显, 故抗弯强度会高于样品 B5。而对于B5, 由于此时SiC添加量为5wt%, 此时形成长径比相对较小的β-Si3N4晶粒, 晶粒之间相互交错和桥联导致基体出现了较多的显微孔洞, 降低了基体的致密度, 最终降低了材料的力学性能。另外, 由于样品B10相对密度高于B5和B20, 故其抗弯曲强度会较高, 这结果符合抗弯曲强度与孔隙率的理论方程。

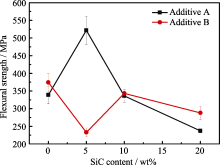

| 图6 SiC添加量对Si3N4/SiC复相陶瓷抗弯强度的影响Fig. 6 Effect of SiC content on the flexural strength of Si3N4/SiC composite ceramics with additives A or B |

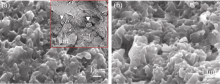

图5所示为烧结助剂A 与B对应样品A5与B0的断面SEM照片。从图5可得知, 样品A5、B0中都出现了柱状的β-Si3N4晶粒, 样品B0颗粒的长径比更大, 大约为3, 但样品A5颗粒大小分布更加均匀, 并有亚微米(0.5 μm左右)的SiC颗粒钉扎于其中, 增强了基体, 如图5(a)插图的白色三角形所示。由图2显示A5的相对密度为94.8%, B0的相对密度为96.0%; 由图6显示A5的抗弯强度为 521.8 MPa, B0的抗弯强度373.3 MPa。这说明SiC颗粒虽然降低了氮化硅陶瓷基体的致密度, 但由于其钉扎作用, 增强了基体, 反而使抗弯强度得以提高, 且A5与 B0样品的断面SEM表明, 晶粒的断裂模式均以沿晶断裂为主。

氮化硅陶瓷的力学性能取决于显微结构及相对密度, 尤其是显微结构中β-Si3N4晶粒的形貌与尺寸[ 23] (即长径比的大小)。根据裂纹扩展中晶粒的桥接, 晶粒的拔出及偏韧化模型, 当氮化硅显微结构中高长径比的晶粒数量增多时, 将呈现良好的力学性能。另外抗弯强度与相对密度的关系可由以下方程表述[ 24]:

其中 σ0为孔隙率为0时对应的抗弯强度, β为材料的结构因子, p为孔隙率。由方程(1)可知, 材料的孔隙率越低, 即相对密度越高, 则材料的抗弯强度越大。

图6是SiC添加量对Si3N4/SiC复相陶瓷抗弯强度的影响, 从图中可以看出, 随着SiC添加量增加, 样品的抗弯强度呈现倒“V”型或倒“N”型的变化趋势。添加5wt% SiC, 样品A5的抗弯强度达到最大值521.8 MPa, 相对于未添加SiC的样品A0, 抗弯强度提高了约54.1%, 此值优于文献[9]报道的Si3N4/SiC复相陶瓷最大抗弯曲强度值。文献[9]采用放电等离子体烧结与反应烧结相结合, 不添加烧结助剂, 在SiC晶须含量为50wt%时, 即50wt% SiC/Si3N4的抗弯强度达到275 MPa。而样品B5的抗弯强度达到最小值, 随着SiC添加量继续增大, 样品B10的抗弯强度升高至343.3 MPa(低于不添加SiC的样品B0的抗弯强度373.3 MPa), 但此抗弯强度仍优于文献[10]的最大抗弯强度(165 MPa左右) (15wt% SiC/Si3N4, 采用复合烧结助剂Al2O3/MgO, 且SiC为纳米级, 45 nm)。由此可看出SiC添加量少于10wt%时, SiC对烧结体的抗弯强度影响很大。且烧结助剂中Al2O3含量较多时, 有助于SiC增强基体Si3N4陶瓷; 而当Y2O3含量较多时, 由于液相粘度的降低[ 20], 形成的β-Si3N4晶粒会出现晶粒交错和晶粒桥联现象(如图4所示), 导致出现更多的显微孔洞, 降低了材料的力学性能, 从而抑制了SiC的增强作用。当SiC添加量大于10wt%时, SiC对烧结体致密化过程产生明显抑制, 此时相对密度和抗弯强度都随着SiC量的增加不断降低。

1) 以Si和SiC粉, 高纯N2, 烧结助剂Y2O3与Al2O3为起始原料, 利用反应烧结制备技术, 通过调节烧结助剂的成分和SiC的添加量, 采用常压烧结制备了力学性能优良的Si3N4/SiC复相陶瓷。

2) 当SiC添加量低于10wt%时, 烧结助剂成分中更多含量的Al2O3有助于β-Si3N4的结晶形成和基体致密度的提高, 从而提升了基体的抗弯强度; 而更多含量的Y2O3有助于β-Si3N4柱状晶粒的生长, 降低了基体的致密度, 使基体的抗弯强度降低。SiC添加量大于10wt%时, SiC对烧结体致密化过程产生明显抑制。

3) SiC颗粒的存在很大程度上增加了β-Si3N4的形核率, 促进了β-Si3N4的结晶形成。添加少量SiC, 可以提高复相陶瓷的抗弯强度, 且烧结体的断面模式以晶粒的沿晶断裂为主。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|