作者简介: 李 勇(1987-), 男, 硕士研究生. E-mail:ly910423@126.com

以3Y-TZP陶瓷为基体, 采用还原Fe粉包埋、高温浸渗的表面改性方法, 制备防静电性能与力学性能兼备的ZrO2陶瓷。研究了浸渗时间、浸渗温度对ZrO2陶瓷表面电阻率及硬度的影响, 结果表明:随着浸渗时间延长, 浸渗温度升高, 表面电阻率降低, 硬度下降。在1000℃浸渗4 h, ZrO2防静电陶瓷表面电阻率由1014Ω/□以上降低至8.3×107Ω/□, 硬度由12.7 GPa降低至11.23 GPa。采用XRD、SEM、XPS等方法对防静电ZrO2陶瓷的显微结构、化学组成及防静电机理进行了分析。结果表明, 浸渗过程中, 发生由t-ZrO2转变为m-ZrO2相变; Fe元素以Fe3O4、FeO、单质Fe的形式存在晶界处, 从而使ZrO2陶瓷具备了防静电性能。

Antistatic ceramic with good mechanical performance has wide application in fields of aerospace, petrochemical engineering, electronics and textile. Antistatic ceramic ZrO2was fabricated

静电现象在电子信息、航空航天、石油化工及纺织等领域十分普遍, 且具有不同程度危害。为了减少静电造成的危害, 人们大力研究开发防静电材料, 并把105Ω/□≤表面电阻率≤1012Ω/□的材料归为静电耗散材料[ 1, 2]。

目前投入到工程应用的防静电材料主要分为两大类: 一类是高分子复合材料, 主要通过在高分子材料中添加碳纳米管、石墨、炭黑、导电纤维、导电云母粉等或者直接利用高分子材料自身形成的导电通路制备成高分子基防静电材料或者涂层, 但是这类防静电材料存在电相分散、均匀性难以控制、耐久性、耐高温和耐磨擦磨损性能差等问题[ 3]; 另一类是防静电釉, 主要通过在传统釉料中添加导体半导体氧化物颗粒、导电纤维, 借助导电颗粒或导电纤维形成的网络实现防静电功能, 但这类防静电材料存在制品气孔率高、力学性能低、应用范围窄等问题。在航空航天、高温、高频摩擦等使用环境苛刻的场合, 上述材料不能满足要求。为了克服防静电材料在这些场合应用的局限性, 人们尝试采用高性能结构陶瓷材料,但是大部分结构陶瓷如Al2O3、ZrO2等在常温下为绝缘体, 例如氧化锆陶瓷材料表面电阻率高达1014Ω/□, 体积电阻率1012Ω·cm[ 4, 5, 6, 7]。另外, 人们主要关注结构陶瓷的力学性能, 对于其电性能研究相对较少。Nakayama等[ 8]在氧化锆陶瓷中掺入40wt%ZnO可以使氧化锆陶瓷的表面电阻率降至104Ω/□, 体积电阻率降至102Ω·cm, 但其抗弯强度只有60 MPa。樊东辉等[ 9]以离子注入ZrO2陶瓷表面使体积电阻率降低至2.1436 Ω·cm, 但其结构容易受到破坏, 并且制造成本高。TiO2陶瓷为半导体材料, 具有静电耗散功能, 被广泛应用于纺织行业, 但其耐磨性能较差, 且致密性低[ 10, 11, 12]。另外一些结构陶瓷, 如SiC、ZrC、TiN、ZrN等虽然具有良好的导电性能, 但是价格昂贵, 制备工艺复杂[ 7]。

本研究以烧结致密的3Y-TZP(3%molY2O3部分稳定ZrO2)陶瓷为基体, 采用金属高温浸渗的表面改性方法制备防静电性能与力学性能兼备的ZrO2 陶瓷, 研究了浸渗时间及浸渗温度对表面电阻率、硬度的影响, 并对其防静电机理进行初步探讨。

将23 mm×23 mm×5 mm3Y-TZP陶瓷片(实验室自制)、50 mL氧化铝坩埚(唐山盛兴化学瓷厂)清洗干净, 烘干; 将石墨粉(青岛晨阳石墨, 化学纯)、还原铁粉(西陇化工, 分析纯)放在真空干燥箱中干燥。在氧化铝坩埚底部先铺盖一层厚5 mm还原铁粉, 将3Y-TZP陶瓷片放置其上; 再用一层厚5 mm还原铁粉包埋; 然后铺盖厚30 mm石墨粉; 最后放于电阻炉中浸渗4 h, 浸渗温度分别为 900、1000、1100、1200和1300℃; 在1000℃下分别浸渗2、4、6、8、10 h。自然冷却至室温, 去除金属包覆层, 制得防静电ZrO2陶瓷样品。

采用AR907A型兆欧表(香港恒高电子)测试表面电阻, 再换算成表面电阻率; 用401MVDTM型数显维氏硬度计(沃伯特测量仪器)测试ZrO2陶瓷硬度; 通过Rigaku D/max 2200X射线衍射仪(XRD)(日本理学)分析相组成; 利用JEOLJSM-6700F型扫描电子显微镜(SEM)(日本电子)观察显微结构; 采用K-Alpha 1063型X射线光电子能谱(XPS)(英国)分析元素价态及化学组成。

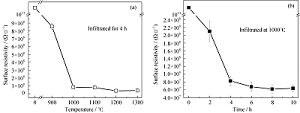

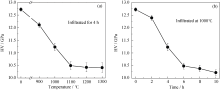

图1为浸渗温度与浸渗时间对3Y-TZP陶瓷表面电阻率的影响。由图1(a)可知, 氧化锆陶瓷浸渗前表面电阻率在1014Ω/□以上; 浸渗后, 表面电阻率迅速下降, 900℃降低至8.56×108Ω/□。从900℃到1000℃, 表面电阻率大幅下降, 1000℃时降低至8.3×107Ω/□。当浸渗温度高于1000℃, 表面电阻率的变化不大。由图1(b)可知, 浸渗2~4 h之内, 表面电阻率由2.1×108Ω/□快速下降到8.3×107Ω/□; 当浸渗时间为8 h时, 表面电阻率降低至6.2×107Ω/□。浸渗时间在4 h以上, 表面电阻率变化幅度不大。这是因为随着浸渗温度升高, 浸渗时间延长, 分散在3Y-TZP陶瓷表层的铁元素浓度逐渐达到饱和, 因此1000℃以上浸渗4 h以上, 表面电阻率变化不大[ 13, 14, 15]。

硬度综合反映了材料的弹性、塑性、强度和韧性等综合力学性能。一般来说, ZrO2陶瓷硬度越高, 其强度越高[ 16, 17], 因此本实验采用硬度指标来研究ZrO2陶瓷的力学性能。图2为浸渗温度与浸渗时间对3Y-TZP陶瓷硬度的影响。由图2(a)可知, 浸渗前, ZrO2陶瓷的硬度为12.7 GPa; 当浸渗温度由900℃升高至1100℃, 陶瓷硬度从12.11 GPa降至10.07 GPa; 之后, 随着温度升高陶瓷硬度小幅变化。由图2(b)可知, 氧化锆陶瓷硬度随着浸渗时间延长, 总体呈下降趋势, 浸渗2~4 h下降最快; 浸渗4 h, 样品维氏硬度为11.23 GPa; 浸渗4 h以上, 样品硬度整体变化平缓。总的来说, 浸渗处理后, 氧化锆陶瓷硬度尽管降低, 但降低幅度不大, 且都在10 GPa以上。

| 图2 浸渗温度(a)与浸渗时间(b)对3Y-TZP陶瓷硬度的影响Fig. 2 Effect of infiltration temperature (a) and infiltration time (b) on toughness of 3Y-TZP ceramics |

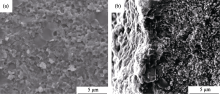

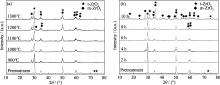

图3为3Y-TZP陶瓷处理前后XRD图谱, 由图可知经过浸渗处理后陶瓷表层均出现了m-ZrO2, 说明浸渗过程中Y2O3稳定的t-ZrO2发生相变, 转变为m-ZrO2。图4为ZrO2陶瓷处理前后横断面SEM照片。由图4(a)可知, 3Y-TZP陶瓷处理前, 整体结构致密, 晶粒之间结合紧密, 没有气孔。经高温浸渗处理后(如图4(b)所示), 晶粒与晶粒之间结合不紧密, 整体结构相对疏松, 结合XRD分析, 说明ZrO2陶瓷中部分t-ZrO2非热力学平衡转变为m-ZrO2, 而非热力学平衡的晶型转变, 又会引起结构缺陷; 并且单斜相硬度相对较低, 导致处理后氧化锆陶瓷整体硬度下降[ 18]。

| 图3 不同温度浸渗4 h(a)和1000℃浸渗不同时间(b)处理前后的3Y-TZP陶瓷的XRD图谱Fig. 3 XRD patterns of 3Y-TZP ceramic infiltrated at different temperatures for 4 h (a) and at 1000℃ for different time (b) |

图5为3Y-TZP陶瓷SEM照片及对应区域的EDS分析。图5(A)中区域b、c、d均检测到Fe元素, Fe元素百分含量在区域b为3.9at%, 在区域c为1.82at%, 在区域d为1.09at%。说明经过高温浸渗处理以后, Fe元素进入到ZrO2陶瓷基体中, 由表至里, Fe元素含量逐步减少。图5(B)中区域Ⅰ为穿晶断裂面, 区域Ⅱ为沿晶断裂面, 分别对其进行区域EDS扫描, 区域Ⅰ未检测到Fe元素, 区域Ⅱ检测到Fe元素, 这说明Fe元素存在于晶界处, 而没有进入到ZrO2陶瓷晶格中。

| 图5 防静电3Y-TZP陶瓷SEM照片及对应区域EDS分析Fig. 5 SEM images of antistatic 3Y-TZP ceramics and corresponding EDS analyses of marked areas |

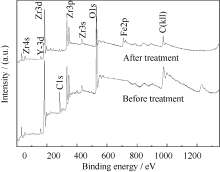

图6为3Y-TZP陶瓷处理前后O1s、Zr3d、Y3d的 XPS图谱, 由图可知, 3Y-TZP陶瓷处理前后O1s、Zr3d、Y3d 特征峰位置均未偏移, 这说明Zr-O、Y-O结合能在处理后没有发生变化[ 19]。结合XRD图谱, 3Y-TZP陶瓷高温浸渗处理后, 未发现生成新的物相, 可知铁元素没有与3Y-TZP陶瓷生成固溶体或化合物。

| 图6 3Y-TZP陶瓷浸渗处理前后O1s、Zr3d、Y3d的XPS图谱Fig. 6 XPS spectra of O, Zr and Y for 3Y-TZP ceramics before and after infiltrating at 1000℃ for 4 h |

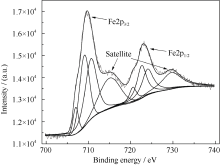

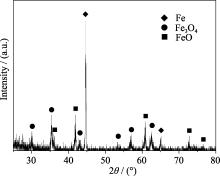

由于自旋耦合的影响, Fe2p分裂为Fe2p1/2、Fe2p3/2, 并且Fe存在状态强烈影响Fe2p1/2、Fe2p3/2结合能[ 20]。当Fe以FeO、Fe2O3存在时, Fe2+、Fe3+存在卫星峰, Fe以Fe3O4、Fe状态存在时, 没有卫星峰存在[ 21, 22]。Yamashita报导Fe2+卫星峰分别位于714.8、729.5 eV, Fe3+卫星峰位于718.8 eV[ 20]; Gurgula报导Fe3+卫星峰分别位于718.5、734.9 eV[ 20]。可见通过分析Fe2+、Fe3+卫星峰是否存在及存在位置, 可以确定Fe在防静电3Y-TZP陶瓷中的存在状态。图7所示为3Y-TZP陶瓷处理前后XPS全谱图, 由图可知, 防静电3Y-TZP陶瓷处理后出现明显的Fe2p峰, 与处理前相比, Zr、Y、O峰没有发生偏移。图8为Fe2p的XPS图谱, 由图可见, 浸渗层中Fe卫星峰分别位于715.0、729.6 eV, 为Fe2+卫星峰, 说明浸渗层中有FeO存在。FeO的Fe2p3/2峰位于709.0 eV, Fe3O4的Fe2p3/2峰位于710.6 eV, Fe的Fe2p3/2峰位于707.0 eV[ 22], 图中Fe2p3/2峰位于709.62 eV, 在707.0 eV左右有凸起, 说明浸渗层中Fe2p3/2峰是由Fe、FeO、Fe3O4的Fe2p3/2峰叠加而来。通过分峰拟合处理, 峰位置及面积如表1所示。取与3Y-TZP陶瓷表面接触的铁包覆层进行XRD检测, 结果如图9所示, 由图可知, 还原铁粉经过高温浸渗处理后, 生成的氧化产物为Fe3O4、FeO, 这是由于在高温条件下, 空气中的O和包埋Fe粉及石墨粉中的O与还原Fe粉接触, 低氧分压环境中, 部分生成FeO及Fe3O4[ 23], 这进一步说明浸渗层中Fe元素主要以Fe、FeO、Fe3O4形式存在。单质Fe、Fe3O4、FeO均具有优良的导电性能[ 24, 25], 存在于3Y-TZP陶瓷晶界处, 形成静电耗散网络, 从而使3Y-TZP陶瓷具备了防静电功能。

| 表1 XPSFe峰位置及峰面积 Table 1 Peak position and relative area of Fe XPS spectra |

1) 3Y-TZP陶瓷用还原Fe粉包埋, 经高温浸渗, 得到ZrO2基防静电陶瓷, 表面电阻率降低至6.2× 107Ω/□~8.3×107Ω/□。随着浸渗温度升高, 浸渗时间延长, 表面电阻率明显下降, 1000℃以上浸渗4 h变化不大;

2) 在浸渗过程中, ZrO2发生相变, 部分t-ZrO2转变为m-ZrO2, ZrO2基防静电陶瓷浸渗层硬度均降低, 但是降低幅度不大, 其硬度均在10 GPa以上;

3) ZrO2陶瓷浸渗层中含有Fe元素, 从表面至3Y-TZP陶瓷内部, 含量逐渐减少。Fe元素主要以Fe3O4、FeO、单质Fe存在于晶界, 从而使3Y-TZP陶瓷具有防静电功能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|