刘冠伟(1986-), 男, 博士. E-mail:liugwtiger@163.com

实验证实了可以使用液相前驱体浸渗技术来均匀引入添加剂和制备半透明氧化铝陶瓷。首先在不同的浸渗条件下使用硝酸钇的水溶液浸渗了预烧的氧化铝坯体。通过线扫描表征了沿坯体厚度方向上的钇元素分布情况, 发现当试样厚度更小, 溶液浓度更低时, 钇元素分布更加均匀, 而且引入量的调控也更为精确。通过假设气孔被溶液完全填充, 提出了预测浸渗引入理论量的公式。最后使用浸渗方法制备了透明氧化铝陶瓷, 发现与球磨制备的样品相比, 浸渗制备的材料显微组织更为均匀, 透光性能也更好。

The feasibility to homogeneously incorporate additives and fabricate translucent alumina ceramics

为了提高陶瓷材料的性能, 通常需要向其中引入外来组元[ 1]。为了将引入的成分均匀地分布于基体中, 人们采用各种混合工艺, 比如球磨、溶胶-凝胶、化学沉淀以及其它方法等[ 2, 3, 4]。球磨方法最为常用, 但是它无法打破纳米级粉体的团聚, 实现更精细尺度的均匀混合[ 4]。与球磨相比, 各种化学法可以实现分子离子级混合, 产物具有更高反应活性, 并可以制备超细粉体, 近来受到更多的关注。但是这些方法相对来说比较繁琐, 经过冗长的过程得到的往往只是粉体。

液相前驱体浸渗技术在陶瓷、硬质合金领域已经有了一些研究, 浸渗技术具有以下优点: 1)可以制备出梯度材料、均匀掺杂等不同材料; 2)与陶瓷领域中的传统混合工艺不同, 它不是在粉末阶段(之前)引入的外来组元, 而是在坯体阶段。通过控制浸渗参数, 如时间、温度、压力、坯体孔隙率等, 可以调控浸渗引入组元的量与分布, 因此该方法具有相当大的灵活性[ 5, 6]。

对于浸渗的基础理论研究可以更好地指导该方法的应用。Mogilevsky等[ 7]研究了在浸渗过程中一些参数的作用, 但是他们的研究工作主要是浸渗过程中孔隙随着浸渗次数的变化以及相应的建模, 并没有把研究重点放在研究常用的陶瓷材料。Marple和Green等[ 8, 9]曾经提出, 坯体厚度、溶液浓度对于浸渗来说具有决定性的意义, 对它们进行深入研究可以更好地指导陶瓷的制备工作。此外, 因为不同材料成分不一样, 使用的前驱体的种类、含量也不同, 具有不同的流动特性。因此对于每一个浸渗掺杂的实例, 都要具体分析。比如通过浸渗向Al2O3中引入ZrO2, 就需要用浓溶液反复浸渗5次以上才能达到10wt%这样一个对于ZTA仍然较低的ZrO2含量[ 10]。但是如果要制备半透明氧化铝陶瓷, MgO的引入量只有5×10-4~1×10-3, 只需要用低浓度溶液浸渗一次即可。因此若要使用浸渗制备两种材料, 首先应该研究不同种溶液的流动性, 并对浸渗过程做出相应的调整。

结合具体的材料体系(Al2O3-Y2O3/MgO), 本工作主要研究浸渗基本参数对最终材料的影响, 包括坯体厚度、Y(NO3)3溶液浓度以及其它的一些辅助机制等。之所以使用Y(NO3)3溶液, 主要是因为: 1)Y做为烧结助剂在普通氧化铝陶瓷和(半)透明氧化铝陶瓷的研究中都有过报道[ 11, 12]; 2)Y本身原子序数与Al相差较大, 在背散射电子信号下衬度更为明显, 易于表征。基于此, 本课题组提出了预测浸渗引入外来组元理论含量的公式, 并基于该方法向氧化铝坯体中引入了微量的MgO/Y2O3烧结助剂, 成功制备了性能优异的半透明氧化铝陶瓷。

使用的氧化铝粉体为山东省淄川凤凰精细化工公司生产的α-Al2O3 (CR20, D50=0.35 μm), 通过干压(10 MPa, 保压0.5 min)和冷等静压(200 MPa, 保压1 min)制成直径为22.5 mm, 厚度不同的坯体。之后将坯体放入箱式炉中, 以5 ℃/min的速率升温至1000℃并保温0.5 h, 然后随炉冷却, 完成浸渗用预烧体的制备。

炉冷后取出预烧体, 立即在分析天平上称量得到 m1, 以避免长时间放置后吸收空气中的水分带来的质量误差。然后测量其厚度、直径, 之后通过几何法来估算出孔隙率[ 13]。

浸渗引入外来组元的前驱体为不同浓度的Y(NO3)3的水溶液, 其流变行为用安东帕MCR300高级旋转流变仪表征。将试样浸没于溶液中24 h。浸渗后将样品立即取出, 迅速用纸巾擦拭样品表面除去多余附着的溶液, 并将其置于氨水溶液中浸没10 min进行原位沉淀处理。最后将样品放入烘箱中在100℃干燥24 h后, 再放入箱式炉中进行空气气氛烧结, 以5 ℃/min的速率升温至1500℃, 保温 2 h。烧结后对样品立即进行称量得到 m2, 然后通过( m2- m1)/ m2可以算出浸渗引入的Y2O3的量。最后使用配有能谱的扫描电镜(LEO-1530)对该样品中的Y含量分布进行表征。

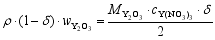

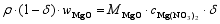

实验中, 经过干燥、烧结等过程, 浸渗最后引入的物质为Y2O3(MgO)。假定坯体的孔隙完全被溶液填充, 则浸渗引入Al2O3坯体中的Y2O3、MgO的理论含量可以通过公式1、2计算出。

| (1) |

| (2) |

其中, ρ=3.98 g/cm3, δ是通过几何法估测出的坯体孔隙度, w是引入的Y2O3/MgO的理论质量分数,

坯体的制备方法与1.1部分相同, 但在该部分仅使用1.20 mm厚的坯体。准备含有Mg(NO3)2+ Y(NO3)3的水溶液, 掺杂量与溶液浓度的对应关系由公式(1)和(2)得出, 浸渗制度与1.1部分相同。烧结在沈阳玻璃研究院的氢气炉中完成, 升温速率 5 ℃/min, 在1830℃保温2 h。

浸渗过程引入组元的具体量一直是人们的研究重点, 之前的一些研究中, 实时监控坯体的质量增加是主要的表征方法。Mogilevsky等[ 7]也曾经提出了精确预测外来组元引入量的方法, 不过在他的工作中并没有阐明浸渗后实际质量增加与理论计算得到的引入组元含量之间的关系。

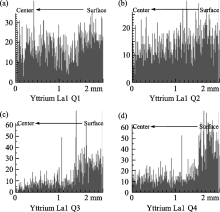

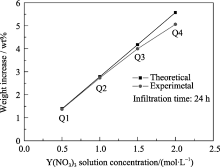

首先进行了一组定量实验, 以确定溶液浓度对浸渗过程的影响。使用了具有四种不同浓度的Y(NO3)3的水溶液(浓度分别为0.5、1.0、1.5、 2.0 mol/L, 处理的样品分别命名为Q1、Q2、Q3、Q4), 以完全浸没的方法浸渗厚度为4.80 mm的样品, 浸渗时间为24 h。浸渗、原位沉淀和烧结后将样品横截面露出, 进行EDS线扫描分析, 观察Y的分布梯度情况。

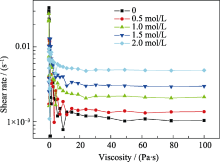

从图1中可以看出, 随着溶液浓度上升, 引入物质的实际质量与理论值的偏差越来越大。当溶液浓度为0.5和1.0 mol/L时, 吻合程度较好, 而对于1.5和2.0 mol/L的样品, 偏离较为明显。由此可见, 当溶液浓度较低时, 可以假定孔隙完全填充来估算浸渗引入的物质的量。考虑到无机盐(为非表面活性物质)溶液浓度并不会明显改变其表面张力以及润湿情况[ 14], 而且原位沉淀处理可以避免浸渗引入物质的再分布[ 15], 该梯度上的差异应该主要是由溶液浓度升高带来的流变性的变化(主要是粘度)导致的。

| 图1 使用不同浓度的Y(NO3)3浸渗处理坯体后的实际增重与理论值对比Fig. 1 Exprimental and theoretical weight increase of green bodies infiltrated by Y(NO3)3 solutions with different concentrations |

几种不同浓度溶液的流变曲线如图2所示, 可以看出, 随着溶液浓度的上升, 其粘度也逐渐上升。随着溶液粘度提高, 根据Washburn公式定性推断可知, 单位时间内浸渗达到的有效距离会缩短。不仅如此, 更高的溶液粘度还会对逃逸的气体施加额外的阻力, 使得浸渗过程中液-固界面取代气-固界面的困难变大。因此相同的浸渗时间, Q1、Q2样品的浸渗不仅达到了材料的芯部, 而且基本完成了孔隙结构的饱和填充; 而对于Q3、Q4样品, 线扫描结果显示材料最内部只是浸渗抵达区而非饱和区, 与已经饱和的表面部分相比Y浓度更低, 因而具有从表面到内部递减的浓度梯度(图3)。

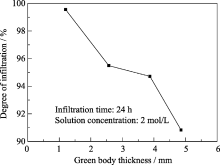

将具有不同厚度的坯体在2.0 mol/L的Y(NO3)3溶液中浸渗24 h, 原位沉淀、干燥、烧结后, 将浸渗后的实际增重除以理论增重值, 得到了浸渗填充率, 其随坯体厚度的变化如图4所示。可以看出, 随着坯体厚度的减小, 填充率逐渐提高。当坯体厚度为1.20 mm时, 材料具有接近100%的填充率。EDS结果(图5)也显示材料几乎没有梯度的存在。

| 图4 浸渗过程中孔隙填充程度随坯体厚度的变化Fig. 4 Degree of pore saturation during infiltration for samples with different green body thickness values |

| 图5 坯体厚度为1.20 mm的样品在2.0 mol/L Y(NO3)3溶液中浸渗24 h并最终烧结后Y元素的分布情况Fig. 5 Line-scanning result of Y element in sample (green body thickness 1.20 mm) infiltrated with 2.0 mol/L Y(NO3)3 solution |

从以上结果可以看出, 更大的坯体厚度以及溶液浓度不利于浸渗过程中的气体排出以及孔隙结构的填充。若要制备均匀掺杂的材料, 使用薄的坯体或者采用低浓度的溶液引入非常少量的外来组元是可行的, 这也说明: 浸渗更适合制备小尺寸、含有微量外来组元的材料。

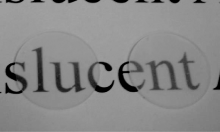

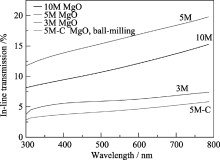

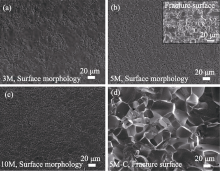

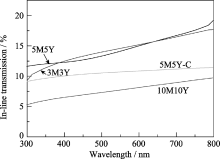

基于以上实验结果, 采用浸渗方法制备了半透明氧化铝材料。图6是使用浸渗方法掺杂5×10-4MgO(命名为5M)和5×10-4MgO+5×10-4Y2O3(命名为5M5Y)制备的样品照片。图7是样品的显微组织, 可以看出, 当MgO掺杂量为3×10-4(3M样品)时, 材料的晶粒尺寸呈现双峰分布, 主要包括40 μm左右的大晶粒和5~8 μm左右的小晶粒。当MgO含量上升到5×10-4和1×10-3(10M)时, 材料的显微组织变得均匀一致, 只含有5~8 μm的晶粒。该显微组织的变化很可能是由MgO对Al2O3晶粒生长行为的调控引起的[ 16]。众所周知, MgO的加入可以细化Al2O3的晶粒并促进气孔的排除[ 16, 17, 18], 但当MgO含量较少(3×10-4)时, 不足以有效抑制所有晶粒的生长, 此外, 初始粉体中也可能含有团聚, 因而有一部分晶粒长到了较大尺寸(~40 μm)[ 19, 20], 而透光率数据(图8)也显示这种组织并不利于实现较高的光学性能。进一步提高含量到5×10-4, 足够的MgO以及浸渗达到的均匀分布效果使材料具有了非常均匀细小的显微组织。均匀细致的显微组织对于陶瓷来说就意味着产生缺陷的可能性更低, 因此该样品在MgO掺杂系列样品中透光率最高。

| 图7 3M、5M、10M和5M-C的显微组织Fig. 7 Microstructure images of the specimens 3M(a), 5M(b), 10M(c) and 5M-C(d) |

进一步提高含量到1×10-3 (10M)后, 材料的显微组织仍然较为均匀致密, 与5M样品并无明显区别, 但是其透光率更低一些。这可能是因为过多的MgO会与Al2O3形成MgAl2O4尖晶石相[ 16, 18], 其与Al2O3基体的折射率不同, 这会导致散射加剧使得材料的光学性能降低。不过背散射电子像中并没有明显不同成分衬度的MgAl2O4尖晶石相, 这可能是因为Mg的原子序数与Al差异不够大。

此外, 图7(d)中还给出了使用球磨法以硝酸盐形式引入5×10-4 MgO制备的样品5M-C的照片。5M-C样品的晶粒尺寸约为20~30 μm(该晶粒尺寸对于高温氢气烧结来说是一个比较正常的值), 而以浸渗方法引入同样含量MgO的样品5M其晶粒尺寸仅为7 μm左右, 这对于氢气高温烧结的半透明氧化铝来说是很罕见的。该差异可以直接归因于浸渗工艺使得添加剂在材料基体中实现了更为均匀的分布[ 10], 这也是5M比5M-C样品透光率更好的原因。

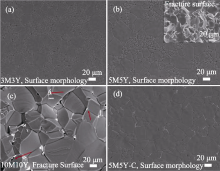

图9是使用浸渗工艺掺杂3×10-4MgO+3×10-4Y2O3(命名为3M3Y)、5×10-4MgO+5×10-4Y2O3(5M5Y)、1×10-3MgO+3×10-3Y2O3(10M10Y)以及使用传统球磨方法掺杂5×10-4MgO+5×10-4Y2O3制备的对照样品(5M5Y-C)的组织照片。可以看出与只掺杂MgO相比, 材料的显微组织在引入Y2O3后发生了明显变化, 晶粒尺寸分布一致地从单模变为了双峰分布。考虑到无论是浸渗引入还是传统的球磨引入都有此现象, 该变化有可能与Y2O3对晶粒生长的调控作用有关。

| 图9 3M3Y、5M5Y、10M10Y和5M5Y-C的显微组织Fig. 9 Microstructure of the specimens 3M3Y(a), 5M5Y(b), 10M10Y(c) and 5M5Y-C(d) |

5M5Y与3M3Y样品的组织情况较为类似, 当继续增加Y2O3含量到10M10Y时, 可以看出材料中出现了具有较亮衬度的富Y第二相。因为该析出物含量较低, 难以分析其成分, 该相可能是由于Y2O3在Al2O3中溶解度有限而析出的[ 11], 也可能与YAG的生成有关。虽然如此, 对比5M5Y与5M5Y-C, 可以看出, 在同样的Y添加量下, 浸渗对Y元素的分散效果更好, 更为有效地抑制了Y在局部富集析出的现象。富Y的第二相明显阻碍了材料的致密化, 导致了周围气孔的产生, 再加上其本身应该具有与Al2O3基体差异较大的折射率, 因此与之前两个样品相比, 10M10Y的透光率有了明显下降(图10)。

| 图10 3M3Y、5M5Y、10M10Y和5M5Y-C的直线透光率Fig. 10 In-line transmission of the specimens 3M3Y, 5M5Y, 10M10Y and 5M5Y-C |

在添加剂引入量基本相同的情况下, 5M5Y与5M5Y-C的组织和性能会有如此大的差异, 可能是由于: 相比传统工艺, 浸渗使得添加剂能够更均匀地分布于各晶粒周围, 在烧结过程中更好地固溶进晶粒内部或以很薄的(尺度很小, 不会引起光散射)晶界层存在, 而不会因为分布均匀性太差(球磨)使得只有一部分晶粒的生长被调控, 另一部分晶粒生长不受阻碍从而加剧组织的不均匀性, 另外浸渗还可以避免添加剂局部分布过于集中, 超过了固溶限度从而以尺寸较大的第二相的形式析出, 这种与基体光学性能不同的相对透光性是有害的[ 19, 20, 21]。

从以上结果可见: 通过浸渗实现了最佳的透光性的样品是5M、5M5Y、3M3Y, 添加剂的理论计算值与传统上半透明陶瓷的引入范围基本(3×10-4~ 5×10-4)吻合, 这进一步说明了浸渗在精确调控组元引入量上是可靠的。该方法提供了一种有效的、普适性的向陶瓷中引入微量外来组元的方案, 而且与传统混合工艺相比, 材料组织更均匀, 性能更优[ 22]。

本研究提出了预测浸渗引入组元量的理论计算方法, 研究了影响浸渗结果的工艺因素, 发现使用坯体厚度以及溶液浓度的降低有利于提高外来组元的分布均匀性以及其引入量的精确性。通过浸渗引入烧结助剂的方法, 制备了半透明氧化铝陶瓷。与传统工艺相比, 浸渗得到的材料组织更为细小均匀, 透光性也更优。浸渗技术有望用于更多材料的制备, 以实现更优异的性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|