刘 雯(1966-), 女, 博士研究生, 副教授. E-mail:lw915136@sina.com

采用FAPAS法制备AlMgB14预反应粉, 将其与TiB2粉混合, 在烧结温度1500℃, 轴向压力60 MPa, 升温速度100 ℃/min、保温时间15 min条件下制备了具有较理想组织结构的AlMgB14-30wt%TiB2复合材料。通过HRTEM、SEM和EDS对AlMgB14-30wt%TiB2的微观结构进行表征, 研究结果表明: AlMgB14-30wt%TiB2复合材料的显微硬度31.5 GPa, 断裂韧性

The pre-reacted AlMgB14 powders prepared by FAPAS were mixed with TiB2 powers and then subjected to the temperature of 1500℃, the axial pressure of 60 MPa, the heating rate of 100℃/min and dwelling time of 15 min. AlMgB14-30wt% TiB2composites with ideal structures were successfully prepared. The microstructure and components of synthesized composites were observed and determined by scanning electron microscope (SEM), energy dispersive X-ray analysis (EDX), X-ray diffraction (XRD), and transmission electron microscope (TEM). The results show that the micro-hardness of the AlMgB14-30wt% TiB2 composites is 31.5 GPa and the fracture toughness

AlMgB14材料具有高硬度, 低密度[ 1, 2], 抗高温氧化[ 3]以及低摩擦系数[ 4]等优异的综合性能, 在工具、模具、微机械制造及航空航天关键零部件等领域具有重要的应用价值[ 2, 5, 6]。目前制备块体AlMgB14的方法有: 机械合金化热压烧结法[ 7]、等离子放电烧结法[ 8]、高温常压合成法 (HTS)[ 9]。制备单晶AlMgB14的方法有: 金属盐制备法[ 10]、析晶沉积法[ 11]。机械合金化热压烧结法是把元素粉末放入高能球磨机中球磨, 然后在惰性气氛保护下热压烧结, 制备出致密化的块体AlMgB14材料。美国能源部下属阿莫斯实验室的研究人员Cook等[ 7]最先用这种方法制备出AlMgB14材料。机械合金化热压烧结法的缺点是高耗能、高成本, 球磨时淬火钢球造成的铁污染大, 影响因素多, 过程复杂, 难控制; 优点是能够得到超细粉末混合材料, 相颗粒大小在100 nm左右, 很适合压力辅助烧结, 几乎可达到完全致密化。等离子放电烧结法的优点是时间短、效益高, 抑制颗粒长大的效果好, 同时颗粒间结合的部分能够有效地集中高能量脉冲(高温等离子体) , 从而获得基本保持原粉末粒度(平均粒度: 200 nm)的高致密( 相对密度接近100%) 试样; 缺点是影响因素多, 易引入杂质, 工艺参数不易控制。高温常压合成法的优点是常压下合成, 效益高, 所获AlMgB14产率达95%, 5%转化为尖晶石; 缺点是制备的AlMgB14平均粒度在5~10 μm范围, 没有机械合金化的致密, 显微硬度也没有那么高。

为了探索一种工艺简单、低耗能、低成本、引入杂质少的可行方法, 我们采用电场激活与压力辅助烧结法(Field Activated and Pressure Assisted Synthesis, FAPAS)制备块体AlMgB14材料, 该法具有高温、快速、节能、致密的特点, 已成为制备新型功能材料和梯度材料的关键技术[ 12]。为了进一步提高AlMgB14的综合性能, 加入第二相颗粒TiB2复合AlMgB14材料是一种改善力学性能的有效途径[ 5]。本工作采用FAPAS法原位合成制备出AlMgB14材料, 并加入第二相颗粒TiB2制备AlMgB14-TiB2复合材料, 着重分析微观结构对力学性能的影响, 为合成AlMgB14基复合材料提供一条新途径。

原材料为单质Al粉(99.95%, 1~2 µm)、Mg粉(99.99%, 74 µm)和非晶B粉(99%, 15~60 µm), B粉在真空炉里加热至1500℃退火[ 8], 保温2 h, 在手套箱氩气保护的条件下, 将退火后的B粉、Al粉和Mg粉按14:1.1:1的摩尔比例混合, 取粉末(总质量为12 g)在行星式球磨机(DQM-0.4L)中球磨10 h, 然后将混合粉体填入内径为20 mm 的圆柱形模具中, 并冷压成厚度2 mm、相对密度60%的反应坯料。在严格控制氧化的条件下, 先在1400℃, 20 MPa下制得AlMgB14, 然后将其粉碎并与30wt%TiB2粉混合, 球磨4 h后, 在1500℃、60 MPa下制得复合材料AlMgB14-30wt%TiB2, 实验配方及工艺参数见表1。根据Richard[ 13]分析, 由 n(Al): n(Mg): n(B)=1:1:14比例制备的AlMgB14材料中, 最终块体存在约10wt%的尖晶石(MgAl2O4), 尖晶石来自初始粉末中的氧化物(B2O3、MgO、Al2O3)。为了保证AlMgB14的化学计量是1:1:14, 假设形成10wt%的尖晶石可以通过添加额外的Al和Mg抵消掉, 作为金属Al和Mg损失的补偿。为了保持AlMgB14的化学计量, 使用缩写“CS”来指代向AlMgB14中添加的额外的Al和Mg的量。这个术语表明由于尖晶石的形成导致Al和Mg的损失在合成过程中得到了补偿。根据热力学[ 13]分析: 在1400℃以上, 反应体系会出现持续的Al液相与AlMgB14平衡, 为了促进质量传输, 提高密度, 需加入过量的铝。Richard[ 13]的单轴热压实验证实: 随着金属Al量的增加, 气孔的量没有明显改变, 因此更多的液相Al对进一步排除压块中的封闭气孔没有作用。热压实验[ 13]表明,向初始成分( n(Al): n(Mg): n(B)=1:1:14)中添加额外的Al和Mg作为10wt%的尖晶石补偿相, 再加入过量的3wt%Al, 可实现最终烧结压块中AlMgB14量的最大化。

| 表1 实验配方及工艺参数 Table 1 Experimental methods and process parameters |

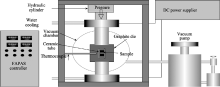

本实验采用的FAPAS烧结装置如图1所示, 该装置由压力系统、加热系统、测控系统、炉体和外加电源组成。将粉体坯料置入刚玉和石墨组成的双层模具, 并放在炉中的上下电极之间加压力。首先将试样加热至预定温度, 然后接通直流电源并调节电流至设定值; 试样温度在反应热和焦耳热的作用下升高到预定温度, 保温一段时间后, 关闭电源, 试样随炉冷却。实验过程炉内真空度1×10-2Pa。

采用日本理学Rigaku D/max 2500型X射线衍射仪, 对块体样品进行组成分析(Cu靶, 扫描范围为10°~70°, 扫描步长为0.05°(2 θ))。采用JOEL电子显微镜对样品进行扫描分析, 观察抛光样品的微观结构, 利用能量色散谱仪(EDS)作元素分析。采用JEOL-2010型高分辨透射电镜进行微区结构分析, 加速电压200 kV, 点分辨率0.19 nm。用于观察的样品先由线切割成φ 0.3 mm的圆片, 最终在Gatan691型离子减薄仪上减薄, 电压为3 kV。配Oxford-6498型EDS能谱仪分析成分。

使用HVS-1000A显微硬度仪测量抛光样品的显微硬度, 载荷10000 g, 停留时间15 s, 至少测量5个硬度值取其平均值作为样品的平均硬度。据试验力F(N)和两个压痕对角线的算术平均值 d(mm), 代入求得维氏硬度(HV)。断裂韧性是通过试样显微压痕使用Shetty[ 14]公式来计算和评估。

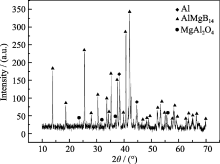

AlMgB14在900℃开始生成, 在1400~1500℃结束, 1550℃以上开始分解为α-AlB12[ 15]。温度偏低时, 反应速度慢, 没有形成AlMgB14, 产物仍然存在大量单质硼。尖晶石MgAl2O4相和AlMgB14相都在1200℃以上及更高的温度下形成。本研究在1400℃下制备的AlMgB14块体的XRD图谱见图2。由图2可见, AlMgB14: MgAl2O4的峰率比约6.5, 说明反应完全, 得到所需的物相AlMgB14, 产物均在2 θ=40.69°、42.2°、13.89°处有衍射峰, 这些峰通常在正交的AlMgB14结构中存在。其余主要杂质相为MgAl2O4, MgAl2O4来自初始原料和球磨过程中存在的氧, 提前加入的过量铝是为促进质量传输。

| 图2 在1400℃、20 MPa制备的AlMgB14样品的XRD图谱Fig. 2 XRD pattern of the AlMgB14 sample prepared at 1400℃, 20 MPa |

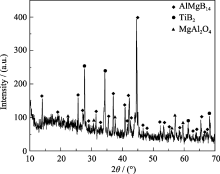

图3是含30wt%TiB2的AlMgB14-TiB2样品的XRD图谱, 显示样品内含基体AlMgB14、硬质陶瓷相TiB2和少量尖晶石MgAl2O4相。图中显示在26.8°、32.1°、44.4°、56.5°、60.6°、68.1°位置TiB2相的衍射峰明显, 这与TiB2高电子密度相关。在14°~68°的衍射峰表明存在AlMgB14相。41°~44°存在AlMgB14很强的峰。在30.6°、58.8°位置的衍射峰表明存在少量尖晶石, 与初始粉末中的氧化物成分有关(B2O3、MgO、Al2O3)。

| 图3 在1500℃、60 MPa制备的AlMgB14-30wt% TiB2样品的XRD图谱Fig. 3 XRD pattern of AlMgB14-30wt% TiB2sample prepared at 1500℃, 60 MPa |

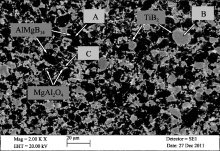

图4是AlMgB14-30 wt% TiB2样品的SEM照片, 可观察到三种不同的相。EDS图谱的成分见表2所示, A区包含Al、Mg、和B元素, 是AlMgB14; B区包含Ti和B元素, 是TiB2; 细小C区包含Al、 Mg、和O元素, 是尖晶石MgAl2O4, O来自初始粉末或球磨过程。图中显示AlMgB14作为基质致密, TiB2作为强化微粒, 与包含MgAl2O4的AlMgB14形成一不连续的强化相复合物, 内部组织无裂纹、气孔等缺陷。SEM照片表明样品由基体AlMgB14、弥散相TiB2、MgAl2O4组成, 与图3的XRD图谱分析结果相吻合。

AlMgB14-TiB2的硬度和断裂韧性实际上是AlMgB14、TiB2、MgAl2O4三相复合物的硬度和断裂韧性, 测试结果如表3所示: 添加30wt% TiB2后的AlMgB14-TiB2复合材料的硬度从27.2 GPa提高到31.5 GPa, 断裂韧性 KIC值从3 MPa·m1/2提高到 3.65 MPa·m1/2, 比单一的AlMgB14的断裂韧性提高了22%。可见, 掺杂TiB2后的AlMgB14材料的硬度和韧性同时提高。

| 表3 AlMgB14和AlMgB14-30wt%TiB2复合材料的维氏硬度和断裂韧性 Table 3 Vickers hardness and fracture toughness for AlMgB14and AlMgB14-30wt%TiB2composites |

目前成功制备AlMgB14-TiB2复合材料的方法是热压法[ 13], 本研究采用FAPAS法合成AlMgB14-30wt% TiB2复合材料在组成、结构及性能方面与热压法的比较结果见表4所示。

| 表4 FAPAS法合成AlMgB14-30wt% TiB2复合材料在组成、结构及性能方面与热压法的比较 Table 4 Comparison of composition, structure and mechanical properties about AlMgB14-30wt%TiB2composite prepared by FAPAS and hot pressing |

材料硬度和韧性的提高直接与其微观结构有关, 比如晶粒大小、排列、界面结构等, 为此采用TEM从微观结构分析掺杂TiB2复合材料硬度增加的原因。

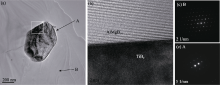

图5(a)为AlMgB14-30wt%TiB2样品组织的透射电镜明场像, 其中可见微米级单个硬质陶瓷相和基体(单个硬质陶瓷TiB2相和AlMgB14基体相), 分别用箭头A和箭头B表示。图5(c)是A, B选区电子衍射花样(SADP)。SADP标定结果表明: 箭头A是硬质陶瓷相密排六方结构的TiB2晶体, 箭头B是正交结构的AlMgB14晶体。图5(b)为图5(a)方框部分的放大图, 可以看到清晰的晶格条纹, 表明AlMgB14与TiB2两晶粒直接接触并没有其它反应物或者过渡相存在, 界面干净光滑, 也没有空隙存在, 因此, AlMgB14与TiB2界面属不发生化学反应的界面。

| 图5 AlMgB14-30wt% TiB2复合材料的TEM照片Fig. 5 TEM images of AlMgB14-30wt% TiB2 composites(a) TEM image of the sample; (b) The magnification image of marked part by a white square in Fig.5(a); (c) SADP patterns of arrow A and B |

从微观机制上考虑TiB2增强相与AlMgB14结合界面上必然存在着低界面能结构[ 16], 使得界面结合强度高, 如图5(b)所示。高强界面结合导致AlMgB14-TiB2复合材料的致密度很高, 进而硬度提高, 因为高硬度直接依赖于材料的致密度, 说明增强相TiB2与AlMgB14基体形成界面时复合得很好, 界面形成最紧密的结合状态。由于TiB2的弹性模量(244 GPa)显著高于基体AlMgB14(208 GPa), 导致AlMgB14-TiB2复合材料的韧性提高。

图5(a)表明硬质相TiB2颗粒大小没有达到纳米级, 纳米TiB2 颗粒在基体的分布对基体的增韧补强效果与微米颗粒有所不同。纳米级的TiB2 颗粒, 会加速位错的产生, 移动和增殖[ 16], 同时紧密接触的相边界会抑制因微裂纹的生成和扩展而导致的脆性破坏。微裂纹的临界尺寸比纳米TiB2 颗粒还大, 微裂纹为了长大, 不得不围绕纳米晶体颗粒长大[ 17], 这些第二相的TiB2颗粒比AlMgB14硬, TiB2可以抑制裂纹通过它的传播, 这样就降低了裂纹的移动性从而提高了添加TiB2的AlMgB14材料的韧性。上述分析从微观结构证明通过减小TiB2 颗粒尺寸至纳米级可大大提高AlMgB14材料的韧性。

1)在烧结温度1500℃、轴向压力60 MPa、升温速度100 ℃/min、保温时间15 min条件下成功制备了AlMgB14-30wt%TiB2复合材料, 平均硬度为31.5 GPa、断裂韧性 KIC为3.65 MPa·m1/2, 本方法具有热效率高、烧结时间短和样品纯度高的优点, 为合成AlMgB14-TiB2复合材料提供了一条新途径。

2)从微观结构分析了AlMgB14-TiB2复合材料的增韧机制主要是TiB2增强相与基体间形成高强结合界面及TiB2的高弹性模量和高硬度增韧补强机制。通过微观结构表征, 提出把TiB2的颗粒尺寸降至纳米级是提高韧性和硬度的一种有效方法。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|