孙培秋(1986-), 男, 硕士研究生. E-mail:cheers20080808@126.com

利用热压烧结方法原位合成了TiB2-TiC0.8-SiC复相陶瓷。通过光学显微镜(OM)、X射线衍射分析仪(XRD)和扫描电子显微镜(SEM)对材料物相组成和微观结构进行表征。研究了热压条件下烧结温度对材料物相组成、结构及力学性能的影响。结果表明: 烧结温度在1700~1950℃范围内, 随着温度的升高, 材料的致密度、抗弯强度和断裂韧性都有显著改善。烧结温度为1900℃可得到完全致密的原位合成TiB2-TiC0.8-SiC复相陶瓷, 材料的晶粒发育比较完善, 条状TiB2和块状TiC0.8晶粒清晰可见。复合材料的维氏硬度、断裂韧性和弯曲强度分别达到23.6 GPa, (7.0±1.0) MPa·m1/2和470.9 MPa。当温度达到1950℃时, 由于增强相TiB2晶粒长大, 材料的强度降低。TiB2、TiC0.8与SiC颗粒协同, 通过裂纹偏转、晶粒拔出、晶粒细化等机制对复合材料起到颗粒增强增韧的作用。

TiB2-TiC0.8-SiC multiphase ceramics were prepared by

致密SiC陶瓷是一种高性能结构陶瓷, 具有超硬、高耐磨、耐腐蚀、抗热震和抗氧化等优点, 但其断裂韧性较低(3~4 MPa·m1/2)[ 1, 2, 3], 限制了其在结构材料方面的广泛应用。TiB2和TiC均是共价性较强的化合物, 具有高熔点、高硬度、高导热、高耐磨性、高温稳定性、低热膨胀性能和高导电性等优点, 适用于高温和腐蚀性环境使用[ 4, 5, 6]。尤其在特殊电极、切削刀具、耐磨零部件、航天推进系统和热保护材料等方面有广泛的应用前景[ 6, 7, 8]。常温下, 单相TiB2陶瓷的断裂韧性和抗弯强度均高于单相的TiC和SiC陶瓷[ 9], 但其高温抗氧化能力不及SiC和TiC陶瓷。另外高温下(>800℃), TiC晶粒有较强的塑性变形能力, 其断裂韧性高于单相的TiB2陶瓷[ 10, 11]。SiC的耐磨性和硬度则高于TiC和TiB2。由此可见, 为了克服三种单相陶瓷的缺点并获得具有优良的耐高温强度、较强的抗氧化能力和较高的断裂韧性的材料[ 12], 可以通过多相复合的方式, 获得性能优良的材料, 例如在TiC中加入50vol% SiC, 经过放电等离子烧结后, 断裂韧性达到5.6 MPa·m1/2[ 5]。此外, 除了添加TiC相, TiB2也经常作为增强相来增韧SiC陶瓷。

原位合成法具有工艺简单、成本低、组织均匀、材料成分纯净等优点, 是一种很有前景的复相陶瓷制备技术。原位合成TiB2增强增韧SiC是改善SiC性能的有效方法之一, 并取得有效进展[ 13, 14]。王伟等[ 15]采用微米级TiO2粉末为钛源, 在烧结温度定为2100℃, 当φ(TiB2)=15%时, 经2100℃烧结的TiB2/ SiC复合材料断裂韧性达到6.3 MPa·m1/2。进一步采用二元或多元增强相补强基体材料, 多种补强增韧机制协同作用, 可获得显著的补强增韧效果[ 16]。Mestarl等[ 1]直接用超细SiC, TiC与TiB2粉末进行复合, 在2100℃的高温下通过热压工艺获得TiB2-TiC-SiC陶瓷复合材料, 其中TiB2-55vol%(mol)TiC-25vol%(mol)SiC陶瓷复合材料的断裂韧性为6.0 MPa·m1/2, 在1200℃时抗弯强度大于480 MPa。朱德贵等[ 12]以硅、氢化钛与碳化硼粉末为原料, 采用热等静压原位合成工艺, 制备TiB2-TiC-SiC陶瓷复合材料, 其相对密度为92.67%, 断裂韧性达到7.3 MPa·m1/2。而孙红亮等[ 17]采用TiH2、B4C与SiC为原料, 运用热等静压原位合成工艺, 制备TiB2-12.5mol%TiC0.6-41.67mol%SiC的断裂韧性为4.1 MPa·m1/2。现有研究结果表明采用热等静压技术制备的复合材料的综合力学性能仍不理想[ 12, 17]。本工作采用SiC粉、TiH2粉与B4C粉为原料, 运用热压原位合成工艺, 制备出TiB2-TiC0.8-SiC复相陶瓷材料, 以求获得完全致密的复相陶瓷材料, 重点研究复相陶瓷的致密化烧结工艺以及工艺和显微组织的关系, 探讨材料的显微组织结构与力学性能的相互关系。

实验所用原料为TiH2(平均粒径小于40 μm, 纯度大于99%)、B4C(平均粒径约为15 μm, 纯度大于93%)和SiC(平均粒径60 nm, 纯度99%, β-SiC), 按摩尔比13:4:10, 球磨湿混1 h; -50℃冷冻干燥24 h获得原料粉末; 然后进行热压烧结, 试验压力为8 t, 模具直径为φ60 mm, 制备出TiB2-TiC0.8-SiC复相陶瓷材料。

试样的实际密度采用排水法测量; 在Zeiss Axio Imager A Im型材料光学显微镜上进行样品的光学显微组织分析; 材料的硬度和断裂韧性采用维氏硬度和压痕法确定, 载荷为4.9 N, 保压15 s。采用WDW3100型微机控制电子式万能试验机测其三点弯曲强度, 样品(已经过磨制, 消除线切割痕迹)尺寸35 mm×3.5 mm×5 mm。跨距为30 mm, 加载速率为0.05 mm/min载荷量程2000 N。采用χ’Pert Pro-MP DX-Ray衍射仪测定试样的相组成。采用Quanta200ESEM环境扫描电镜及JSM-7001F场发射型扫描电镜对样品的微观组织形貌、断口形貌、晶粒大小及界面结合情况进行观察。

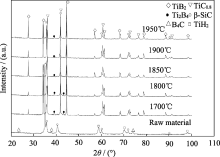

不同温度烧结获得TiB2-TiC0.8-SiC复相陶瓷的XRD图谱如图1所示。由图1可知, 不同烧结温度下获得的TiB2-TiC0.8-SiC复相陶瓷的主要产物是TiB2、TiC0.8和SiC。其总的反应式如下:13TiH2+4B4C+10SiC→8TiB2+5TiC0.8+13H2↑+10SiC (1)

由图1可知, 原材料为SiC粉、TiH2粉与B4C粉, 生成相TiB2、TiC0.8、SiC的含量并不随烧结温度的升高而显著变化。在热压样品中有少量的Ti3B4存在, 随着烧结温度的升高, 其衍射峰强度逐渐减弱, 至烧结温度为1950℃时Ti3B4相没有完全消失。这说明原位合成反应基本符合反应式(1), 但在合成温度范围内Ti3B4是一种稳定存在相, 这与蒋军[ 18]、Brodkin[ 19]和孙红亮[ 20]等的研究结果相同, 即在一定温度范围内, Ti3B4不会随着反应的结束而消失, 而会稳定存在于生成物中。

| 图1 不同温度烧结获得的TiB2-TiC0.8-SiC复相陶瓷的XRD图谱Fig. 1 XRD patterns of TiB2-TiC0.8-SiC multiphase ceramics sintered at different temperatures |

根据Ti-B二元相图[ 21], 温度低于2200℃时Ti3B4相稳定存在。Brodkin等[ 19]研究结果显示, 三元Ti-B-C系统在1600℃或更低的温度范围内, Ti3B4是一种平衡相。Barsoum等[ 10]研究结果表明, Ti与B4C高温反应为:4Ti+B4C→0.33Ti3B4+1.67TiC0.6+1.33TiB2(2)

在较低温度(1600℃)下Ti3B4是一种稳定存在相。而Ti和B4C粉末在900~1100℃极易发生热爆。在升温速率为10 ℃/min, 热压烧结温度为1800℃时, 反应(2)的绝热温度为4020℃[ 22], 这就意味着能把Ti3B4转化为TiB2或者液体, (2)式将按照(3)式进行反应:4Ti+B4C→2TiB2+2TiC0.5 (3)

所以, 在由Ti与B4C热压反应烧结形成TiB2和TiC的陶瓷样品中, 检测不到Ti3B4的存在。

而在本研究中, 少量Ti3B4的存在是由于SiC颗粒(体积比为40.48%)的隔离与稀释作用造成的。虽然加热速度达到5~10 ℃/min, 仍然可以避免热爆的发生。

通常, Ti在室温下会吸附大量的空气, 其表面易氧化生成TiO x。烧结过程中, 氧化钛易与B4C发生化学反应, 放出气体而阻碍致密化的进行[ 18]。相反, 高温真空条件下TiH2易分解为活性Ti和H2, 因此在高温条件下可以用TiH2来替代Ti, 有利于获得纯净并具有优良性能的材料。TiC x是一种非化学计量化合物, 在任何温度下, 当 x在0.6~1.0范围, TiC x结构中的空位呈无序状态, 蒋等[ 18]研究表明当 x=0.6时, TiC0.6是稳定相。

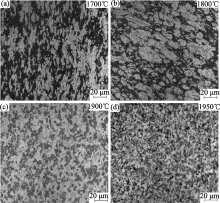

图2为在不同温度下热压烧结的TiB2-TiC0.8-SiC复相陶瓷的显微组织形貌。可以观察出主要有三种相: 黑色相、灰白色块状相和灰色条状相, 其中灰色条状相和灰白色块状相相伴生长。结合XRD分析结果以及不同晶型晶体的生长特性判断, 黑色相应该是SiC、灰白色块状相应该是TiC0.8、灰色条状相应该是TiB2。在图2(a、b)中由于热压温度低, 组织疏松、不均匀, 添加的SiC陶瓷相与原位反应形成的TiB2和TiC0.8相产生聚集现象, 孔洞较多。随着热压反应温度升高, 组织均匀性增强, 孔隙率降低, 1900℃以上, 样品已基本致密, 而且各相颗粒细小(图2(c))。热压温度高于1900℃, 样品中TiB2相的颗粒发生长大(图2(d))。

| 图2 不同温度热压烧结TiB2-TiC0.8-SiC复相陶瓷的光学显微组织Fig. 2 Optical micrographs of TiB2-TiC0.8-SiC multiphase ceramics sintered at different temperatures |

图3所示不同烧结温度制备的TiB2-TiC0.8-SiC复相陶瓷抛光试样的SEM背散射形貌和EDS谱。图3(a)~(c)给出的形貌特征与光学显微组织基本一致, 样品中主要存在三种不同形貌的相, 即黑色相、 灰白色块状相和灰色条状相。从EDS结果可以看出, 黑色相由碳和硅组成(图3(a)), 为SiC; 灰白色块状相的主要组成元素是Ti和C(图3(b)), 为TiC0.8; 灰色条状相的主要组成元素是Ti和B(图3(c)), 为TiB2。

1700~1800℃下热压样品的组织分布不均匀: SiC形成聚集, TiB2和TiC0.8的分布也不均匀, TiC0.8颗粒尺寸大, TiB2形成聚集生长, 晶粒发育不完全, 呈短条状。1900℃热压样品的三种组织分布均匀, 基本呈现交叉分布, TiB2晶粒发育完全, 呈现条状特征, 部分与SiC形成交叉分布, TiC0.8和TiB2相颗粒细小均匀。TiB2晶粒呈现长条状, 并且随着烧结温度的升高长径比越来越大。各温度热压样品中有少量的亮白色小条块依附于灰色条状存在, 为杂质相, 由于其颗粒尺寸太小无法进行EDS分析。

在没有SiC的情况下, Ti(由TiH2分解)和B4C在900℃以上会发生较为剧烈反应, 甚至发生热爆。在烧结的温度范围内, SiC没有相变, 也没有参与原位反应, 因此SiC实际上对Ti与B4C的反应起到稀释作用。温度较低时(低于1800℃), 由于原位反应受阻, 反应不充分, 在热压温度到温时(到温开始加压), 仍有大量Ti没有反应, 在压力作用下形成初步致密化, 同时液态Ti易发生聚集, 形成不均匀的分布[ 23](见图2(a、b))。而B4C与Ti的反应需要通过C与B的扩散, 由于C扩散较快[ 19], 因而先在大尺寸Ti周围形成TiC0.8, 然后B扩散通过TiC0.8, 与剩余的Ti反应形成TiB2(显微组织显示许多TiB2出现在TiC0.8颗粒内部), 从而形成较为粗大的TiC0.8。当热压温度上升(1900℃以上), 在加压之前大部分Ti已经与B4C发生反应, 形成TiC0.8和TiB2相间的组织(见图2(c、d))。因此, 当到温后再加压, 则容易形成较为均匀分布的组织。

表1给出了不同温度热压获得的复相陶瓷的相对密度、显微硬度和断裂韧性。随着热压温度升高, 样品的相对密度和显微硬度增加, 烧结温度高于1900℃时, 样品的密度接近于理论密度。表明烧结温度的升高有利于致密化。样品的密度超过理论密度, 可能是测量误差和Ti3B4存在对理论密度的影响所致。断裂韧性随着烧结温度的升高而增加, 在1900℃烧结, 断裂韧性达7.0 MPa·m1/2, 比Mestral[ 1]采用陶瓷粉末热压制备的TiB2-TiCx-SiC陶瓷复合材料(断裂韧性最高6.0 MPa·m1/2)以及采用热等静压原位合成工艺制备的TiB2-TiC-SiC和TiB2-TiC0.6-SiC陶瓷复合材料[ 12, 17]更优。

| 表1 TiB2-TiC0.8-SiC复相陶瓷的相对密度、显微硬度HV和断裂韧性 KIC Table 1 Properties of TiB2-TiC0.8-SiC multiphase ceramics |

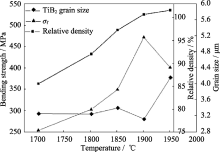

图4所示不同温度烧结下获得TiB2-TiC0.8-SiC复相陶瓷的相对密度、TiB2晶粒尺寸(背散射图中约100个晶粒的平均尺寸)与弯曲强度的关系。随着热压烧结温度升高, 复相陶瓷组织均匀性增强, 致密度提高, 弯曲强度达到最高470.9 MPa。在1900℃之前, 随着热压反应温度提高, SiC、TiB2晶粒尺寸几乎不变, TiC0.8略有增大, 但复合材料的致密度不断提高, 因此其强度升高。1900℃以上, 样品已经达到完全致密, 致密度对强度的作用已达极致, 但随着温度升高, 造成的晶粒长大倾向增大, 将使材料的强度下降。至1950℃时, TiB2晶粒开始明显长大, 组织粗化, 强度下降。

图5所示在不同烧结温度下TiB2-TiC0.8-SiC复相陶瓷断口SEM形貌, 从图5(a)可以看出, 1700℃热压样品的微观组织不均匀, 不同区域晶粒尺寸差别大。图5(b)显示1900℃热压样品, 微观组织均匀, 晶粒尺寸较小, 晶界干净。条状TiB2、SiC和块状TiC0.8相互交织。图5(c)显示1950℃热压样品,存在局部区域晶粒长大现象。从图5可以看出复相陶瓷的断口特征主要为沿晶脆性断裂, 断口高低不平; 晶粒尺寸大的晶粒发生穿晶断裂。在图5(b)和5(c)中, 存在晶粒拔出后形成的孔洞。图5(c)中穿晶断裂的晶粒多于图5(b), 这是由于反应温度提高, 晶粒长大所致。因此, 在裂纹扩展过程中, 在晶粒较为细小情况下, 以沿结合较为薄弱的晶界(或相界)扩展; 当晶粒尺寸较大时, 将发生穿晶断裂, 遇到强度较大的TiB2条状晶, 还有可能发生晶粒拔出现象。

| 图5 不同烧结温度下TiB2-TiC0.8-SiC复相陶瓷的断口SEM照片Fig. 5 SEM images of fracture surface of TiB2-TiC0.8-SiC multiphase ceramics sintered at different temperatures |

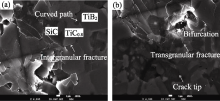

图6所示是1900℃烧结所得材料采用压痕法测量硬度时产生的裂纹扩张路径, 从图6(a)中可以看出裂纹发生了明显沿晶偏转, 裂纹止于TiC0.8晶内, 晶粒未完全断裂, 表现出良好的断裂韧性。图6(b)所示多裂纹扩展形貌, 在压痕前沿形成多条裂纹, 裂纹有偏转、分叉, 有沿晶扩展和穿晶扩展。多裂纹同时扩展, 以及弯折的扩展路径, 使产生裂纹扩展的能量不断消耗, 裂纹变窄而终止。

| 图6 1900℃烧结温度下所得TiB2-TiC0.8-SiC复相陶瓷裂纹扩展路径Fig. 6 Crack propagation paths of TiB2-TiC0.8-SiC multiphase ceramics sintered at 1900℃ |

因此, 随着热压烧结温度的提高, 材料的致密度提高, 在晶粒较小时, 强度与断裂韧性提高, 依靠裂纹偏转、提高裂纹扩展消耗能量, 提高材料的强度与韧性。但当温度过高, 造成晶粒粗大, 从而减少沿晶断裂比例, 增大穿晶断裂比例, 虽然裂纹扩展抗力增大, 但是扩展路径变短, 因此, 其强度下降。

研究表明, 第二相或第三相粒子与基体之间弹性模量 E和热膨胀系数 α存在差异, 造成基体与第二相粒子的界面形成应力区[ 15]。TiC和TiB2弹性模量(分别约460和550 GPa)比SiC基体的弹性模量(约414 GPa)大, 少数异常长大的晶粒变粗, 易于引起应力集中, 应力集中常促使解理断裂的发生, 也使材料的强度降低。另外, 由于TiC、TiB2与SiC热膨胀系数存在差异, 导致增强相颗粒以及基体周围存在残余应力场, 而这种应力场与外加应力发生作用时, 裂纹扩展受阻, 裂纹面增加, 使裂纹扩展消耗的能量增加, 从而导致断裂韧性增加。可见, TiB2-TiC0.8-SiC复相陶瓷材料中含有的TiB2、TiC0.8和SiC相互交织, 耦合效应对复合材料起到颗粒增强增韧的作用。

1)采用碳化硅、氢化钛与碳化硼粉末为原料, 热压原位合成的TiB2-TiC0.8-SiC复相陶瓷在烧结温度1900℃以上, 可以完全致密化, 显微组织为黑色SiC, 灰白色块状TiC0.8, 灰色条状TiB2。

2)热压原位合成的TiB2-TiC0.8-SiC复相陶瓷, 在合成温度范围内(1700~1950℃), Ti3B4是稳定相, 随着烧结温度升高, Ti3B4逐渐减少。

3)在1900℃烧结得到的致密TiB2-TiC0.8-SiC复相陶瓷表现出优异的维氏硬度、断裂韧性和弯曲强度, 分别达到23.6 GPa, (7.0±1.0) MPa·m1/2和470.9 MPa。当温度达到1950℃时, 由于增强相TiB2晶粒尺寸长大, 材料的强度降低。

4)TiB2、TiC0.8与SiC颗粒协同, 通过裂纹偏转、晶粒拔出、晶粒细化等机制对复合材料起到颗粒增强增韧的作用。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|